高分辨三维成像原位试验机研制进展及应用

虞雨洭,吴正凯,吴圣川

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

1 前 言

先进材料及结构的疲劳损伤是航空、航天、高铁、核电、舰船等领域的重大装备研发与服役的关键科学问题,故研究不同外载和服役条件下材料的力学响应及损伤演化,对于准确理解材料失效破坏机理、预测结构服役寿命至关重要[1-3]。长期以来,科学家依赖光学显微镜、扫描电子显微镜等高空间分辨率微观分析仪器并结合力学试验的原位观测技术,测量表面裂纹长度、开展断口分析、记录与时间相关的材料表面损伤演化全过程,以追溯小试样失效原因,并依此来表征大块金属材料的损伤和微观失效机理,从而推证并建立了工程结构的抗疲劳设计分析方法和评价体系。但这种基于表面的观测结果无法反演内部复杂微观结构及力学参量,材料宏观层面可见的破坏往往源自于其内部微结构的不可逆损伤和变形的长时间累积,而理解材料内部变形损伤机制,建立基于材料表面、亚表面和内部微结构特征的多尺度损伤演化规律的寿命模型是有效预防材料破坏的关键环节[1]。

原子探针、二次离子谱、透射电子显微镜、聚焦离子束和X射线技术是当前材料科学研究中主流的微区结构定量表征技术,X射线成像作为其中唯一的非破坏性试验手段,为直接观测不同空间尺度下材料内部力学行为及损伤演化提供了无限可能。随着第三代同步辐射光源及电荷耦合器件探测器的发展,高亮度、高通量、高相干、高准直和高时空分辨的同步辐射表征技术逐步成为当前材料研究最有力的工具之一,研究人员利用该技术在金属及其合金、非金属及复合材料、电化学能源材料等领域开展了大量多空间、多时间尺度下内部力学行为实验研究,可以看出具备高时空分辨率和数百keV级卓越探测能力的第三代同步辐射光源对于追溯裂纹演变特性具有重大的科学意义[4-8]。

为实现原位、实时、动态准定量观测材料内部变形和损伤过程,各国学者基于同步辐射大科学装置相继研制出兼容于相应光束线站配置的多种原位成像加载装置,引领了结构与材料损伤演化四维(3D+时间)原位成像研究的新方向。这类原位加载装置不仅要实现常规材料试验机的基本加载功能,还需解决装置对X射线遮挡的问题并满足光束线站对加载装置尺寸和质量的要求。从加载类型上看,上述原位加载设备可分为原位拉伸加载、轴向疲劳加载和旋转弯曲加载;从环境气氛上看,分为常温、低温、高温、真空等。在高温、极寒、大载荷、高频率、多加载模式及复合物理与化学耦合环境作用下,研究微缺陷和损伤演化的高精度专用原位加载机构,一定程度上提升了同步辐射装置的使用效能,并推动着材料疲劳研究的发展[1, 5]。

本文围绕同步辐射表征技术,对国内外原位加载装置研制进展与应用成果进行整理和综述,在此基础上对基于先进光源的材料力学行为测试技术发展趋势进行探讨。

2 高能X射线三维成像技术

X射线断层扫描技术自首次应用于医学领域以来,无论是从理论还是从应用的角度,为众多前沿学科领域研究提供了一种新的表征手段。作为区别于电光源、X光源和激光光源的新型人造光源,同步辐射光是真空中接近光速运动的带电粒子(如电子)在运动轨道上改变运动方向时释放出的电磁波,覆盖了从红外线到硬X射线的连续电磁波谱。科学家通过放置于储存环弯转磁铁间直线段中特殊设计的插入件(扭摆器和波荡器),利用其磁场的周期性变化,使连续释放的电磁波不断叠加,最终获得亮度增加上万倍的、稳定的第三代同步辐射光源[6, 9-11]。

第三代同步辐射X射线显微断层成像(synchrotron radiation X-ray micro computed tomography,SR-μCT)是一种先进的三维成像技术,其空间精度和时间精度分别可达到亚微米级和微秒级[11]。以金属材料为例,SR-μCT在凝固微观组织三维表征、细观损伤力学、材料表面形貌、内部纳米结构三维表征等研究领域取得了广泛而深入的研究成果[6, 7, 12]。鉴于高分辨三维成像的广阔发展前景,多数同步辐射装置都建设有适用于工程材料的实验线站,例如日本同步辐射光源(super photon ring-8,SPring-8)的BL20XU线站、美国先进光源(advanced light source,ALS)的BL8.3.2线站、欧洲同步辐射光源(European synchrotron radiation facility,ESRF)的ID19线站、瑞士光源(Swiss light source,SLS)的TOMCAT线站以及上海同步辐射光源(Shanghai synchrotron radiation facility,SSRF)的BL13W1线站等。

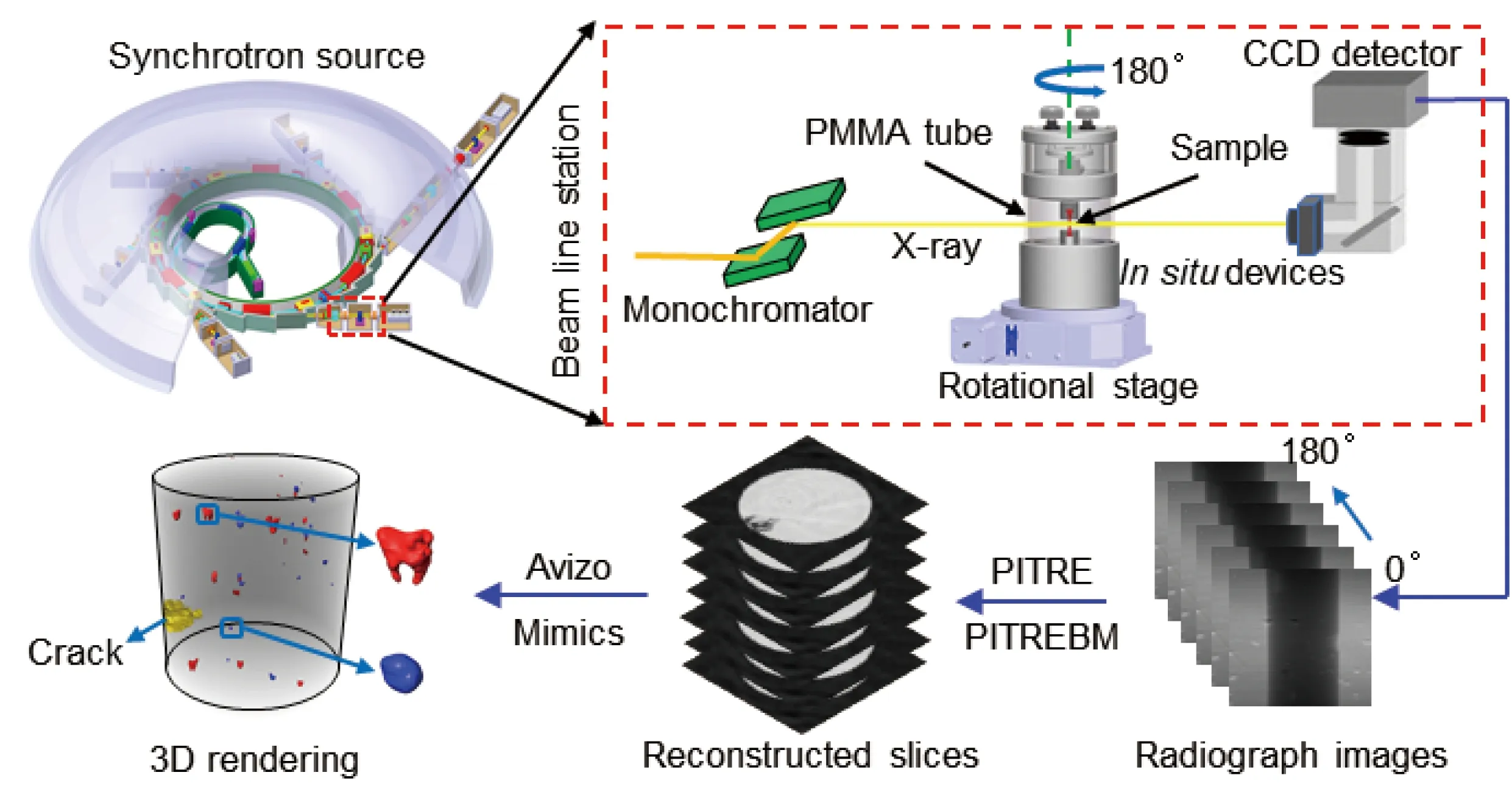

同步辐射X射线显微断层成像的基本原理如图1所示,试样置于同步辐射光源与高分辨探测器之间的多轴旋转微位移台上,经过准直、单色和聚焦后的同步辐射X射线照射到试样上,相互作用后其强度、位相等信息发生改变,闪烁器将穿过试样的X射线转化为可见光并由特殊的光学器件记录,从而获得试样在当前角度下的投影。在试样随多轴旋转微位移台轴向旋转180°的过程中,高分辨探测器采集到对应于不同角度下的若干个投影,完成一次扫描。随后,通过特定的滤波反投影重建算法,断层扫描投影被转化为二维断层切片。利用商用三维数据可视化软件对二维切片依次进行阈值优化、图像分割以及三维重构,最终获得试样内部微结构信息,为材料损伤机制的研究提供更加直观和可靠的科学依据。

图1 同步辐射X射线显微断层成像基本原理示意图Fig.1 Schematic diagram of synchrotron radiation X-ray micro computed tomography (SR-μCT)

3 加载台的研制及应用

同步辐射光源为科学家依托X射线成像技术探索材料疲劳损伤机制提供了具有划时代意义的研究平台,动态观测和表征材料内部时间相关的损伤演化则必须借助能够完全兼容于光源相应光束线站的原位加载装置。然而,由于成像过程需要旋转平台具有多维度空间姿态精确调整功能,以保持成像过程中的高精度水平旋转状态并控制试样保持在成像视场中心,旋转平台的高精密特性也使得其承重及抗振等性能参数较低。另外,试样需要旋转180°~360°,且旋转过程中加载装置的支撑结构等不能对X射线束产生遮挡,这也是常规立柱式试验机所不具备的结构特征。所以,要实现材料损伤行为的原位四维成像表征,必须研制不同于大型商业试验设备并且能够与光束线站配置良好兼容的微型原位加载装置。具体来说,对X射线的无遮挡设计决定了原位加载装置的主体结构,线站旋转平台的承重能力则控制着原位加载装置的尺寸与总质量,最后还要结合线站X射线的优化能量、材料的X射线吸收特性和基本力学性能等参数去设计原位加载装置的加载载荷和加载形式。20世纪90年代以来,依托全球各主要同步辐射光源,科学家们开始研制专用的原位加载实验装置[13]。其中较为著名的学者有法国INSA Lyon的Buffière教授[13]、日本Kyushu University的Toda教授[14]、美国University of California的Bale教授[15, 16]、英国University of Manchester的Withers教授[5, 17]及我国中国科学技术大学胡小方教授[18, 19]和西南交通大学吴圣川教授[5, 20, 21]等。通常地,为解决支撑结构对X射线的遮挡问题,试验机的支撑结构通常选用强度较高且对X射线吸收较少的材料,如聚合物、铝、石英、碳纤维等。此外,支撑结构一般设计为圆筒状,可以保证支撑结构在旋转一周时对X射线的穿透影响相对均匀,从而有利于在后续图像处理中进一步消除其影响。在解决加载装置质量和尺寸要求的问题时,一般采用设计小型化加载装置的方式。这些加载装置的最优可用载荷较小,而同步辐射光源穿透深度仅在毫米量级,因此小型化加载装置也可以满足大多数金属材料的加载需求[22]。

3.1 原位轴向加载装置

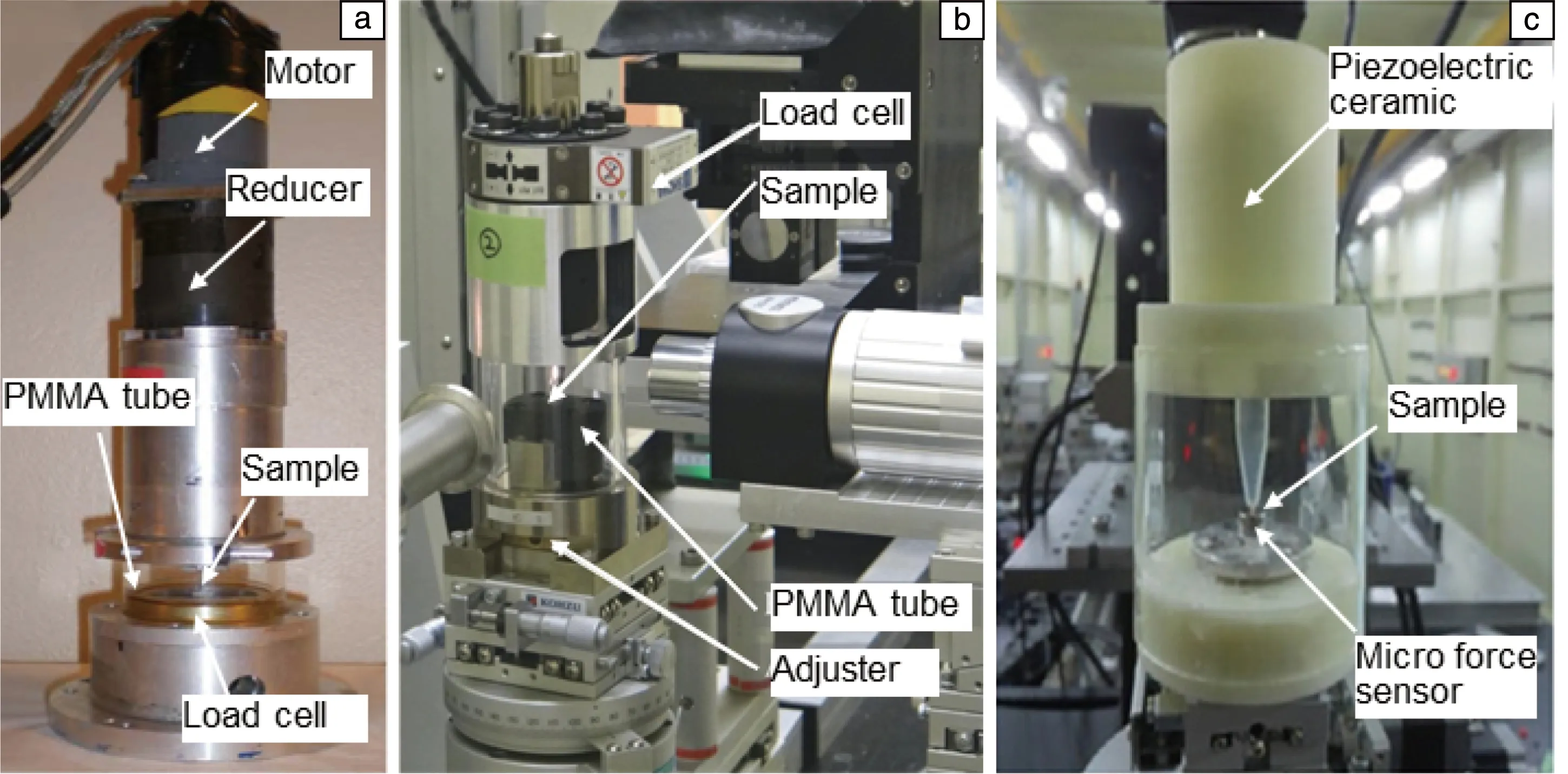

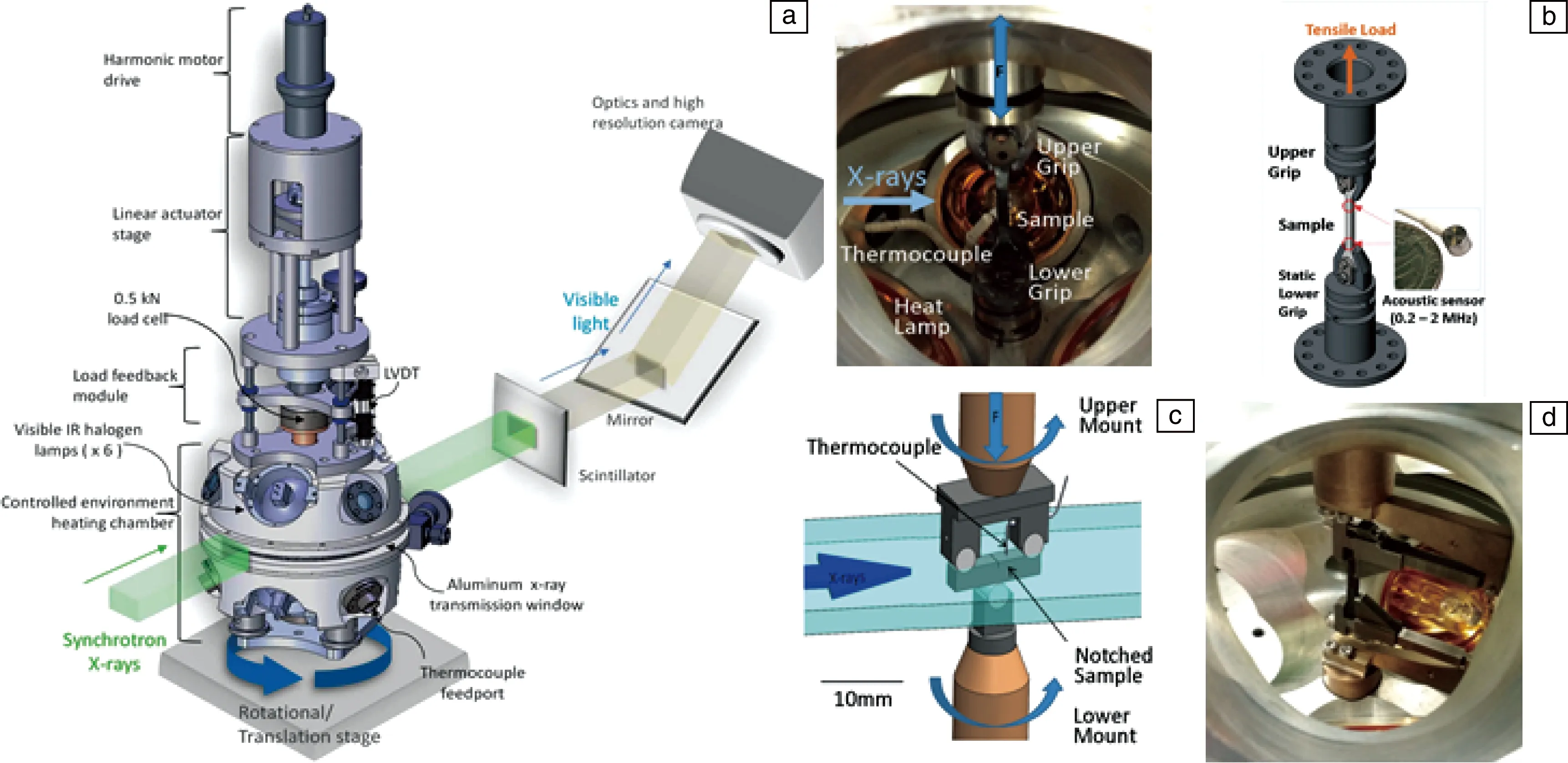

为了利用高亮度和高精度的同步辐射光源研究材料内部损伤行为,各国学者首先研制出适用于SR-μCT的专用原位轴向加载装置,图2展示了部分典型的原位轴向拉压试验机实物图,大致可分为3类:步进电机加载式、机械加载式和压电伸缩式。Buffière等[13]较早开展了基于同步辐射成像的原位拉伸研究,设计了兼容于ESRF光源ID19线站的原位拉压试验机(见图2a)。其主体采用立式中心对称结构,易于实现试验机重心与旋转平台旋转中心重合,保证旋转成像过程中的运行稳定性;载荷传感器下端固定在试验机底座上,上端则与试样下夹具相连,用以采集施加在试样上的拉压载荷;试样四周采用高强度有机玻璃PMMA作为支撑罩,确保同步辐射X射线可以无障碍穿过;最后通过控制步进电机,在齿轮减速器的作用下,实现轴向位移的加载与控制。试验机主要参数为:拉伸速度5×10-4~1.0 mm/s,有效载荷50~5000 N,试验机主体质量约6 kg,高约30 cm。基于该原位装置,对Al/SiCp复合材料开展拉伸载荷下裂纹扩展与断裂的原位成像,成功捕捉到了材料内部SiC颗粒断裂及其与基体分离的三维图像,为研究颗粒增强复合材料的损伤与破坏机理提供了重要参考[23]。

图2 基于同步辐射成像的原位轴向拉压试验机:(a) 步进电机加载式原位拉压试验机[13],(b) 机械加载式原位拉伸试验机[24],(c) 压电伸缩式原位压缩试验机[25]Fig.2 In-situ axial tension/compression test rig for SR-μCT:(a) in-situ tension/compression test rig with stepping motor[13], (b) in-situ tensile test rig with mechanical loading[24], (c) piezoelectric ceramic driven in-situ compression test rig[25]

原位单向加载试验机是一种结构相对简单、易于实现且载荷较大的设备。有多种加载方式单向加载,最简单的是通过转矩和自锁装置手动加载,并在控制系统上实时监测拉压载荷。此外,在研究过程中,对于一些高强度材料或标准试样,疲劳加载载荷要求较大,开展原位疲劳试验较为困难,早期研究中多采用“离线疲劳+原位拉伸成像”的准原位实验方法:首先在大型商用疲劳试验机上开展预加载,然后将样品转移至原位拉伸试验机,对其施加一定的载荷,使得疲劳试样内部微小裂纹张开,便于进行三维成像,以此来观测材料疲劳破坏的裂纹萌生与扩展过程[20, 24]。例如,日本学者Nakamura等[24]研制了一台兼容于SPring-8光源BL20XU成像线站的原位拉伸试验机(见图2b),其是一种机械式单向加载试验机,主要由载荷单元、试样夹具、PMMA护罩、调节机构等组成。借助此原位加载设备,采用准原位实验方法,对Ti-6Al-4V合金开展了准超高周疲劳试验,并成功捕捉到最大应力650 MPa条件下萌生于亚表面的超高周疲劳裂纹萌生与扩展的三维图像,空间精度达3.0 μm。

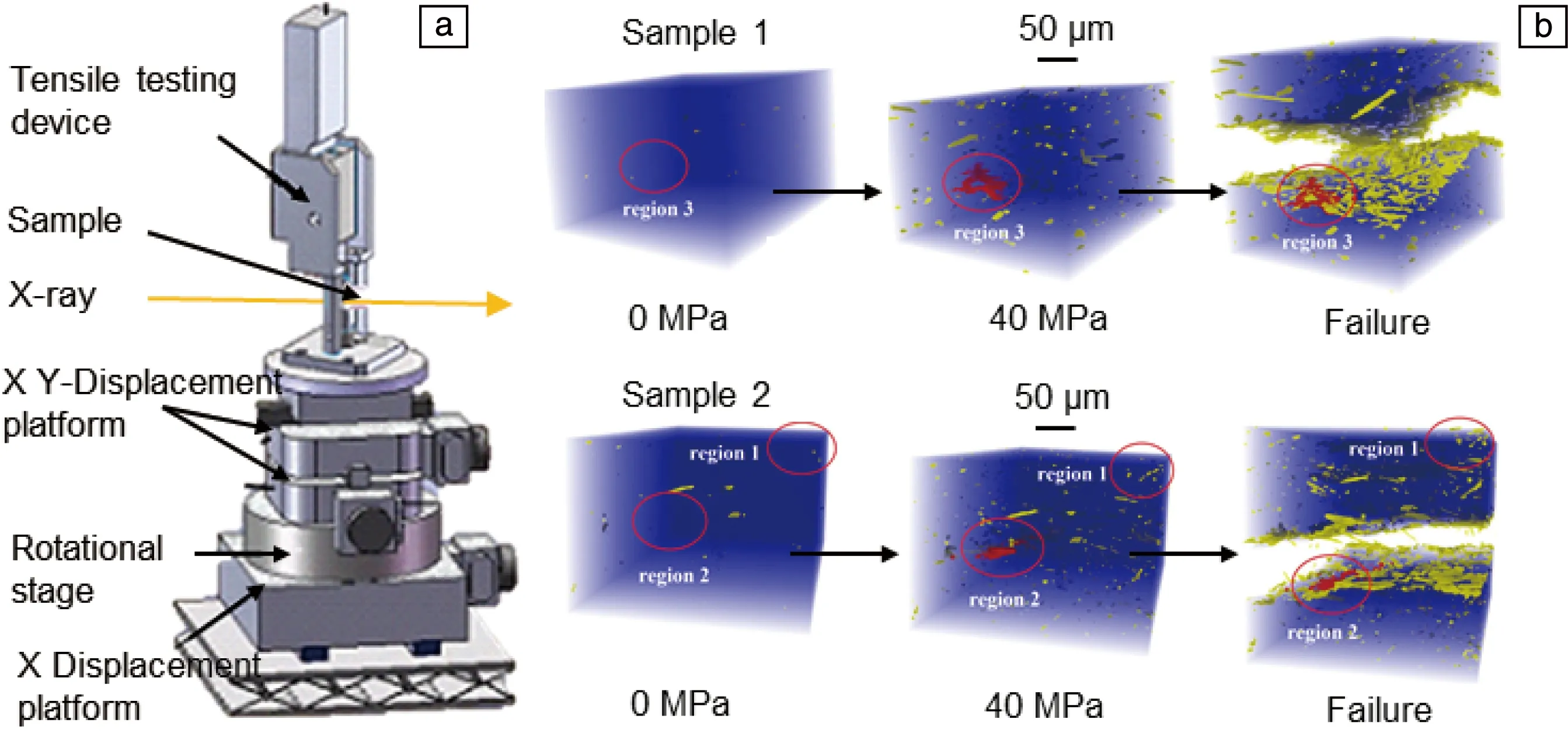

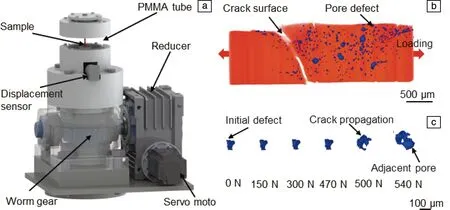

国内胡小方等[6, 18]较早研制了基于SSRF光源BL13W1线站的原位拉伸试验系统,试验机的主体结构如图3a所示,其主要由微力加载、载荷控制和旋转定位3个部分构成。采用步进电机与高精度压电陶瓷的耦合驱动,实现了对小试样的精确加载,并成功用于粉末冶金材料、纤维增强复合材料及碳纤维复合材料等失效机制的研究,取得了一系列成果[6, 18, 19]。图3b给出了利用此原位试验机开展的碳纤维复合材料拉伸破坏试验的原位成像结果,原位拉伸的位移精度为1 μm,载荷精度达0.1 mN,由于试验机未采取无立柱式设计,旋转过程中有部分角度的投影图像无效,获取的720张投影图像中,共有500张有效投影,需采用特殊的残缺投影图像重构方法对不同加载应力下样品进行三维重构[26]。研究发现,碳纤维体积分数对其断裂性能影响较大,在经过氧化处理以后,纤维的无效长度更短,复合材料的拉伸强度更高,充分验证了理论分析的结果。吴圣川等[27]研发了基于SSRF光源的BL13W1线站和北京同步辐射装置4W1A线站的原位拉伸试验机和控制系统软件,如图4a所示,试验机采用立式结构,由力加载单元、作动与传动单元、试样夹持单元、信号采集单元和电机控制单元等组成,加装PMMA罩作为其承载单元,伺服电机和涡轮减速器配合工作向试样施加轴向载荷,最大静载试验力可达5 kN。为防止试样在加载过程中的偏心和应力松弛,同时在试验机顶部和加载单元上设计了4个对称设置的螺钉和锁紧装置,确保原位拉伸试验的准确性和可靠性。试验机配备了多种夹具,可适用于多种复合材料和金属材料(如导弹固体燃料剂、高铁车轴25CrMo4合金钢、增材制造钛合金等)的原位拉伸观测。图4b给出了激光复合焊接7050铝合金原位拉伸损伤行为表征结果,直观地展示了焊缝内部不规则的工艺型缩孔和近球形的冶金型气孔。原位拉伸过程中,裂纹在载荷为470 N前没有明显变化;当载荷达到500 N时,裂纹明显扩展;在540 N载荷下,裂纹尖端高应力区和气孔应力集中区之间的相互作用导致裂纹在大应力下发生偏转,最终与气孔相连。

图3 基于上海同步辐射光源(SSRF)BL13W1线站的原位拉伸试验机的研究[6, 18]:(a) 试验机结构图,(b) SR-μCT结果显示的两种碳纤维复合材料在0~40 MPa载荷下微孔洞萌生、连通及扩展过程Fig.3 Research based on the in-situ tensile test rig at the beamline BL13W1 of Shanghai synchrotron radiation facility (SSRF)[6, 18]: (a) schematic illustration of in-situ tensile test rig, (b) the SR-μCT 3D morphology images of the pores in two types of short fibre-reinforced composites under the loads 0~40 MPa and failure

图4 原位拉伸试验机及原位拉伸损伤行为表征[27]:试验机结构图(a),同步辐射三维成像显示的激光复合焊接7050铝合金原位拉伸试样的断裂位置、气孔形貌(b) 和不同加载力下裂纹扩展形貌(c)Fig.4 In-situ tensile test rig and in-situ tomography of laser hybrid welded AA7050-T7451 joint under a tensile load[27]: schematic of in-situ tensile test rig (a), fracture location and gas pores (b) and crack propagation during in-situ tensile testing with increasing applied load (c) from synchrotron radiation in-situ tomography

对于变形量要求较小、加载力较小且载荷精度要求较高的实验,上海交通大学吴文旺等[25]研制了一款针对增材制造轻质结构的原位压缩试验机(见图2c),用于研究金属增材制造混杂三维点阵结构在压力作用下的变形与破坏机理。其可通过调节压电陶瓷管的电压输入,在加载轴端产生微小的轴向位移,然后再将位移传递到三维晶格样品的顶部,产生压缩变形。位于点阵试样下方的微型压力传感器用来测量原位压缩过程中的压缩力。试验机结构紧凑、轻便、控制精度高,为基于同步辐射成像研究增材制造轻质结构的三维变形过程和失效机制提供了可靠的实验手段。

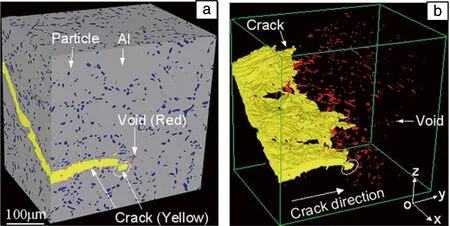

上述原位单向加载装置给出了针对不同工程材料和加载条件的设计原理和研究方法,借此研究者们陆续对铸造铝合金、增材制造金属、钢等材料在不同载荷条件下拉伸过程中裂纹萌生和扩展进行了原位成像研究[28-30],为研究材料在拉压载荷下的损伤机制及失效模型提供了可靠的实验数据。图5给出了铸造Al-Si-Mg合金在0.1 μm/s的拉伸速率下,当位移量达到0.1 mm时的原位成像结果,可以清晰地观测到拉伸过程中,材料内部裂纹扩展的三维形貌及裂纹前缘的孔洞演化[28]。对于增材制造金属材料,Carlton等[29]研究了激光选区熔化成形的316L不锈钢在原位拉伸过程中缺陷致损伤演化行为,实验结果表明,在拉伸过程中试样平均气孔率逐渐增大,裂纹在扩展过程中裂纹尖端向内部空腔缺陷偏转并与之桥接相连,以致贯穿整个缺陷导致试样最终失效。同步辐射成像结果清晰地展示了缺陷与裂纹之间的交互作用。

图5 铸造Al-Si-Mg合金在0.1 mm位移载荷下的原位拉伸成像[28]:(a) 含内部裂纹、孔洞及微结构、基体的三维形貌,(b) 仅包含裂纹和孔洞的三维成像Fig.5 3D rendering of the reconstructed microstructure subjected to an applied displacement of 0.1 mm[28]: (a) 3D volume image showing the crack, voids and microstructure, (b) the same volume as in Fig.5a but only the crack and voids are rendered

3.2 原位疲劳加载装置

材料的疲劳损伤行为在工程和学术领域更为重要,研究需求也更为迫切。然而由于同步辐射光源线站机时容量的限制,目前国内外基于同步辐射光源成像的原位疲劳损伤行为研究多集中于低周疲劳(循环周次1~104周次)和高周疲劳(循环周次104~107周次)区间。Buffière等[13]在原位拉压试验机的基础上进一步研制了基于ESRF光源的原位疲劳试验机,主要增加了疲劳作动机构与控制采集模块。试验机主体设计如图6a所示,保留了立式主体结构与PMMA支撑结构,疲劳作动采用较为简洁的凸轮连杆传动方式,采用伺服电机驱动连杆对试样进行加载。从2001年起,Buffière等[31, 32]基于此试验机利用同步辐射X射线成像开创性地研究了铸造Al-Si7-Mg0.3铝合金疲劳裂纹萌生行为同微气孔和微观组织间的关系,发现微气孔显著影响着疲劳寿命及疲劳数据分散性;高应力水平下的裂纹扩展对微观组织不敏感,然而,在低应力水平下,由于晶界的阻碍作用,微裂纹的扩展速率降低,此时无法再由简单的裂纹扩展规律预测其疲劳寿命。图7a给出了铸造Al-Si7-Mg0.3铝合金不同循环加载周次下垂直于加载方向的裂纹萌生与扩展形貌。

吴圣川等[20, 33-36]在上述原位疲劳加载装置结构的基础上,结合SSRF光源BL13W1线站的配置与兼容条件,进一步对其开展了优化设计(见图6b),如使用喷丸工艺对凸轮表面进行强化,提高其耐磨性;使用钛合金材料制作传动连杆,增加试验机本身的抗疲劳性能,延长使用寿命;在试样夹具与垂直作动杆连接处增加碟簧减震机构,优化加载波形;增加配重块,使得试验机重心位于旋转中心线上,以增加成像过程中的稳定性等。虽然这种设计方式可以很大程度地减轻试验机整体质量,同时结构简单、便于维护,但其缺点在于对机械部件的加工精度要求高,运行时容易产生机械噪声。此外,其加载控制精度有限,不易形成闭环控制。

图6 基于ESRF(a)[13]和SSRF(b)[20, 33]的原位疲劳试验机Fig.6 In-situ fatigue test rigs based on European synchrotron radiation facility(ESRF)(a)[13] and Shanghai synchrotron radiation facility(SSRF)(b)[20, 33]

图7 在不同循环加载周次时垂直于加载方向的材料内部裂纹的扩展形貌:(a)铸造Al-Si7-Mg0.3铝合金[13],(b)激光复合焊接7020铝合金[39]Fig.7 3D rendition of a crack growing perpendicular to the loading direction for different fatigue cycles: (a) Al-Si7-Mg0.3 cast alloy[13] and (b) a hybrid laser welded 7020 aluminum alloy[39]

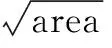

除了采用伺服电机加凸轮连杆的机械作动方式以外,各国学者还在进一步探索更加稳定且高效的原位疲劳加载机构。图8a给出了日本岛津公司设计的一款基于日本SPring-8光源BL20XU线站的原位疲劳加载设备,其采用气动伺服加载,是相对于液压伺服作动更加轻便的一种加载形式,可以将试验机主体整体置于光源线站旋转平台上,而高压气源和控制设备则可以置于线站棚屋内。试验机的加载频率范围为0.5~18.5 Hz,加载应力可达200~220 MPa[14]。图8b给出了Al-Mg-Si合金在疲劳载荷范围为1.8~18 N、加载频率为10 Hz的条件下,经过1.2×105周次循环后,内部的裂纹扩展及微颗粒分布的三维形貌[42]。

图8 基于日本SPring-8光源BL20XU线站的原位疲劳加载设备:(a) 气动式原位疲劳试验机[14],(b) Al-Mg-Si合金疲劳裂纹及内部微颗粒的三维形貌[42]Fig.8 In-situ fatigue test rig at the beamline BL20XU of the synchrotron radiation facility SPring-8: (a) the pneumatic servo in-situ fatigue testing machine[14], (b) 3D volume rendering of a fatigue crack and surrounding particles in Al-Mg-Si alloy[42]

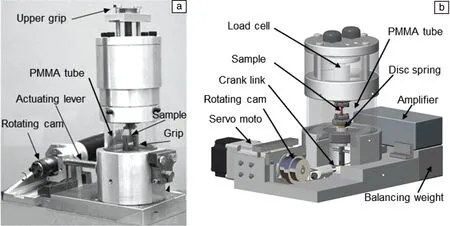

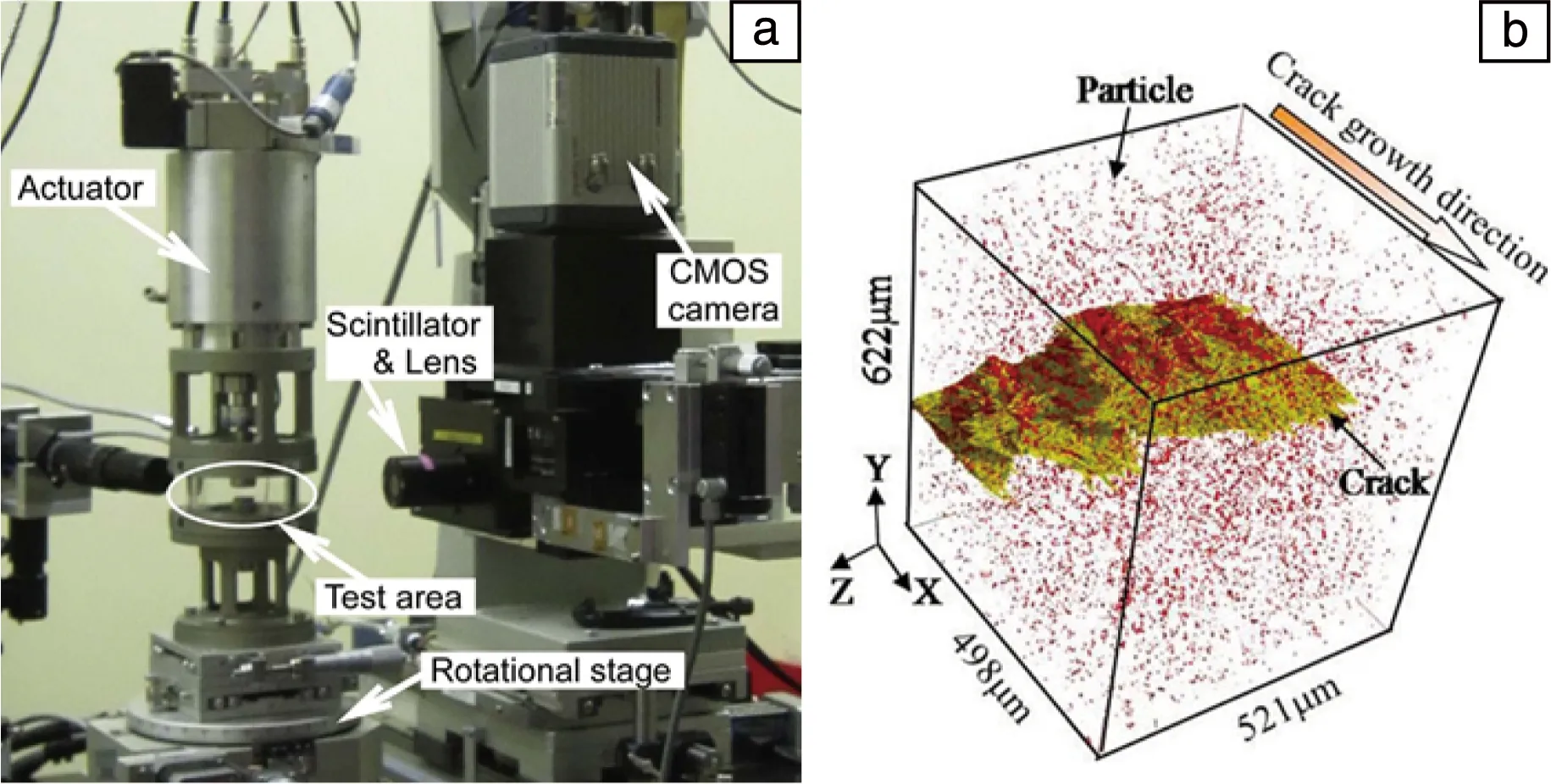

虽然依靠传统机械或气动加载模式,可以实现部分轻质材料或小样品材料的原位疲劳试验,但其加载载荷和加载频率仍然是限制针对标准样品开展原位高周甚至超高周疲劳试验的瓶颈问题。鉴于试验机质量和尺寸的限制,电磁谐振、高频液压伺服等主流高周疲劳加载形式很难适应原位成像旋转平台的兼容条件。然而,随着航空航天、高铁等先进工业技术的发展,某些结构件的使用寿命往往需达到108甚至1010周次,例如一台高速航空涡轮发动机20年服役期内要承受高达1010个应力循环周次。由于实验设备及技术的制约,对超长寿命下(循环载荷周次大于107)材料疲劳破坏的机理和模型,目前仍没有统一认识。为此,Messager等[43]基于瑞士SLS光源TOMCAT线站设计了一种原位超声疲劳加载设备(图9),试验机依然保持了整体中心对称的立式结构,试样周围采用PMMA材料作为支撑。疲劳作动则采用了超声振动方式,这是一种加速共振式的疲劳试验方法,可在试样上建立机械谐振波,测试频率高达20 kHz,可在13.9 h内完成109循环周次的疲劳试验,相比于常规疲劳试验方法需要100多天,该方法极大地节省了财力人力,为基于同步辐射光源开展高周及超高周疲劳原位成像提供了可能。超声振动装置主要由压电转换器及变幅杆组成,此外试验还在超声振动装置下部增加了由步进电机和蜗轮蜗杆机构组成的静态加载机构,在成像过程中对试样施加准静态载荷,使其内部裂纹保持张开状态,增加裂纹的可观测性。静载机构的加载载荷最高为1 kN,试验机主体结构质量约为6 kg。图10给出了基于上述原位超高周试验机对铸造铝合金开展超声疲劳试验的原位成像结果。试验采用脉冲连续加载,应力比R=-1,空间精度为1.6 μm,在一定的循环周次后,停止超声加载,并以循环载荷的最大应力的80%作为静载拉力,对试样施加静载载荷,并进行三维成像。由图10可以清晰地观测到在107循环周次以后,疲劳裂纹于人工铸造缺陷边缘处萌生,并逐渐扩展。试验结果对超长寿命下材料疲劳损伤机理和寿命评估模型研究具有重大意义。

图9 基于瑞士SLS光源TOMCAT光束线站的原位超高周疲劳加载装置[43]:(a) 试验机实物照片,(b) 试验机结构原理示意图Fig.9 In-situ synchrotron very high cycle fatigue test device as installed at the TOMCAT beamline at Swiss light source (SLS)[43]: (a) picture of the in-situ synchrotron experimental setup, (b) schematic of the in-situ very high cycle fatigue machine

3.3 样品环境装置

高温下微观结构演化的研究是材料科学许多领域的一个重要课题,为了揭示原位高温加载条件下材料失效的细节,基于现有的原位拉伸试验机设计原理,各国科学家进一步开发出适用于同步辐射装置的高温拉伸/压缩试验机,其整体结构在之前的基础上都配备了不同加热系统(感应线圈、卤素灯和电阻器等),并选用各种耐热的材料作为其支撑罩。

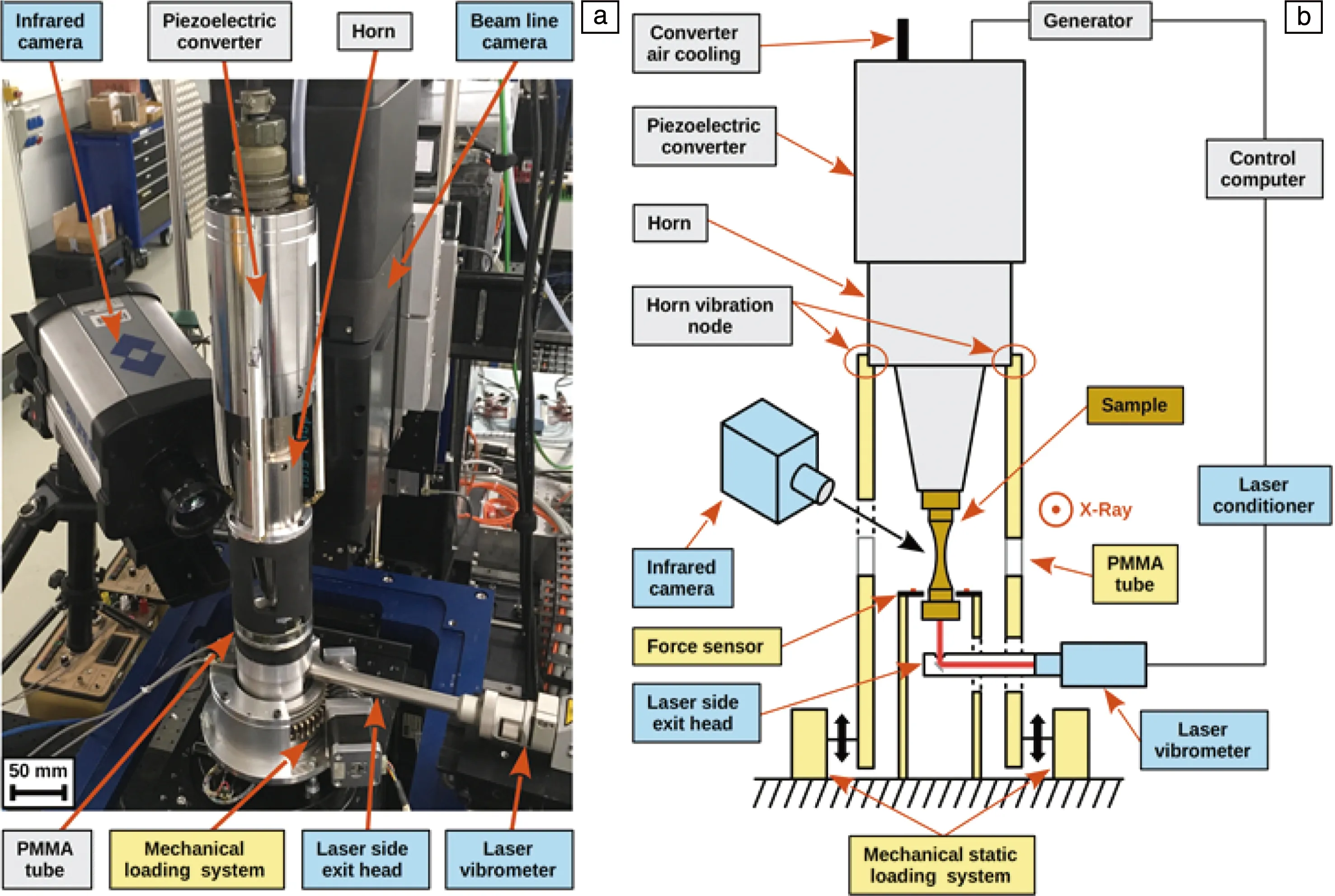

Buffière等[13]改进原有原位拉压试验机,开发了一种原位高温拉伸/压缩试验机。原位高温拉伸试验机如图11a所示[44],试样由围绕其标距长度的铜感应线圈加热,故该试验机仅适用于可感应加热的材料,加热温度取决于材料的类型,通过与试样接触的热电偶进行温度监测,对于钢而言其加热温度可达到1500 ℃。试验机在图像采集期间旋转,但线圈本身需要固定,故在PMMA支撑罩底部加工了一个特殊的窗口,以便于试验机在不接触线圈的情况下自由旋转。两个连续线圈之间留有空间,并与X射线的方向成一定角度,以允许光束穿过试样的中心部分而不被线圈遮挡。Suéry等[44]利用该试验机首次对半固态Al-Cu合金高温拉伸变形行为进行原位观测,图11b为Al-Cu合金在555 ℃恒温、冷却速率为0.02 ℃·s-1条件下,以2×10-4s-1应变率拉伸变形的成像结果,在变形过程中,可以观察到向变形区流动的液体,可定量地评估变形过程中试样中液体的不均匀分布。这些观察结果证明了高分辨率X射线成像在半固态合金热撕裂行为原位研究中的作用,并开辟了新的研究途径。

图11 原位成像高温拉伸试验机及成像结果[44]:(a) 原位高温拉伸试验机,(b) Al-8%Cu合金在555 ℃等温拉伸变形时的成像结果,(c) Al-8%Cu合金在凝固过程中拉伸变形时的成像结果Fig.11 In-situ high temperature tensile test rig and reconstructed SR-μCT images[44]:(a) picture of the high temperature tensile rig, (b)2D slices extracted from the volume of an Al-8wt%Cu sample deformed in tension under isothermal conditions, (c) 2D slices extracted from the volume of an Al-8wt%Cu sample deformed in tension during solidification from the same temperature as for the isothermal test

为研究材料在超高温下的内部损伤演化,Bale等[16, 45]设计了一台兼容于ALS光源的原位超高温拉压试验机(图12a),其可在高达2300 ℃的真空或保护气体环境中开展材料的损伤机制研究。试验机采用6个共焦点布置的红外线卤素灯对试样进行加热,可在加热腔体内形成一个直径约为5 mm的球形高能量区域,并通过热电偶对每个卤素灯单独校准以确定加热温度。300 μm厚的铝制支撑罩允许步进电机、谐波齿轮减速器、滚珠丝杠配合并以0.1 μm的最小轴向位移增量向试样施加最高为2 kN的拉力。为了监测弯曲加载条件下的抗断裂机制,除了轴向加载外(单轴加载夹具见图12b),Barnard等[46]在超高温拉压试验机上集成了声发射设备和弯曲加载试验系统,包括三点加载和四点加载两种夹具,分别如图12c和12d所示。在氩气气氛和1000 ℃高温环境条件下,使用三点弯曲加载结构可以准确测量试样中心区域裂纹长度。为消除在三点弯曲加载机构安装较大纵横比试样时产生的透射率不均的问题,采用四点加载机构将加载阶段的垂直直线运动转换为施加在试样两端的对称弯矩,以消除透射率不均导致的衬度问题。

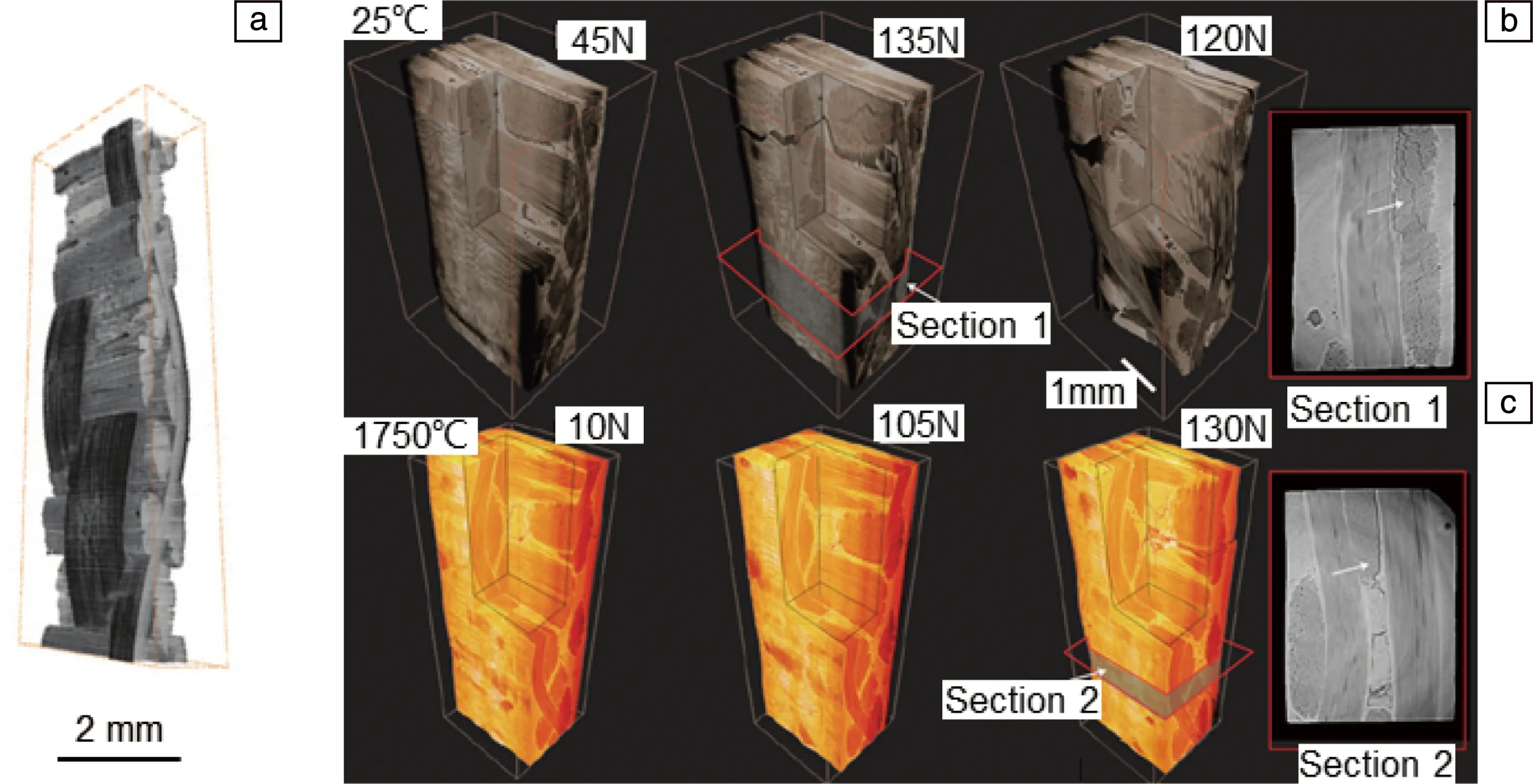

陶瓷基复合材料作为新一代集结构承载和耐严苛环境于一体的轻质新型复合材料,在高温下其界面性质通常是复杂的,故对其在极端环境下的三维结构和损伤表征是进行优化设计和服役评价的重点。Bale等[45]结合原位超高温拉压试验机和SR-μCT技术对SiC基复合材料在室温和1750 ℃的高纯氮气环境进行原位拉伸加载,对材料内部纤维束和基体断裂过程的成像结果如图13所示。结果表明,在两种温度下的加载过程中,试样在横向纤维束垂直于加载方向的基体中形成裂纹。随着载荷的增加,裂纹发生偏转,在25 ℃时,这种偏转会分裂形成多个裂纹;在1750 ℃时,当载荷增加到120 N时,裂纹沿着纤维束的边缘扩展,并出现较大的载荷下降。

图12 原位成像超高温拉压试验机[16, 45, 46]:(a) 原位超高温拉压试验机及其成像示意图,(b) 单轴加载夹具,(c) 三点弯曲夹具,(d) 四点弯曲夹具Fig.12 In-situ ultrahigh temperature tension/compression test rig[16, 45, 46]:(a) schematic of in-situ tension/compression test rig and imaging optics at tomography end station, (b) uniaxial loading grippers, (c) three point bend loading grippers, (d) four point bend loading grippers

图13 SiC基复合材料原位拉伸损伤行为表征[45]:(a) 纤维束结构三维成像结果,(b) 室温环境损伤过程,(c) 高温环境损伤过程Fig.13 In-situ tomography of C-SiC composite with textile-based carbon fibre reinforcements under a tensile load[45]: SR-μCT image for the architecture of the woven fibre tows within the test samples (a), SR-μCT images showing development of damage in specimens tested at room temperature (b) and at 1750 ℃(c)

Mazars等[47]通过兼容于ESRF光源ID19线站的原位高温拉伸试验机考察了SiC/SiC复合材料在室温和1250 ℃空气环境下的损伤演化过程,建立了基于真实微结构和损伤演变的仿真模型,再现了试验过程。如图14所示,该试验机采用液压缸对试样进行加载,并利用焦耳效应加热试样,利用双色高温计测量加热温度,两个有机玻璃支撑罩用于承受压缩载荷以平衡试样的拉力。

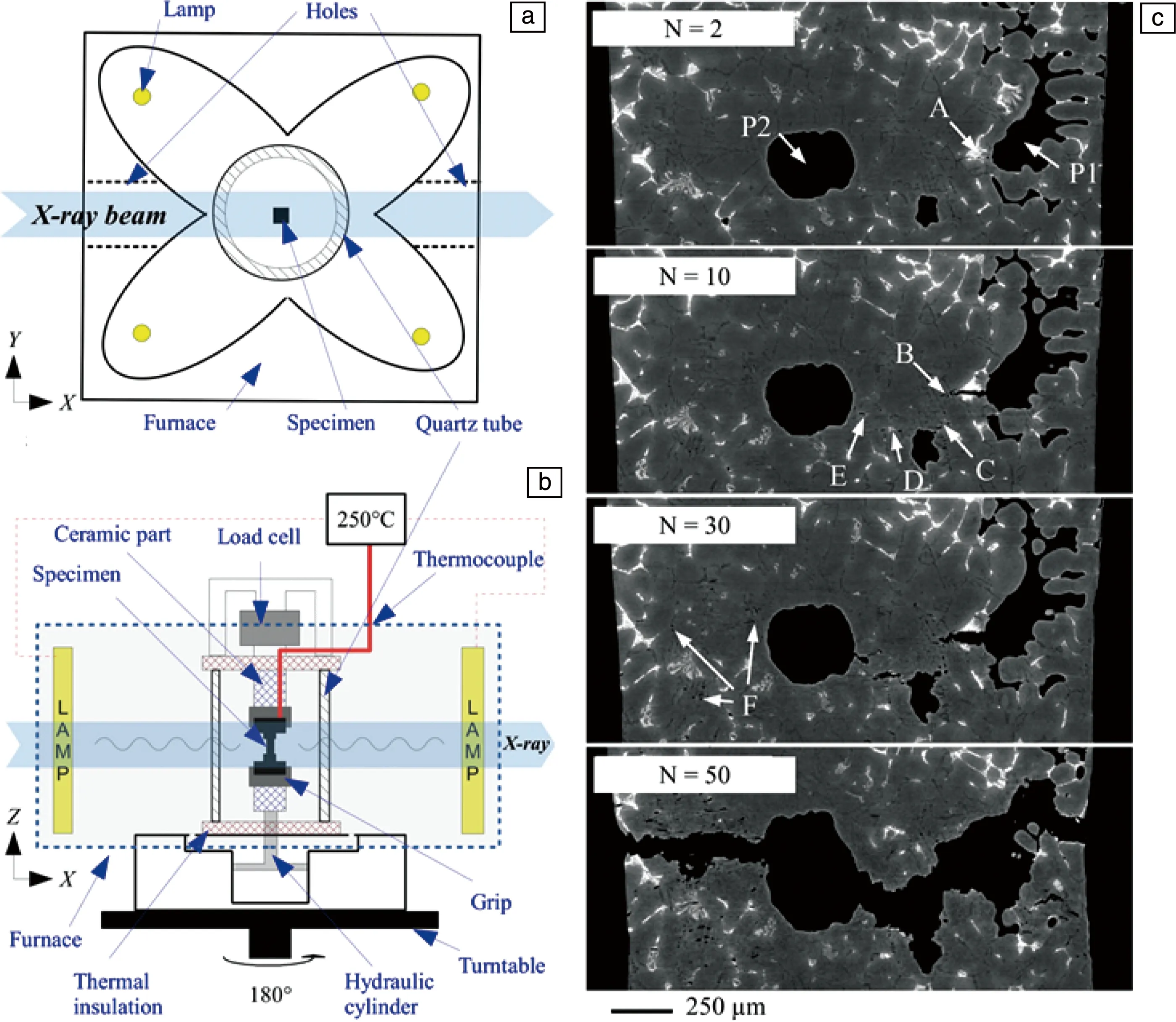

以上含环境氛围模拟功能的试验机大多只能实现单向加载功能,为此Dezecot等[48, 49]研制了一台基于ESRF光源ID19线站的原位高温疲劳试验机,其基本结构如图15a所示,加热炉采用了4个卤素灯进行共聚焦加热,可形成约20 mm高的加热区域,且具有较好的温度稳定性,如在250 ℃、1 h内的温度变化小于1 ℃。外壳水冷系统可将试验机表面温度有效控制在25 ℃范围,作动机构为伺服液压缸,支撑结构为2 mm厚的石英管。基于此试验机对铸造铝合金进行原位高温疲劳试验,实验温度为250 ℃,加载频率为0.1 Hz,空间分辨率为2.75 μm,试验结果如图15b所示,可以清晰地观测到试样内部的缺陷变形、起裂、裂纹融合直至断裂的全过程,为材料高温低周疲劳过程的内部相邻缺陷的耦合作用及断裂模式提供了可靠而直接的证明。

图14 基于原位高温拉伸及同步辐射成像的SiC/SiC复合材料损伤表征[47]Fig.14 Characterisation of damage in a melt-infiltrated SiC/SiC composite during an in-situ X-ray microtomography tensile test at room temperature and at 1250 ℃ in air[47]

图15 原位高温疲劳试验机示意图及成像结果[48, 49]:(a) 试验机俯视图,(b) 试验机正视图,(c) 铸造铝合金原位高温疲劳试验时不同循环周次下的二维切片重构Fig.15 Schematic of the in-situ high temperature fatigue test rig and reconstructed SR-μCT images[48, 49]: (a) top view of the furnace, (b) side view of the furnace with the fatigue machine, (c) reconstructed 2D slices showing the evolution of damage in the bulk of the cast aluminum alloy sample for different cycles

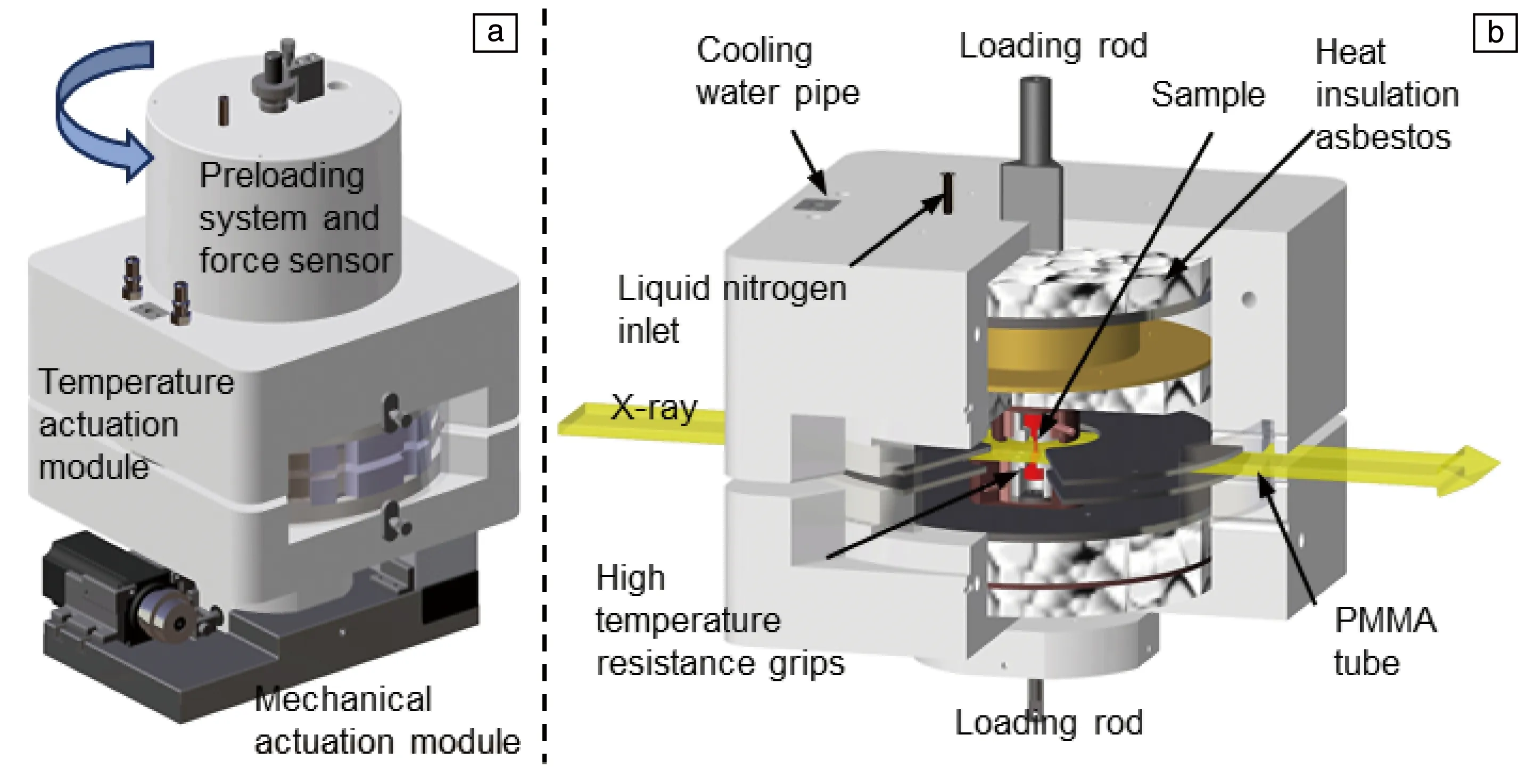

吴圣川等[50, 51]以图6b所示原位疲劳试验机结构为原型,增加试样环境温度控制模块,率先研制出基于SSRF光源BL13W1成像线站的含温控系统的原位疲劳试验机,其主体结构如图16a所示。试验机主要包括预紧力加载模块、温度加载模块和机械作动模块等3个部分,其中机械作动模块与原疲劳试验机基本一致;温度加载模块由液氮制冷系统、水循环泵和HCP421G-CUST冷热台共同组成[1]。试验机主体质量为14 kg,其温度控制范围为-190~600 ℃,疲劳加载频率为0.1~20 Hz,静载峰值力达1 kN。

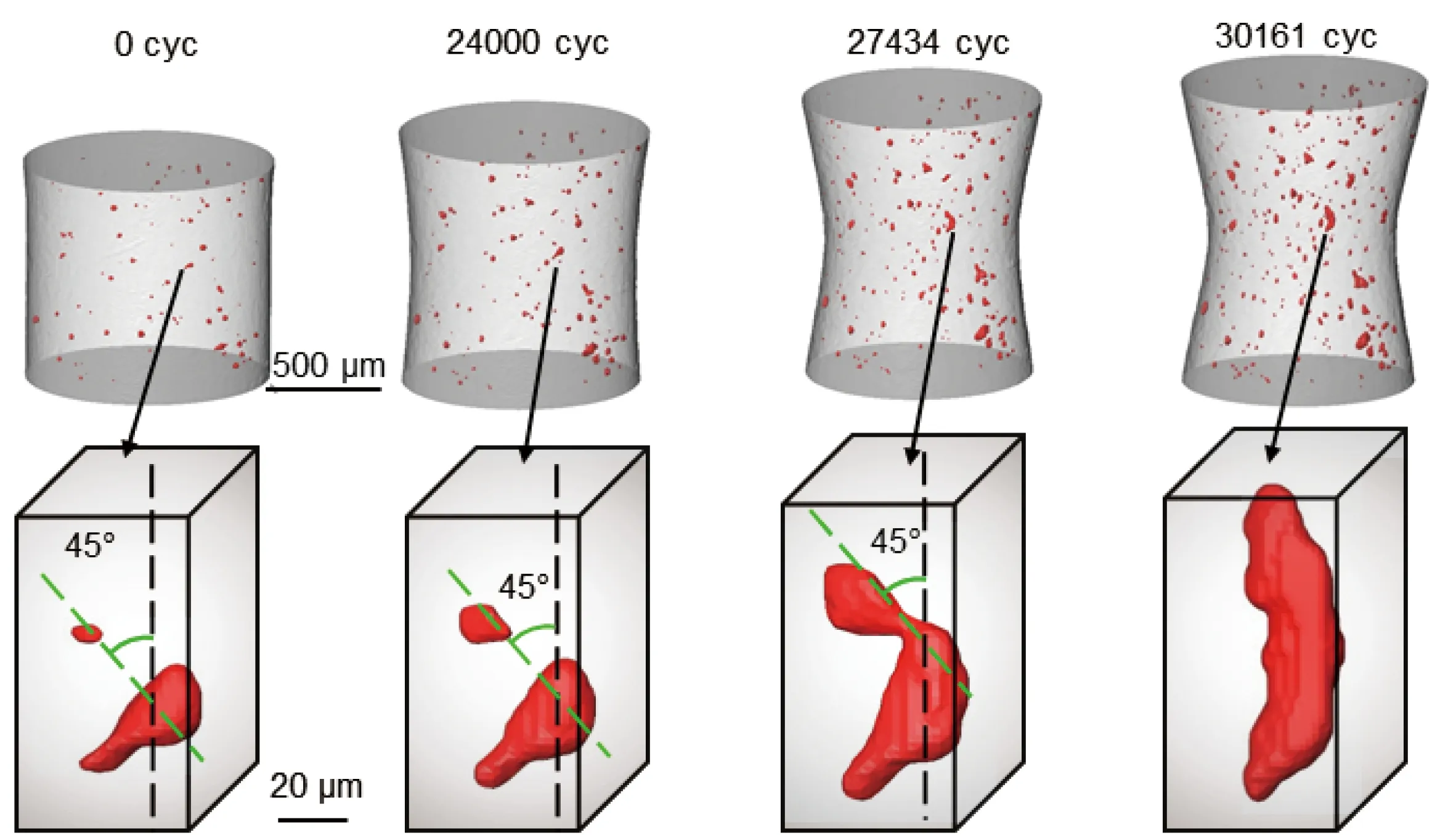

基于含温控系统的原位疲劳试验机,吴圣川等[50]首次探讨了大应力比条件下增材制造合金内部缺陷导致的高温低周疲劳损伤行为。对激光选区熔化成形的AlSi10Mg合金进行室温及250 ℃高温原位低周疲劳试验,对不同循环周次下试样内部缺陷演化进行原位成像,图17给出了250 ℃下试样内部缺陷演化的成像结果。研究结果表明,试样颈缩及内部缺陷的二次分布导致相邻缺陷沿与大缺陷轴向成45°方向聚集,剪切应力在材料高温单轴循环塑性中的大缺陷聚集方面具有重要作用。较大的疲劳循环塑性使得颈缩区缺陷以约10倍于周向生长速率的速度伸长,最终缺陷引起内部裂纹由内向外扩展,并以共晶Si颗粒引起的微空隙连接为主要扩展形式。高温条件有利于低周疲劳过程中缺陷沿加载方向伸长,并可显著提高材料的延展性。

图16 含温控系统的原位疲劳试验机[50]:(a) 试验机主体结构,(b) 温度加载模块Fig.16 In-situ fatigue test rig with temperature control system[50]: (a) main structure of the test rig, (b) temperature loading module

图17 增材制造铝合金原位高温低周疲劳过程的内部缺陷演化三维成像[50]Fig.17 3D rendering of the defect evolution inside the AlSi10Mg alloys produced by selective laser melting during an in-situ ultralow cycle fatigue (UCLF) test at 250 ℃[50]

3.4 原位装置的发展

前述研制的原位试验机,虽然在加载形式和温度、气氛等环境模拟功能上各有优势,能够完成特定材料的原位实验要求。但由于要完成材料的拉伸加载、低周疲劳、高周疲劳甚至超高周疲劳等实验,需要频繁地更换原位加载设备,但每次更换试验机都需要对旋转平台进行校轴,以保证成像的高精度,是极其浪费时间的,在这种大科学装置机时极其紧张和宝贵的前提下,也是要尽量避免的。另外,一般的原位加载设备,采取的是以“开光成像-关光开门-棚屋内加载-开光成像”为循环的实验模式,虽能保证每次成像时的试样位置基本不变,以有利于后期对内部微结构前后阶段变化进行对比分析,但这个过程实际是在停止成像的过程中进行加载的,并无法实时监控试样的内部状态并及时停止实验,这在一定程度上会降低捕捉拉伸或者疲劳过程中的裂纹成核和扩展过程的可能性。所以,开发具有一定功能集成且与光源线站成像系统兼容的原位试验系统,即可在X射线光路打开时,在实验线站棚屋外控制原位试验机的加载与启停,然后根据成像系统实时显示的二维投影来初步判断试样内部的损伤状态,进而更加有目的性地选择成像的时机,将极大提高实验的效率、可靠性和成功率。

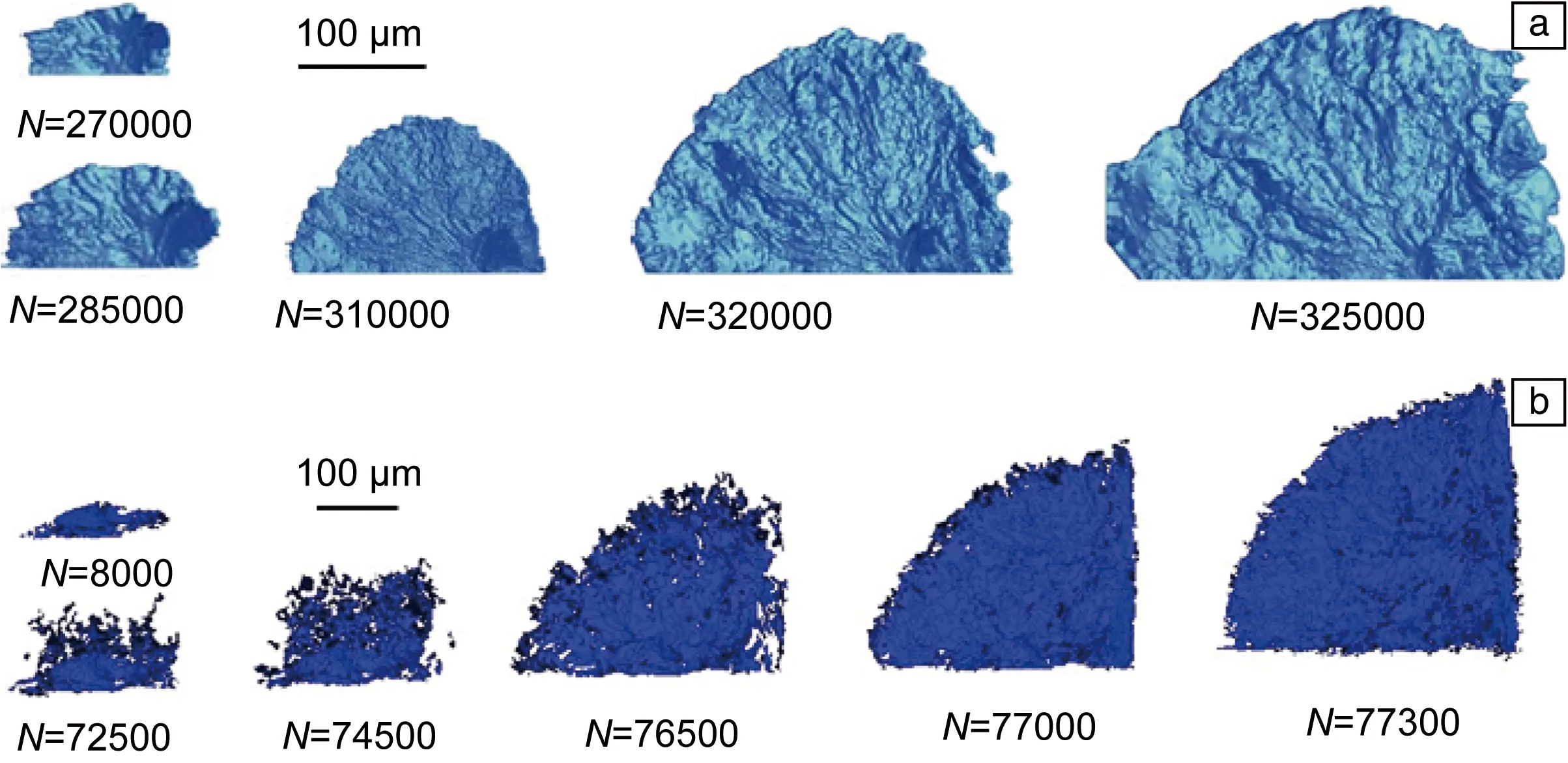

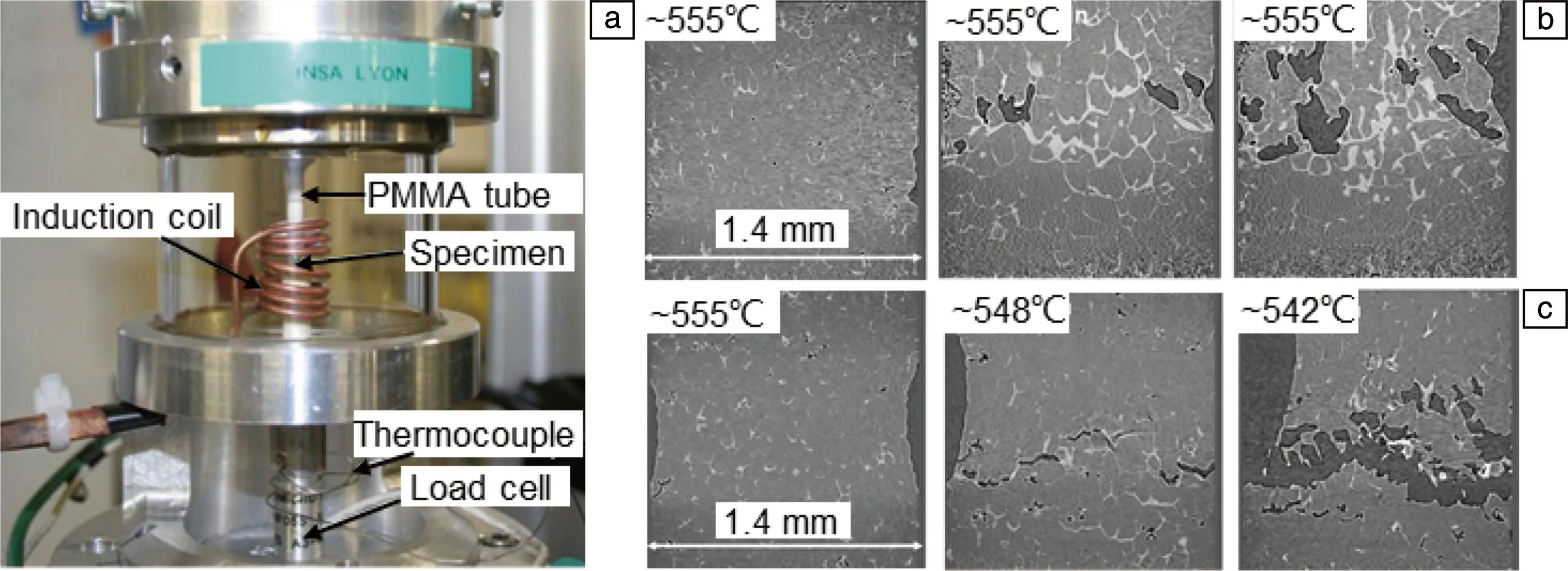

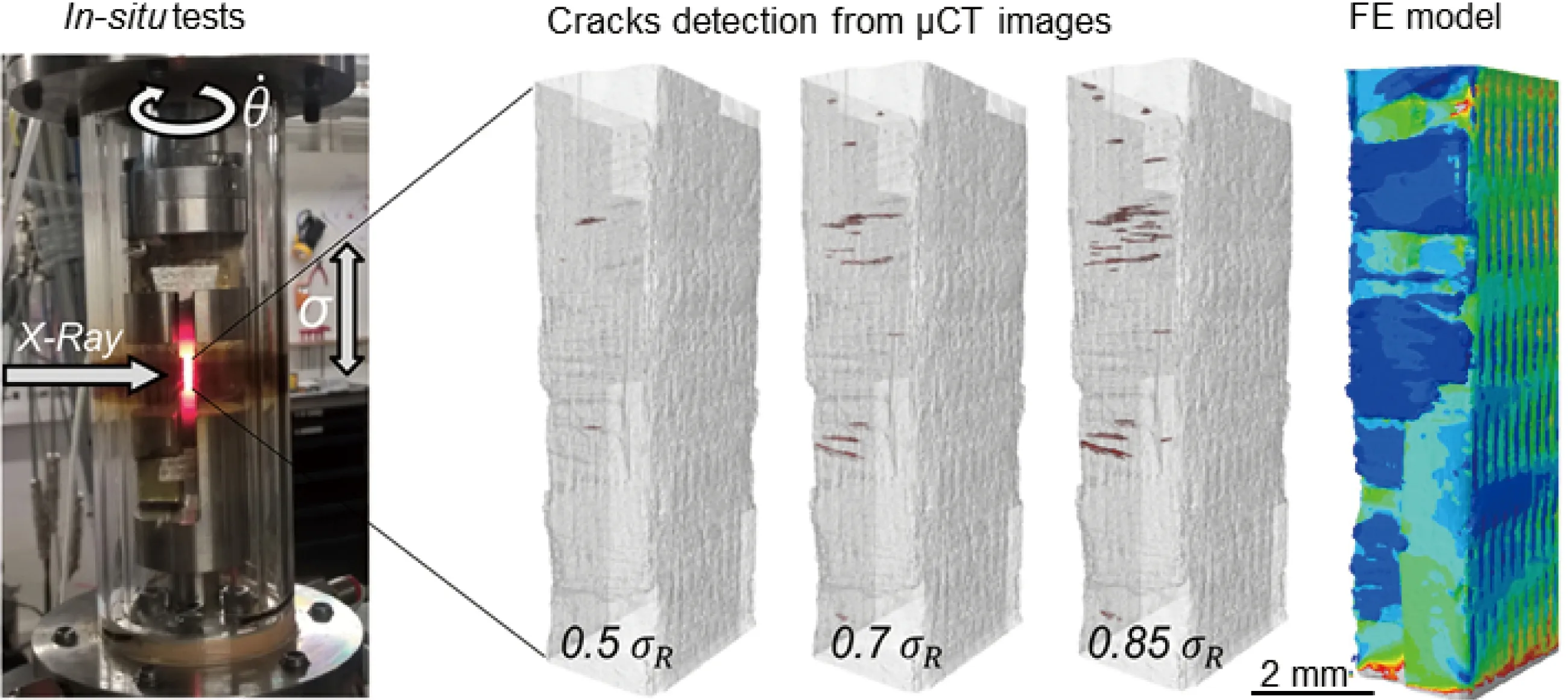

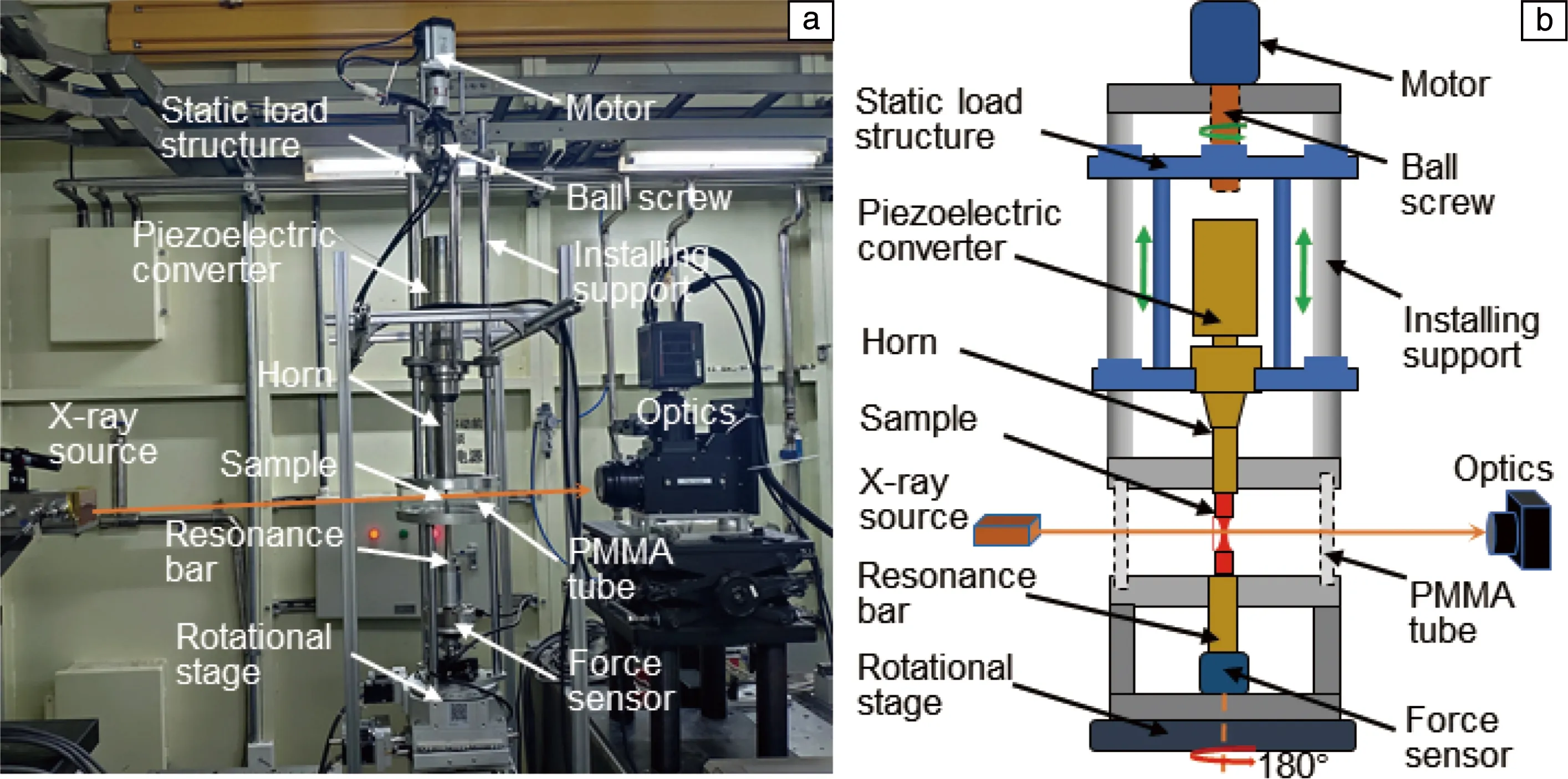

鉴于以上设计目标,吴圣川等[21, 52]开创性地搭建了集材料力学和疲劳性能研究为一体的功能集成型原位疲劳试验系统,该系统可以根据用户不同需求开展原位拉伸、原位低周疲劳、原位高周疲劳及原位超高周疲劳实验。试验机及结构原理如图18所示。该试验系统以超声疲劳加载技术为基础,增加了静载谐振机构和低周疲劳加载模块,进而在超声疲劳加载时施加平均应力,成功实现应力比R≥-1和加载频率约20 kHz的原位超高周疲劳试验。此外,低周疲劳加载模块由伺服电机控制系统、滚珠丝杠机构和拉压载荷传感器等组成,可以开展拉伸速率为0.01~10 mm/s的单向拉伸试验以及频率为0.1~3 Hz的低周疲劳试验,空间精度可达1.6 μm。且该系统可使用满足标准试样开展研究,为重大工程先进材料服役行为评价提供不可或缺的重要试验技术支撑。

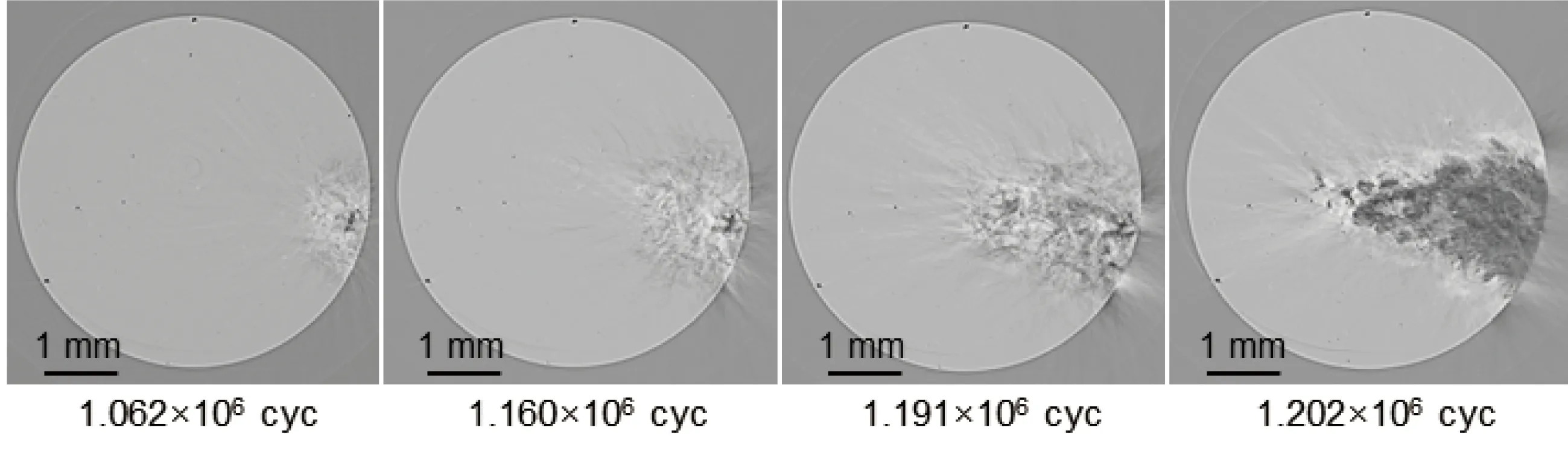

基于此试验机,作者在SSRF光源BL13W1线站开展了激光选区熔化成形AlSi10Mg合金的原位高周疲劳试验,试验应力比R=0.1,加载频率20 kHz,空间精度3.25 μm,对内部疲劳裂纹扩展特征进行原位成像,成功捕捉到萌生于试样亚表面缺陷处的裂纹萌生与扩展过程,结果如图19所示。试验结果进一步证实了在高周疲劳全寿命周期中,裂纹扩展寿命较短,疲劳裂纹萌生寿命占主导地位。

图18 基于同步辐射三维成像的功能集成型原位加载试验机[21, 52]:(a)现场试验照片,(b)试验机原理图Fig.18 Multifunctional integrated in-situ test rig based on synchrotron radiation 3D micro tomography[21, 52]:(a) in-situ test rig in operation at the beamline BL13W1 of the SSRF, (b) schematic illustration of the principle of this test rig

图19 增材制造铝合金原位高周疲劳过程的缺陷诱导裂纹萌生与扩展的同步辐射成像Fig.19 Synchrotron radiation imaging of the defect induced crack initiation and propagation of selective laser melted AlSi10Mg during an in-situ high cycle fatigue test

4 结 语

高时空分辨的同步辐射X射线显微断层成像(synchrotron radiation X-ray micro computed tomography, SR-μCT)技术有效解决了传统实验力学测试方法难以直接定量表征材料内部微结构演化行为的科学难题,为开展先进材料内部缺陷演化及疲劳损伤机制的定量观测、全场测量和高保真有限元虚拟试验等提供了全新途径。本文首先介绍了国内外基于SR-μCT的原位加载试验机研制及应用进展,从外部加载模式和样品试验环境对其进行分类叙述,同时给出了作者团队近年来应用同步辐射光源自主研制的系列原位加载装置,以及就激光焊接和增材制造的轻质高强材料的缺陷安全性评定取得的最新研究结果。

随着上海同步辐射光源二期超硬X射线线站和北京高能同步辐射光源的加速建设和交付使用,SR-μCT的时间和空间分辨率将进一步提高,尤其为开展高性能结构材料(钛合金、高温合金、钢材料、复合材料等)的标准试样原位拉伸和原位高周疲劳试验提供了不可替代的高通量实验研究平台。例如,X射线自由电子激光(XFEL)所具备的“完全相干、超高亮度、超短脉冲”特性将为我们提供在纳米空间尺度和飞秒时间尺度上实时记录真实服役条件下疲劳裂纹尖端损伤力学行为的无限可能。

必须指出,同步辐射光源虽然可以实现纳米空间和皮秒尺度的原位探测,但仅能开展毫米尺度的材料级实验表征;中子可穿透厘米甚至更大空间尺度的构件样品,可有效弥补这一不足。综合利用中子源强穿透和同步辐射光源高时空分辨的优势,把同步辐射断层成像和衍射成像相结合,搭建基于先进光源的集微结构表征、环境模拟以及原位加载等为一体的高通量表征平台,在极端环境与多轴加载条件下开展材料损伤机理研究是目前迫切需要开展的研究方向。尽管取得了显著进展,但基于同步辐射光源等大科学装置的原位成像加载机构还无法满足人们对新材料研发及服役行为评价的需要,研制各种精密原位观测设备开展先进材料及结构的高通量和多尺度服役行为表征已迫在眉睫。同时,已研发的原位加载机构的试验能力大多局限于轻质合金或者毫微试样,因而研发高加载频率、大试验载荷、多环境耦合及多加载模式的原位加载机构依然任重而道远。