Y 型分子筛后处理技术的研究进展

王会刚,杜艳泽,秦 波,高 杭,李瑞丰

(1. 中国石化 大连石油化工研究院,辽宁 大连 116045;2. 太原理工大学 化学化工学院,山西 太原 030024)

Y 型分子筛凭借独特的结构特点和性能优势,成为炼油催化剂中用量较大的分子筛。工业微孔Y型分子筛骨架中分布着大量的铝原子,分子筛的水热稳定性较差,很难满足工业催化剂的技术要求[1]。此外,Y 型分子筛固有的微孔结构也不能满足大分子催化反应中高效传质的要求。近年来,研究人员对分子筛结构的认识逐步加深,构建了多种分子筛后处理技术,经改性处理后,分子筛的综合性能得到大幅提升,应用范围也随之变得广泛[2-4]。

本文综述了常用Y 型分子筛的后处理技术,分析了单独处理和组合处理所得Y 型分子筛的孔结构和酸性能的优缺点,并对Y 型分子筛的后处理技术的发展进行了展望。

1 单一后处理技术

1.1 水热脱铝技术

骨架富铝的工业Y型分子筛水热稳定性较差,脱除部分Y 型分子筛的骨架铝、提高分子筛的骨架硅铝比,能增强它的水热稳定性[5-7]。高温水热处理技术利用骨架铝在高温水蒸气中的不稳定性,破坏分子筛骨架中的Si—O—Al 键,脱除骨架铝原子形成缺陷位。当分子筛颗粒局部出现大量骨架结构脱落时,即形成分子筛颗粒内不同尺寸的介孔孔道[8]。水热脱铝形成介孔的基本过程如图1 所示。由于水热蒸气脱铝破坏分子筛骨架的位置和程度具有随机性,形成的孔道形状和分布状态同样具有不确定性。覃正兴等[9]从理论角度分析了水热处理过程中Y 型分子筛中硅铝的迁移和孔结构的变化情况,指出水热处理容易造成分子筛孔道结构分布的不均匀性,且形成二次孔道的形状多以孤立球形孔存在,连通性较差。同时,他们也分析了水热处理所产生的非骨架铝的作用,由于非骨架铝流动性能的差异性,一部分会向分子筛颗粒外表面迁移,造成分子筛表面富铝;另一部分非骨架铝会残留于分子筛内部,形成聚集态多核物种,平衡分子筛骨架的电荷,稳定分子筛的骨架结构。残留的非骨架铝能够形成L 酸中心,或作用于相邻B 酸中心,显著增强分子筛的酸性,从而提升分子筛的整体酸性能。

图1 水热脱铝形成介孔的示意图[8]Fig.1 Schematic diagram of mesopore formation by steaming dealumination[8].

1.2 化学脱铝技术

利用化学试剂(酸、盐或络合剂)处理Y 型分子筛[10],不仅能脱除骨架铝形成局部骨架结构缺陷,构建出二次孔道结构,还能清除部分残留的非骨架铝,从而提高分子筛孔道的连通性。其中,酸洗处理是最常用的方法,能够在较大范围内调变分子筛的硅铝比,但酸洗脱铝引入二次介孔,并不适用于任何分子筛,更适合处理经过铵交换和水热处理的分子筛。此外,相较于常用的无机酸,有机酸用于分子筛后处理过程能够获得结晶度高且非骨架铝含量低的分子筛。但随着有机酸用量的增加,过多的骨架铝和非骨架铝均会遭到破坏,造成分子筛的B 酸/L 酸比值逐渐降低[11]。而SiCl4气相脱铝技术可直接用于原始NaY 分子筛脱铝补硅处理,避免了多次铵交换带来的氨氮污染[12]。具有强腐蚀性的SiCl4同样不能实现骨架的均匀脱铝,所产生的非骨架铝很难迁移到分子筛颗粒外部。为了能够进一步获得高结晶度的介孔分子筛,利用氟硅酸铵(AHFS)的同晶取代作用,既能脱除骨架铝,又能在一定缺陷位填补硅原子,大幅提高了分子筛的硅铝比。该方法能够直接处理硅铝比低的分子筛,所得分子筛具有较高的结晶度[13]。化学脱铝技术能够大幅提升分子筛的硅铝比,但随着脱铝程度的加深,化学试剂浓度会逐渐下降,脱除能力降低,所形成二次孔道的分布变得不均匀,使分子筛孔道连通性逐渐变差。

1.3 化学脱硅技术

化学脱硅主要是利用碱性溶液来脱除分子筛骨架中的硅原子,破坏原有的骨架结构,从而构成分子筛颗粒中的二次介孔[14-15]。碱处理脱硅主要应用于原始硅铝比较高的分子筛。对低硅铝比的Y型分子筛,含量丰富且分布均匀的骨架铝会阻止碱处理脱硅反应的进行,进而很难实现深度脱硅形成丰富的二次孔道[16-17]。Gackowski 等[18]适度地混合无机碱液和有机溶液处理硅铝比为31 的Y 型分子筛,当骨架硅的脱除量为43%(w)时,Y 型分子筛的介孔孔体积由0.20 cm3/g 增大到0.89 cm3/g,酸性强度分布不变,且B 酸中心的含量大幅提升。Garcia-Martinez 等[19]将结构导向剂和NaOH 碱溶液与高硅铝比的Y 型分子筛混合,再进行水热晶化。与微孔Y 型分子筛相比,所得到的分子筛具有良好的晶间介孔,且与晶体内部微孔高效连通,能够为大分子反应物的扩散传质提供畅通的“高速公路”。同时,分子筛的B 酸位得以保留,从而使FCC 反应目的产物收率提高,结焦程度降低。

碱处理脱硅法能够在分子筛中构建介孔孔道,提高反应物在分子筛中的传质效率,但碱处理的效果很大程度上受到碱溶液种类、浓度以及处理条件的影响。适当的碱处理过程有利于改善分子筛的酸性能,尤其是能够提高B 酸含量,因此可以作为增加分子筛酸中心的手段。

2 后处理组合技术

2.1 两种后处理技术组合

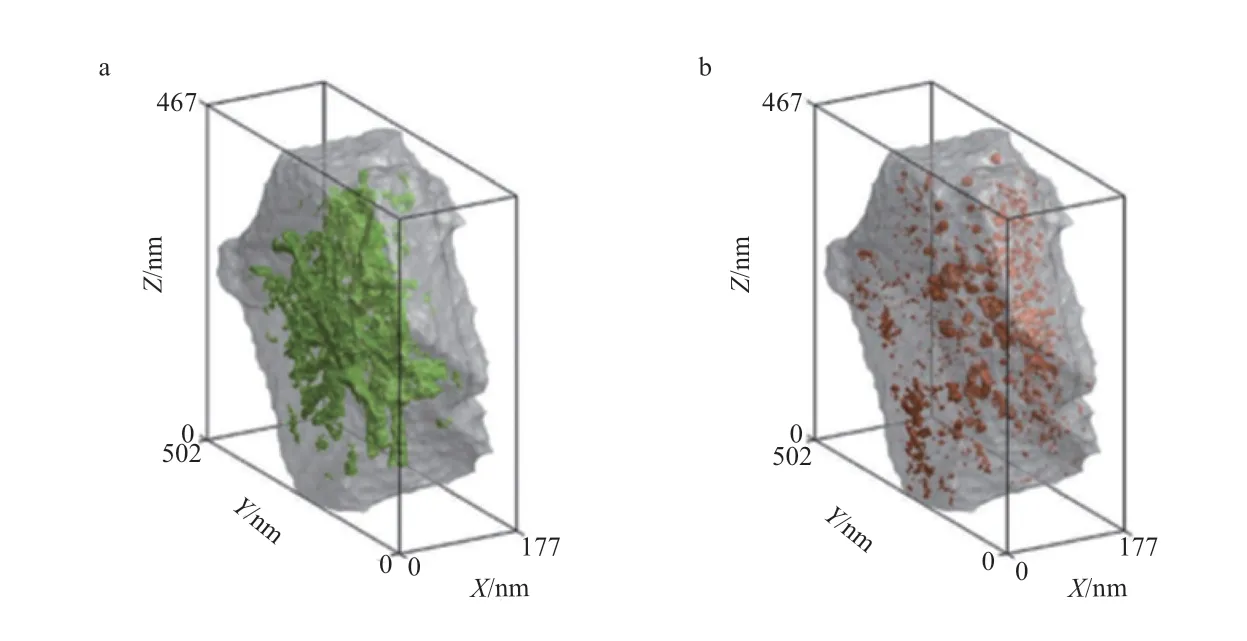

单独使用一种分子筛后处理技术,所得分子筛存在孔道连通性差和酸性能降低等问题,直接作为载体很难满足工业应用的需求。研究人员尝试将不同的脱铝或脱硅技术进行优化组合,以制备出性能优良的多级孔分子筛[20-21]。Gola 等[22]对比了酸液、AHFS 和乙二胺四乙酸(EDTA)高温水热处理所得USY 分子筛的效果。所用试剂对分子筛中的非骨架铝有脱除作用,但以孤立阳离子状态存在的非骨架铝离子对酸液有一定的抵抗作用,不易被脱除,而AHFS 和EDTA 却能够逐渐脱除非骨架铝,且EDTA 呈现出更佳的脱铝效果。Jovana 等[23]利用水热-酸洗技术处理工业Y 型分子筛,制得孔径为4 nm 左右的多级孔Y 型分子筛,利用3D-TEM图像技术进行分析,发现多级孔Y 型分子筛的介孔多分布于颗粒内部,表层的介孔含量很少(见图2)。其中,大多数相互连通的介孔也集中于颗粒内部(见图2a,深色部分),而闭塞孤立的介孔多分布于分子筛颗粒表层(见图2b)。由此可见,水热-酸洗组合处理技术中的酸洗主要处理非骨架铝,并未能在分子筛表层构建出新的连通性孔道。二次孔道的形成主要依赖于水热处理过程,但水热处理的脱铝程度由内到外存在差异,后续酸洗未能实现介孔均匀分布的调整。

刘百军等[24]证实水蒸气超稳化和草酸处理的组合技术既能提高分子筛的骨架硅铝比,又能脱除分子筛结构中分散的非骨架铝。同时,分子筛中弱B 酸和弱L 酸含量基本不变,但强B 酸和强L 酸的含量明显降低。由此可见,非骨架铝的存在对酸中心起到强化作用,不能只追求孔结构而过度脱除骨架铝。因此,脱除非骨架铝之后的分子筛,需要通过其他改性手段来弥补强酸中心的损失。

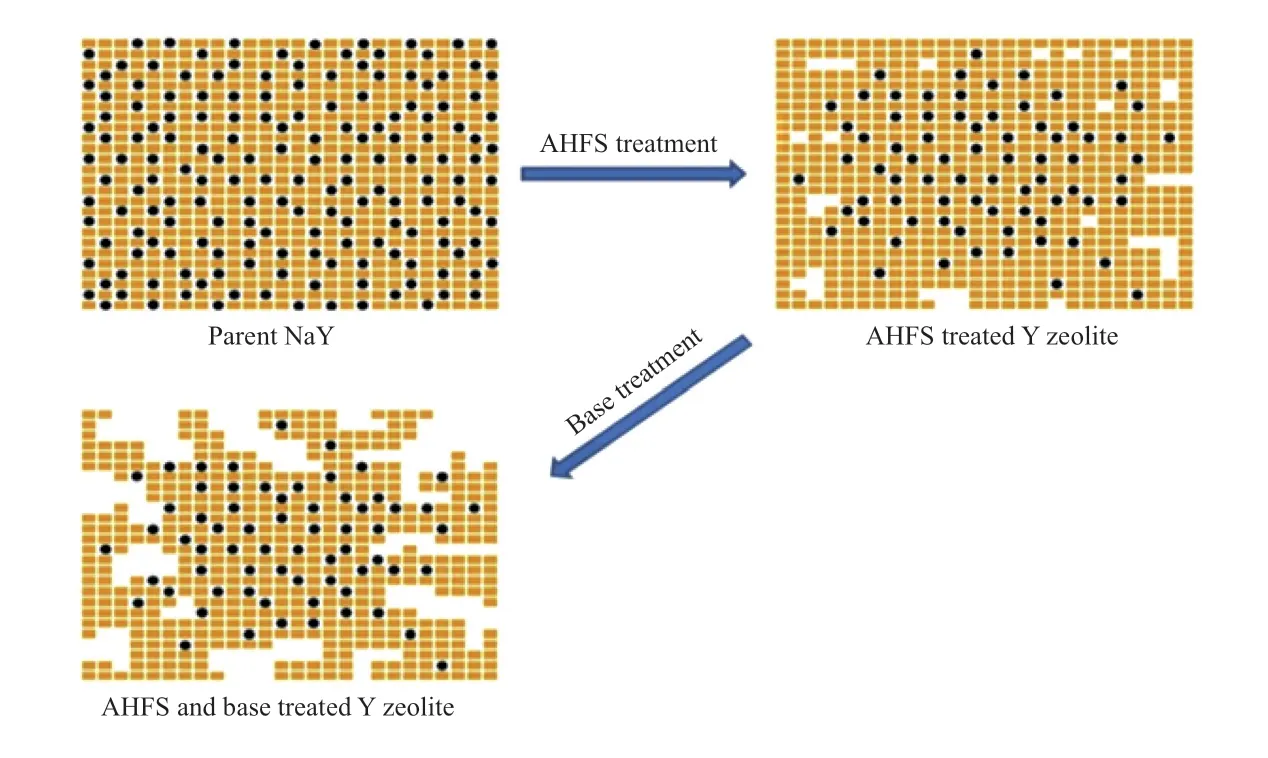

为了改善Y 型分子筛的酸性能,Li 等[25]先利用AHFS 对工业Y 型分子筛脱铝补硅,再对分子筛进行碱液处理,基本过程如图3 所示。AHFS的脱铝补硅作用使分子筛的颗粒表层处于富硅状态,且在表层区域内存在结构缺陷。表层富硅的分子筛在碱性条件下并不稳定,易发生脱硅反应进而形成大量介孔孔道。同时,分子筛表层的缺陷结构为后续碱液快速进入颗粒内部和清出溶硅提供了通道,提高了脱硅处理效率和深度。经过脱铝和脱硅组合处理所得分子筛的总孔体积为0.72 cm3/g,其中,介孔孔体积达0.45 cm3/g。该多级孔分子筛含有丰富的B 酸和L 酸中心,酸强度和分布得到优化。

Qin 等[26]先利用NaOH 溶液处理Y 型分子筛,优先脱除分子筛表层骨架硅,从而产生二次孔道。再利用AHFS 将其作为传输通道,深入分子筛颗粒内部,进行脱铝补硅构建出新的二次孔道。经过上述处理形成了骨架铝均匀分布的分子筛结构,弥补了单一AHFS 和碱处理只在外层产生介孔的不足。分子筛中的介孔含量占到总孔含量的40%左右,为三异丙苯的裂化反应提供了传质通道。

图2 两种介孔结构在分子筛颗粒中的分布[23]Fig.2 Volume-rendered 3D representations of the mesopores distribution in zeolite particles[23].

图3 Y 型分子筛介孔形成的示意图[25]Fig.3 Schematic illustration of the mesopores formation of Y-type zeolite[25].

脱铝和脱硅的技术组合在原理上产生了互补效应,实际生产中可根据不同硅铝比的原料和产品需求来选取适合的方法。申宝剑等[27]调整了常用的高温水热处理与碱处理技术的顺序。发现先用碱处理硅铝比较高的NaY 分子筛,再用水热进行脱铝,同样能构建出介孔结构。该组合方法在保持骨架稳定性和酸量的条件下,引入了介孔结构,优于直接用水热处理引入的介孔含量。

2.2 多种后处理技术的组合

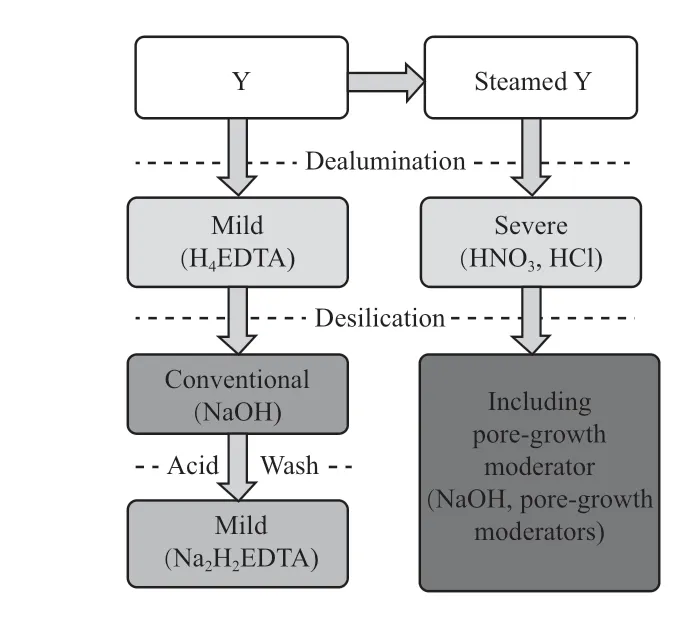

为了能够充分地利用各种后处理技术的优势,更精准地进行孔结构和酸性能的调整,多种后处理组合技术开始逐渐应用于分子筛改性过程。Verboekend 等[28]优化组合了水热、酸洗、碱洗三种技术处理工业Y 型分子筛,如图4 所示。

图4 后处理制备多级孔Y 型分子筛[28]Fig.4 Preparation of hierarchical Y-type zeolites by post-treatment modifications[28].

以原始Y型分子筛为起点,经轻度脱铝(H2EDTA溶液)处理的分子筛表面形成缺陷位,为后续的NaOH 脱硅过程提供通道和脱硅环境,再辅助以温和的酸洗处理,清理出非骨架铝后能够得到含有丰富二次介孔的多级孔分子筛。而经高温水热和酸洗(HNO3,HCl)处理会得到重度脱铝的分子筛,它对传统碱液(NaOH)处理过程极为敏感,容易溶解大部分含硅骨架,生成大量无定形产物。若在后续碱处理过程中适当引入有机模板剂,既能有效地维持分子筛晶体结构和微孔结构性能,又能提升分子筛的介孔结构性能。

Li 等[29]为了提升了Y 型分子筛的介孔性能和结晶度,改善分子筛的酸性能,将高温水热、HCl与HF 混合液酸洗和碱洗的后处理技术进行优化组合,如图5 所示。他们发现前两步的脱铝过程为后续脱硅提供了通道,碱溶液处理过程是介孔结构性能提升的关键步骤。在两种碱溶液条件下,高浓度(1.0 mol/L)的碱液提升孔结构性能的效果更为明显,而低浓度(0.6 mol/L)的碱液处理更有利于提升B 酸中心的含量,降低L 酸中心的含量。将两种分子筛应用于重油催化裂化,分子筛的活性明显提高,同时产物的液体收率也明显增加。

杜艳泽[30]在水热-酸洗和碱处理分子筛之前,增加了AHFS 预处理过程,改善了水热-酸洗和碱处理所得分子筛的结构稳定性,也进一步提高了介孔结构的可接性。同时,分子筛中B 酸和L 酸的总酸量由311.4 μmol/g 增加到545.0 μmol/g,B酸/L 酸比值由3.80 提高到5.52,最佳分子筛仅含86.3 μmol/g 的L 酸。通过羟基红外差谱证实:增加的酸性中心源于方钠石笼的破坏,暴露出更多酸中心,提升了分子筛固有酸性中心的可接近性。

综上所述,碱处理过程对于提升分子筛的介孔结构性能和改善酸性能都有着至关重要的作用,通过与其他处理技术进行优化组合,能够形成更多灵活的调变方式,获取不同性能的多级孔Y 型分子筛。

图5 介孔形成示意图[29]Fig.5 Schematic illustration of the mesopores formation[29].

3 结语

单一的后处理技术能够在一定程度上提高Y型分子筛的水热稳定性,且能引入二次介孔,提高传质效率。但所得分子筛中的二次介孔连通性较差,且多以破坏较多的微孔结构为代价,导致分子筛的酸性能降低。而多种后处理技术组合能够利用单一后处理技术的优点,有效提升分子筛的孔结构性能,改善大尺寸反应物的传质效率。大多数技术组合在酸性能提升方面略显不足,分子筛的酸含量会降低,酸强度分布不合理,尤其是B 酸性中心会大幅减少,并不利于分子筛在加氢裂化反应中的应用。而在组合技术中合理引入碱处理过程有利于改善分子筛的酸性能,根本原因仍待进一步探究。

分子筛后处理技术应以构建高效传质的介孔孔道和提升目标酸性中心的含量及接近性为整体目标,后处理过程应着力于以下几个方面:1)利用不同的后处理技术控制脱铝或脱硅的均匀性,保证介孔孔道分布均匀且相互连通;2)利用各种后处理技术实现定向脱铝或脱硅,减少不必要的微孔结构的破坏,避免酸性中心大量损失;3)要实现定点破坏笼状结构,释放出分子筛中难以被置换的阳离子,从而形成更多能够接近的酸性中心;4)不论采用何种后处理组合技术,要将分子筛的收率考虑在内。总之,应在保证分子筛综合性能的前提下,寻求高效的后处理技术。