硫酸铜浸渍球形活性炭的制备及脱硫性能

张佳楠,梁晓怿,王艳莉

(华东理工大学 化工学院,上海 200030)

H2S 是具有臭鸡蛋气味的剧毒气体,主要来自天然气净化、化工厂和含硫废物的微生物分解[1-2]。H2S 不仅会腐蚀金属管道和设备,而且污染环境、严重危害人们的健康,因此各国对H2S 的排放标准都有严格控制[3-5]。

活性炭是具有发达孔隙结构和特殊表面化学性质的多孔碳材料,因此活性炭脱硫被认为是脱除H2S 非常有效的方法[6-8]。与其他活性炭相比,球形活性炭耐磨损且杂质少,在固定床中填充密度均匀,对被吸附气体的流动阻力小[9-11]。但是未改性活性炭吸附效果往往较差,达不到工业脱硫的要求[12-13]。而活性炭浸渍结合了物理化学吸附和催化反应的原理,具有脱硫效率高、操作温度较低等特点[14-15]。目前,用于活性炭脱硫的浸渍剂主要有:1)碱性浸渍剂(如NaOH[16-17],KOH[6,18],Na2CO3[6],K2CO3[17]等),它会使活性炭的燃点降低,可能会导致反应中的活性炭发生自燃[19-20];2)碘类(如KI[18]),KI 多用于高温脱硫;3)金属及其盐类(如FeCl3[7],Zn(NO3)2[4,7,21],CuCl2[7,21],Cu(NO3)2[4],Fe(NO3)3[21]等)。目前基本没有硫酸铜浸渍活性炭脱硫及其失活原因和脱硫机理的相关研究。

本工作制备了一种高性能球形活性炭脱硫剂,研究了硫酸铜浸渍球形活性炭脱除HS 的性能,并与其他浸渍剂的脱硫性能进行了对比。通过SEM、N2吸附-脱附、XPS、TG、XRD 等对脱硫前后的活性炭进行了表征,探讨了浸渍活性炭的失活原因和脱硫机理。

1 实验部分

1.1 球形活性炭脱硫剂的制备

实验选用自制直径为0.7 mm 的沥青基球形活性炭为载体,将活性炭放入120 ℃烘箱中干燥24 h,备用,称取25 g 干燥后的活性炭并将其浸入50 mL 一定浓度的硫酸铜溶液中,然后将其在恒温水浴振荡摇床中浸渍48 h,将浸渍后的活性炭抽滤,除去多余溶剂后放入120 ℃真空干燥箱中烘干,即制得球形活性炭脱硫剂。SAC-O 表示初始球形活性炭;x-I 表示浸渍后的试样;x-E 表示脱硫失活后的试样;其中,x表示浸渍比(即无水浸渍剂与球形活性炭的质量比)。

1.2 脱硫性能评价

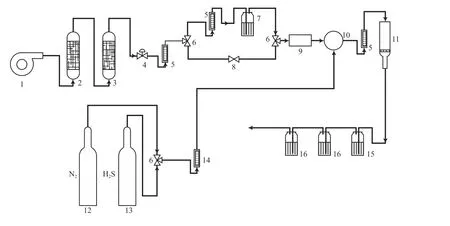

活性炭的脱硫性能评价装置如图1 所示。

图1 H2S 动态测试装置Fig.1 Dynamic test apparatus.

固定床反应器采用内径为20 mm 的玻璃反应管,活性炭装填床层高度5.0 cm。反应气的湿度采用鼓泡瓶增湿器控制为(50±3)%,反应器进气总流量大约为1.5 L/min,其中,H2S 入口流量为4.7 mL/min。指示剂配制方法为:取4 mL 0.002 mol/L的高锰酸钾标准溶液和20 mL 2.5 mol/L 的硫酸溶液用去离子水定容至100 mL 容量瓶中。当指示剂由粉红色开始逐渐褪色时,认为活性炭床层被穿透,所需时间为穿透时间,对应的硫容为穿透硫容。通过穿透时间、H2S 进气流量、活性炭装填量等计算活性炭脱硫剂的穿透硫容。

1.3 表征方法

采用美国FEI 公司NOVA Nano SEM-450 型超高分辨场发射扫描电子显微镜观察材料的表面形貌。采用美国康塔公司的Quadrasorb SI 型化学吸附仪分析材料的比表面积和孔结构分布,首先在120 ℃下真空脱气12 h,然后在-196 ℃下进行N2吸附-脱附实验。采用美国TA 公司的SDTQ 600型热重分析仪测定活性炭吸附H2S 前后的热失重行为,探究反应的脱硫产物,在N2气氛下,流量为100 mL/min,升温速率为10 ℃/min,从室温升到800 ℃。采用德国布鲁克AXS 公司D8 Advance型X 射线多晶衍射仪进行物相分析。XPS 分析采用美国Thermo 公司 ESCALAB 250Xi 型光电子能谱仪。

2 结果与讨论

2.1 浸渍球形活性炭脱硫的性能评价结果

2.1.1 浸渍比的影响

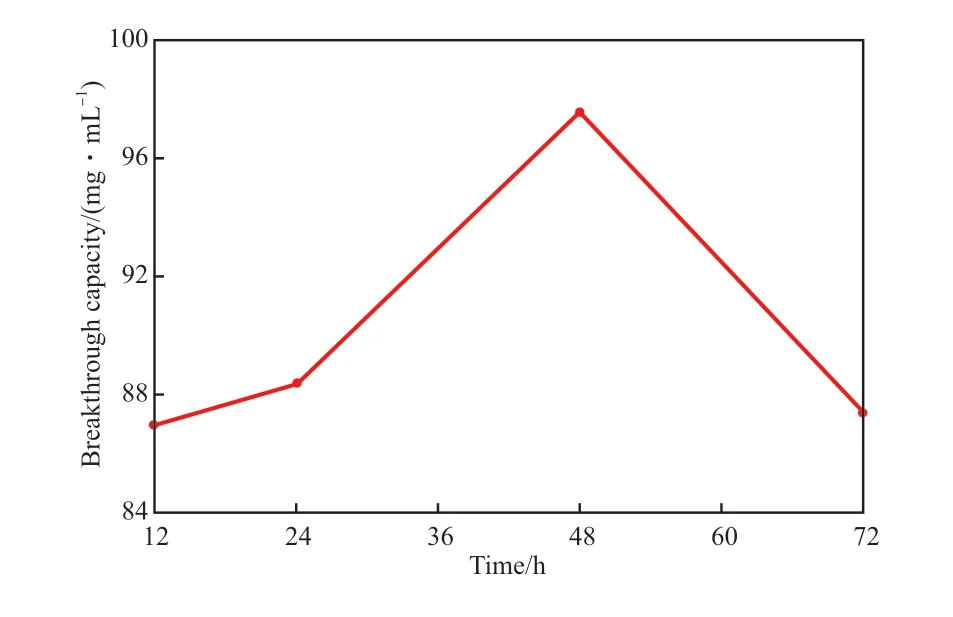

在浸渍温度25 ℃、浸渍时间48 h、浸渍剂为CuSO4溶液的条件下,不同浸渍比制得的活性炭的脱硫性能和表面pH 如表1 所示。

表1 活性炭的穿透时间、穿透硫容及表面pHTable 1 H2S breakthrough time,breakthrough capacity and surface pH of activated carbon samples

从表1 可知,和初始活性炭相比,浸渍活性炭的脱硫性能大大提高,其中,浸渍20%(w)CuSO4溶液的活性炭脱硫效果最好,穿透时间达212 min,穿透硫容达97.5 mg/mL,表明CuSO4在活性炭脱硫过程中的重要作用。此外,浸渍活性炭的穿透时间和穿透硫容均随浸渍比的增大先提高后降低,这可能是因为当负载量太大时,浸渍剂会负载在孔道内部减少活性炭孔隙率,造成孔道堵塞,增大传质阻力,从而降低活性炭的脱硫性能。从表1 还可以看出,浸渍CuSO4使活性炭的 pH 减小,脱硫后活性炭的pH 进一步降低,说明吸附过程中有酸性物质生成。 2.1.2 浸渍时间的影响

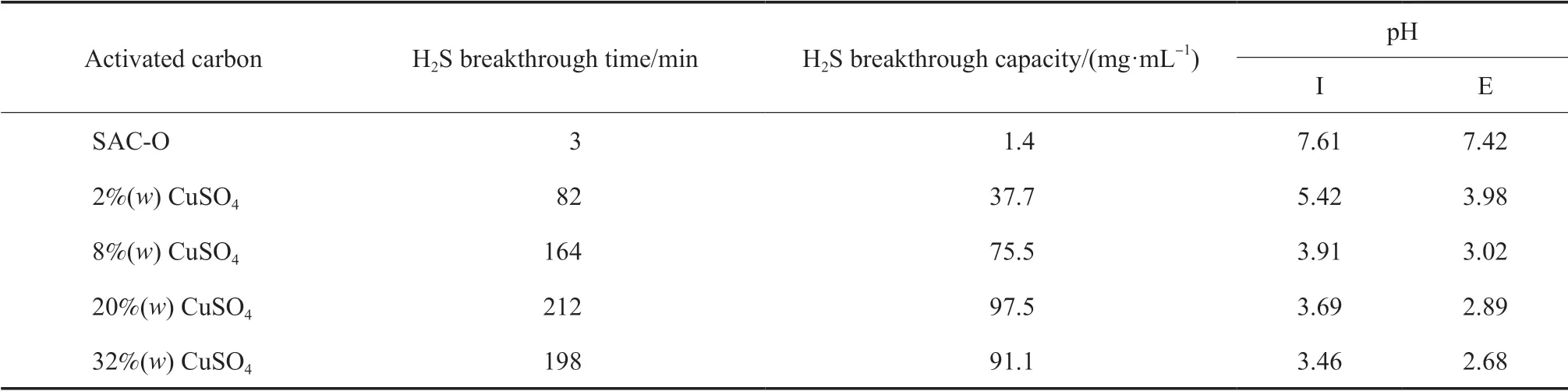

在浸渍过程中,浸渍剂在活性炭中吸附和扩散,所以需考虑浸渍时间对浸渍剂在活性炭中被吸附程度和分散度的影响。选取20%(w)的CuSO4溶液为浸渍剂,在25 ℃下对活性炭分别进行12,24,48,72 h 浸渍,考察了浸渍时间对活性炭脱硫性能的影响,实验结果如图2 所示。从图2 可看出,活性炭浸渍时间太长或太短都不合适,最佳浸渍时间为48 h。浸渍时间较短时活性炭浸渍不充分,此时浸渍剂可能主要分布在活性炭的孔边缘。随着浸渍时间的延长,浸渍剂逐渐向活性炭孔内扩散从而提高了脱硫效果,但浸渍时间过长会导致浸渍剂堵塞微孔,从而降低脱硫效果,因此最佳浸渍时间为48 h。

图2 不同浸渍时间下的穿透硫容Fig.2 Breakthrough capacity under different impregnation time.Conditions:impregnating with 20%(w) CuSO4 at 25 ℃.

2.2 浸渍球形活性炭的表征结果

2.2.1 SEM 分析结果

初始活性炭和浸渍CuSO4的活性炭脱硫前后的SEM 照片如图3 所示。由图3 可看出,初始活性炭表面比较粗糙,而浸渍活性炭表面变得比较光滑且活性炭孔径明显变小,说明硫酸铜浸渍到活性炭的孔隙中。脱硫失活后的活性炭表面只有少量固体颗粒,说明脱硫产物主要沉积在活性炭内部的孔隙中。

2.2.2 孔径结构分析结果

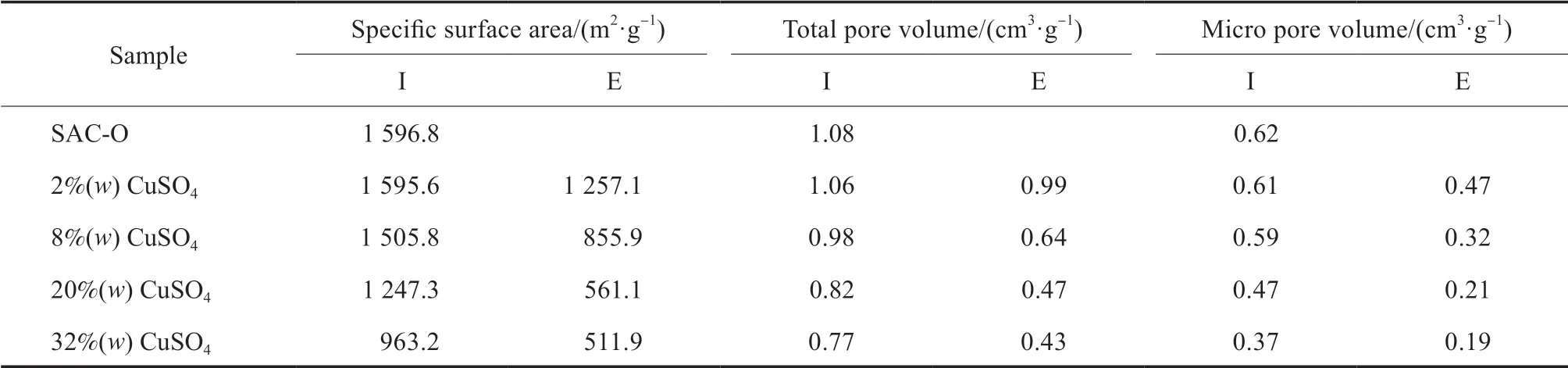

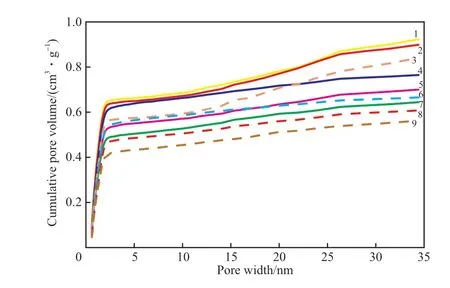

对初始活性炭及脱硫前后的活性炭进行低温N2吸附-脱附实验,实验结果见表2 和图4。

图3 初始活性炭(a)、浸渍活性炭(b)及失活活性炭(c)的SEM 照片Fig.3 SEM images of the initial(a),impregnated(b),and exhausted activated carbon(c).

表2 活性炭的孔隙结构参数Table 2 Textual parameters of activated carbon

图4 脱硫前后活性炭的孔径分布Fig.4 Total cumulative pore volume curves of activated carbon before and after H2S adsorption.

由表2 和图4 可看出,浸渍活性炭的比表面积、总孔体积、微孔孔体积均随浸渍量的增大而逐渐减小。浸渍量较小时中大孔孔体积基本没有变化,但随着浸渍量的增大中大孔孔体积降低,说明浸渍量较小时浸渍剂基本浸入微孔,随着浸渍量增大,部分浸渍剂也会浸入中大孔。脱硫后活性炭的比表面积、微孔孔体积、总孔体积与脱硫前相比均大大降低,但中大孔孔体积没有较大变化,说明脱硫产物主要沉积在比表面积较大的微孔结构中,而中大孔内浸渍的CuSO4在脱硫过程中没有任何作用。因此推测,当浸渍量较小时,随着浸渍剂的消耗,活性炭上的活性位点逐渐减少,最终使反应停止;当浸渍量较大时,脱硫产物会逐渐沉积在孔隙内或堵塞孔口,阻碍了H2S 进入孔隙与活性位结合,最终使反应停止。

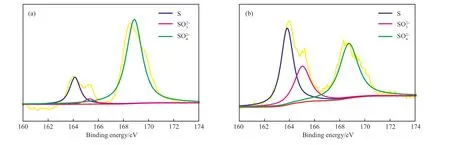

2.2.3 XPS 分析结果

浸渍20%(w) CuSO4活性炭脱硫前后的XPS分析结果见图5。从图5 可看出,浸渍活性炭含有SO42-、单质硫及少量的SO32-,浸渍活性炭脱硫后的硫含量比脱硫前有明显提高,脱硫后活性炭的S 2p图谱有3 个峰,分别对应单质硫(163.8 eV)、SO32-(165.0 eV)和SO42-(168.8 eV),峰面积分别为37.8%,21.8%,40.4%。表明浸渍球形活性炭的脱硫产物主要是单质硫、亚硫酸和硫酸。

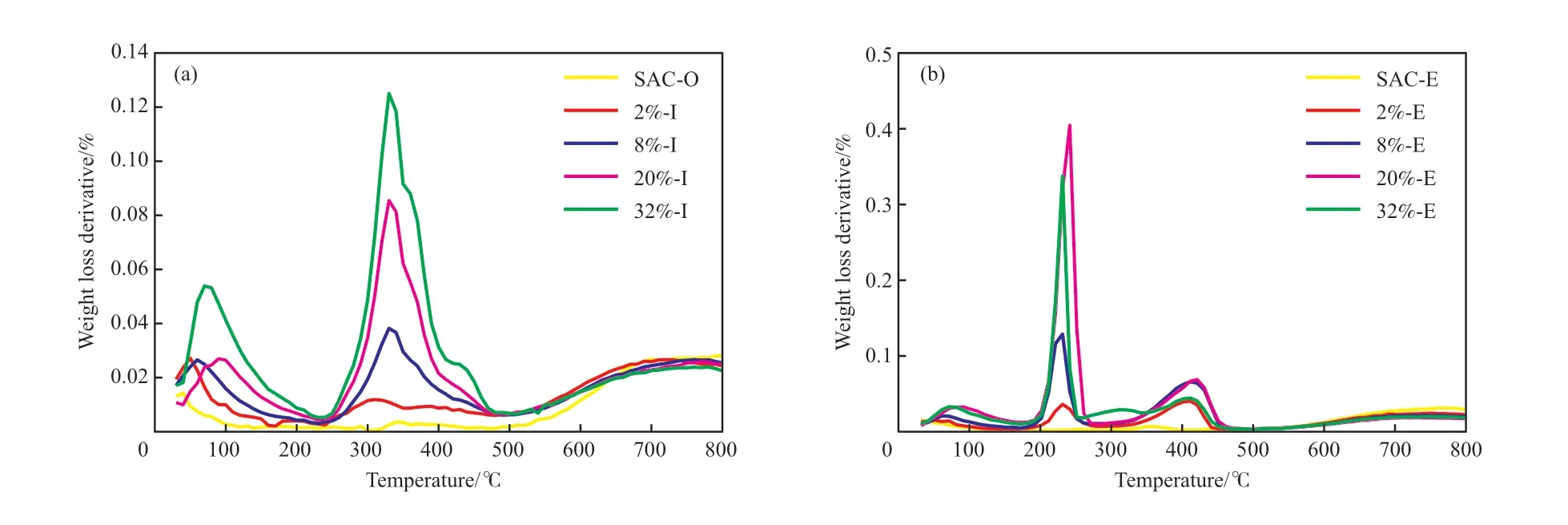

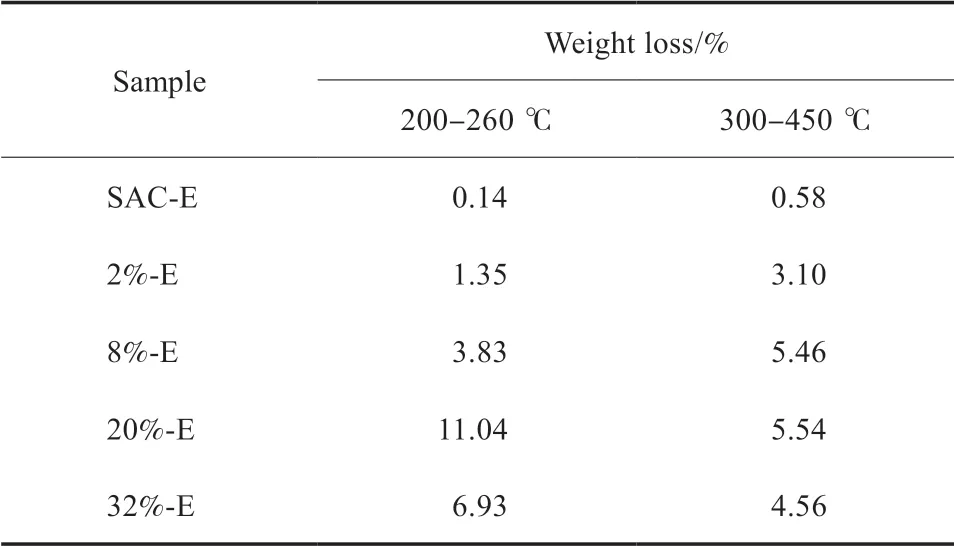

2.2.4 DTG 分析结果

选取浸渍不同浓度CuSO4的活性炭脱硫前后的试样进行热重分析,实验结果见图6 和表3。从图6 可知,脱硫前后的活性炭在30 ~150 ℃之间均有一个失重过程,这个过程主要是试样中水分的蒸发和CuSO4·5H2O 失去4 个结晶水[22]。从图6a可知,浸渍活性炭在250 ~480 ℃之间有明显失重,且随着浸渍CuSO4浓度的增大失重量越来越大,表明CuSO4·H2O 失去结晶水引起失重。从图6b可知,脱硫后的活性炭除水分蒸发和硫酸铜失去结晶水引起的失重外还有两个明显的失重过程。其中,200 ~260 ℃之间的失重峰主要是由硫酸或亚硫酸分解释放SO2或SO3造成的,而300 ~450 ℃之间的失重峰则是由单质硫挥发造成的。由此可知,浸渍活性炭的脱硫产物主要为单质硫、硫酸和亚硫酸,这也验证了XPS 分析的结果。从表3 可看出,浸渍活性炭的穿透硫容越大生成的硫酸越多,但生成的单质硫含量没有较大的差异,说明生成的酸不利于脱硫反应的进行,这也可能是反应停止的一个原因。

图5 浸渍活性炭(a)及失活活性炭(b)的S 2p 图谱Fig.5 S 2p XPS spectra of impregnated(a) and exhausted activated carbon(b).(a) 20%-I;(b) 20%-E

图6 浸渍活性炭(a)和失活活性炭(b)的DTG 曲线Fig.6 DTG curves in nitrogen for the initial(a) and exhausted activated carbon(b).

表3 失活活性炭中不同含硫组分的失重量Table 3 Weight loss of different sulfur components in exhausted activated carbon

2.2.5 XRD 分析结果

浸渍20%(w)CuSO4活性炭脱硫前后的XRD 谱图见图7。从图7 可看出,脱硫前后的活性炭在2θ=26°,43°附近存在两个宽峰,分别对应无定形炭即石墨结构的(002)和(100)晶面的衍射峰[23]。浸渍活性炭与SAC-O 的XRD 谱图相比没有出现其他衍射峰,推测所用球形活性炭的比表面积较大,CuSO4的Cu2+或SO42-离子会和活性炭表面的离子及基团发生较强的相互作用,使CuSO4在活性炭表面自发形成单层分散从而使晶相完全消失,因此浸渍后观察不到CuSO4的晶相峰[24]。此外脱硫后试样中也没有看到其他衍射峰,猜测脱硫后活性炭中生成的单质硫主要以无定形态沉积在孔道内。

图7 活性炭脱硫前后试样的XRD 谱图Fig.7 XRD patterns of the activated carbon.

2.3 浸渍剂的影响

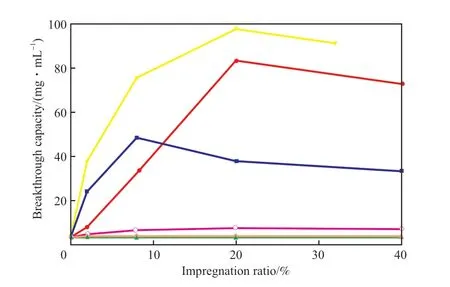

在浸渍温度25 ℃、浸渍时间48 h 条件下,将SAC-O 分别浸渍在FeCl3,CoCl2,NiCl2,ZnCl2,CuSO4,Cu(NO3)2溶液中,考察了不同浸渍剂对活性炭脱硫性能的影响,实验结果见图8 和表4。从图8 可看出,同种浸渍条件下,负载不同浸渍剂的活性炭脱除H2S 的效果有较大差别,Cu(NO3)2在含量为8%(w)时脱硫效果最佳,其他浸渍剂在含量为20%(w)时活性炭的脱硫性能最佳。同初始活性炭相比,负载CoCl2,NiCl2的活性炭脱除H2S 的性能基本没有变化,而负载20%(w)ZnCl2,8%(w)Cu(NO3)2,20%(w)FeCl3,

20%(w)CuSO4的活性炭脱除H2S 的性能分别是初始活性炭的5,35,60,70 倍,这表明不同浸渍剂脱除H2S 的机理和转化H2S 的途径可能不同。

图8 不同浸渍活性炭穿透硫容曲线Fig.8 Breakthrough capacity curves of different impregnated activated carbon.

表4 不同浸渍活性炭的穿透时间和穿透硫容Table 4 Breakthrough capacity and breakthrough time of different impregnated activated carbon

3 结论

1)浸渍CuSO4对活性炭的脱硫性能有很大改善,且穿透时间和穿透硫容并非随浸渍时间或浸渍比的增大而单调增加,最佳浸渍时间为48 h,CuSO4最佳含量为20%(w)。在此条件下,浸渍活性炭的穿透时间达212 min,穿透硫容达97.5 mg/mL,是初始活性炭的70 倍。

2)和初始活性炭相比,浸渍活性炭的比表面积、总孔体积、微孔孔体积均随浸渍量的增大而逐渐减小。浸渍活性炭的脱硫产物主要为单质硫、硫酸和亚硫酸,单质硫主要沉积在比表面积较大的微孔结构中,中大孔内浸渍的CuSO4在脱硫过程中没有作用。随着反应进行,脱硫产物会逐渐堵塞活性炭孔口或沉积在孔隙内阻碍H2S 进入孔隙与活性位结合,最终使反应停止。

3)浸渍在微孔内的CuSO4可以把水膜中的氧分子激活成活性氧原子,从而将H2S 氧化为单质硫等产物。

4)不同金属盐溶液浸渍球形活性炭脱除H2S的效果有较大差别,表明不同浸渍剂脱除H2S 的机理和转化H2S 的途径可能不同。