分子筛负载铁催化合成气制低碳烯烃

郭浩将,赵 明,张谦温,孙锦昌

(北京石油化工学院 化学工程学院 燃料清洁化及高效催化减排技术北京市重点实验室,北京 102617)

低碳烯烃(乙烯、丙烯和丁烯等)是非常重要的基础化工原料,可用于合成塑料、药品、溶剂等[1-2]。国外多以轻质烃裂解的方式生产,国内因轻质烃资源匮乏,主要通过石脑油裂解的方式来生产[3]。随着石油资源的日益减少,结合我国多煤、缺油和少气的能源结构特点,研究替代传统烯烃生产的新技术显得尤为重要。Fischer-Tropsch 合成(FTS)是合成气直接制取低碳烯烃的工艺路线之一,它作为一种非石油路径生产低碳烯烃的技术越来越受到重视,可将来源于煤、生物质和天然气等的合成气转变为清洁液体燃料和基础化工原料。作为一种清洁能源的利用方式,研究FTS 技术对改善环境污染和缓解石油短缺都具有重要的现实意义[4]。

本工作采用等体积浸渍法制备了负载型铁基催化剂10Fe-2K/NaY,并利用N2吸附-脱附、XRD、H2-TPR 等方法对催化剂进行表征。以铁为FTS 催化剂的活性组分,以NaY,HY,Naβ,NaZSM-5 四种分子筛为该催化剂的载体,考察了不同分子筛载体及助剂K 对FTS 中铁基催化剂反应性能的影响,并在此基础上进一步考察了在FTS反应中工艺条件对10Fe-2K/NaY 催化剂反应性能的影响。

1 实验部分

1.1 主要试剂

硝 酸 铁(Fe(NO3)3·9H2O): 分 析 纯,SIGMA 公司;无水碳酸钾(K2CO3):分析纯,西陇化工股份有限公司;分子筛载体(NaY,HY,Naβ,NaZSM-5):南开大学催化剂厂。

1.2 催化剂的制备

采用等体积浸渍法[5]制备催化剂,活性金属负载量以载体质量为基准计算称量,助剂添加量以Fe 含量为基准计算称量,将催化剂命名为100x-yK/Z,其中x为活性金属Fe 与所选载体的质量比,y为助剂K2CO3中K 与Fe 的物质的量比,Z 为分子筛载体(NaY,HY,Naβ,NaZSM-5)。

以制备10Fe-2K/NaY 催化剂为例,具体步骤为:称取5 g 干燥的NaY 载体备用,根据NaY 载体的吸水率以及铁的负载量配制盐溶液,等溶质完全溶解后将盐溶液滴加到载体中并用玻璃棒搅拌均匀,在常温条件下静置6 h。之后经旋蒸、干燥后放入马弗炉中,以2.5 ℃/min 的速率升温至400℃,保持4 h,自动降至室温后制得10Fe/NaY 催化剂。在此基础上,可将制得的前体10Fe/NaY 催化剂作为新载体,以同样的方式等体积浸助剂K(去掉最后一步马弗炉焙烧),便可将K 负载到催化剂10Fe/NaY 上,最终制得10Fe-2K/NaY 催化剂。其他催化剂制备操作步骤同上。

1.3 催化剂的评价

催化剂评价在加压固定床微型催化剂评价装置中进行。称取1 g 粒径为20 ~40 目的铁基催化剂放入固定床反应器中,按设定的温度、压力和重时空速(WHSV)条件进行反应,产物气体进入气相色谱仪进行在线分析。

1.4 催化剂的表征

采用岛津公司XRD-7000 型X 射线衍射仪对催化剂的晶体结构进行XRD 表征,CuKα射线,管电压40 kV,管电流40 mA,扫描范围10°~80°,扫描速率5(°)/min。测试后的XRD谱图可利用Jade 软件进行分析,进一步确定催化剂中是否有某种晶体的峰以及出峰的具体位置。

采用Microtrac BEL 公司BELCAT 型全自动程序升温化学吸附仪对催化剂的还原性能进行H2-TPR 表征,称取0.05 g 粒径为20 ~40 目的催化剂放入石英管中,在常压、300 ℃条件下通入He 气预处理1 h,之后降至室温,用10%(φ)H2/90%(φ)He 的混合气对催化剂进行程序升温还原,升温速率10 ℃/min,气体流量30 mL/min,最高升温至800 ℃。

2 结果与讨论

2.1 载体的影响

所采用的四种分子筛载体中NaY,Naβ,NaZSM-5 属于Na 型分子筛载体,HY 属于H 型分子筛载体,具有酸性中心。

2.1.1 催化剂评价结果

表1 为不同分子筛载体负载10%(w)Fe 后的催化剂的评价结果。由表1 可知,与以H 型分子筛为载体的10Fe/HY 催化剂反应性能相比,Na 型分子筛催化剂10Fe/NaY 的CO 转化率和CO2选择性明显升高而CH4选择性明显降低,这可能与载体中存在的Na+有关。将分子筛载体中的H+交换为Na+会促进铁基催化剂上的水煤气变换反应,并有利于CO 的解离吸附,提高催化剂的反应活性并抑制CH4的生成[6]。此外,10Fe/NaY 和10Fe/HY催化剂的低碳烯烃选择性都比较低,相比而言,10Fe/HY 催化剂的更低。这可能与H 型载体固有的酸性中心有关,载体酸中心会促进低碳烯烃发生二次加氢反应,最终影响烃类产物分布[7-9]。三种Na 型催化剂相比,10Fe/NaY 具有最高的CO 转化率和低碳烯烃选择性,同时具有最低的CH4选择性,这说明八面沸石分子筛负载的铁基催化剂比其他载体负载的铁基催化剂的反应性能更好。

表1 不同分子筛负载10%(w)Fe 后催化剂的反应性能Table 1 Effect of different zeolites as supporters loading with 10%(w) Fe on the reaction performance

2.1.2 N2吸附-脱附表征结果

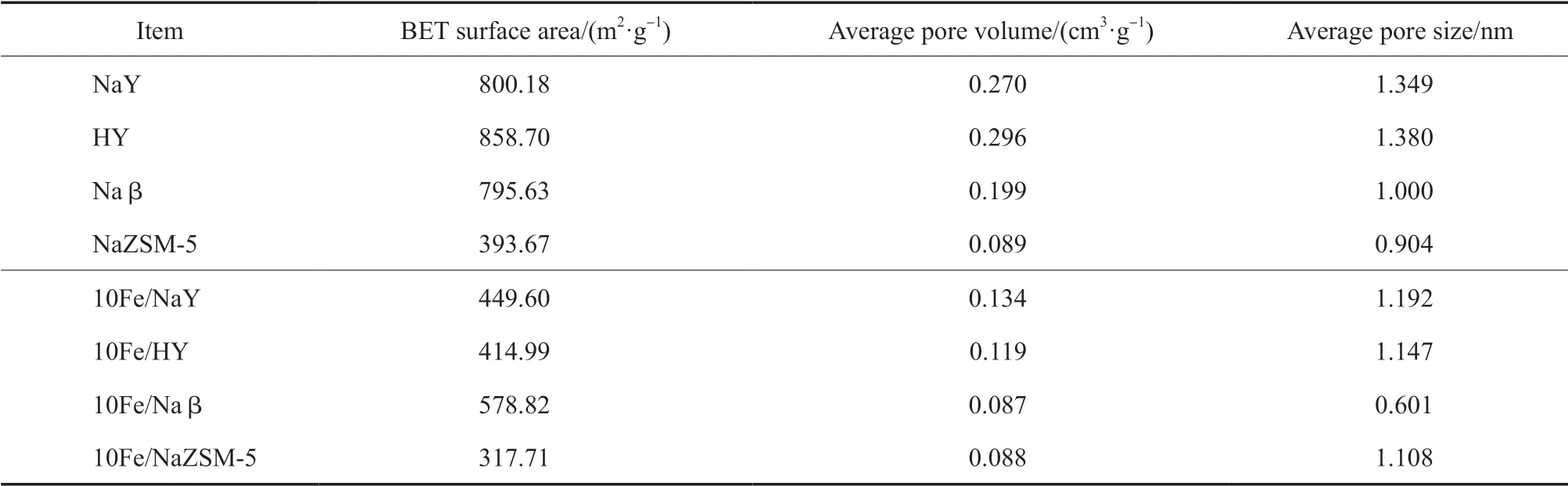

表2 为不同分子筛载体及负载10%(w)Fe 后催化剂的N2吸附-脱附表征结果。由表2 可知,在负载10%(w)Fe 后四种载体的比表面积和平均孔体积都在减小,且NaY,HY,Naβ 的平均孔径也在减小,只有NaZSM-5 的平均孔径在增大。出现这种现象的原因可能是负载的Fe 进入到载体NaY,HY,Naβ 的孔道内,堵塞了一部分孔道,因而使它们的比表面积、平均孔体积和孔径都在减小;而载体NaZSM-5 的平均孔体积和孔径太小,负载的Fe 很难进入到孔道内,使得一部分Fe 负载到载体孔道周围并形成了新的小孔道,因而它的平均孔径有所增加。当负载量一定时,载体的比表面积越大,在载体上处于单层分布的活性组分就越多,越有利于CO 和H2在活性组分Fe 上的作用[10]。对比三种Na 型分子筛载体可知,载体NaZSM-5的比表面积要远小于NaY 和Naβ,这可能是10Fe/NaZSM-5 催化剂的反应活性要远低于其他两种Na型催化剂的一个重要原因。

表2 不同分子筛载体及负载10%(w)Fe 后催化剂的N2 吸附-脱附表征结果Table 2 N2 adsorption-desorption results of different zeolites supporters and those loaded with 10%(w) Fe

2.1.3 XRD 表征结果

北掌水库总库容465.4万m3,库水回水长度约2.0 km。北掌水库两岸土质岸坡塌岸严重,预测库区塌岸宽度范围 30~80 m,塌岸方量 161.1~215.1 万 m3,对库容及大坝安全均造成威协,建议对库区土质岸坡塌岸线范围内的岸坡进行削坡或防护处理,边坡坡度库水位以上按 45°~55°考虑,库水位以下按 13°~15°考虑。此外,大坝坝型为均质土坝,库区两岸第四系中、上更新统低液限黏土均可作为土料使用,库区两岸土质岸坡削坡土料可作为上坝土料使用。

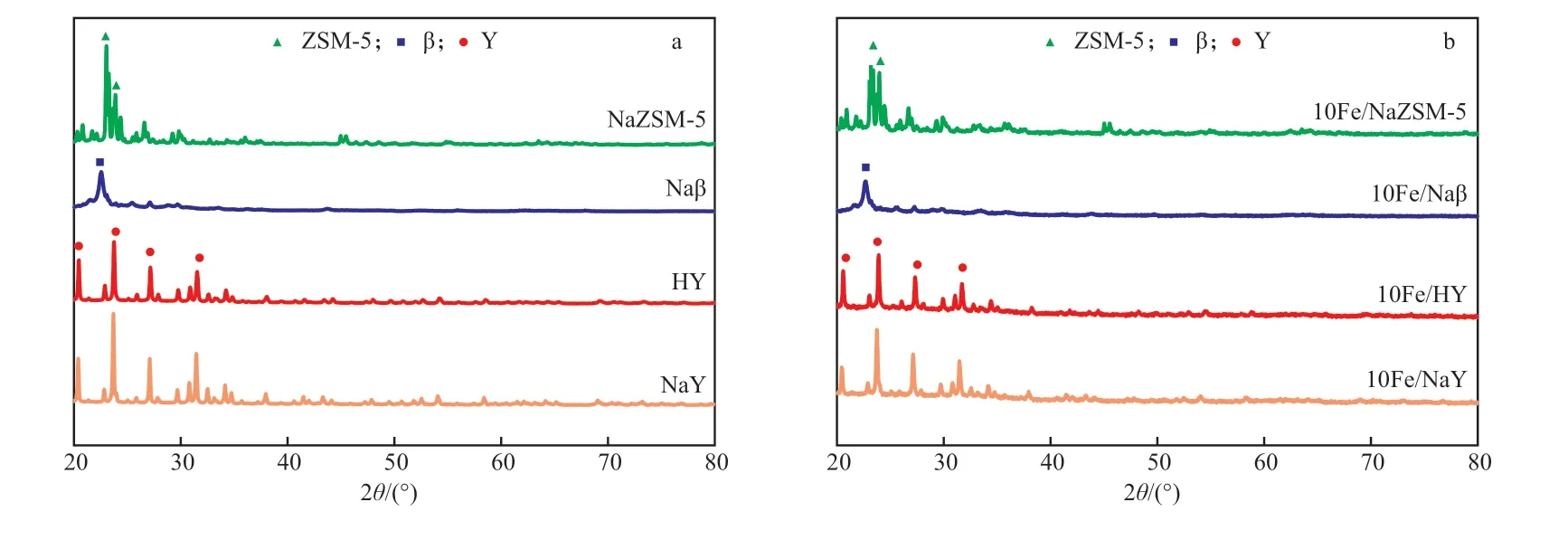

图1 为不同分子筛载体及负载10%(w)Fe 后催化剂的XRD 谱图。由图1 可知,四种分子筛载体在负载铁基前后,Y 分子筛(NaY 和HY)、β 分子筛和ZSM-5 分子筛分别具有FAU,BEA,MFI 拓扑结构特有的衍射峰[11-12],这表明负载10%(w)Fe 后,四种分子筛的骨架结构并没有被破坏。这是因为通常分子筛在制备过程中要以焙烧的方式来脱除模板剂,选取的焙烧温度在500 ℃以上(一般为550 ℃)[13],而本工作催化剂焙烧温度都为400 ℃,在活性金属负载量不高的情况下,焙烧温度为400 ℃对分子筛的骨架结构影响并不大。在负载10%(w)Fe 后,四种分子筛载体的衍射峰强度都在下降,这可能是负载的Fe 稀释了载体衍射峰强度的缘故。此外,在图中并未发现Fe2O3的衍射峰,这可能是因为Fe 在分子筛表面或孔道内高度分散并没有形成明显的Fe2O3晶体,也可能是因为形成的Fe2O3粒径太小,没有达到XRD 的检测限[14]。

2.1.4 H2-TPR 表征结果

图2 为不同分子筛负载10%(w)Fe 后催化剂的H2-TPR 曲线。由图2 可知,四种催化剂都出现了或大或小的三个还原峰,还原峰从低温到高温可依次归结为Fe2O3还原为Fe3O4、Fe3O4还原为FeO和FeO 还原为Fe[15]。四种催化剂第一个还原峰温度都在400 ℃左右,后续的两个还原峰温度并未表现出明显的规律,这说明铁氧化物与四种载体的相互作用是有差异的。一般认为还原峰温度越高催化剂越难被还原。催化剂10Fe/NaY 和10Fe/Naβ 的还原峰面积要明显大于10Fe/HY 和10Fe/NaZSM-5的,还原峰面积越大,催化剂还原度就越高,形成的活性中心数目就越多[16]。10Fe/HY 和10Fe/NaZSM-5 催化剂还原度较低的原因可能是载体HY 和NaZSM-5 分子筛骨架上的Al,Si 及其他杂原子在特殊条件下溶解后与活性组分Fe 相互结合形成复杂且十分稳定的结构,使得催化剂中的活性组分无法得到有效的还原[14]。对比10Fe/NaY 和10Fe/HY 催化剂,前者的还原度更高,说明活性组分得到更有效的还原,这可能是10Fe/NaY 催化剂比10Fe/HY 催化剂有更高活性的一个重要原因。对比三种Na 型催化剂,催化剂还原度的顺序为10Fe/NaY>10Fe/Naβ>Fe/10NaZSM-5,这与三种催化剂的反应活性顺序是一致的,也同样证明了催化剂还原度与催化剂的反应活性是有关联的。

图1 不同分子筛载体(a)及负载10%(w)Fe 后催化剂(b)的XRD 谱图Fig.1 XRD patterns of different zeolites supporters (a) and those loaded with 10%(w) Fe (b).

图2 不同分子筛负载10%(w)Fe 后的催化剂的H2-TPR 曲线Fig.2 H2-TPR curves of different catalysts using zeolites as supporters loaded with 10%(w) Fe.

2.2 助剂的影响

表3 为助剂K 对不同分子筛载体负载的铁基催化剂反应性能的影响。对比表1 和表3 可知,相同量助剂K(w(K)∶w(Fe)=2)的加入明显提高了四种催化剂的CO 转化率、低碳烯烃选择性和选择性,同时降低了CH4选择性。碱金属助剂K 对催化剂主要起到一个电子型助剂的作用,具体表现为K 可以给活性金属Fe 提供电子,增加它的电子云密度,从而促进CO 在活性金属Fe 上的解离吸附,提高催化剂的反应活性,同时也会抑制H2的吸附,降低低碳烯烃二次加氢反应几率,因而也促进了低碳烯烃的生成。另外在促进CO 解离吸附的同时,铁基催化剂表面的C/H 原子比也在升高,表面较高的C1物种浓度和较低的H 物种浓度降低了催化剂的加氢能力,而增强了链增长能力,因而CH4选择性不断降低,而重质组分选择性不断升高[17-20]。以NaY 为载体的10Fe-2K/NaY 催化剂具有最高的CO 转化率、低碳烯烃选择性和烯烷比,同时具有最低的CH4选择性,这与纯铁催化剂得出的结论一致,再次说明了四种载体中NaY 最适合于FTS 制低碳烯烃反应。添加K 助剂后,10Fe-2K/HY 催化剂虽然CO 转化率升高到59.7%,但低碳烯烃选择性只有19.9%,远小于10Fe-2K/NaY 的61.8%,这也再次证明了H 型载体固有的酸性中心会促进低碳烯烃的二次加氢反应,进而降低低碳烯烃选择性的观点。而对于10Fe-2K/Naβ 和10Fe-2K/NaZSM-5 催化剂,虽然K 助剂起到了明显的促进作用,但总体上这两种催化剂反应性能远不如10Fe-2K/NaY,尤其是10Fe-2K/NaZSM-5 催化剂的CO 转化率(20.9%)和低碳烯烃选择性(7.5%)远低于其他三种催化剂,这说明四种载体中NaZSM-5 最不适合于FTS 制低碳烯烃反应。

表3 助剂K 对不同分子筛载体负载的铁基催化剂反应性能的影响Table 3 Effect of potassium promoter on the reaction performance of different zeolites-supported Fe-based catalysts

2.3 工艺条件的影响

2.3.1 WHSV 的影响

表4 为WHSV 对10Fe-2K/NaY 催化剂催化性能的影响。

表4 WHSV 对10Fe-2K/NaY 催化剂催化性能的影响Table 4 Effect of WHSV on the catalytic performance of 10Fe-2K/NaY catalyst

由表4 可知,随着反应WHSV 的升高,CO 转化率、CH4选择性先升高后持续降低,低碳烯烃选择性、选择性和烯烷比持续升高。Visconti 等[21]的研究表明,在FTS 反应中,同等CO 和H2的量,铁或钴更容易吸附CO,因而随着WHSV 的提高,催化剂表面的φ(CO)∶φ(H2)也在提高。这相当于增强了催化剂上CO 的吸附而减弱了H2的吸附,因而有助于提高CO 转化率,且抑制低碳烯烃二次加氢反应,使得低碳烯烃选择性也提升。但因为固定床反应器中催化剂的量是一定的,继续提高反应WHSV 超过了催化剂处理上限,因而随着WHSV 的不断提高,CO 转化率在超过一定值后开始下降。虽提高反应WHSV 后低碳烯烃选择性有小幅的升高,且烯烷比也在不断增大,但WHSV 在超过2 000 h-1后CO 转化率大幅下降,同时对应的低碳烯烃收率也会下降,因此取反应WHSV=2 000 h-1最适合于合成气制低碳烯烃反应。

2.3.2 反应温度的影响

表5 为反应温度对10Fe-2K/NaY 催化剂催化性能的影响。

表5 反应温度对10Fe-2K/NaY 催化剂催化性能的影响Table 5 Effect of reaction temperature on the catalytic performance of 10Fe-2K/NaY catalyst

由表5 可知,随着反应温度的升高,CO 转化率、CH4选择性和低碳烯烃选择性持续升高,选择性持续降低,烯烷比先升高后下降。CO 转化率的升高表明升高反应温度能提高FTS反应活性,而CH4选择性和低碳烯烃选择性的升高及C5+选择性的降低表明升高反应温度会抑制链增长反应和烯烃二次加氢反应的进行[22]。C2~4烷烃和烯烃选择性虽然都在升高,但在320 ℃后C2~4烯烃选择性增幅明显减小,因而反应温度在超过320 ℃后烯烷比逐渐下降。值得一提的是当温度升高到340℃时,CH4选择性大幅提高,这对反应是不利的。在最优CO 转化率、低碳烯烃选择性相差不大的情况下,反应温度为320 ℃时催化剂具有较低的CH4选择性以及最高的烯烷比,因此取反应温度为320℃最适合于合成气制低碳烯烃反应。

2.3.3 反应压力的影响

表6 为反应压力对10Fe-2K/NaY 催化剂催化性能的影响。

表6 反应压力对10Fe-2K/NaY 催化剂催化性能的影响Table 6 Effect of pressure on the catalytic performance of 10Fe-2K/NaY catalyst

由表6 可知,随着反应压力的提高,CO 转化率持续升高,CH4选择性和低碳烯烃选择性先升高后持续降低,选择性先降低后持续升高,烯烷比持续降低。合成气(H2和CO)生成碳氢化合物是一个体积缩小的反应,根据勒夏特列原理,压力的升高有助于反应平衡向右移动(分子量大的方向),因此升高反应压力不仅能够提高CO 转化率还有助于链增长反应的进行[23],总体来说升高反应压力,铁基催化剂表现出反应活性升高、CH4选择性降低及选择性上升的趋势。而根据理想气体定律,相同条件下,随着反应压力的不断升高,催化剂表面上气体分子的浓度也在逐渐升高,反应加剧,生成的低碳烯烃也容易进行二次加氢反应[24],因而低碳烯烃选择性先升高后持续降低。值得一提的是反应压力为1.5 MPa 时,催化剂的烯烷比达到10.22,虽然烯烷比升高对反应有利,但此时的CO 转化率较低,对应的烯烃收率也比较低。在最优CO 转化率、CH4选择性相差不大的情况下,反应压力为2 MPa 时催化剂具有最高的低碳烯烃选择性及最低的选择性,因此取反应压力为2 MPa 最适合于合成气制低碳烯烃反应。

综上所述,10Fe-2K/NaY 催化剂最适宜的反应条件为:WHSV=2 000 h-1、反应温度320 ℃和压力2.0 MPa,此时,CO 转化率为78.3%,低碳烯烃选择性为61.8%,烯烷比为8.26。

3 结论

1)通过对比不同分子筛载体负载的铁基催化剂的反应性能,发现以NaY 为载体的铁基催化剂表现出更高的反应活性和低碳烯烃选择性,四种分子筛载体中NaY 最适合于FTS 制低碳烯烃反应。

2)碱金属助剂K 能够促进CO 在活性金属铁上的解离吸附,同时降低H2的吸附,减少低碳烯烃加氢反应几率,抑制甲烷的生成,因而能够大幅提高催化剂的反应活性和低碳烯烃选择性。

3)10Fe-2K/NaY 催化剂最适宜的反应条件为:WHSV=2 000 h-1、反应温度320 ℃和压力2.0 MPa,此时,CO 转化率为78.3%,低碳烯烃选择性为61.8%,烯烷比为8.26。