电镀厂废银的综合回收

龚殿婷,关云浩,张宏军

(1.辽宁石油化工大学石油化工学院,辽宁 抚顺 113001; 2.新东北电气集团高压开关有限公司,辽宁 沈阳 110027)

银属于贵金属,具有较好的延展性和优良的导电性。生产中常被用来镀覆在其他金属的表面,以增强接触面的导电能力或作为材料表面防腐保护和电磁屏蔽材料,并且镀银技术日益先进[1]。随着现代技术的发展,银的工业应用愈加广泛,特别是制造业和电子业。例如,在高压开关制造过程中,将银镀在零部件的导电接触部位可以减小接触电阻。年产值30 亿的高压开关厂,每年大约需要5 000 kg 白银。据市场调查了解,目前白银的最低价格在5 800 元/kg 左右。银的回收能够大大减少浪费,既保护了环境,也提高了企业的经济效益。

之前对于白银的回收研究,主要关注于对某种废料中银的回收利用[2]。本文针对电镀厂镀银工艺,扩大了银回收的范围,从生产各个环节入手,对工艺过程中以及待镀零部件上所产生的含银废物进行综合回收,制定了相应的银回收方法。

1 电镀银工艺中产生含银废物的分布

在镀银工艺中,银在电流的作用下从固体银板进入溶液,再被转移到待镀零件上。如图1 所示,银主要分布在废旧过滤芯、镀银废水、挂具、废旧可剥漆皮、打磨粉尘以及镀银零件上。在实际生产中,银损耗率不可能为零,即银板上的银不可能100%地被转移到待镀零件上。除了各工序产生的含银废物外,待镀零部件上还会有一部分银损耗。损耗在零部件上的银就是超出图纸厚度要求而多出的镀银层。这部分银不能从零件上回收,在以往废银回收中通常被忽略。而废银回收的最终目的是减少银的损耗,降低成本。因此,降低零件上银的损耗也相当于对银进行了回收。

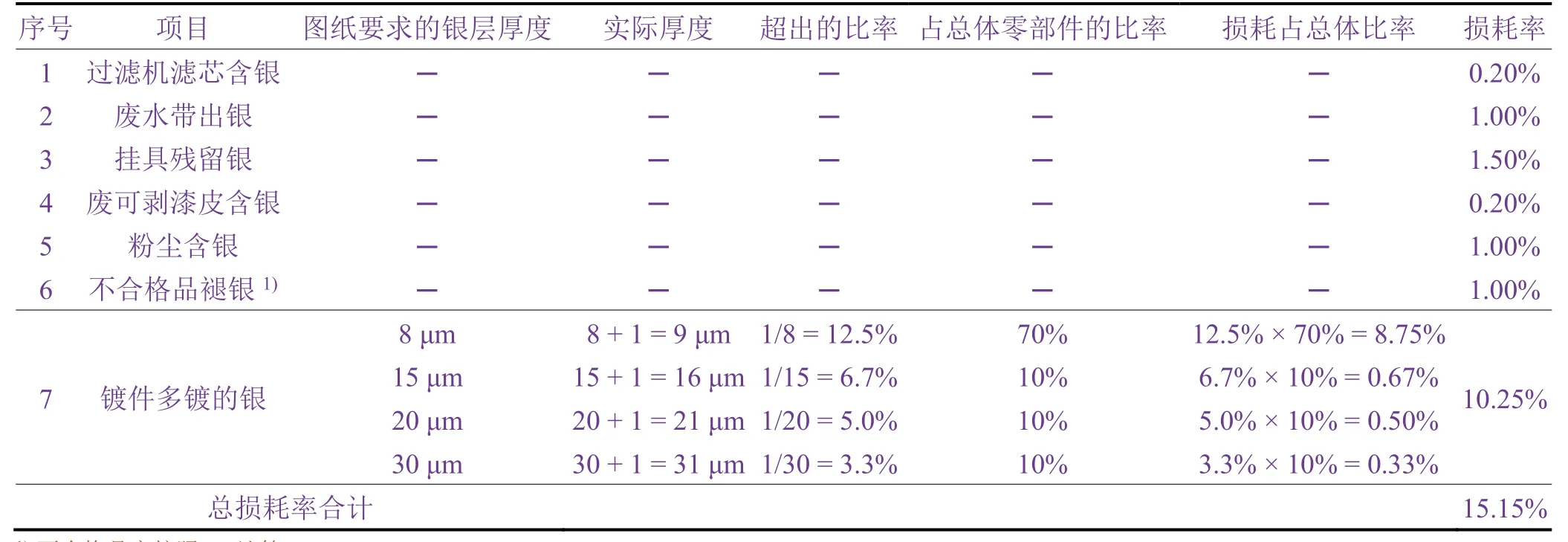

造成银损耗的各种原因汇于表1。

图1 银在电镀工序中的分布 Figure 1 Distribution of silver in electroplating process

表1 银损耗分布 Table 1 Distribution of silver loss

2 废料中银的回收

2.1 过滤机滤芯中废银的回收

过滤机滤芯使用一段时间后需要更换。废滤芯中含有镀银液、银板和挂具上掉落的银屑、灰尘等杂物。如果对废滤芯进行冲洗,需要将冲洗后的滤液净化处理后才能回用,并不经济。宜直接作为含银固体废物处理。比较简便的工艺是将废滤芯干燥,用灰化炉灰化后以硝酸浸泡,然后加入氯化钠,生成氯化银沉淀[3]。

2.2 漂洗水中银的回收

对于漂洗水,在回收银的同时,还可回收镀液中的其他成分[4]。在生产中,无氰电镀银溶液的主要成分为硝酸银、3,4-乙烯噻吩共聚物、光亮剂、稳定剂、低区走位剂等[5]。电镀液里银的带出量与镀液的性质、生产方式、电镀件在镀槽上空停留的时间、挂具的设计以及电镀加工件大小、形状等因素有着很大的关系,影响着镀液中银的回收量。一般来说,平板件带出的镀液量小,带有内腔(尤其是有盲孔)的镀件带出的镀液则多。若多个镀银槽连用,采用多级回收槽逆流漂洗封闭回收,最后一级回收水中的含银量会较低[6]。

另外,生产的季节不同,银回收的方式会发生改变。例如,夏季气温高,蒸发量大,可将回收水直接补充到镀槽中。当回收水量大于镀槽溶液的损失量时,可将回收水蒸发浓缩后再补充到镀槽中。而冬季气温低,蒸发量小,回收水不能完全补充到镀槽中,使用蒸发浓缩时需要处理的水量大,不经济。此时可以蒸发一部分回收水之后才用于补充镀槽,其余回收水可采用电解法回收银[7]。蒸发浓缩和电解法相互配合才能尽可能地降低能耗。

2.3 挂具和不合格件上银的回收

挂具分为重复使用和一次性使用。重复使用的挂具用黄铜棒制作,多次镀银后表面结成一层银壳,用机器或者大锤令外表面银壳与黄铜棒分离,分离后的银屑呈块状,含银量在95%以上。这样的挂具如果采用退银方法,处理时间长,而且褪银后的溶液还需用氯化钠沉淀,并不经济。

一次性使用的挂具主要是细铝丝或者细铜丝,用于捆扎没有工艺孔的零件。镀银后的铝丝或者细铜丝不宜再次使用,原因是长度往往不适于下批零件,并且没有经过前处理清洗,表面银层结合不牢,在弯曲过程中会产生银屑,易污染槽液。将一次性使用的挂具和镀银后不合格零件置于混合褪银液(浓硫酸与浓硝酸的体积比为19∶1)中。由于褪银过程中其他金属也进入溶液中,因此要再用氯化钠沉淀含有杂质的硝酸银,生成氯化银沉淀。需要注意的是,氯化钠应分多次加入,不可过量,避免氯化银与多余的氯离子形成配合物而重新溶于溶液中[8]。

2.4 废可剥漆皮中银的回收

零件局部镀银时,整体涂覆后将需要镀银部位的漆层剥离,露出需要镀银的部位,镀银后再将其余的可剥漆剥去。废可剥漆皮中含有众多的微小银颗粒,这些颗粒形成于漆皮破损处、镀层边界或挂具导电部位,在剥漆时随着漆层一起剥落。银屑呈砂粒状或鳞片状,大小不一,有的直径大于1 mm,有的仅在灯光反射下可见。废可剥漆皮的含银量并不高,平均约为0.2%[9]。如采用硝酸处理,溶液量大,浓度低。可先用灰化炉灰化,再用硝酸浸泡灰烬,最后加入氯化钠沉银[10]。

2.5 打磨粉尘中银的回收

零件镀银后需要对银层打磨清理。用尼龙轮或者布轮抛光处理会产生细小的银粉尘,粉尘中含有银、铜、铝等金属及抛光轮上的织物等细小颗粒物,其中银含量约4%。粉尘通过吸尘设备吸到集尘袋中,但现有的打磨设备为上吸式,对微小粉尘的收集率较高,较大的金属颗粒却吸不上去,落在操作平台上,并随着零件移动而落到地面上。因此,将操作平台改为凹槽,凹槽上放置网孔状平板,较大的颗粒则可透过网孔落入凹槽内,再用吸尘器收集,便可提高收集率。每天用吸尘器收集落在打磨台、设备、地面上的粉尘。集尘袋中的粉尘定期清理收集。采用氢氧化钠溶解粉尘以除去铝,过滤后将滤液丢弃,滤饼中的金属主要是银和铜,再用硝酸溶解、过滤,滤液用氯化钠沉淀出氯化银。也可通过浮选回收银[11-12]。

2.6 镀件中镀银余量的控制

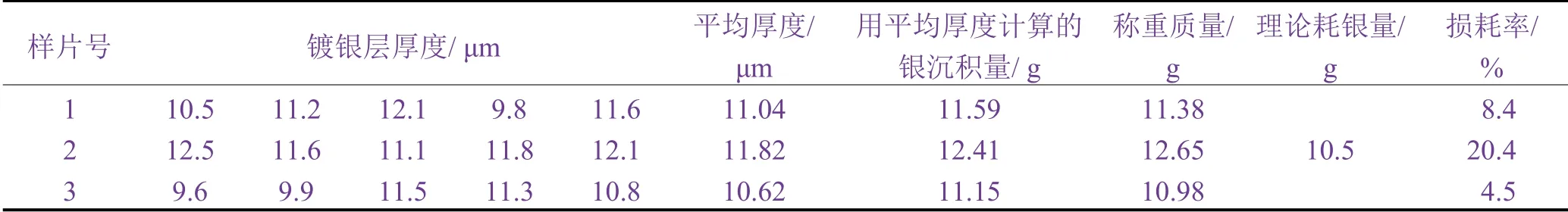

在生产中受到镀液成分、零件形状、电流效率等因素的影响,实际银用量大于理论值。取500 mm × 100 mm × 1 mm 的铜样片,双面整体镀银,镀银面积是10 dm2,假设银层厚度要求为10 μm。称量铜样片镀前、镀后质量,随机取5 个点测量银层厚度。由表2 可知,样片2 的银层较另外两个厚。经查看,第2 个挂具夹得紧,导电性好,电流大,故镀银层较厚。在生产中,按照单位面积调节电流,镀层的厚度由时间控制。银层实际厚度与理论值偏差越大,银的损耗率越大。通常认为这部分多消耗的银留在零件上,无法回收。在废银回收时往往忽略这部分银,当作工艺损耗处理。

表2 镀银样片的银层厚度和质量 Table 2 Thickness and mass of silver coating on samples

虽然无法避免电镀件上银的损耗,但是通过以下方法可以减少损耗量:

(1) 降低镀液中银离子的浓度,从而减少废水中银的流失,也可以降低银的沉积速率;

(2) 降低电流密度;

(3) 改善镀液成分配比,提高镀液的分散能力和覆盖能力;

(4) 控制电镀时间。对零件种类、形状进行细致分类,记录每种零件在冬季、夏季的电镀时间和平均厚度,积累数据。

3 结语

在分析镀银工艺流程的基础上,确定了镀银废料的形态和产生的原因。通过优化镀银溶液配方、改变电流密度等方法,减少零件上镀银的多余损耗。采用各种回收方法,对镀银废料应收尽收。