氨水与液氨对分银工序影响的生产实践

王亚东,房孟钊

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

大冶有色金属有限责任公司冶炼厂稀贵金属车间主要承担贵金属的生产任务,处理工艺采用的是回转窑硫酸化焙烧的半湿法工艺,从铜阳极泥中提取金、银、铂、钯等贵金属,贵金属中银的产量最高,约300 t,因此,为了最大限度回收铜阳极泥中的银,稀贵车间一直在不断的对生产工艺核心分银工序加强改进,由于最初的亚钠分银工艺存在浸出率低、分银精矿含银指标很高(>15 kg/t)、管道容易结晶堵塞、甲醛还原分银液得到的沉银后液无法有效循环利用、沉银后液中钠离子偏高而造成污水处理成本高等一系列问题致使银的回收率偏低、职工的劳动强度较大、生产效率偏低、银产量的生产任务压力大,均给车间带来了很大的困扰。通过将亚钠分银工艺改成氨浸分银工艺后,提高了银的浸出率,分银精矿含银指标可以较好的控制在≤7.5 kg/t,又通过引进脱氨塔处理含氨废水的工艺,不仅可以处理沉银后液,而且回收了沉银后液中的氨,生产出了高浓度的氨水继续返回分银工序进行氨浸分银,提高了生产效率,降低了生产成本[1-4]。

1 试 验

1.1 现有氨浸分银的方法

稀贵金属车间通过铜阳极泥回转窑焙烧工序-蒸硒渣分铜工序-分铜渣分金工序,流程如图1所示,将银富集到分金渣中,进行氨浸分银工序,得到最后的尾渣即分银精矿。由于脱氨塔生产的氨水满足不了实际生产,因此,一分银反应釜中先加入一定量的氨水,然后向反应釜中补水到25 m3,再通入一定量的液氨,保证一分银反应釜中总氨量达到2 350 kg后停止通氨,常温条件下继续搅拌反应4 h后压滤、洗涤、取样化验分银精矿中银指标,若分银精矿含银指标≤7.5 kg/t,则集中外销;分银精矿含银指标>7.5 kg/t,则集中二次分银。

图1 氨水与液氨联合分银的工艺路线

1.2 分银工序的生产现状

目前,稀贵金属车间在长期的实际生产中,采用氨浸分银工艺,虽然彻底解决了亚钠分银工艺的缺点,但是也带来了新的问题,由于每天脱氨塔生产的氨水量有限,为了保证一分银反应釜中总氨量达到2 350 kg,主要依靠液氨站的持续供应液氨来保证每年分银工序的生产,但是液氨站在生产厂区内属于重大危险源,每年需要花费大量的人力、物力、停产等措施针对液氨站进行检修定期维护,以确保其安全性。另外,由于氨容易挥发的特点,在分银工序正常生产期间,氨气散排较为严重,对职工的身体健康、周边环境构成了较大的威胁。

1.3 试验方法

根据实际生产一反应釜蒸硒渣投料量及理论值推算只需421.5 kg总氨量,但实际生产的总氨量为2 350 kg/反应釜,约是理论量的5.6倍,因此,在保证分银精矿含银指标≤7.5 kg/t的基础上,每一分银反应釜的生产条件为:先在反应釜中加入一定量的氨水(脱氨塔生产的氨水),然后釜中补水到25 m3,最后通入一定量的液氨,保证每反应釜的总氨量达到生产要求后继续搅拌4 h,压滤、洗涤,得到分银精矿。考察总氨量分别为1 500 kg/反应釜、1 700 kg/反应釜、1 800 kg/反应釜、1 900 kg/反应釜、2 000 kg/反应釜对分银工序的影响;另外,分析氨水分银代替氨水与液氨联合分银的可行性,为取消重大危险源液氨站提供理论指导。

1.4 试验原理

1.脱氨塔。脱氨塔处理沉银后液如图2所示,沉银后液进入脱氨塔,根据氨在溶液中高温条件下挥发的原理回收沉银后液中氨,再降低温度冷凝得到高浓度的氨水,氨在水中的化学平衡式如下[5-6]:

图2 脱氨塔处理沉银后液流程

2.分银工序。氨浸分银的目的是保证分金渣中氯化银被浸出,进入溶液中,主要化学式如下:

水合肼沉银的目的是将溶液中银全部还原沉淀,得到高品位的粗银粉,银氨络离子中氨重新被释放,进入溶液中,主要化学式如下:

2 结果与讨论

2.1 总氨量1 500 kg分银试验

2.1.1 氨水+液氨联合试验

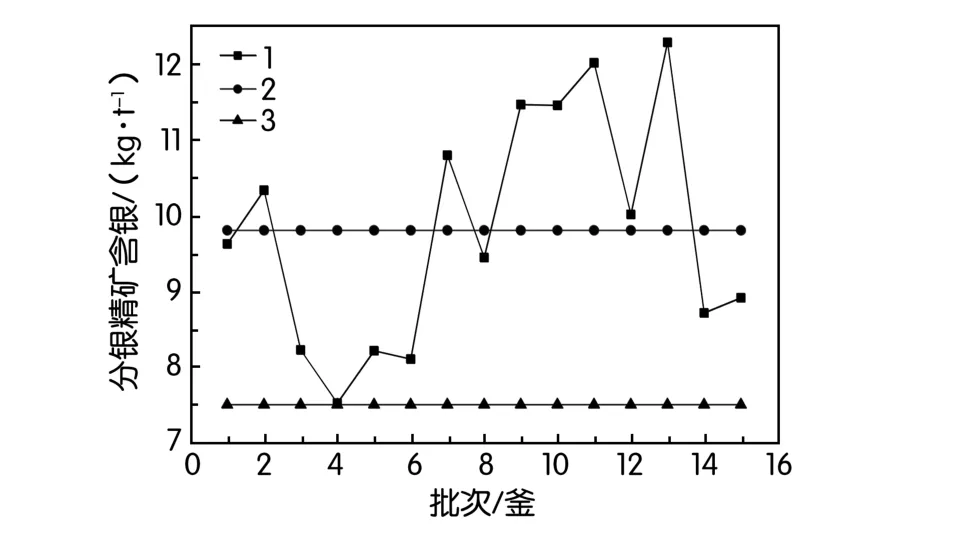

氨水与液氨联合分银试验结果如图3所示,曲线1为工业生产上15釜的分银工序生产得到的分银精矿含银情况。曲线2为15釜的分银工序生产得到的分银精矿含银平均值9.80 kg/t。曲线3为工业生产上要求分银精矿含银指标≤7.5 kg/t。图中可以看出分银精矿含银均>7.5 kg/t,且波动较大,说明在分银的整个过程中,氨的利用率很低。

图3 氨水与液氨联合分银

2.1.2 氨水试验

氨水分银试验结果如图4所示,曲线1为工业生产上5釜的分银工序生产得到的分银精矿含银情况,每一分银反应釜的分银条件为:在反应釜中加入一定量的氨水(脱氨塔生产的氨水),保证每反应釜的总氨量达到1 500 kg,再对反应釜补水到25 m3后继续搅拌4 h,压滤、洗涤,得到分银精矿。曲线2为5釜的分银工序生产得到的分银精矿含银平均值8.73 kg/t。曲线3为工业生产上要求分银精矿含银指标≤7.5 kg/t。图中可以看出,不加入液氨,只用氨水分银,在同样的总氨量条件下,分银精矿含银均值更低,且有1反应釜的分银精矿含银<7.5 kg/t,证明只用氨水分银,氨的利用率更高。因此,后续1 700 kg/反应釜、1 800 kg/反应釜、1 900 kg/反应釜、2 000 kg/反应釜总氨量试验中不再单独进行氨水试验。

图4 氨水分银

2.2 总氨量1 700 kg分银试验

氨量1 700 kg分银试验结果如图5所示,曲线1为工业生产上9釜的分银工序生产得到的分银精矿含银情况。曲线2为9釜的分银工序生产得到的分银精矿含银平均值9.12 kg/t。曲线3为工业生产上要求分银精矿含银指标≤7.5 kg/t。图中可以看出在总氨量不变的基础上,补入的液氨越多,分银精矿含银指标越高,说明在分银的整个过程中,使用液氨不利于降低分银精矿含银指标。

图5 氨量1 700 kg分银

2.3 总氨量1 800 kg分银试验

氨量1 800 kg分银试验结果如图6所示,曲线1为工业生产上18釜的分银工序生产得到的分银精矿含银情况。曲线2为18釜的分银工序生产得到的分银精矿含银平均值8.65 kg/t。曲线3为工业生产上要求分银精矿含银指标≤7.5 kg/t。图中可以看出在总氨量不变的基础上,补入的液氨越多,分银精矿含银指标越高,当液氨的补充在0~640 kg之间时,分银精矿含银均<7.5 kg/t,尤其是不加液氨,全部用氨水分银,分银精矿含银为4.45 kg/t,说明氨水的分银效果很好;当液氨的补充>640 kg后,分银精矿含银均>7.5 kg/t,说明液氨在反应釜中并未参与反应,直接散排到空气中,致使氨的利用率很低,造成分银精矿含银指标越来越高。

图6 氨量1 800 kg分银

2.4 总氨量1 900 kg分银试验

氨量1 900 kg分银试验结果如图7所示,曲线1为工业生产上29釜的分银工序生产得到的分银精矿含银情况。曲线2为29釜的分银工序生产得到的分银精矿含银平均值7.65 kg/t。曲线3为工业生产上要求分银精矿含银指标≤7.5 kg/t。图中可以看出在总氨量不变的基础上,补入的液氨越多,分银精矿含银指标越高,当液氨的补充在0~520 kg之间时,分银精矿含银均<7.5 kg/t,尤其是不加液氨,全部用氨水分银,分银精矿含银为3.52 kg/t,说明氨水的分银效果很好;当液氨的补充>520 kg后,分银精矿含银均>7.5 kg/t,说明随着反应釜中氨的溶解度的饱和,大部分液氨在反应釜中并未参与反应,直接散排到空气中,致使氨的利用率很低,造成分银精矿含银指标越来越高。

图7 氨量1 900 kg分银

2.5 总氨量2 000 kg分银试验

氨量2 000 kg分银试验结果如图8所示,曲线1为工业生产上26釜的分银工序生产得到的分银精矿含银情况。曲线2为26釜的分银工序生产得到的分银精矿含银平均值6.23 kg/t。曲线3为工业生产上要求分银精矿含银指标≤7.5 kg/t。图中可以看出在总氨量不变的基础上,补入的液氨越多,分银精矿含银指标越高,当液氨的补充在0~788 kg之间时,分银精矿含银均<7.5 kg/t,尤其是不加液氨,全部用氨水分银,分银精矿含银为3.11 kg/t,说明氨水的分银效果很好;当液氨的补充>788 kg后,分银精矿含银均>7.5 kg/t,说明随着反应釜中氨的溶解度的饱和,大部分液氨在反应釜中并未参与反应,直接散排到空气中,致使氨的利用率很低,造成分银精矿含银指标越来越高。

图8 氨量2 000 kg分银

2.6 氨水与液氨分银的对比

分银精矿含银与总氨量的关系如图9所示,曲线1为在分银反应釜中加入氨水,不加液氨的试验结果;曲线2为在分银反应釜中加入氨水与液氨联合分银的试验结果;曲线3为工业生产上要求分银精矿含银指标≤7.5 kg/t。从图中可知,不论是选择氨水分银还是氨水与液氨联合分银,随着总氨量的增加,分银精矿含银逐渐降低,但是氨水分银所得分银精矿含银指标均低于氨水与液氨联合分银所得分银精矿含银指标,且根据曲线1与曲线3的交点判断,氨水分银的总氨量达到1 600 kg时,所得的分银精矿含银≤7.5 kg/t;根据曲线2与曲线3的交点判断,氨水与液氨联合分银的总氨量>1 900 kg时,分银精矿含银≤7.5 kg/t。说明氨水分银远强于氨水与液氨联合分银,因此,为了保证分银精矿含银指标稳定≤7.5 kg/t,实际分银工序的生产改为采用总氨量1 700 kg的氨水分银,分银反应釜密封处理,降低氨的散排,为后续进一步降低单釜的分银总氨量。

图9 分银精矿含银与总氨量的关系

2.7 分银工序的改进

氨水分银的改进工艺路线如图10所示,通过总氨量1 500~2 000 kg分银试验证明了氨水分银效果远高于氨水与液氨联合分银,因此,取消液氨站,直接购买工业级氨水(≥25%)与脱氨塔生产的氨水混合后进入分银工序。

图10 氨水分银的工艺路线

3 经济效益

取消液氨站,每年节约维护费用约10万元;由外购氨水代替液氨,氨水的市场价1 900元/t,液氨的市场价达到3 400元/t,每年分银工序约647釜,按照降低氨量650 kg/反应釜计算,则每年减少420.55 t氨量,因此,在国家不断严格的安全环保双重压力下,厂区内重大危险源液氨站的取消对于企业的长期发展意义重大,每年仅在分银工序生产上至少可以降低成本144万元。

4 结 论

1.通过总氨量1 500~2 000 kg/反应釜的工业分银试验证明了液氨相对于氨水更容易散排,是分银精矿含银指标波动较大的原因,且全部氨水分银效果远高于氨水与液氨联合分银。

2.取消液氨站,选择外购工业级氨水是可行的,可以彻底解决重大危险源的问题。

3.在现有的生产条件下,选择总氨量1 700 kg/反应釜较为合适,若分银反应釜密封处理,有利于进一步降低分银精矿含银指标与单釜总氨量。

4.选择氨水分银,每年在分银工序上至少可以节约生产成本144万元。