基于状态观测器的电镀液温度状态反馈控制系统

李中望

(1.芜湖职业技术学院 电气工程学院,安徽 芜湖 241006; (2.东南大学复杂系统与网络科学研究中心,江苏 南京 210096)

在电镀过程中,电镀液温度的控制非常关键。电镀液需要在一定温度下工作,而且按照电镀对象的不同,不同种类的电镀液要求的工作温度也不同[1]。例如在进行电镀硬铬产品时,电镀槽液的温度一般要求在50 ~ 55 °C,而进行电镀铜时,电镀槽液温度大致控制在22 ~ 23 °C。温度的良好控制可以有力保证电镀均匀性。电镀液温度过高或者过低都会带来严重的问题。如对于电镀镍而言,电镀液温度过高会导致镀层发花,电镀液温度过低则引起镀层平整性不足、光亮度差等问题[2]。

目前,在许多电镀生产线中的温度控制仍然过度依赖工程技术人员的经验,一些生产线虽然引入了各种控制器来自动调节电镀液温度,但在实际应用中仍然需要耗费大量时间调整比例-积分-微分参数来提升控制效果[3]。考虑到实际生产线中镀槽形状各异,生产环境也各不相同,镀液温度控制具有时变性、滞后性等特点,本文针对电镀液温度控制系统,通过应用系统中的各个状态向量的线性反馈实现闭环控制,即状态反馈控制。状态反馈比传统的闭环控制具有更好的特性[4-5]。

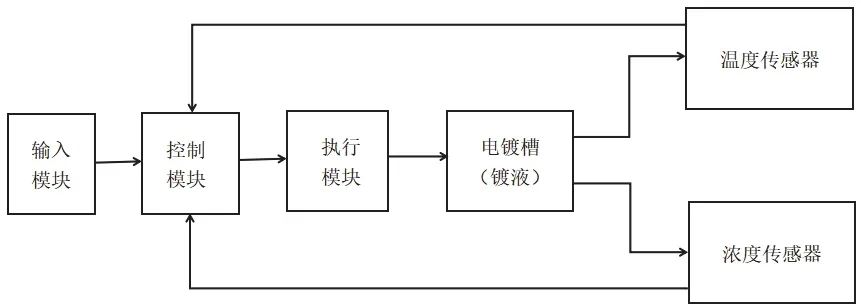

1 电镀液温度控制系统的基本结构

控制对象是电镀槽中的槽液,在电镀槽底端设置电加热盘,用于对电镀液进行温度调节。在电镀槽内设置温度传感器,实时检测和反馈槽液温度。考虑到电镀过程中镀液浓度也会随着镀液温度发生变化,可另外设置液体浓度传感器,实时采集浓度信息。系统基本结构如图1 所示。

系统工作时,温度传感器和浓度传感器持续检测电镀槽内电镀液的温度和浓度,采集到的数据会实时传送到系统控制模块。控制模块根据预设数据和实时检测到的数据,对电镀槽进行精准的控制。执行 模块包括电加热盘和注液泵(电镀原液和稀释剂)。控制模块根据接收到的温度信号,发出控制指令调节电加热盘的功率以实现对电镀槽液的温度进行必要的调节,而一旦检测到镀液浓度与标准值发生偏离,控制模块则会发出指令给相应的电机驱动器,驱动电镀原液泵和稀释剂泵动作,调整电镀液浓度[6]。经过控制,能够保证电镀工作效果更加优异,同时也有利于环境保护,提升经济效益。

图1 系统的基本结构 Figure 1 Basic structure of the system

2 镀液温度控制方法

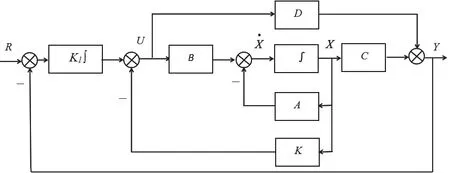

对于大多数具有自衡特性的控制对象来说,由于使用纯比例控制器,控制本质为有静差控制。为了实现无静差,在系统中串入积分器,如图2 所示[7]。

图2 基于无静差的状态反馈控制系统基本方框图 Figure 2 Basic block diagram of the state feedback control system based on zero steady-state error

假设电镀液温度控制系统的状态方程为:

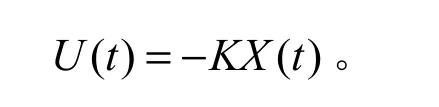

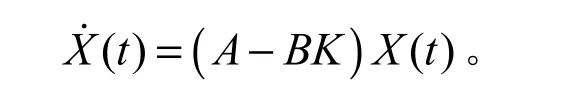

实施状态反馈控制后有:

可以归纳出:

可以解出系统解析解:

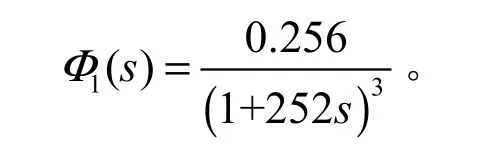

某电镀生产线电镀液温控系统传递函数为:

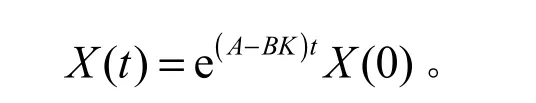

进行状态反馈控制,系统阻尼比ξ控制在0.5,调节时间st设为300,以控制控制器输出(误差带定义为±5%,无阻尼自然振荡角频率nω= 0.02),系统经过状态反馈后,得到的特征方程为:

展开得到特征方程:

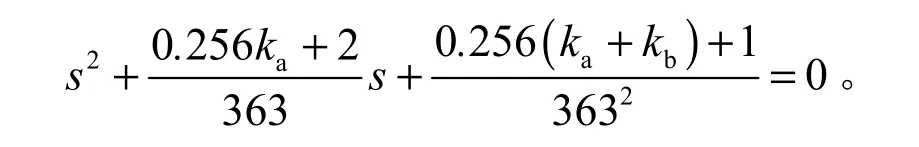

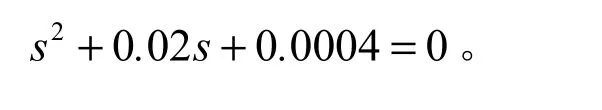

根据电镀液温度控制系统的期望性能指标,得到期望的特征方程为:

应用待定系数法得到:

解出状态反馈增益矩阵:

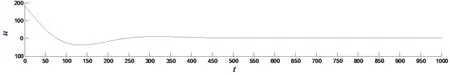

对该状态反馈控制系统进行MATLAB 仿真,得到输入变量仿真曲线如图3 所示,其中横坐标t为时间轴,纵坐标u为状态反馈系统的输入变量。

图3 状态反馈系统输入变量仿真曲线 Figure 3 Simulation curve of input variables of state feedback system

针对系统输出,通过仿真得到控制过程中的输出变量曲线如图4 所示,其中纵坐标y代表系统输出。可以看到,系统的控制品质达到指标要求。

图4 状态反馈系统输出变量仿真曲线 Figure 4 Simulation curve of output variables of state feedback system

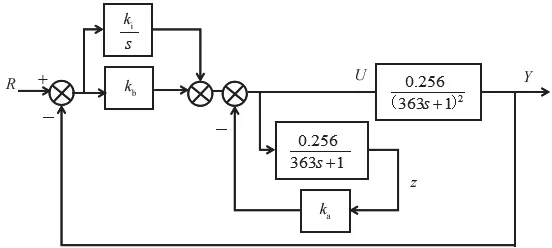

在镀液温度控制中实现状态反馈的基本前提是要求状态变量在物理上可量测,或者根据系统输出量和控制量将系统的状态X构造出来,即采用观测器实现状态反馈。首先应用与状态反馈增益并联的方式,如图5 所示,并入积分环节与原状态反馈增益组合形成比例积分调节器。

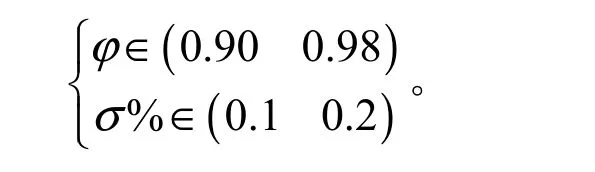

设此时系统指标为:

其中,φ和σ%分别为阶跃响应曲线衰减率和最大超调量。

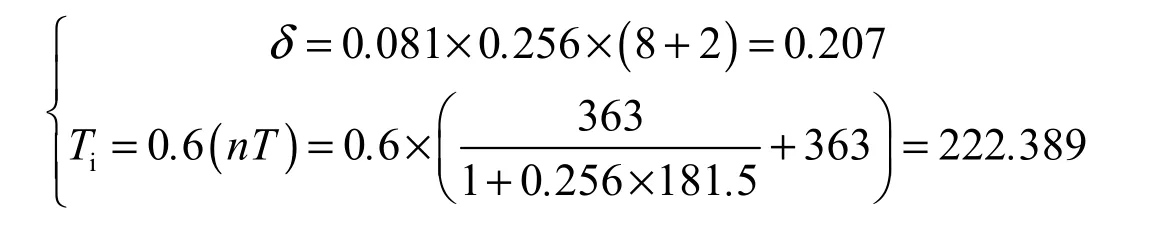

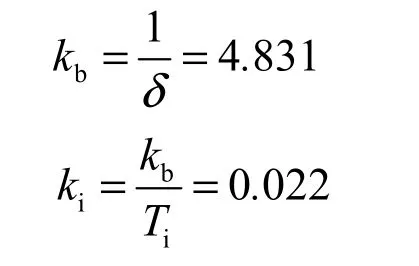

根据经验公式整定比例增益bk和积分速度常数ik,ik的初始参数δ和iT(不考虑延迟)。

图5 并联状态反馈增益的系统框图 Figure 5 System block diagram of parallel state feedback gain

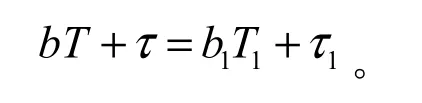

在工业现场,电镀液温度往往具有大滞后性,为了简化系统设计,可以去掉滞后,同时相应提升系统阶次(对于带有状态观测器的状态反馈控制系统,阶数为原系统和观测器的阶数之和)可以维持较高的 系统精度[8-9]。如果系统传递函数为(其中τ为延迟时间常数),那么可以转换成两者间的参数关系如下:

去掉滞后,即令时间常数10τ= ,则:

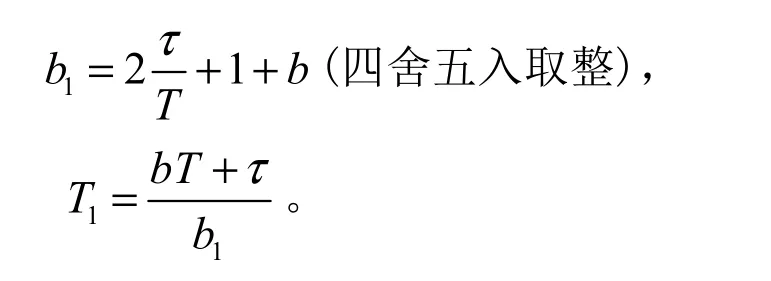

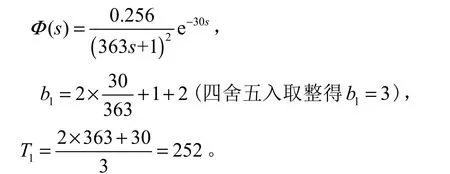

设具有滞后特性的镀液温度控制系统传递函数为:

所以系统除滞后的传递函数为:

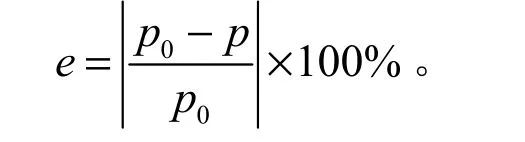

通过MATLAB 得到消除滞后前后的曲线如图6 所示,其中横坐标为时间,纵坐标为阶跃响应值。可以看到转换前后仿真曲线的拟合度非常高。拟合的质量用相对作用强度e来表示:

其中0p表示系统观测数据下的作用强度;p表示观测模型下的作用强度。通过仿真可以计算出相对作用强度为0.6202,转换后的传递函数表现出较好的替代性。

图6 转换前后的仿真曲线 Figure 6 Simulation curves before and after conversion

3 结语

镀液温度控制是保证电镀质量的关键因素。基于状态观测器对电镀液温度实施状态反馈控制,比普通的输出反馈控制具有更好的特性,适应性也更强。通过加入积分环节可以实现无静差,同时可以根据需要对具有滞后环节的系统传递函数进行转换处理。这为未来本领域相关技术问题提供了一种可行的解决方案。