电镀废水零排放工程实例

王鹏飞,左志华,时鹏辉, *,徐群杰 (.上海电力大学,上海 00090;.江苏中远稀土新材料有限公司,江苏 镇江 00)

电镀废水因含有大量氰化物、重金属离子、难降解有机物等物质,一直是废水处理的难点。电镀废水中的污染物若不能被有效去除,则会对环境产生严重的危害,近一步危及人体健康[1-3]。

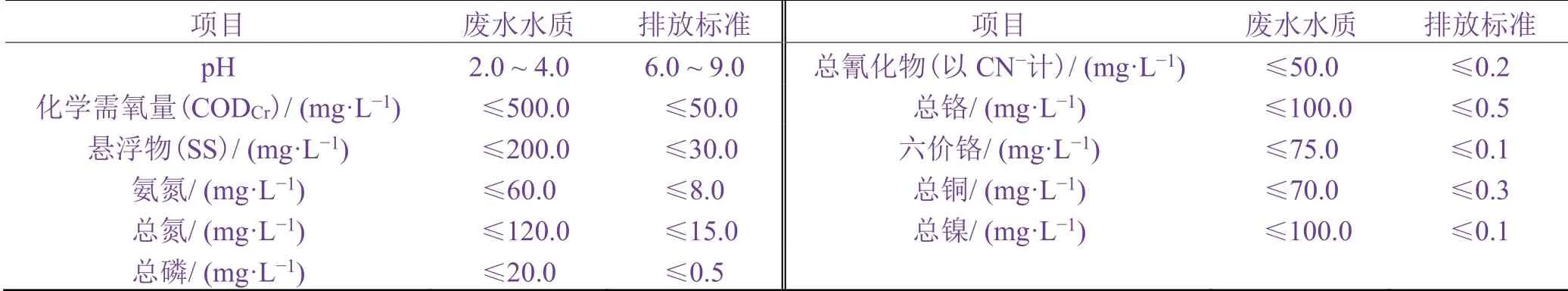

某电镀园区废水处理站的处理能力为3 000 m3/d,主要分为含氰废水、含油废水、含铬废水、含镍废水、含铜废水及混排废水6 类进行收集处理。混合原水水质检测数据见表1,执行《电镀污染物排放标准》(GB 21900-2008)“表3”排放标准。

表1 废水水质及排放标准 Table 1 Wastewater quality and discharge standards

1 工程概况

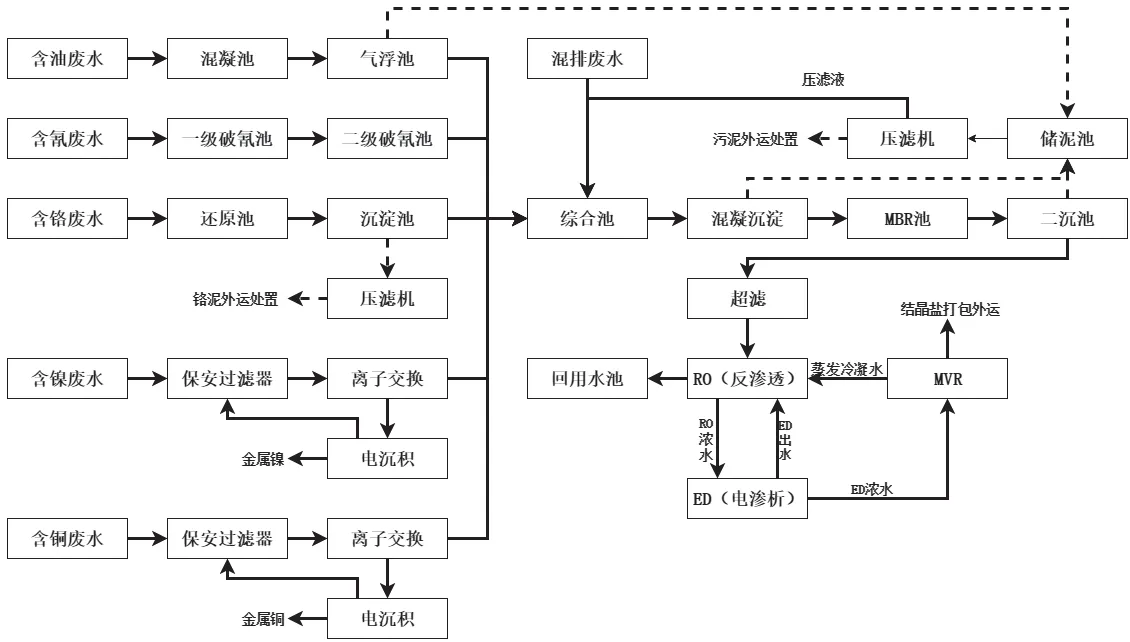

园区内有化学氧化、阳极氧化、镀锌镍合金、镀铬、镀铜、镀金、镀镍、镀银等企业产生的多种废水, 其中包括镀件清洗水、电镀前处理废水、冲洗水、各种槽液和排水。主要污染物包括铜、锌、铬、镍、磷、氨氮、氰化物以及阴离子表面活性剂(LAS)等,重金属种类多、总量高,污染物成分繁杂、可生化性差。针对这些特点,对废水施行分质分类前处理后,再统一进行回用处理,工艺流程如图1 所示。

图1 废水处理工艺流程 Figure 1 Wastewater treatment process

2 工艺说明

2.1 前处理系统

2.1.1 含氰废水预处理

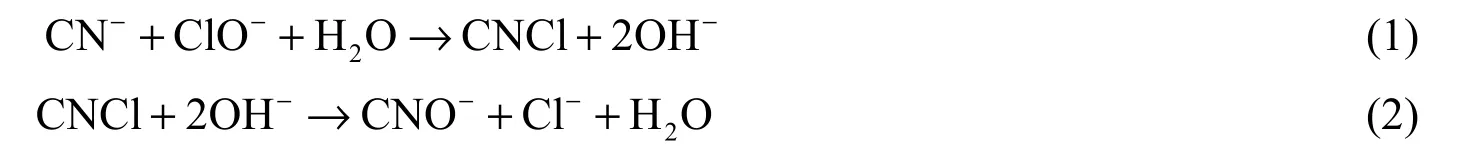

含氰废水采用碱性氯化法处理。以次氯酸钠为氧化剂,在碱性条件下最终将氰化物完全氧化为CO2与N2,达到无害化后汇入综合池。

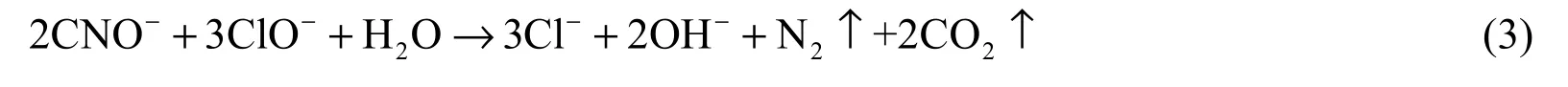

碱性氯化法破氰分为2 个阶段。第一阶段通过混合搅拌系统、pH 控制系统和氧化剂投加系统,采用NaOH 调节废水的pH 至10 ~ 11,通过ORP(氧化还原电位)于300 ~ 400 mV 之间来控制次氯酸钠的投加量后,搅拌反应30 min,将CN-氧化为CNO-,再进行二级氧化。

在第二阶段中,采用硫酸调节废水pH 至8 ~ 9,ORP 在600 ~ 650 mV 之间,搅拌反应30 min,将CNO-氧化为CO2和N2。至此含氰废水完成破氰,达到无害化。

2.1.2 含油废水前处理

含油废水经刮油机去除表面浮油,调节pH 后进入絮凝槽,投加PAC(聚合氯化铝)、PAM(聚丙烯酰胺)形成絮体,在后续气浮池中实现分离。

2.1.3 含铬废水预处理

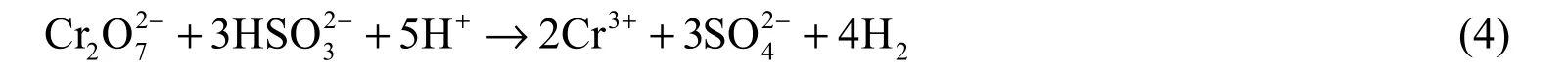

含铬废水通过硫酸控制pH 至2 ~ 3,投加亚硫酸钠控制ORP 在230 ~ 270 mV 之间,搅拌反应30 min,将Cr(VI)还原为Cr(III)后,通过投加NaOH 调节pH 至8 ~ 9,形成氢氧化铬沉淀,同时在反应池投加PAC、PAM 形成絮体,分离后汇入综合池。

2.1.4 含镍废水预处理

含镍废水经保安过滤器后进入树脂交换回收装置,吸附结束后采用硫酸钠溶液洗脱。洗脱液经电沉积系统提取金属镍,实现镍的回收。电沉积余液回流至保安过滤端,树脂交换后出水(其中Ni2+的质量浓度小于0.1 mg/L),汇入综合池。

2.1.5 含铜废水预处理

含铜废水经保安过滤器后进入树脂交换回收装置,吸附结束后采用硫酸钠溶液洗脱。洗脱液经电沉积系统提取金属铜,实现铜的回收。电沉积余液回流至保安过滤端,树脂交换后出水(其中Cu2+的质量浓度小于0.2 mg/L),汇入综合池。

2.2 回用系统预处理

2.2.1 工艺说明

前处理系统出水与混排废水汇入综合池,实现水质、水量均化后,通过投加氢氧化钠调节pH 为8 ~ 9,此时绝大部分金属离子以氢氧化物沉淀的形式析出,再经过PAC 的作用,金属氢氧化物颗粒形成絮体,同时加入PAM 助凝,通过沉淀实现金属离子的进一步去除。上清液进入生化处理系统。

生化处理系统采用MBR(膜生物反应器)工艺,考虑到进水中仍然会残留少量的配离子,选择污泥浓度较高、污泥龄较长、生物相更加丰富的MBR 系统对废水中的难降解有机物质进行有效降解。经生化处理系统后的废水进入回用系统。

2.2.2 主要设备

综合池:1 座,尺寸17 m × 14 m × 5 m,有效容积2 000 m3,有效水深4.5 m,水力停留时间4.0 h,主体为钢筋混凝土,玻璃钢内衬防腐。

预处理混凝池:1 座,尺寸3 m × 5 m × 5 m,有效容积62.5 m3,有效水深4.5 m,水力停留时间0.5 h,主体为钢筋混凝土,玻璃钢内衬防腐。

预处理沉淀池:1 座,尺寸4 m × 6 m × 5 m,有效容积125 m3,有效水深4.5 m,水力停留时间1.0 h,主体为钢筋混凝土,玻璃钢内衬防腐。

MBR 池:共两格,总容积750 m3,单格有效容积为375 m3,单格尺寸10 m × 9 m × 5 m,水力停留时间6.0 h,主体为钢筋混凝土,玻璃钢内衬防腐。

2.3 回用系统

2.3.1 工艺说明

通过混凝沉降和MBR 系统处理后,废水部分指标已能够达到《电镀污染物排放标准》的“表3”要求。但考虑到回用,添加超滤和反渗透装置对生化处理系统的出水作进一步的处理。生化处理系统出水通过超滤装置去除废水中的胶体、悬浮物、大分子等杂质,超滤浓水回流至预处理系统,超滤出水进入一级反渗透系统,反渗透产水回用。

2.3.2 主要设备

回用系统的主要组件为超滤膜与反渗透膜。超滤膜采用PVDF(聚偏二氟乙烯)膜,超滤总产水量为125 m3/h,共设3 套机组并联运行。反渗透膜采用聚酰胺卷式复合膜,并联设置5 套出水为25 m3/h 的反渗透装置。

2.4 浓水处理系统

反渗透浓水通过电渗析进一步浓缩后进入MVR(机械式蒸汽再压缩)系统实现盐水分离,从而降低蒸发成本,随之产生的晶体盐密封外运处置,电渗析出水与蒸发冷凝水回流至反渗透处理后实现回用,最终达到废水零排放的效果。

3 运行效果

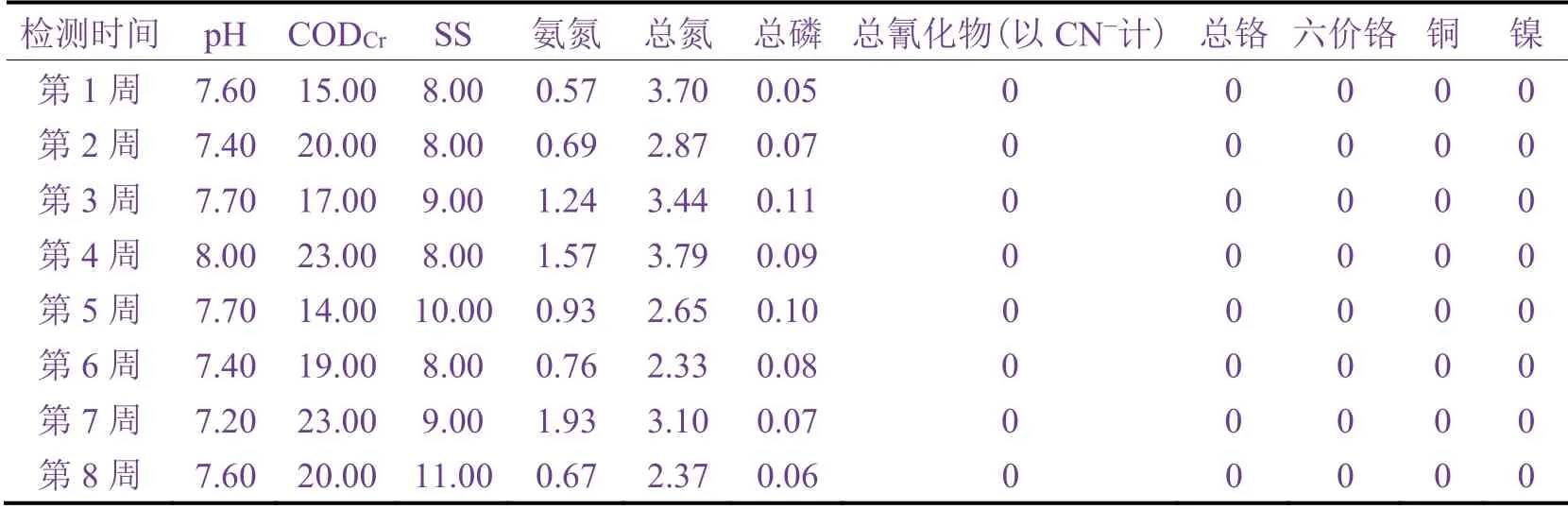

整套工艺采用PLC(可编程逻辑控制器)控制,在减少人力成本的基础上,前处理系统、回用系统和浓水处理系统均能稳定发挥各自的功能。该项目工程自建成投运以来,运行正常且回用水质稳定。每周对回用水取样检测,连续8 周的检测数据见表2。水质不仅满足《电镀污染物排放标准》的“表3”要求,且能够作为生产用水回用至电镀生产线。该工程的运行费用主要包括药剂费、电费、人工费以及设备维护费用,合计约10.26 元/t。

表2 系统出水水质 Table 2 Water quality of the effluent from the wastewater treatment system (单位均为mg/L,pH 除外)

4 结论

(1) 根据电镀废水水质的特点,对含氰废水、含油废水、含铬废水、含镍废水和含铜废水进行分类前处理后,与混排废水混合进行混凝沉降-MBR 法预处理,采用超滤和反渗透装置对废水作进一步处理实现回用,反渗透浓水则采用电渗析-MVR 蒸发工艺实现脱盐后再次进入反渗透装置处理以实现回用。

(2) 针对含镍废水和含铜废水,在树脂交换-电积法回收处理后,其中Ni2+和Cu2+的含量分别低于0.1 mg/L 和0.2 mg/L,实现了金属的有效回收。

(3) 反渗透所产生的浓水通过电渗析的二次浓缩后,极大地降低了MVR 蒸发系统的负荷,有效降低了运行成本。

(4) 回用水不仅满足《电镀污染排放标准》的“表3”要求,而且能够作为生产用水回用至电镀生产线。该工程的运行费用约为10.26 元/t。