铁路货车检修工位制节拍化生产的构建

蒲学超

(中车贵阳车辆有限公司 贵州贵阳 550000)

一、现有生产特点及存在的问题

铁路货车企业多属于多品种、小批量的货车检修生产企业,铁路货车修理、新造业务多处于共线生产,各企业均存在因检修车程度问题影响整体节拍,导致生产异常、工序间等待时间长、节拍不匹配等现象。部分工序在产积压多,加班现象严重。特别是当修理和新造任务集中时,问题更加突出,往往采用停修理保新造的做法,影响企业整体生产效率,也存在部分特种车型检修不能满足用户要求,影响企业信誉,从而影响公司整体生产效率和生产成本。

二、铁路货车检修工位制节拍化生产的构建

(一)确定“主线工位制节拍化生产,副线模块化运行”的生产模式

为实现工位制节拍化生产,根据工位和节拍的定义和公司铁路货车检修工艺流程的特点,并结合公司现有资源。确定采取“主线工位制节拍化生产,副线模块化运行”的生产模式进行工位切分。对原有工位进行重新优化,进一步优化工位作业内容。主要从三个方面进行优化。一是确定主流程工位节拍时间:以每日有效工作时间7小时、日需求50辆计算,T(节拍时间)=420/50=8.5分钟。二是确定配件检修工位节拍,由于配件检修的特殊性,不同配件的检修时间不一致,因此对配件进行模块管理,以日产50辆铁路货车为需求,可结合产品期量、报废率等自行确定。三是确定主线、副线工位,重点依据是否可实现工位制节拍化生产、是否直接影响上下工序、主要关键工序等内容来确定主线与副线,通过工位写实,并结合公司现有生产实际情况,最后确定副线主要模块是以配件检修为主,将分解、组装均纳入主线范围。

(二)有效搭配开工车型

拆车工位是公司铁路货车检修的第一道工序,也一直是公司的瓶颈工序,产生的主要原因有两方面,一是后工序堵塞,使车辆无法顺利向后工序流动,造成工位等待现象;二是由于不同类型车辆的拆车作业内容不一样,相应的作业时间也大不相同,因此在开工车的车型排列上就显得至关重要。为进一步明确各车型的作业内容和作业时间,对拆车工位进行现场写实,通过写实发现棚车和集装箱共用平车的拆车作业时间比其他车型多30分钟左右,如在排产时不考虑该问题,连续安排棚车和集装箱共用平车时,该工位就会出现堵塞现象,造成下工序等待,影响整体生产节拍。

根据写实结果和公司现有拆车工序的能力,结合入厂车的各种情况,每天由生产调度下达开工车总计划和车型搭配计划给机车调度,机车调度根据下达的日计划进行车型排列,杜绝以往机车调度随意拉车的行为,实现按要求分批进车,使拆车工位的各型车节拍相对一致,减少工位的等待现象。

(三)优化工位作业内容

重点对车体检修工位作业内容的优化。车体检修车间,主要负责车体分解、修理和组装等工作。多年来,由于车况的破损程度不一样,每辆车的检修节拍也不一致。在车体检修工位主要是车体分解、对装、焊接、组装的混合作业,现场非常混乱,同时在进行车体修理时常出现分解不到位的现象,就会在车体检修工位进行二次分解,造成重复作业。因此,车体检修一直是制约公司生产的重要瓶颈。

产生的主要原因有二方面:一是检修台位较少,只有45个台位,加上检修程度不同,按照原有的生产组织方式,检修车在一天内很难完成,这样就必将造成当天拆完的车无法进入工作台位,影响生产效率。二是在车体检修工位存在分解、对装、焊接、组装等作业内容,这些均是交叉作业,对天车、工装等资源均存在共用的现象,常出现相互等待的现象,影响自身的生产效率。因此,车体检修的瓶颈问题直接影响整个主线的生产,并会影响公司生产任务的完成。

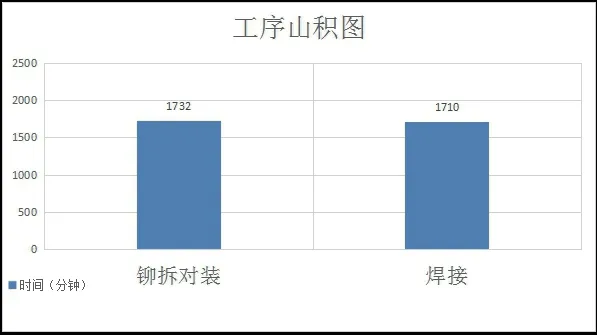

为解决瓶颈问题,重点对铆拆、对装、焊接作业内容进行写实分析,得出工序山积图(单人作业的情况下),详细情况见图1。从图中可以看出骨架对装作业时间是1860分钟,焊接的作业时间是2040分钟,两工序的时间相差不大,铆拆作业时间是305分钟,与对装及焊接作业时间相比,分别只为后两者的六分之一左右。铆拆作业主要在铆拆厂房内完成,而对装及焊接作业均是在三个检修工位完成,这就导致生产瓶颈集中在检修工位。由此得出,影响车体检修的主要原因是工位节拍不一致,铁路货车车体检修的铆拆作业时间过短,而对装及焊接作业时间过长。

图1 铆拆、对装、焊接工序山积图

为解决上述问题,根据写实的具体情况,对对装和焊接工序的作业内容进行分解,决定将对装作业前移至铆拆工位,与铆拆工位合并,将对装工位现有人员分配至铆拆和焊接工位。将铆拆对装工位进一步细化,明确其详细的作业内容,一是负责对车体钢结构的挖补截换部位、小配件、中小门等进行分解,车体预调修、板材及型材的对装(需进行对装焊接),大程度车地板、侧梁的焊接,并根据车型品种的不同进行动态调整。二是大程度车型的组装作业,需保证对装作业的精确性,保证一次合格率。各个安装小配件(包含车内外)的地方需将焊疤、氧化渣等清理干净。作业内容调整后的工序山积图(单人作业的情况下)见图2。

图2 铆拆对装、焊接工序山积图

通过车体检修工艺的重新优化,可有效杜绝对装时的二次切割,减少原有车体检修工位的作业内容,车体检修工位就只进行组装和焊接作业,不受车型和检修程度的影响。同时还进一步规范了物料的存储问题,现场环境得到显著提升;生产节拍基本保持一致,实现车体检修节拍化生产。

(四)转向架落成线优化

转向架组装、落成工艺主要是采取传统的“地摊式”手工作业,劳动强度大,工序在产积压严重,物流来回倒运次数多,生产效率低,完全不符合工位制节拍化生产的要求。主要存在三个方面问题:一是生产过程中对天车依赖性大,在转向架组装过程中完成一个转向架的组装作业至少要天车吊运20次左右。二是在转向架组装过程中主要是依靠人员和天车配合作业,大部分中小配件是靠人工搬运完成(例如心盘、承载鞍、交叉杆、制动梁等),一辆车的中小配件重量约1.76吨,如一天按照50辆计算,一天的搬运量将高达88吨,工人劳动强度相当大。三是由于采取的是“地摊式”手工作业,现场预组装的转向架、配件等物资需要存放,由于场地问题,预组装的转向架的堆放需要存放3层,由天车负责吊运,因此,在来回吊运过程中存在一定的安全风险和资金占用。

通过以上对转向架落成线存在的问题分析,工艺改造主要从解决物流、生产过程依赖天车及劳动强度高等方面入手。将运用节拍化流水线的思维来考虑,决定对转向架落成线进行改造,一是设置摇枕、侧架专用传送线,用于摇枕、侧架从油漆工序到组装工序的输送,代替现有的摇枕、侧架装框后用运输平车倒运到组装工序的工作方式;二是增加摇枕、侧架组装机1套用于摇枕、侧架的组装,代替原有采用天车组装的方式;三是增加转向架悬挂式循环输送线1条,其中包括悬挂机械手14台,该输送线用于转向架组装及落成时各工序间的运输,并实现转向架与轮轴落成。四是增加2台悬臂吊用于制动梁、承载鞍等中小配件的上料组装。

三、结束语

公司通过铁路货车检修工位制节拍化生产的构建,并通过一年的运行,生产效率显著提升。2019铁路货车检修平均日产量达到50.5辆,货车检修生产效率比2018年提高15%;铁路货车厂修的平均在修周期从6.93天缩短到目前的5.9天。充分证明,铁路货车检修工位制节拍化生产的构建有效,提高了企业现有资源的利用率,缩短了产品制造周期,建立了高效的铁路货车检修制造平台,有效提升了企业效率和效益,在同行业中值得总结学习并提升推广运用。