射频技术对鲜榨籽瓜汁杀菌效果和风味的影响

李晓伟,吴劲锋,黄晓鹏,徐彦瑞,毛雪杰,常兵兵

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

籽用西瓜(Citrulluslanatus.ssp.var.megalaspermus.LinetChao),别名籽瓜(Seed-used melon),属于葫芦科(Cucurbitaceae)一年生草本植物。籽瓜汁是一种低酸热敏性果汁,由于加工技术本身缺陷,在加热处理过程中不能有效钝化籽瓜中与产品品质相关的酶,包括多酚氧化酶、过氧化物酶以及脂肪氧合酶等[1-5],这些化合物容易产生煮熟味和各种异味,而且化合物自身还能发生一系列的反应使籽瓜汁风味快速劣变[6],导致其无法使用传统热杀菌技术。解决籽瓜汁“热异味”问题是实现籽瓜综合利用的关键,国内外科研人员通过添加抗菌剂、增稠剂等方法,对西瓜等葫芦科作物果汁进行处理,这些方法在一定程度上保持了果汁原有品质,但存在失去果汁原有风味的缺陷,使籽瓜汁的加工利用一直无法实现工业化[7-8]。目前,在籽瓜汁非热杀菌的应用方面前人已有了一些基础研究,如吴劲锋团队将籽瓜经破碎、固液分离得到的籽瓜细胞水、籽瓜膳食纤维、籽瓜浓缩浆和籽瓜水等籽瓜系列副产品利用臭氧、紫外等方式对其进行灭菌处理,实现了籽瓜的综合利用[9-14]。李永春等利用微波技术对籽瓜汁进行处理,发现微波功率越大,时间越长,越能有效抑制或钝化籽瓜多酚氧化酶的活性[15]。张波波等使用超高压及超高温瞬时灭菌技术对西瓜饮料进行了研究,结果表明:600 MPa、60 min HHP处理后西瓜汁中的微生物指标均符合《果、蔬汁饮料卫生标准》的要求,并对西瓜汁风味化合物含量影响较小[16]。但由于高温作用,未能有效抑制异味化合物的生成,从而未能有效解决籽瓜汁“热异味”问题。

射频技术(radio frequency,RF)作为一种新型电磁加热灭菌技术,利用频率在3 MHz~300 GHz之间的高频电磁波,引起微生物体内极性分子和带电离子往复运动使细胞膜的薄弱部位穿孔,导致细胞膜表面裂解,使微生物生理功能紊乱而致死[17-18]。其作用机理与微波[19]类似,但由于射频较微波频率低,波长更长,容易使微生物细胞膜破裂并致死。射频灭菌过程可使物料均匀通过电磁波,对不同介质特性的物料有不同的作用,且不受物料形状影响,这使其在液体食品加热杀菌上更具有优势[20-21]。白静等利用射频对苹果汁中鲁氏接合酵母进行了研究[22]。吕晓英等运用射频技术对猕猴桃进行处理,结果表明相比巴氏杀菌,射频杀菌能更好地保持猕猴桃汁中维生素C[23]。侯全等进行菠萝罐头射频杀菌工艺研究,结果表明经射频处理的菠萝样品,其灭菌效果要优于水浴热力杀菌而理化性质没有显著的变化[24]。然而未见射频杀菌技术对葫芦科等热敏性农作物进行处理的相关报道。由于射频处理温度较低,所以对籽瓜汁灭菌来说,射频杀菌技术是一种较好的选择。因此,本研究采用射频技术对鲜榨籽瓜汁进行处理,研究杀菌效果的同时,分析处理前后籽瓜汁的理化指标及风味的变化。本研究可为射频对籽瓜汁微生物杀灭方面的应用提供理论依据。

1 试验材料与方法

1.1 试验材料与仪器

籽瓜(靖远一号),购于甘肃靖远县高湾乡,当季产,无损伤;主要试剂为平板计数琼脂(英博生化)。

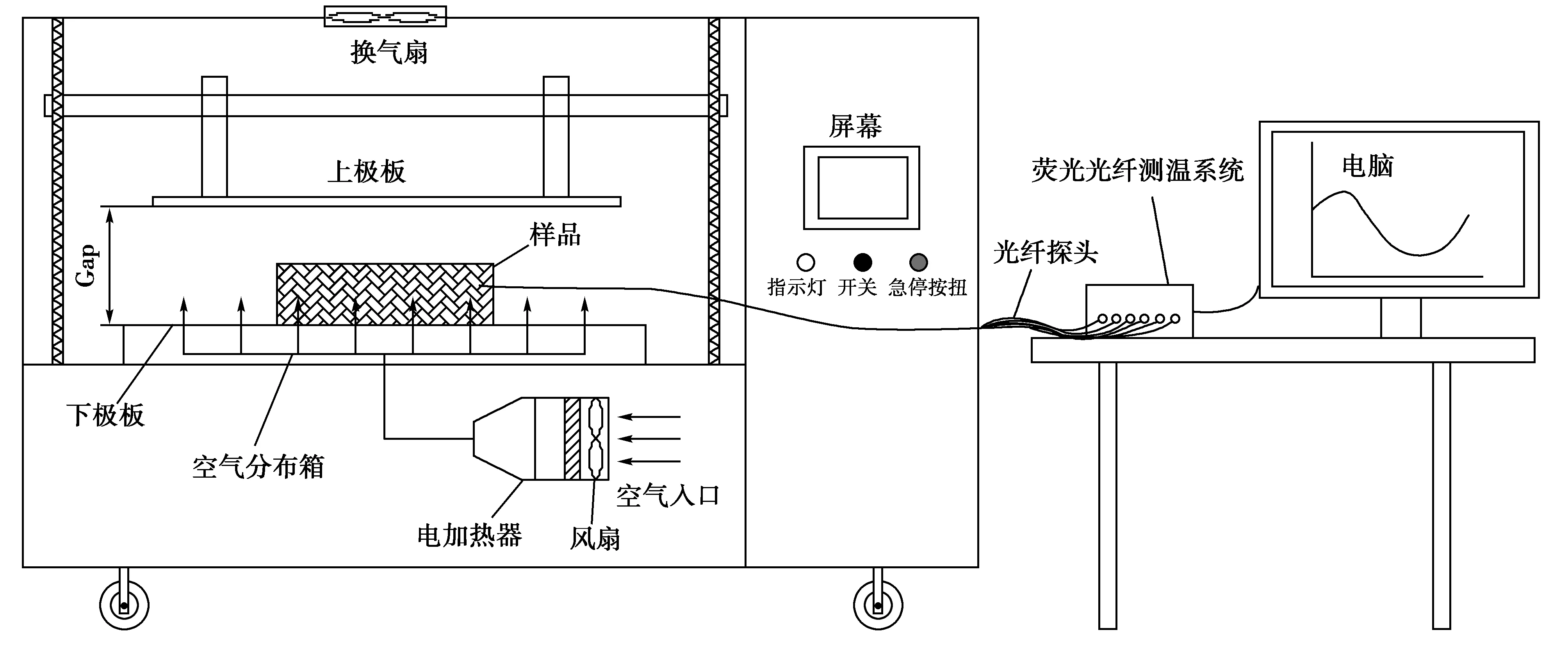

本研究使用高频真空介质试验装置,其射频加热系统工作原理如图1所示。该设备由射频发生器、加热室、排气系统、热风加热系统和自动控制系统等组成[25]。其中加热室的尺寸为 800 mm×800 mm,两极板构成的加热电磁场面积为 600 mm×400 mm,最大可承载重量为5 kg的物料。射频加热系统主要由上下极板、射频发生器和极板控制装置等组成。射频发生器与上极板相连接,可产生的高频振荡功率为3 kW,高频额定频率为27.12 MHz,上极板位置可通过极板控制装置进行调节,可调范围为0~300 mm[26]。控制系统由四路光纤温度传感器、称重传感器、下极板和真空泵等构成,其中光纤温度传感器置于加热室内,可通过温度传感器所检测的温度对物料温度进行上限调节,下极板下装有精度为0.001 g的称重传感器,可以在加热过程中监测物料重量的变化规律。

图1 射频加热系统工作原理

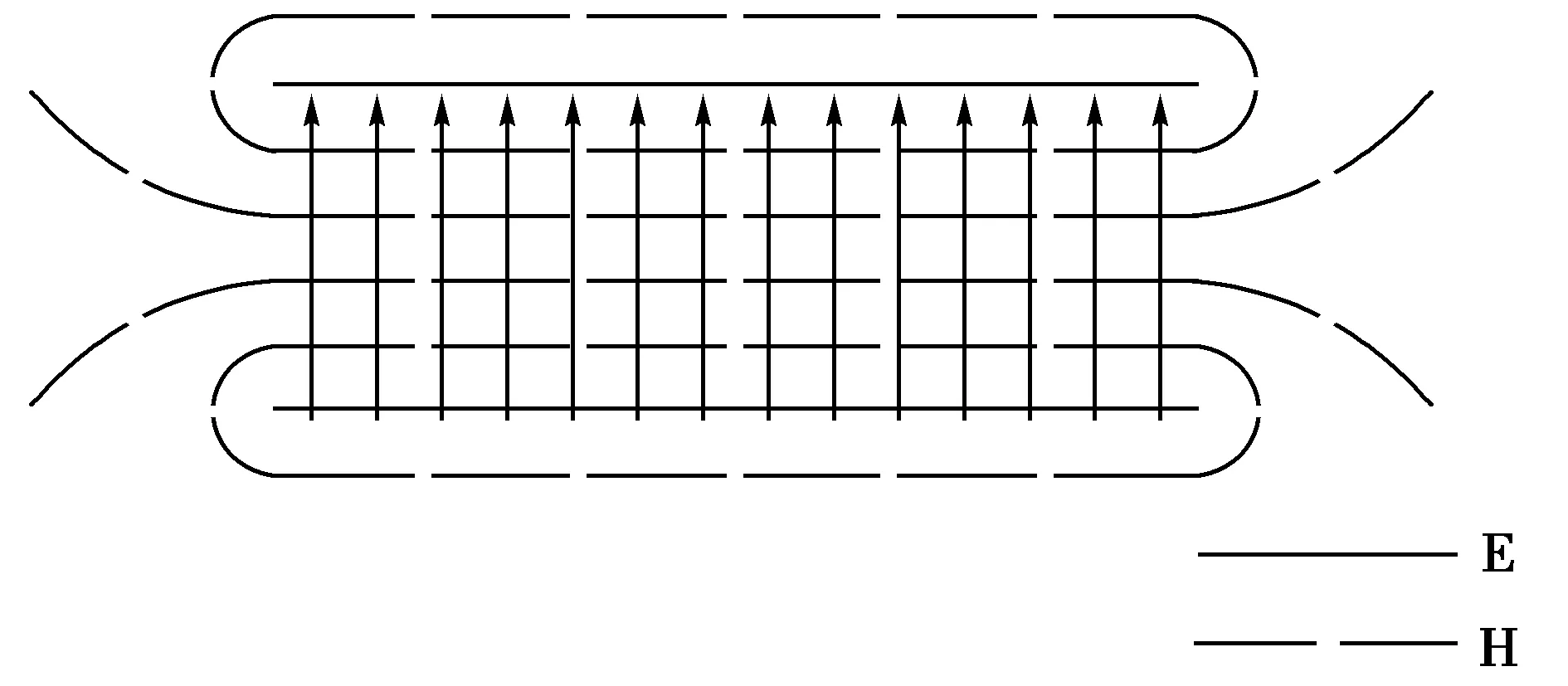

将装有物料的容器放置在射频上下极板中间,开启试验装置后,射频发生器通过上极板产生交变电磁场,如图2所示,进而实现对物料的加热灭菌。

图2 平行平板波导中的电磁场

1.2 试验方法

1.2.1 鲜榨籽瓜汁制备工艺流程

籽瓜选择(八九成熟)→清洗→称重→取籽切块→榨汁→过滤→离心→定量、装瓶密封→杀菌(射频处理/热处理)→微生物指标、理化指标测定及感官评定。

1.2.2 培养基制备

将7.32 g平板计数琼脂溶解于200 mL蒸馏水中,加热煮沸使琼脂溶化。用烧瓶分装,121 ℃高压灭菌20 min备用。

1.2.3 鲜榨籽瓜汁热处理

将装有40 mL鲜榨籽瓜汁的玻璃饮料瓶置于设定温度(80 ℃)的恒温水浴锅中加热,待籽瓜汁中心温度达到设定温度开始计时,并盖上瓶盖,处理30 min,处理后迅速取出降至室温。

1.2.4 鲜榨籽瓜汁的射频处理

选取射频加热时间30、60、120、180、240、300 s,以极板间距130 mm、果汁体积40 mL、果汁离心时间6 min为定量,研究射频处理时间对细菌总数灭杀的影响。

选取极板间距110、120、130、140、150 mm,以射频时间240 s、果汁体积40 mL、果汁离心时间6 min为定量,研究极板间距对细菌总数杀灭的影响。

选取果汁体积25、30、35、40、45 mL,以极板间距130 mm、射频时间240 s、果汁离心时间6 min为定量,研究果汁体积对细菌总数杀灭的影响。

选取果汁离心时间0、2、4、6、8、10 min,以板间距130 mm、射频时间240 s、果汁体积40 mL为定量,研究果汁离心时间对细菌总数杀灭的影响。

单因素试验每个试验条件进行3次平行试验。

1.2.5 响应面试验及验证试验

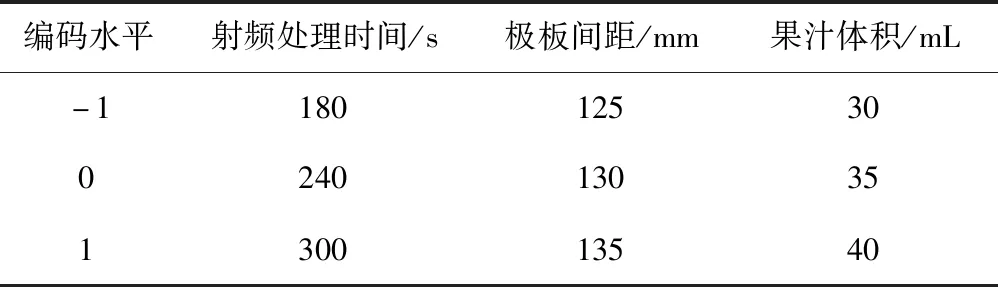

基于上述单因素试验结果分析,利用Box-Benhnken中心组合试验设计,进行三因素三水平响应面试验设计,因素水平编码表见表1。应用Design Expert(version 8.0.6)软件分析获得工艺优化参数,并以最优工艺参数为试验条件进行验证试验。

表1 响应面设计因素水平编码表

1.2.6 微生物检测

菌落总数测定根据食品安全国家标准“GB 4789.2-2016食品微生物学检验菌落总数的测定”进行。

1.2.7 理化指标测定

以还原糖、总酸、总糖、可溶性固形物含量、Vc含量为指标,比较试验样品处理前后对理化性质的影响。

按果汁行业标准SB/T 10203进行测定,pH值采用便携式pH直接计测定,总糖以及总酸均采用直接滴定法测定,可溶性固形物的含量常温下采用手持式折光仪测定,Vc采用2,6-二氯靛酚法测定。

1.2.8 采用定量描述分析法(quantitative analysis method,QDA)感官评定分析

建立QDA感官描述语及其定义、参考样,见表2,尽量设置2~3个以上的参考点。取40 mL样品倒入75 mL玻璃杯中,并用3位随机数字对样品进行编号,评价员直接在线性标尺上进行标记,最后用刻度尺量出起点至标记处的线段长度即为打分数值,取平均值作为最终打分结果。

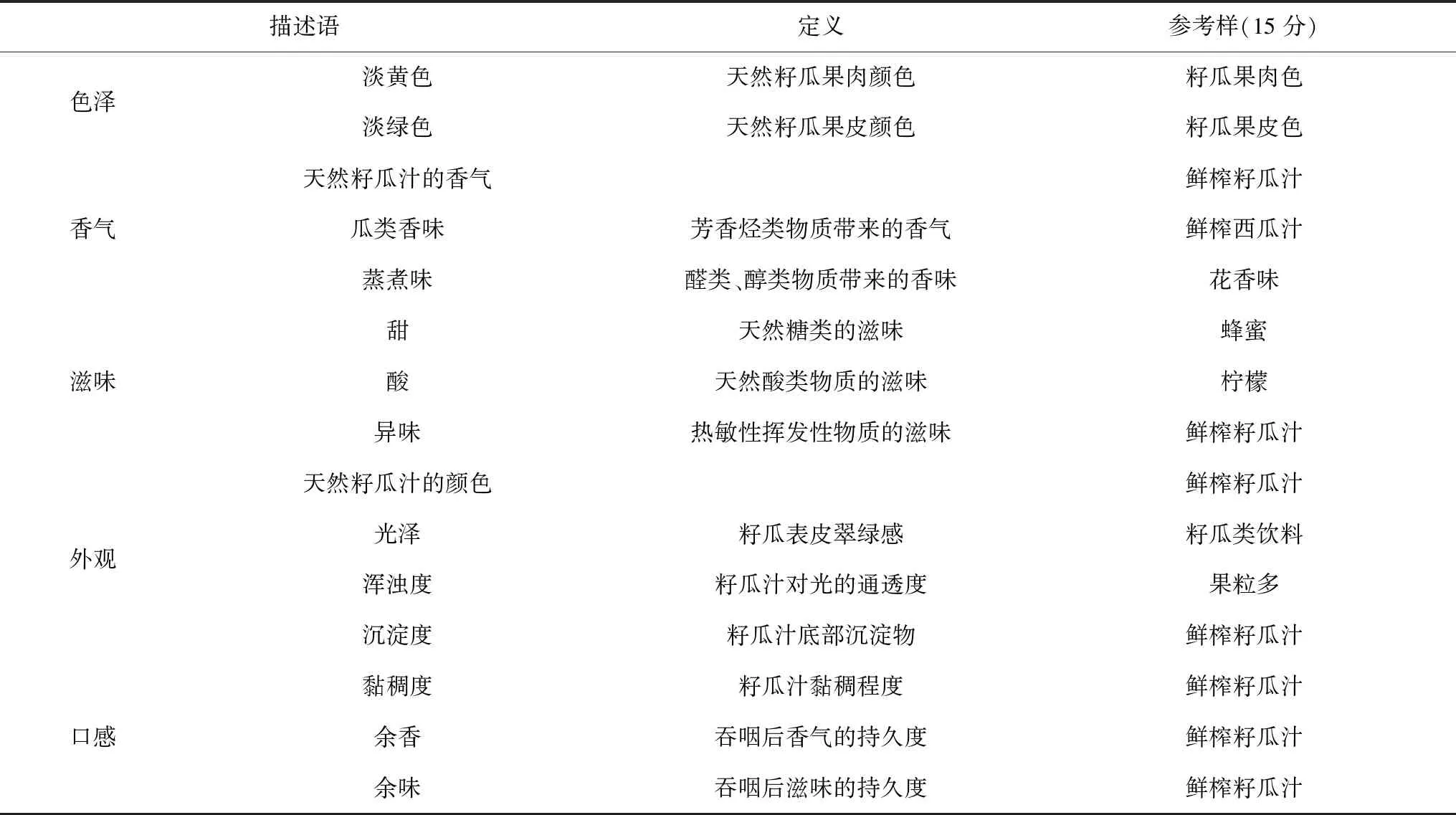

表2 籽瓜汁定量描述分析法

1.2.9 数据处理

本试验所得数据应用Excel、Design Expert、SPSS等软件进行处理分析。

2 试验结果与分析

2.1 单因素试验结果

2.1.1 射频加热极板间距对细菌总数的杀菌效果影响

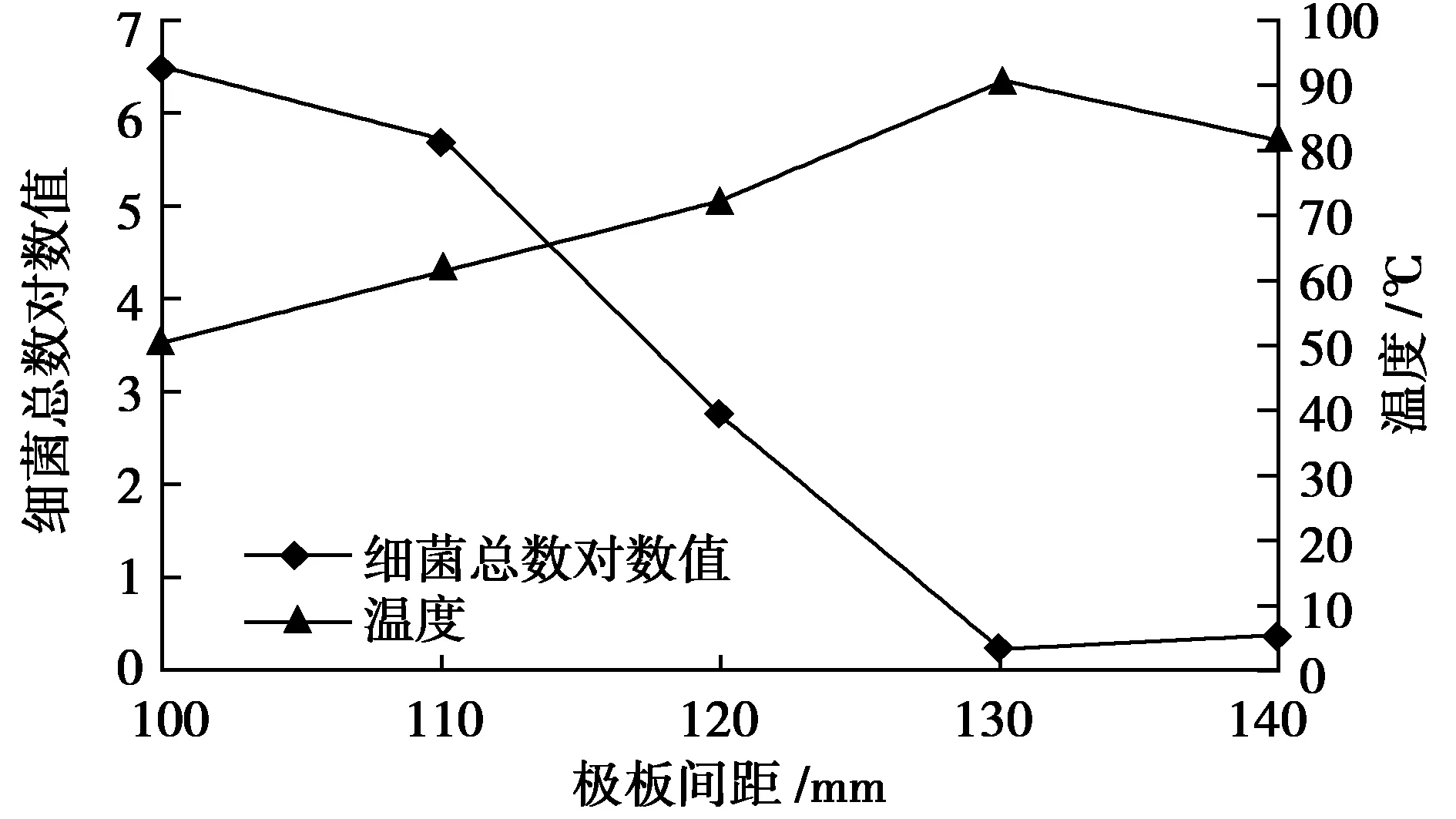

射频时间300 s、果汁体积40 mL、果汁离心时间4 min时,射频处理过程中极板间距对鲜榨籽瓜汁菌落总数的影响如图3所示。

图3 极板间距对鲜榨籽瓜汁菌落总数的影响

由图3可以看出,在射频处理300 s相同时间内,极板间距由110~140 mm 变化过程中,籽瓜汁温度先增加后减小,说明加热速率先升高后降低;菌落总数对数值随着极板间距的增加而先降低后升高。当极板间距为100~120 mm时,籽瓜汁温度呈平缓上升趋势,120~130 mm急剧上升并在130 mm时温度到达最高值91 ℃,130~140 mm温度缓慢降低。当极板间距为110~120 mm时,籽瓜汁细菌总数对数值呈缓慢下降趋势,120~130 mm呈现显著下降趋势并在130 mm时达到最低值,之后缓慢上升。这说明射频灭菌对籽瓜汁中的细菌总数有明显的灭杀致死作用,且当极板间距为130 mm时,籽瓜汁温度达到最高,细菌总数对数值为0.3<2(细菌总数(100 CFU/mL)。符合国家强制性标准GB 19297-2003《果、蔬汁饮料卫生标准》的规定。

在射频处理果汁过程中,果汁置于2个平行电极板之间,开始时射频处理电路频率高于发生电路的固有频率,随着极板间距降低,极板间的电容逐渐增大,从而使射频处理电路频率下降直到射频处理电路频率与发生电路固有频率耦合到负载中的输出功率,耦合度越高,电路中的能量传递就随大。随着极板间距继续降低,射频处理电路频率低于发生电路的固有频率,使耦合度变差,电路的能量传递会再度变小,但由于在耦合度高时果汁菌群已经被完全灭杀,所以此时细菌总数对数值变化不明显。通过调节极板间距可改变射频处理电路的频率。在试验中,极板间距由100~130 mm的变化引起射频耦合的输出功率在不断增大,所以在其他条件不变的条件下,130 mm时温度达到最高温度90 ℃左右,同时对细菌总数的杀菌效果也最好,籽瓜汁中细菌几乎被完全杀灭。而当极板间距从130 mm 增加至140 mm时,加热电路的频率进一步增大,继而高于发生电路频率,导致耦合效果变差,输出功率减小,相同处理条件下籽瓜汁温度为 82 ℃左右,此时样品中的菌体也几乎全部被杀灭,菌落总数对数值与极板间距为130 mm 时无显著差异。综上所述,极板间距对籽瓜汁升温速度和细菌总数杀灭效果均有显著影响。

2.1.2 射频加热果汁体积对细菌总数的杀菌效果影响

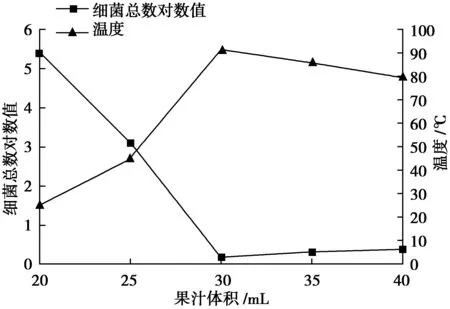

射频时间 300 s、极板间距 130 mm、果汁离心时间 4 min时,射频处理过程中果汁体积对鲜榨籽瓜汁菌落总数的影响如图4所示。

图4 果汁体积对鲜榨籽瓜汁菌落总数的影响

由图4可知,在射频处理其他条件不变的情况下,随着果汁体积的变化,样品的温度及菌落总数对数值也随之发生明显变化。当果汁体积增加到30 mL时,样品终温为90 ℃左右,此时杀菌效果较好,果汁中菌落几乎被完全杀灭,菌落总数降低6.1个对数值。果汁体积由20 mL增加到30 mL过程中,样品温度上升变化明显,细菌总数对数值逐渐下降直到最低值。果汁体积由30~40 mL变化过程中,果汁温度和菌落总数无显著变化。在本试验条件下,果汁量40 mL达到设备输出功率的峰值,继续增加样品量会发生过载现象。结合试验实际考虑,样品量不宜超过40 mL。

果汁体积增加使设备载荷增大,输出功率随之变大,升温速度变快致使终温升高,进而使菌群致死率升高;同时,由于试剂瓶直径不变,果汁体积的改变引起果汁顶部与上极板的高度变化,增加果汁体积使果汁顶部与上极板之间空气高度的减小,随之使极板间电容增加,引起射频处理电路的频率下降,使射频处理电路的发生频率与发生电路的固有频率耦合度提高,从而升温速率变快导致终温升高,对菌落的灭杀效果增强。

2.1.3 射频加热时间对细菌总数的杀菌效果影响

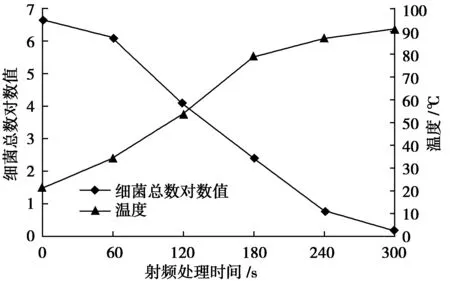

果汁体积40 mL、极板间距 130 mm、果汁离心时间 4 min时,射频处理时间对鲜榨籽瓜汁菌落总数的影响如图5所示。

图5 射频处理时间对鲜榨籽瓜汁菌落总数的影响

由图5可知,其他条件不变时,随着加热时间的延长,籽瓜汁中的细菌总数对数值逐渐减小。射频处理60 s时,籽瓜汁温度升高到34 ℃,此时细菌总数开始减少但灭菌效果不明显。当射频处理时间延长到120 s时,样品温度开始逐渐增大,菌落总数对数值开始明显增加。当处理时间延长到180 s时,样品温度达到80 ℃左右,籽瓜汁中的菌落总数对数值下降到3以下,此时射频对籽瓜汁中的菌落已有较为显著的灭杀效果。当射频处理时间继续延长到240 s时,样品温度进一步缓慢增加,籽瓜汁菌落总数对数值下降到2以下(细菌总数<100 CFU/mL)。此时符合国家强制性标准GB 19297-2003《果、蔬汁饮料卫生标准》的规定。

射频能够在较低温度较短时间条件下灭杀细菌,可能与物料介电特性有一定关系。在电磁场中,介电特性影响物料从高频电场中吸收的能量[27]。由于射频是介电加热,而食品中微生物的介电特性与其他成分相比明显偏高,在射频处理过程中,能量会优先集中于微生物,使其快速致死[28]。

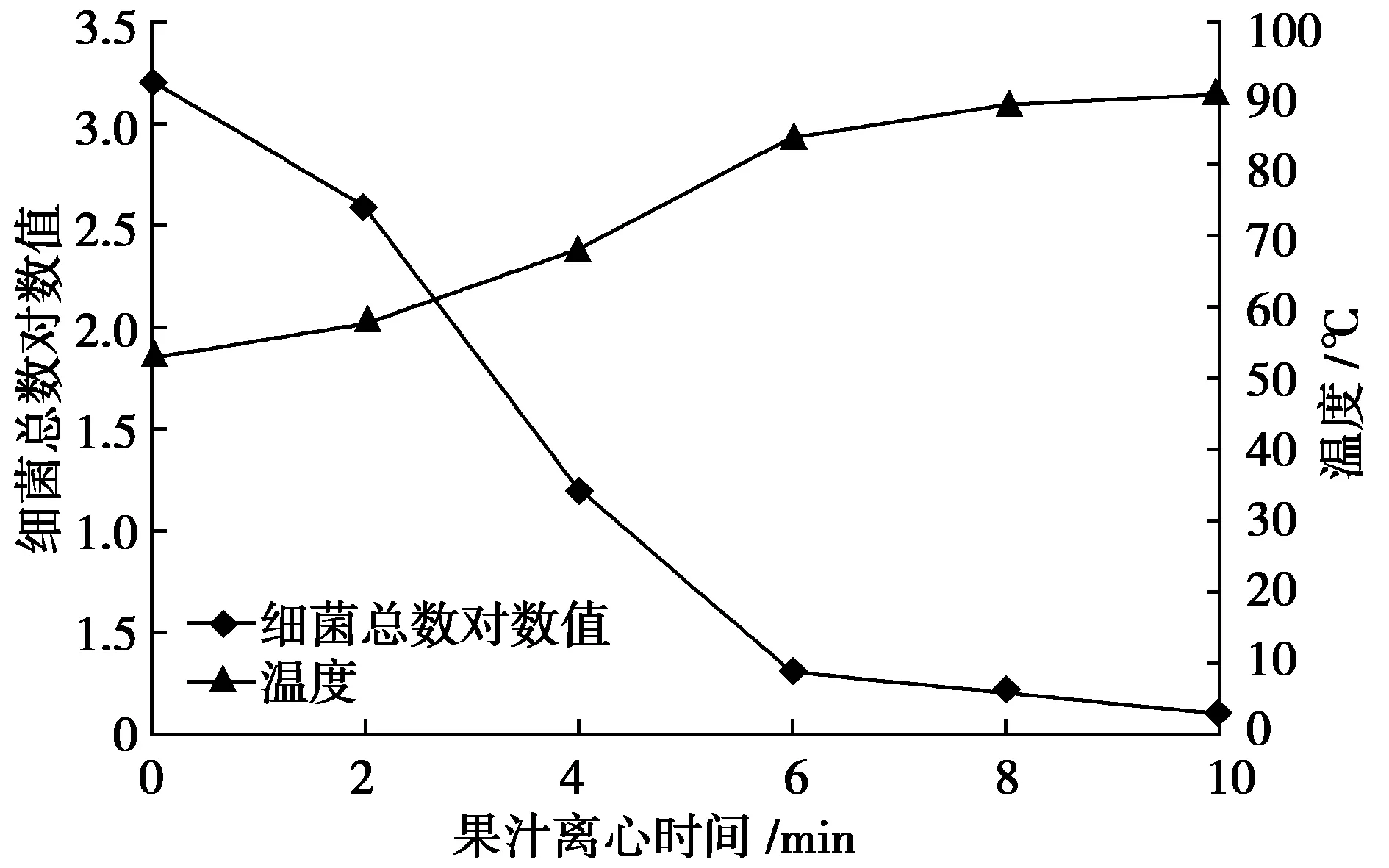

2.1.4 果汁离心时间对细菌总数的杀菌效果影响

果汁体积40 mL、极板间距 130 mm、射频时间 300 s时,射频处理过程中果汁离心时间对鲜榨籽瓜汁菌落总数的影响如图6所示。

图6 射频处理过程中果汁离心时间对鲜榨籽瓜汁菌落总数的影响

由图6可知,在射频处理其他条件不变的条件下,籽瓜汁在离心机离心时间0~6 min变化时,样品温度随离心时间的增加而逐渐增大,而细菌总数对数值随之降低,且变化明显。当果汁离心时间达到6 min后,样品温度在达到80 ℃左右时逐渐趋于平稳,同时菌群致死率缓慢升高;到8 min时,样品中的菌群几乎全部死亡,菌落总数对数值趋于0。

不同离心时间的籽瓜汁介电特性不同,离心时间长的籽瓜汁其中不可溶性固形物含量小,有机酸和矿物质电解质电离程度降低,离子运动的阻力变大,使电导率降低。且由于物料在射频场中的加热速率随物料含水率的增大而增大[29],从而引起射频加热速率不同,菌群总数的致死率不同。由于离心时间6 min时加热速率较快且细菌灭杀效果较好。结合实际考虑,后续试验以离心时间为6 min的籽瓜汁进行响应面试验设计。

2.2 响应面试验及验证试验

2.2.1 响应面试验的设计与结果

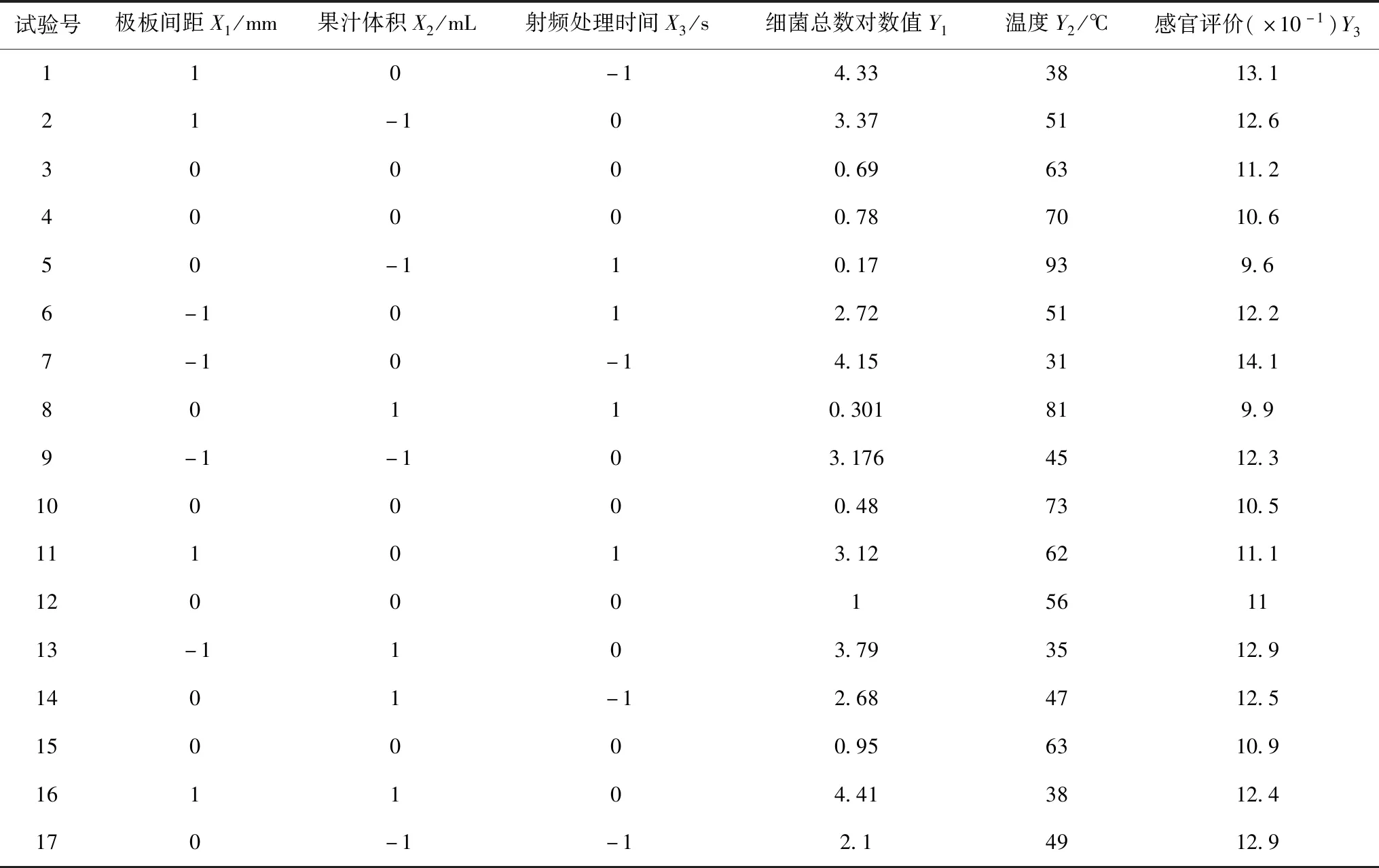

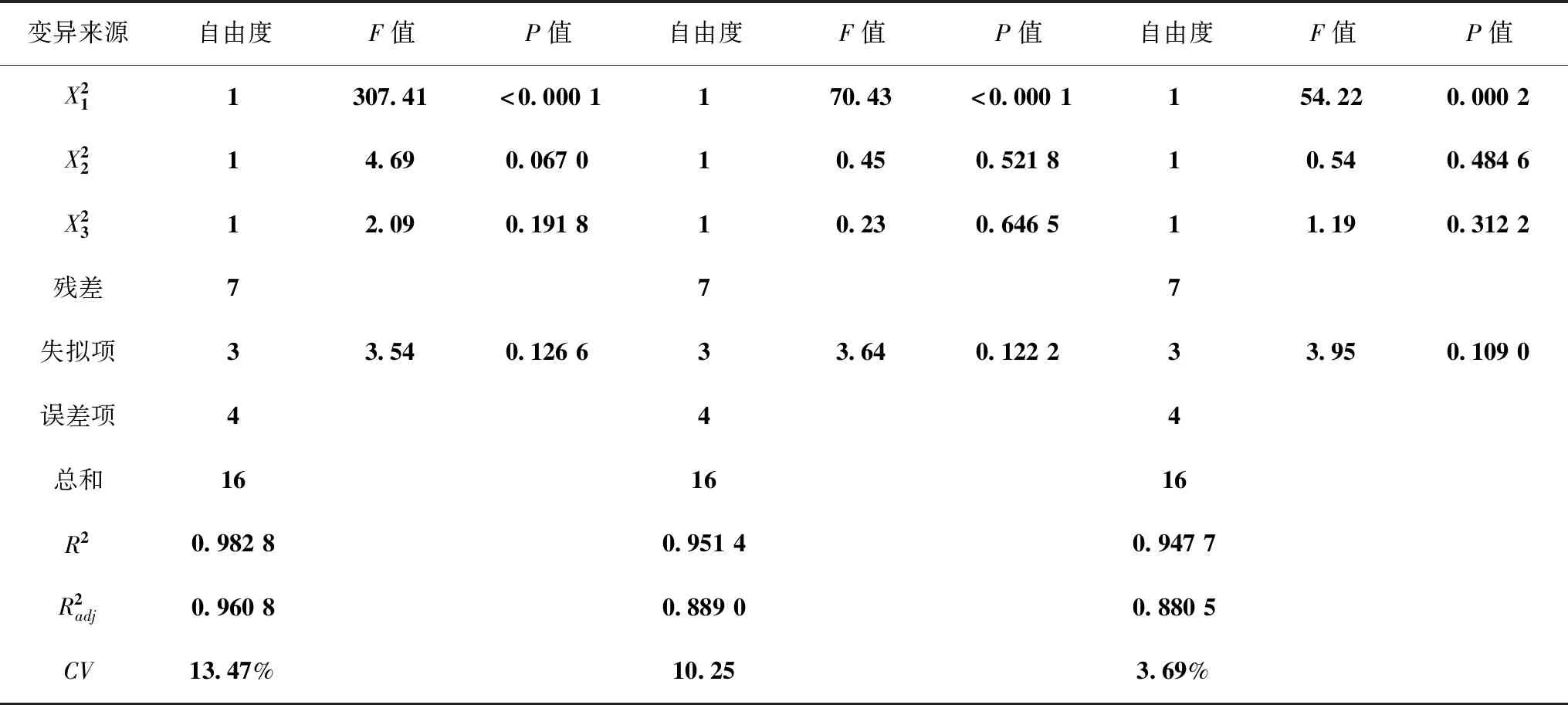

根据上述单因素试验的研究结果,以极板间距、果汁体积、射频处理时间为试验因素,选取适宜的因素水平,以细菌总数对数值为试验指标进行响应面设计试验,用X1表示极板间距、X2表示果汁体积、X3表示射频处理时间、Y1表示细菌总数对数值、Y2表示温度、Y3表示感官评价,应用Design-Expert 8.0.6软件进行Box-Behnken 中心组合试验设计并确定籽瓜汁射频加热杀菌工艺的最佳参数组合,每组试验重复3次,试验设计及结果见表3。

表3 响应面分析试验设计及结果

通过对表3试验数据的二次多项回归拟合,获得细菌总数对数值Y1、温度Y2、感官评价Y3的回归方程:

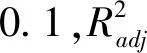

2.2.2 回归模型建立与显著性分析

表4 回归模型及各因素的显著性分析

续表4

2.2.3 试验验证

应用Design Expert软件进行优化分析,根据响应面设计建立的数学模型在试验范围内优化得到的最优条件为:射频时间300 s、体积30 mL、极板间距125.75 mm,此时对应籽瓜汁中的菌群总数对数值降低到1.828、温度52.17 ℃、感官评价(×10-1)12.6,对最优理论值进行试验验证,目标参数试验值与模型值的误差小于5%,说明模型的拟合度高,达到国家强制性标准GB 19297-2003《果、蔬汁饮料卫生标准》的规定。表明优化所得工艺参数对实际生产具有一定的指导意义。为验证试验结果,每组进行3次平行验证试验。

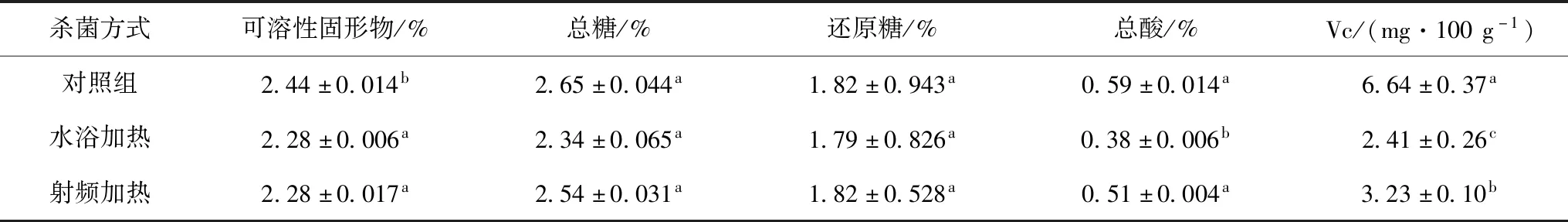

2.3 射频和水浴杀菌对鲜榨籽瓜汁理化指标和风味的影响

由试验可知,在80 ℃水浴条件下处理30 min与在射频最优条件下处理180 s对籽瓜汁中菌落总数的灭杀效果大致相同。相同的样品,射频处理可以在更短时间内达到相同杀菌效果,2种处理方式对籽瓜汁理化指标的影响见表5。不同处理方式,籽瓜汁总糖和还原糖没有显著变化;可溶性固形物在不同处理方式下与对照组存在显著性差异,可能是因为籽瓜汁个体差异引起的;热处理会导致籽瓜汁总酸下降,水浴加热处理方式与其他处理方式的籽瓜汁总酸存在显著差异;未处理籽瓜汁的Vc 含量与其他杀菌处理后葡萄干Vc含量存在显著性差异。高温条件下,高温时间越长Vc损失越多,在水浴加热杀菌方式下Vc含量与其他杀菌方式下Vc含量存在显著差异。总体来看,与未处理相比,射频加热杀菌的籽瓜汁与对照组未处理的籽瓜汁的营养成分更接近。

表5 射频处理对籽瓜汁理化性质的影响

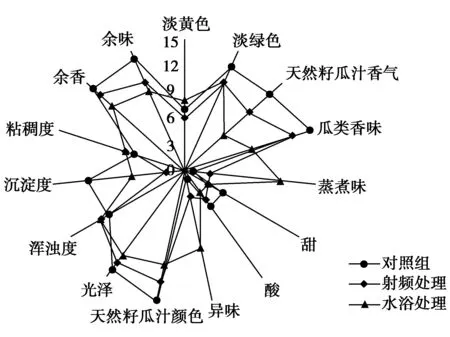

2.4 感官评定

射频处理籽瓜汁定量描述分析法感官评价结果如图7所示。

图7 射频处理籽瓜汁定量描述分析法感官评价结果

感官评价组由11 位经过专业培训的成员组成,对籽瓜汁的感官评定主要分为色泽、香气、滋味、外观、口感5个方面,以参考样为标准,以0~15分的划分来打分,其中0分表示感官最弱,15分表示最强[30-32]。①色泽方面:射频处理的籽瓜汁样品能够较好地保留天然籽瓜汁的色泽;水浴处理的籽瓜汁样品的淡绿色略有降低。②香气方面:与鲜榨籽瓜汁相比,射频处理样品能较好地保持天然菠萝汁的香气,甜、酸等香气减弱,有轻微蒸煮香;水浴处理样品明显失去了天然菠萝汁的香气,有明显的蒸煮香。③滋味方面:射频处理样品能很好地保持天然菠萝汁的滋味,甜、酸等滋味轻微减少,有轻微异味;水浴处理样品明显失去了天然菠萝汁的滋味,甜、酸等滋味明显降低,有明显的异味。④外观方面:射频处理样品能很好地保持天然菠萝汁的颜色,具有较好的光泽,浑浊沉淀较多;水浴处理样品天然菠萝汁的颜色略有降低,光泽减少,更浑浊,沉淀更多。⑤口感方面:不同处理方式的黏稠度无明显变化,射频处理样品其余香味略有减弱,余味变化不大;水浴处理样品余香、余味减弱最多。

水浴处理对鲜榨籽瓜汁的影响主要是使果汁中微小颗粒聚集、沉淀;破坏了其天然的香气和滋味,产生了明显的蒸煮味;余香、余味减弱。射频处理对鲜榨籽瓜汁的影响主要有其中微小颗粒轻微聚集、沉淀较少,香气略有减弱,但很好地保持了其天然的滋味,未有明显的蒸煮味和异味,余味变化不大。射频处理样品在色泽、香气、滋味、外观、口感等方面都更接近对照样。

3 结论

(1)单因素试验结果表明,射频处理时间、极板间距、果汁体积和果汁离心时间均对菌落总数的杀菌效果有显著影响。

(2)结合实际考虑,在籽瓜汁离心时间为4 min的条件下,选取极板间距、果汁体积和射频处理时间进行响应面试验设计,运用Design Expert软件建立了射频对籽瓜汁中细菌总数杀灭的二次多项数学模型。经方差分析得到3个因素对响应值的影响大小依次为:射频处理时间>果汁体积>极板间距。应用该射频设备,在果汁离心时间6 min、极板间距125.75 mm、果汁体积30 mL、处理300 s的条件下,可以将鲜榨籽瓜汁原液中的菌落杀灭至100 CFU/mL以下。

(3)利用SPSS 22.0软件和定量描述分析法,试验比较了相同的样品在达到完全杀菌效果时,射频和水浴杀菌对籽瓜汁理化特性和风味的影响。结果表明,无论对果汁的理化指标还是风味,射频处理均优于传统水浴杀菌处理。