包围型催化剂的逆向设计合成及催化性能

侯文华

南京大学化学化工学院,介观化学教育部重点实验室,江苏 南京 210023

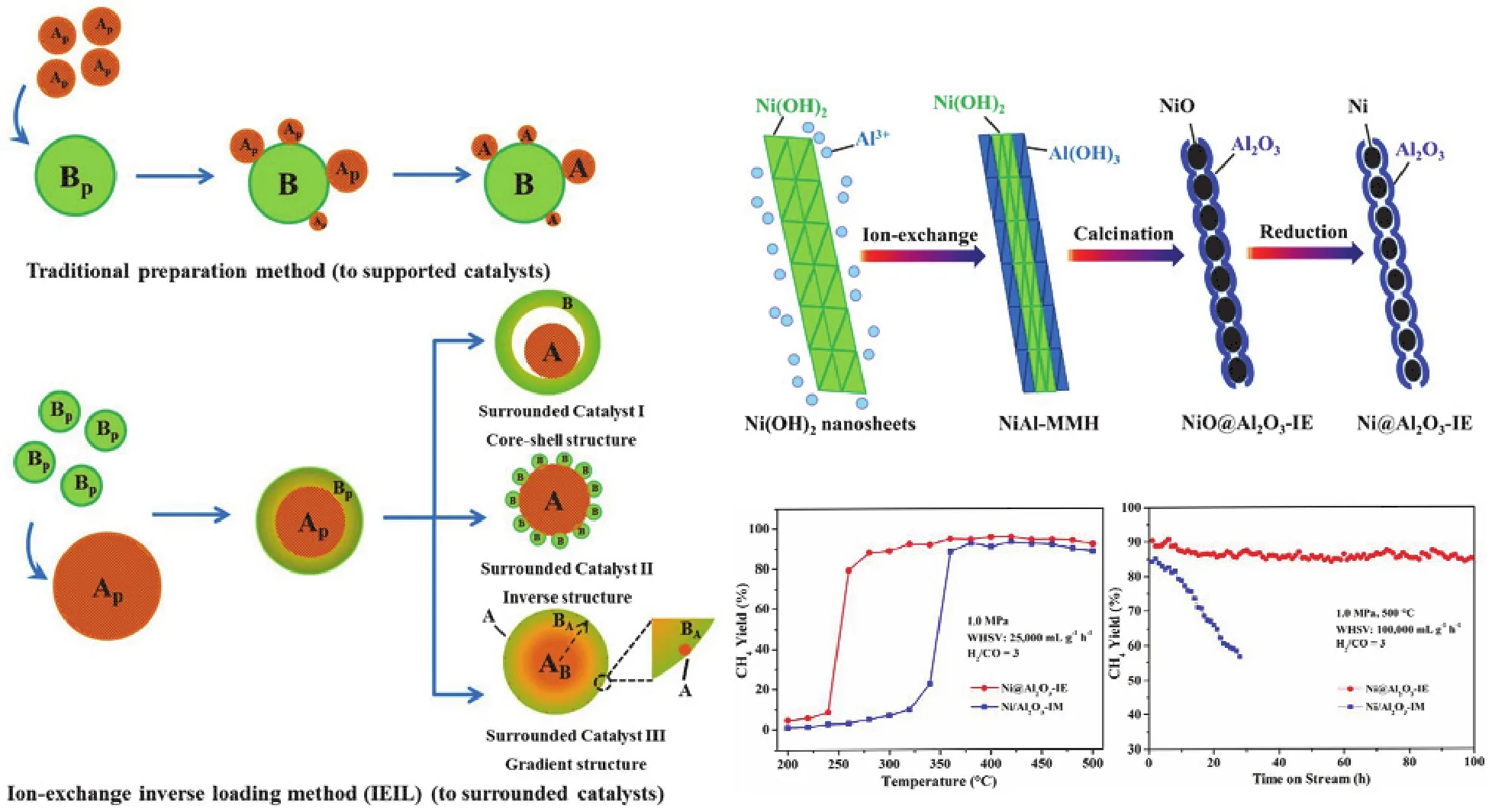

传统负载型催化剂及包围型催化剂的制备示意图和Ni@Al2O3-IE包围型催化剂合成过程示意图及催化性能。

负载型催化剂,通常是催化活性相负载在比表面积较大的载体上,在多相催化过程中被广泛使用1。很多情况下,载体不仅是用来分散催化活性相/颗粒,它也可以通过与活性相之间的作用来调控活性相的电子及几何结构,参与并影响催化反应过程2。自20世纪70年代,Tauster等人3提出金属–载体强相互作用(SMSI)以来,越来越多的研究关注到活性相和载体之间的界面相互作用及界面密度对催化反应机制及催化性能的影响。例如,包信和团队4通过巧妙设计,在贵金属表面构筑高分散的过渡金属氧化物形成反相结构,使金属-氧化物界面密度最大化,而界面提供的独特化学环境对活性中心产生限域效应,维持其配位不饱和性,并在低温催化氧化反应中表现出优越的催化性能。郑南峰团队5采用介孔SiO2包覆层状硅酸铜纳米管,形成富含Cu-O-SiOx界面活性位点的催化剂,促成H2异裂,并通过稳定过渡态促进酯加氢,使其在草酸二甲酯加氢制乙二醇中表现出优异性能。路军岭团队6通过采用原子气相沉积法原子级精准地构筑出单位点Fe1(OH)x物种,并锚定在Pt纳米颗粒上,获得了丰富Fe1(OH)x-Pt单位点界面催化活性中心,并在CO优先氧化(PROX)反应中,超宽温度区间内,成功实现了CO的100%选择性完全去除。从上述研究报道可以看出,界面位点在催化反应中起着越来越重要甚至是主导作用,而提高界面相互作用及界面密度/面积成为提升催化性能的有效途径。

传统负载型催化剂主要通过浸渍法或沉淀法制备7。在这些方法中,活性金属物种的前驱体通常沉积在载体的外表面,使得活性物种与载体之间的界面相互作用较弱且界面密度有限,在催化剂后处理或反应过程中,导致活性物种团聚,进一步减小界面密度,影响催化性能。因此,发展新的催化剂制备方法,设计制备具有丰富界面位点的催化剂结构对于提升负载型催化剂性能具有重要意义。

近期,南京大学郭学锋教授和丁维平教授研究团队提出反向设计构造包围型催化剂的设想,并发展了一种简易且普适的包围型催化剂制备方法,即离子交换逆负载(IEIL)法制备包围型催化剂。相关研究成果已于近期发表在Science Advances上8。

在IEIL法(如图所示)中,活性金属氢氧化物前体(Ap)投入到载体前体(Bp)的溶液中,在氢氧化物溶度积的差异下发生离子交换反应,载体前体的金属离子取代Ap表面的金属离子形成混合金属氢氧化物,随后经焙烧、还原形成具有核壳结构的A@B包围型催化剂。例如Ap代表Ni(OH)2纳米片,用Al3+大量交换Ni2+,最终得到具有核壳结构的Ni@Al2O3-IE包围型催化剂。调控不同的离子交换程度及金属、载体前驱体的种类,还可得到具有反相结构、梯度结构等多种包围型催化剂。相比于传统负载型催化剂,包围型结构具有更高的界面密度和相互改变的界面性质,并且因为活性相被载体物理隔离具有高稳定性,使其在催化反应中表现出更优越的催化性能。例如,Ni@Al2O3-IE包围型催化剂在CO甲烷化反应中表现出优异的低温活性及高温稳定性。

这项工作提出了反向设计合成活性核中心被载体包围的高性能催化剂结构,即“包围型催化剂”,定义了一种活性核被载体包围同时具有相互改变的界面的催化剂结构,这种新的包围型催化剂有望在多相催化领域成为传统负载型催化剂的升级版,进而推动工业催化技术进步。