碱炼脱酸工艺对铁核桃油不饱和脂肪酸的影响

刘亚娜,耿阳阳,王纪辉,胡伯凯,何佳丽,梁美

1. 贵州省核桃研究所(贵阳 550005);2. 贵州省林业科学研究院(贵阳 550005)

铁核桃(Juglans sigillataDode)为胡桃科(Juglandaceae)核桃属(Juglans)植物,是原产于我国西南地区的核桃属植物特有种[1]。云贵地区铁核桃资源丰富,果仁含油率60%~70%,其中不饱和脂肪酸(UFA)以亚油酸、油酸、亚麻酸为主要组分[2-4],且亚油酸、亚麻酸含量要高于一般食用油[5],UFA在增强记忆力和预防心血管疾病方面具有重要的生理作用[6]。亚油酸、亚麻酸均为必需脂肪酸,现已成为衡量核桃油营养价值的重要指标参数[7]。铁核桃油作为功能性植物油脂具有广阔的发展前景。

采用压榨、浸出等方式从铁核桃中获得的铁核桃毛油含有一定数量的游离脂肪酸,它的存在会加速油脂氧化,产生刺激性气味,从而影响油脂风味[8],因此铁核桃原油脱酸处理后才可食用。碱炼是典型的化学脱酸方法,但在碱炼过程中存在不饱和脂肪酸自动氧化产生自由基,诱导油脂氧化劣变;发生脱羧反应,生成烯烃等物质,降低油脂营养价值;不切断碳链而环氧化生成环氧化合物,对人体健康有害[9]。如何选取最佳工艺条件在去除有害成分的同时,最大程度地保留有益营养成分,是目前铁核桃油加工中的一个难点。大多学者仅对铁核桃油脱酸工艺进行优化[10-11],却鲜少探究其中有效成分的动态变异规律,尤其值得探究的是核桃油中富有人们膳食中极易缺乏的各类必需脂肪酸如亚油酸、亚麻酸[12]在碱炼过程中的存留。

研究采用单因素试验设计与响应面法优化铁核桃油的脱酸工艺,建立脱酸工艺参数与脱酸油品质的数学模型,重点跟踪脱酸油中UFA含量变异,为铁核桃油适度精炼奠定基础,保障铁核桃油加工成品的安全性和营养成分的完整性。

1 材料与方法

1.1 材料

核桃:2017年9月采收于贵州省盘县。

氢氧化钠为食品级;异辛烷、冰乙酸、碘化钾、氢氧化钾、甲醇、硫酸氢钠等均为分析纯;脂肪酸甲酯标准品(美国Sigma公司)为色谱纯试剂。

1.2 主要仪器

液压榨油机(油博士YBS-YZ18,北京环球同创科技发展有限公司);气相色谱仪(GC9720,浙江福立分析仪器有限公司);150型板框过滤机(PP滤膜);数显瓶口滴定器(Titrette,德国普兰德BRAND公司);电子天平(MS104TS,梅特勒-托利多仪器(上海)有限公司);单道固定量程移液器(10 mL、1 mL)(Research plus,Eppendorf)。

1.3 试验方法

1.3.1 铁核桃毛油的制备

选用肉质饱满、无虫蛀、无霉变的铁核桃仁,去除碎壳、隔膜等杂质,含水量不超过10%。液压榨油机在保压50~60 MPa、25 ℃的条件下榨取得到铁核桃毛油[9],静置,板框过滤后于4 ℃下冷藏待用。

1.3.2 铁核桃油脱酸单因素试验设计

碱液质量分数:将铁核桃油加热升温到60 ℃,碱液质量分数梯度设置为0%,0.1%,0.5%,1.0%,2.0%,3.0%,4.0%,5.0%和6.0%,按毛油质量比的4%进行添加,搅拌速率60 r/min,恒温水浴0.5 h,以4 000 r/min离心10 min,取上油液测定。

碱液添加量:将铁核桃油加热升温到60 ℃,选择最优的碱液质量分数,按毛油质量比的0%,2%,4%,6%,8%,10%和12%进行梯度添加,搅拌速率60 r/min,恒温水浴0.5 h,以4 000 r/min离心10 min,取上油液测定。

脱酸时间:将铁核桃油加热升温到60 ℃,选择最优的碱液质量分数及碱液添加量,搅拌速率60 r/min,恒温水浴,时间梯度为20,30,40,50,60,70和80 min,以4 000 r/min离心10 min,取上油液测定。

脱酸温度:将铁核桃油升温,设置温度梯度为20,30,40,50,60,70和80 ℃,选择最优的碱液质量分数、碱液添加量及脱酸时间,搅拌速率60 r/min,以4 000 r/min离心10 min,取上油液测定。

1.3.3 核桃油脱酸工艺响应面分析法优化

在单因素的基础上,选取碱液质量分数、碱液添加量、脱酸温度和脱酸时间4个因素,以UFA含量为响应指标,运用Design-Expert.V 8.0.6.1软件程序,根据响应面试验设计原理进行响应面设计试验,因素水平见表1。

表1 核桃油脱酸工艺响应面分析法试验因素水平表

1.3.4 指标测定

1.3.4.1 理化指标的测定

酸价参照GB 5009.229—2016《食品安全国家标准食品中酸值的测定》;过氧化值参照GB/T 5009.37—2003《食用植物油卫生标准的分析方法》。

1.3.4.2 脂肪酸测定

1) 甲酯化:称取约60 mg铁核桃油至50 mL具塞比色管中,加入4 mL异辛烷,溶解后加入2%氢氧化钾甲醇溶液200 μL,盖上玻璃塞猛烈振摇30 s静置至澄清,随后定容至50 mL并摇匀备用。为避免甲酯化方法对测定结果的影响,采集油样严格按照此步骤进行甲酯化。

2) 色谱检测条件:毛细管色谱柱CP-Sil 88(100 m×0.25 mm×0.20 μm);程序升温:初始温度100 ℃(保持13 min),以10 ℃/min升温至180 ℃(保持6min),以1 ℃/min升温至200 ℃(保持20 min),再以4 ℃/min升温至230 ℃(保持10.5 min),总运行时间为85 min;样品进样量1.0 μL;进样口温度250 ℃;载气为高纯氮,载气流量1.0 mL/min,隔垫吹扫3 mL/min,分流比为40∶1;检测器温度250 ℃,尾吹流量30 mL/min。

3) 检测鉴定:通过脂肪酸标准品在同一条件下的分析结果,按照出峰时间判定脂肪酸类型,通过峰面积计算铁核桃油中各脂肪酸含量(计算方法依据GB 5009.168—2016《食品安全国家标准 食品中脂肪酸的测定》中的外标法)。

1.3.5 数据分析

采用Excel 2007进行数据整理。采用Design-Expert.V 8.0.6.1软件进行响应面回归方程的建立,以及对回归方程各项的方差进行分析。

2 结果与分析

2.1 铁核桃脱酸油单因素试验结果

2.1.1 不同碱液质量分数对铁核桃脱酸油品质的影响

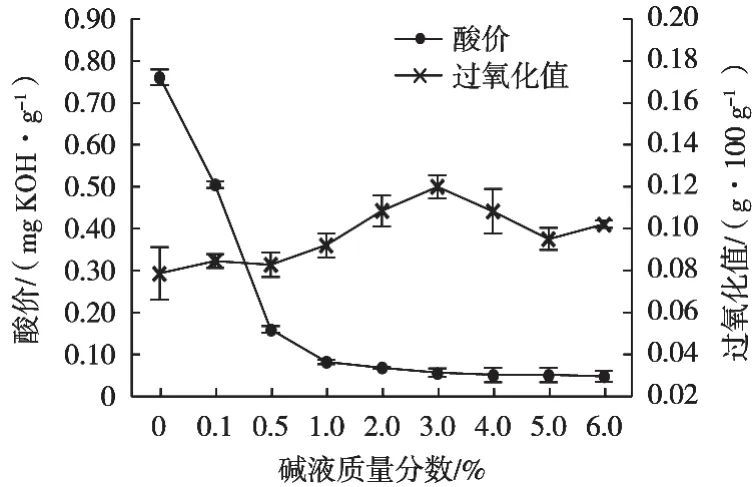

适宜的碱液质量分数是碱炼获得较好效果的重要因素之一。由图1可知,在0.0~3.0%区间,铁核桃油UFA含量随着碱液质量分数增加逐步呈上升趋势,其中油酸和α-亚麻酸在碱液质量分数2.0%时有回落。碱液质量分数4%时,UFA及各组分含量均有降低,之后又持续增加,说明适宜的碱液质量分数对保留UFA组分有较为积极的作用。由图2可知,随着碱液质量分数的增加,铁核桃油酸价呈下降趋势,在1.0%~6.0%区间,酸价基本维持不变。过氧化值先升高后降低,但数值变化不显著。为保证铁核桃油较低酸价和过氧化值,充分保留UFA各组分,试验拟选1.0%~3.0%区间以优选最适宜的碱液质量分数。

图1 碱液质量分数对铁核桃脱酸油不饱和脂肪酸的影响

图2 碱液质量分数对铁核桃脱酸油酸价和过氧化值的影响

2.1.2 碱液添加量对铁核桃脱酸油品质的影响

由于试验的铁核桃毛油初始酸价较低,理论碱添加量较少,超碱量的确定直接影响碱炼效果,因此,试验将理论碱和超碱量作为一个整体因素进行碱液添加量研究。由图3可知,铁核桃油UFA及各组分含量均随着碱液添加量增加呈现先升高,再降低,再升高的趋势。由图4可知,0~4%区间,随着碱液添加量的增加,铁核桃油酸价急速下降;在4%~12%区间,酸价基本处于低水平且保持稳定。碱液添加量对过氧化值的影响较小。为减少碱炼过程中中性油的皂化损失[9],试验碱液添加量拟选2%~6%进行后序优选。

2.1.3 脱酸温度对铁核桃脱酸油品质的影响

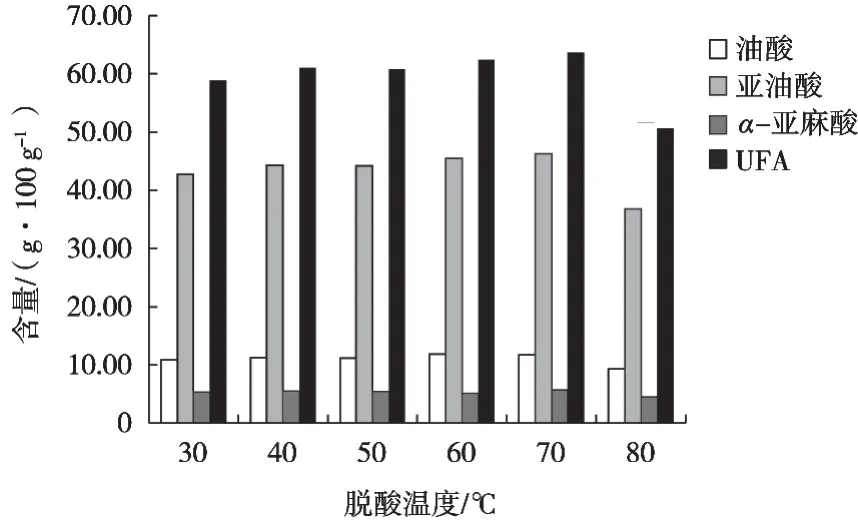

由于碱炼脱酸的过程是一个酸碱中和反应,为了避免水/油型乳浊液转化为油/水型乳浊液以致形成油-皂不易分离的现象,反应过程中温度必须保持稳定和均匀[8]。由图5可知,铁核桃油UFA及各组分含量在30~70 ℃区间无显著差异,80 ℃时有所降低,说明较低温度碱炼对UFA含量影响较小,温度高于80 ℃时,UFA含量降低。由图6可知,随着脱酸温度递增,酸价逐渐降低,过氧化值逐渐升高。综合铁核桃脱酸油酸价、过氧化值及UFA含量变异规律,拟选30~50 ℃进行脱酸温度优选。

图3 碱液添加量对铁核桃脱酸油不饱和脂肪酸的影响

图4 碱液添加量对铁核桃脱酸油酸价和过氧化值的影响

图5 脱酸温度对铁核桃脱酸油不饱和脂肪酸的影响

图6 脱酸温度对铁核桃脱酸油酸价和过氧化值的影响

2.1.4 脱酸时间对铁核桃脱酸油品质的影响

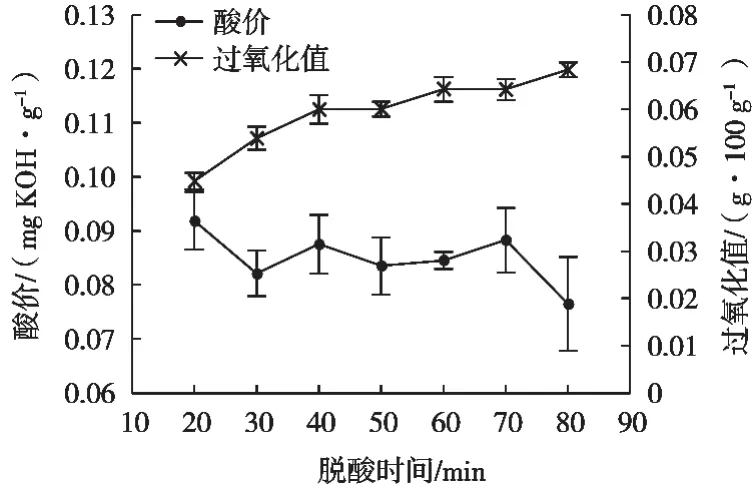

脱酸时间对脱酸效果的影响主要体现在中性油皂化损失和综合脱杂效果上。当其他操作条件相同时,油、碱接触时间越长,中性油被皂化的几率越大。在综合平衡中性油皂化损失的前提下,适当地延长脱酸时间,有利于其他杂质的脱除和油色的改善[8]。由图7可知,脱酸时间在20~60 min范围内,铁核桃油UFA及各组分含量差异较小,70 min时开始降低。由图8可知,随着脱酸时间延长,酸价总体呈降低趋势,过氧化值逐渐升高。综合铁核桃脱酸油酸价、过氧化值及UFA含量变异规律,拟选20~40 min区间进行脱酸时间优选。

2.2 响应面分析

2.2.1 响应面试验方案与结果

在单因素试验的基础上,设计四因素三水平的响应面试验,对铁核桃油脱酸工艺进行优化。响应面试验方案及结果见表2。

由响应面分析结果对各因素拟合所得回归方程为

图7 脱酸时间对铁核桃脱酸油不饱和脂肪酸的影响

图8 脱酸时间对铁核桃脱酸油酸价和过氧化值的影响

表2 响应面试验方案与结果

2.2.2 回归模型的方差分析

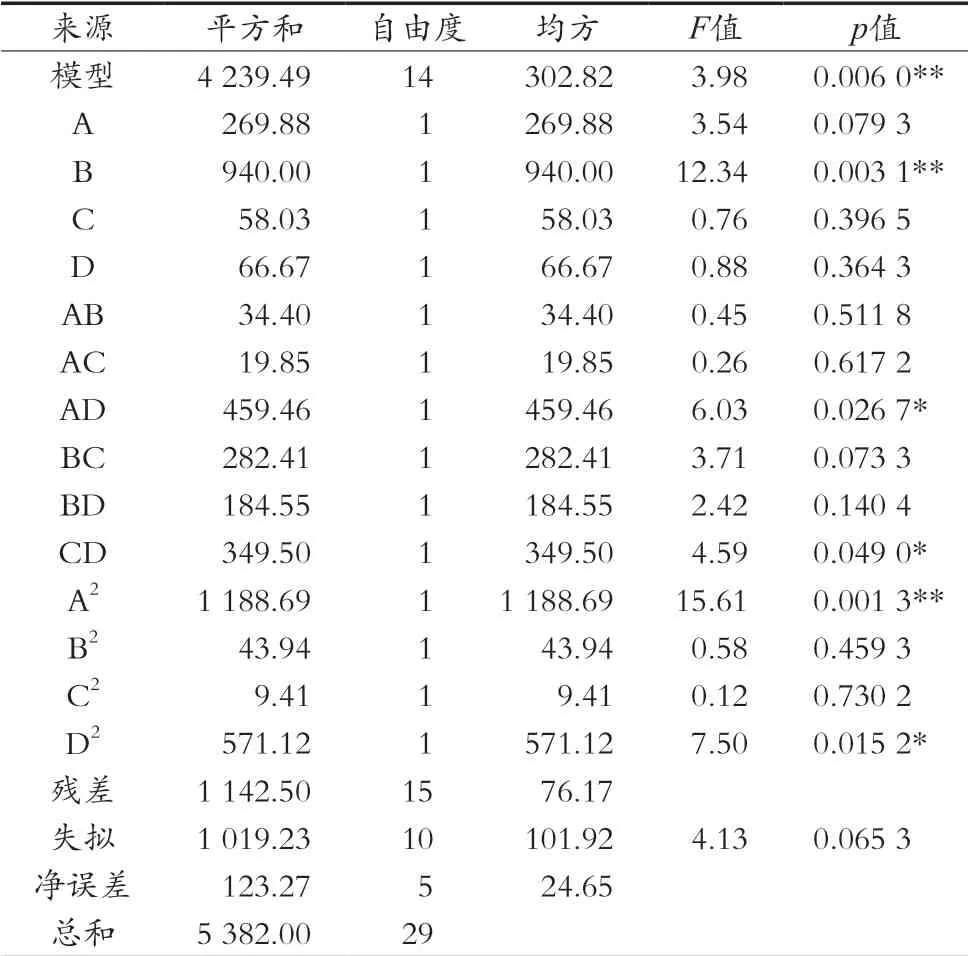

对回归方程各项的方差进行分析,结果见表3。

由表3可知,对UFA含量建立的二次回归模型显著,由噪音而发生的可能性只有0.60%,失拟项不显著,表明试验结果和模型拟合度良好,真实误差较小。R2为0.787 7,说明UFA含量有78.77%的变化来自所选的自变量,该模型拟合度良好。信噪比为6.562,大于4,表明该模型信号很强。故本试验方法为铁核桃油脱酸工艺保留UFA营养成分提供了一个良好的模型。模型中一次项B影响显著,由F值可知,UFA含量的影响因素主次顺序为碱液添加量>碱液质量分数>脱酸时间>脱酸温度。

表3 回归方程的方差分析

2.2.3 最佳脱酸工艺条件的确定及验证试验

根据二次线性回归方程分析结果,铁核桃油脱酸的最佳工艺条件为碱液质量分数为1.83%、碱液添加量为2.19%、脱酸温度为46.82 ℃、脱酸时间为38.79min,由此条件制得的铁核桃脱酸油UFA含量为64.485 g/100 g。在实际生产中,考虑到操作性的简便性,将铁核桃油脱酸工艺修正为碱液质量分数为2.0%、碱液添加量为2%、脱酸温度为45 ℃、脱酸时间为40 min。采用上述条件,重复3组试验进行验证,得到铁核桃脱酸油的UFA含量约为76.46 g/100 g,稍高于预期值,此条件下得到铁核桃脱酸油的酸价约为0.078 0 mg KOH/g、过氧化值约为0.068 9 g/100 g,均符合核桃油国家标准。

3 结论与讨论

试验以冷榨铁核桃油为原料,跟踪不饱和脂肪酸(UFA)含量的变异,并以酸价和过氧化值为油品质量评定指标,对铁核桃油脱酸工艺进行了优化,得到铁核桃油脱酸时最大程度保留UFA的最佳工艺条件为:碱液质量分数为2.0%、碱液添加量为2%、脱酸温度为45 ℃、脱酸时间为40 min,由此条件制得的铁核桃脱酸油UFA含量约为76.46 g/100 g,其中油酸约为13.53 g/100 g,亚油酸约为55.24 g/100 g,α-亚麻酸约为6.90 g/100 g。该碱炼工艺是一种低温淡碱的脱酸方式,在保证碱炼效率的同时,可最大程度保留铁核桃油中不饱和脂肪酸成分。

在碱炼工艺中,铁核桃油的酸价先降低,最终保持不变,这与油脂中游离脂肪酸含量降低息息相关。过氧化值随温度、时间因素逐渐增高,油脂氧化程度愈强,故在碱炼的过程中应尽量选择低温短时间工艺条件。经过碱炼的脱酸油一般还要进行脱色、脱臭,尤其脱臭温度较高,易造成大量营养物质的流失,不饱和脂肪酸组分如何变异,以及由不饱和脂肪酸异构化产生反式脂肪酸的风险等将还要经过不断地探索和研究。