LF炉水冷炉盖升降系统导向滚轮固定方式优化改进

许生福 吕德山

(宏兴钢铁股份有限公司,甘肃735100)

LF炉由钢包车系统、三相电极升温冶炼系统、水冷炉盖辅助及除尘系统、液压系统、钢包底吹氩系统、合金供料系统等组成。其中,水冷炉盖是LF炉冶炼的重要设备,钢水包通过钢包车运送到LF炉加热处理工位后,水冷炉盖下降至下限位,盖住钢水包,保证外界空气与钢水的接触降至最少,保持炉内最佳还原气氛;三相电极下降,插入炉内,产生电弧,对钢水进行升温冶炼;同时,从钢包底部透气砖向钢水内吹入氩气对钢水进行搅拌;钢水成分及温度冶炼达标后,三相电极和水冷炉盖上升至上限位,钢包车开出处理工位,天车吊运钢水包至浇铸平台。

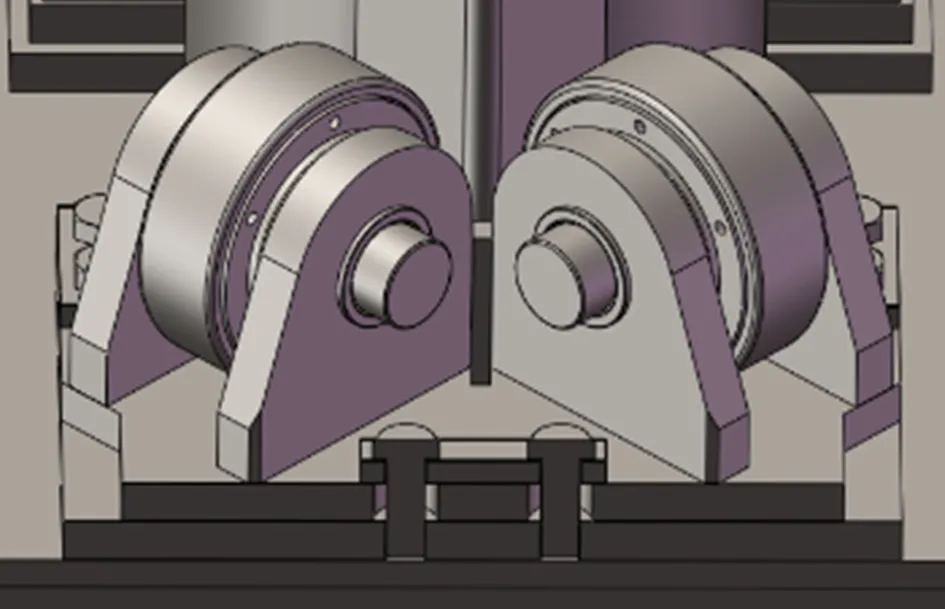

LF炉水冷炉盖在配合正常冶炼工作的同时也收集LF炉冶炼过程中产生的烟尘,并通过烟道通风除尘系统抽走后集中净化除尘,保护环境的同时也大大改善了现场作业环境。公司现有三台双加热工位LF炉,其各工位水冷炉盖升降立柱均竖直安装在机座预留中间孔洞内,机座上下平台安装有固定式导向滚轮,对升降立柱进行强制导向,使之在竖直方向上下运动。水冷炉盖的受力模型为悬臂梁结构,见图1(a),炉盖的自重(包含炉盖内侧的积渣和炉盖内的循坏冷却水)将以力矩的形式作用于扶持升降立柱的上下两组滚轮(每组四个滚轮)上。导向滚轮共同扶持升降立柱上下往复运动,受力分析见图1(b),其中F1所受正压力最大。炉盖上下往复运动带动滚轮旋转长期承受交变载荷。当水冷炉盖上升至最高位时,滚轮所受作用力达到最大。在生产实践过程中,发生过滚轮内轴承滚珠保持架损坏故障和因滚轮受力过大导致滚轮底座固定螺栓从底板中拔出,进而造成水冷炉盖整体倾斜故障,导致LF炉无法正常冶炼生产。

图1 LF炉水冷炉盖升降系统三维图及受力示意图

1 水冷炉盖升降系统存在的问题

水冷炉盖升降系统在长期使用维护过程中,每年约发生1~2次因导向滚轮故障导致升降立柱无法正常移动设备的故障。设备发生此类故障时,冶炼过程钢渣飞溅,设备维护人员动态点检时不易靠近该区域,无法及时跟踪设备劣化倾向,发生故障后,抢修时间长达15 h,导致转炉冶炼工序、LF炉精炼工序、连铸拉坯工序无法进行,可能造成断浇事故。因此,导向滚轮的稳固运行成为LF炉长期持续稳定正常运行的薄弱环节,而保证导向滚轮固定牢固,进而保持水冷炉盖升降系统长期稳定运行,对稳产增效也具有十分重要的意义。水冷炉盖升降立柱导向滚轮如图2所示。

图2 水冷炉盖升降立柱导向滚轮三维图及现场图片

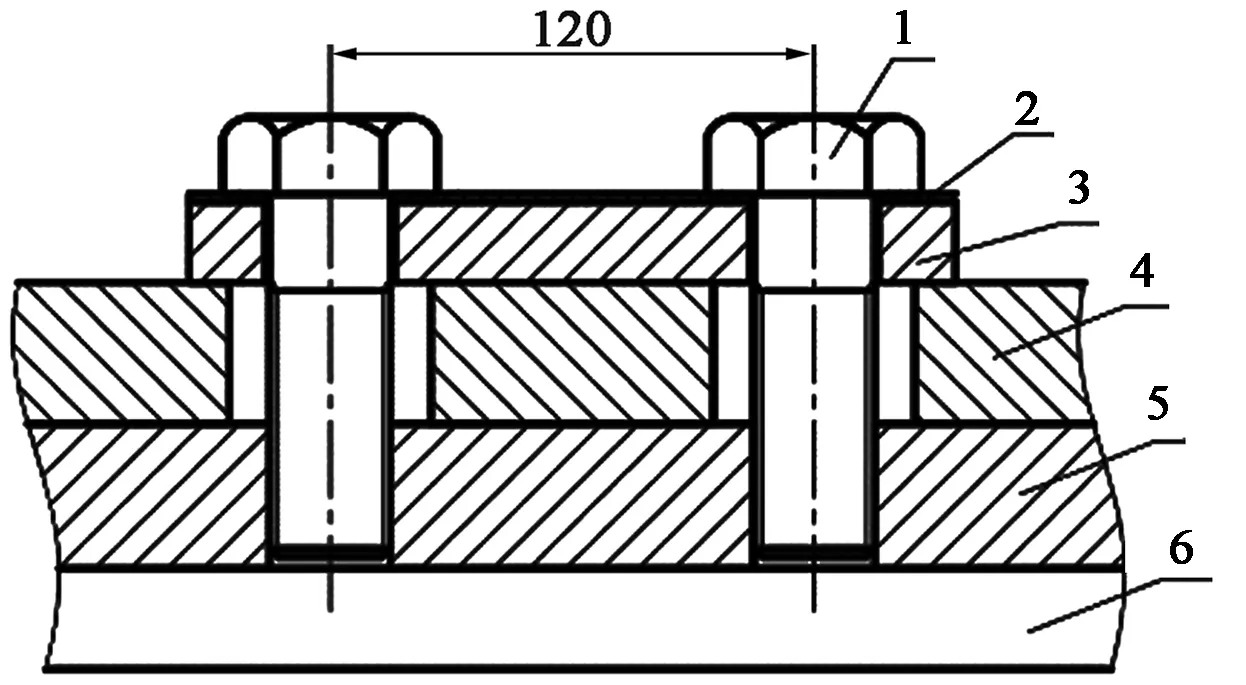

1—M30×2×90 2—垫片 3—压板 4—底座 5—底板 6—机架

1—M30×3.5×180 2—垫片 3—压板 4—底座 5—底板 6—机架

2 水冷炉盖升降过程中导向滚轮存在问题

LF炉水冷炉盖升降系统由底部液压缸驱动,升降立柱在导向滚轮扶持下上下往复运动,在移动过程中由上下两组导向滚轮(每组有两个大滚轮和两个小滚轮组成)对移动立柱进行扶持和导向(其中F1组滚轮和F3组滚轮为大滚轮,F2组滚轮和F4组滚轮为小滚轮)。由于立柱本身长期处于受力状态,在上下炉盖的频繁移动的过程中,立柱主要受到水冷炉盖自身的重力(炉盖内侧往往沾有积渣,炉盖环管内有冷却水),对其产生扭矩作用,在上下移动过程中,立柱整体上有向炉盖方向倾斜的趋势。导向滚轮原有固定结构为每组滚轮通过16条M30×2×90的细螺纹螺栓将滚轮固定在底板上,将导向滚轮固定在底座上,成为一个整体,如图3所示。在实际生产运行过程中,这样的固定方式无法使设备稳定运行,会导致导向滚轮固定螺栓从底板中拔出,或者因受力过大而导致底板与基座焊接部位撕裂。

3 导向滚轮固定方式改进

在不影响机架支撑强度的前提下,在机架侧面护板上开安装孔,并在机架上部结构底板和机架上打∅33 mm通孔,将原导向滚轮固定底板上的螺纹孔改为通孔,用M30×3.5×180螺栓替代原有的M30×2×90螺栓,配套相应的垫片和螺母,通过螺栓垫片螺母结构将导向滚轮牢牢固定在机架上面,如图4所示。靠近钢包车冶炼一侧的安装孔改造完毕后需用钢板遮盖,以免LF炉正常冶炼时钢渣飞溅到机架内部,影响立柱导向面及滚轮正常运转。

4 结论

LF炉水冷炉盖升降立柱导向滚轮固定方式改进后,可以保证导向滚轮较长时间固定在机架上,避免了紧急停炉故障,节约了设备故障维护费用和时间,同时也保证了精炼工序连续生产,起到了稳产增效的目的。

LF炉水冷炉盖升降立柱导向滚轮改进后的固定方式比原来的固定方式更牢靠,更有利于日常紧固维护,减少了设备故障停机维护时间,保障了LF炉水冷炉盖升降系统运行的稳定性。