一种新型热模锻连杆稀油润滑装置

韩德红 余朝辉 郭改丽

(1.国机重装成都重型机械有限公司,四川610052;2.二重(德阳)重型装备有限公司,四川618000)

近年,汽车工业飞速发展,带动了汽车零部件企业飞速发展,中小锻件的需求量日益增加。生产过程中,如何保证设备稳定高效运行,提高生产效率,降低生产成本,减少劳动强度,保证产品质量成为企业竞争力的关键。压力机有精确的滑块导向装置,高刚度的铸钢机身,因此压力机生产的锻件质量高,特别是对于像曲轴、前梁这样的长形锻件。热模锻压力机是生产中小锻件的主要设备,是一种曲柄滑块机构,主要由机身、电机装置、齿轮传动机构、连杆装置、滑块导向装置、制动器、离合器及气动系统、润滑系统等部件组成。快速高效的润滑系统是保证设备稳定高效运行的主要因素之一。

1 传统曲柄压力机连杆润滑

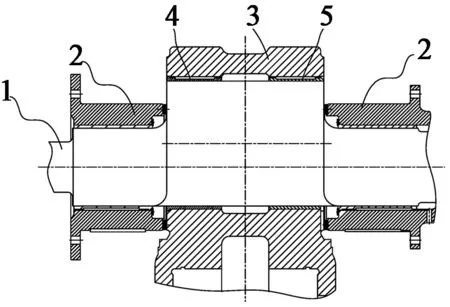

曲柄压力机的曲柄连杆滑块是压力机的关键工作机构,它把电机的旋转运动转化为滑块的往复直线运动,并提供压力,而连杆与偏心轴的良好润滑是设备运行平稳及锻件产品质量好坏的关键因素。目前,热模锻压力机的连杆与偏心轴之间的润滑均采用油脂润滑。连杆两侧分别装入左、右轴套(连杆和轴套均钻有润滑孔),最后再和偏心轴装配,如图1所示。当热模锻压力机运行需要润滑时,油脂泵通过润滑管道把油脂泵入主分配器,润滑脂通过连杆与轴承套的润滑油孔流入到偏心轴外表面,最后润滑脂流动、扩散到轴套与偏心轴之间的腔体,从而达到润滑的目的。偏心轴与连杆之间的轴套材料选择不当、制造精度低、载荷过大、偏心轴与连杆之间的间隙过小、异物侵入、润滑不足和散热不良都会导致轴套研伤、发热或抱轴等事故发生。所以对连杆与偏心轴套之间的润滑以及结构都有很高的要求。

1—偏心轴 2—轴承 3—连杆 4—左轴套 5—右轴套

油脂润滑缺点是:当采用油脂润滑时,偏心轴和连杆轴套在混合摩擦状态下工作,即同时存在边界摩擦和液体两种摩擦状态,油膜是不连续的,所以润滑脂流动性差,内摩擦阻力大,所需工作压力高,无法形成动压油膜;很难有效迅速扩散到整个润滑面;受污染后难净化。

传统的润滑装置还包括稀油润滑装置,采用稀油润滑所需工作压力低,成本相对较低,其流动性和散热性能较好。缺点是如果对各润滑点的油量控制不好,易污染环境。同时由于传统的稀油装置油路设计复杂,容易泄漏,无法应用到连杆轴瓦的润滑。

2 新型稀油润滑装置的设计思路

2.1 设计方案步骤

(1)根据某锻压厂40 MN热模锻压力机工况情况进行分析,收集连杆润滑主要参数。

(2)参照连杆与偏心轴的设计参数,结合现场实际工况数据,计算并确定润滑相关参数及装置结构。

(3)形成连杆与偏心轴稀油润滑装置初步设计方案。

(4)将该装置结构进行优化与验算。

2.2 具体方案结构

新型设计方案所要解决的技术问题是提供一种热模锻压力机连杆润滑装置,该热模锻压力机连杆润滑装置结构简单,操作方便,能够快速高效地润滑热模锻压力机连杆与偏心轴,减小轴套与偏心轴的磨损,延长轴套与偏心轴的使用寿命。

1—偏心轴 2—轴承 3—连杆 4—轴套 5—润滑油孔 6—回油孔

该装置主要包括偏心轴、连杆、轴套、轴承等,如图2所示。连杆上有安装通孔,偏心轴穿过连杆的安装通孔,连杆的安装通孔两端与偏心轴的外圆之间均设置有轴套;轴套固定安装在连杆的安装通孔内;轴套与偏心轴配合,轴套的外圈与连杆的安装通孔配合;连杆的安装通孔两端均设置有挡油环、端盖,端盖与连杆固定连接;挡油环位于安装通孔内,且位于端盖与轴套之间;挡油环与偏心轴固定连接;挡油环的内圈与偏心轴的外圆周面之间密封配合;端盖的内圈内径小于或者等于挡油环外圈的最小直径;连杆的安装通孔内有第一回油孔、第二回油孔,且油孔均连通的回油口;轴套与挡油环之间的间隙与第一回油孔连通;安装通孔两端的两个轴套之间的间隙与第二回油孔连通;连杆的安装通孔内壁上有进油孔,连杆上有进油口;轴套内圈上有润滑油孔,润滑油孔与连杆上的进油孔连通;轴套与偏心轴之间有间隙。至少有两个润滑油孔,且沿安装通孔的轴线方向均匀分布。

热模锻压力机连杆润滑装置,还包括外连接块。挡油环通过外连接块与偏心轴固定连接;外连接块一端与挡油环固定连接,另一端与偏心轴固定连接。挡油环与偏心轴之间有密封圈。挡油环的外圆周面为锯齿形,且靠近轴套的一端有环形凸台。挡油环的环形凸台端与轴套之间有间距。轴套一端有压紧环,轴套通过压紧环固定在连杆的安装通孔内。

2.3 设计方案优点

该方案提供的热模锻压力机连杆润滑装置通过在端盖与轴套之间的挡油环以及在连杆上设置的供油管道和回油通道实现偏心轴和连杆之间的稀油润滑,取代了油脂润滑结构。在使用过程中,只需将润滑稀油通过润滑管道泵入连杆与偏心轴之间的油腔,由于稀油流动性强、扩散性好,润滑稀油可快速扩散到偏心轴和轴套之间的间隙内,润滑后的稀油通过回油通道从偏心轴和轴套之间的间隙流出进行回收;同时润滑稀油带走部分热量有利于设备稳定高效的运转。由于稀油具有更低的摩擦阻力,能够降低设备能耗,减少磨损。因此热模锻压力机连杆润滑装置能够有效提高偏心轴和轴套的润滑效果,降低偏心轴和轴套的磨损,加快润滑部位散热,降低润滑成本,延长偏心轴和轴套的使用寿命,提高热模锻压力机工作的稳定性。同时增加润滑稀油回收装置,可以实现润滑油的回收,避免润滑稀油的浪费,节约了资源,避免稀油润滑对工作环境的污染。

3 结论

该装置实现了偏心轴和连杆之间的润滑方式由传统油脂润滑到稀油润滑的转变,为同类设备的改进优化提供了一种设计思路。

连杆稀油润滑装置提供了快速高效的润滑,保证设备的高效稳定运转,延长偏心轴和轴套的使用寿命,节约资源,避免稀油润滑对工作环境的污染,使热模锻压力机更加环保。

目前该新型稀油润滑装置已成功完成加工制造,并运用在国内某厂两台40 MN热模锻压力机设备上,设备运行情况良好,达到预期的设计效果。