新型铸模脱模技术研究与设计

吴修文 周 奎

(马钢集团设计研究院责任有限公司,安徽243000)

在大多数的钢厂内,不同形状规格的钢锭脱模主要是利用行车将铸模由竖直旋转成水平状态,并移动行车对铸模底部浇铸口进行撞击或者人工锤击底部,然后人工去掉悬挂在铸模上吊耳,铸模再由水平状态旋转为冒口朝下的竖直状态,最后铸模内钢锭顺着锥度的内壁滑落到地面上。这种脱模方式经过多次人工干预,工作效率低,有安全隐患,而且经过长期的锤击,容易造成铸模报废[1]。并且在现有铸模浇铸工艺中,铸模形状分为:圆形铸模、方形铸模、六角铸模以及梅花铸模等多种形状规格。在传统的脱模工艺中,往往只针对一种特定形状规格的铸模进行相应设计,存在局限性。

目前国内也有研发出较为智能的脱模装置,如中国专利申请号CN110842178[2],该专利公开了一种脱模机组及脱模方法,该脱模机组包括多自由度升降翻转装置、顶出装置和导向装置。该装置虽然解决了由于重力强制脱模带来的损坏,减少了安全隐患,但是水平顶出装置需要将钢锭至少顶出一定长度,才可滑落,对于长度较长钢锭,顶出装置的油缸和顶杆需要设计很长,在顶出过程中,较长的顶杆受压力变形,导致顶出力不在中心线上,并且铸模内一般都为上大下小的锥形,在顶出过程中,锥形钢锭容易偏心,造成脱模卡顿;平台上的限位通槽只能适用于圆形铸模,针对方形、六边形、梅花形铸模无法适用。

本文研究设计出一种适用于多种形状铸模的新型脱模装置,对铸模夹紧牢固,工作效率和安全稳定性高;脱模方法操作简便,全程实现自动化操作,节省人力成本。

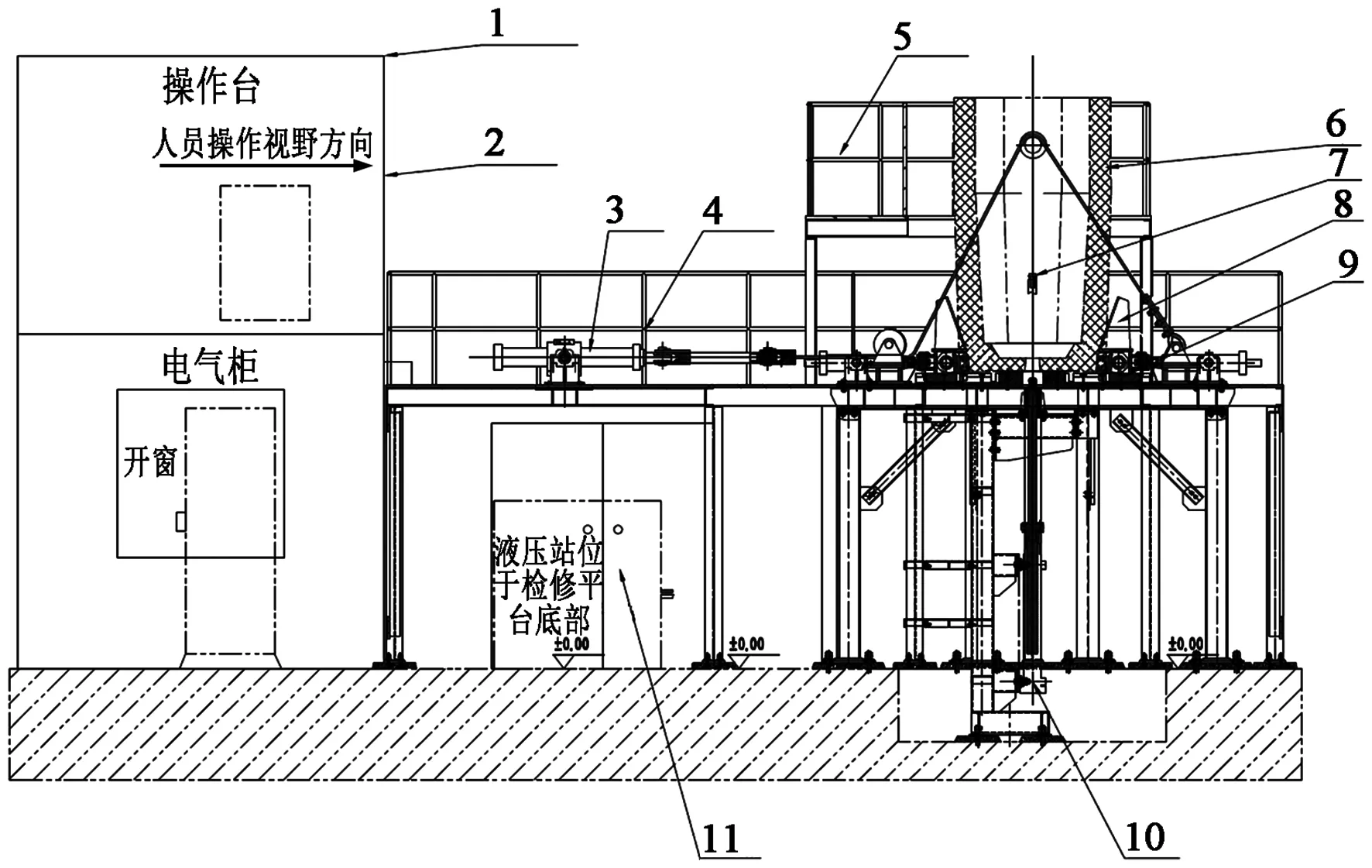

1—一层检修平台 2—拉紧装置 3—二层检修平台 4—护栏 5—夹紧装置 6—顶升装置 7—工作平台 8—铸模钢锭 9—钢锭夹具 10—行车

1 新技术设计方案

该装置包括无人智能行车、钢锭夹具、脱模工作平台、拉紧装置、铸模夹紧装置、顶升装置、检修平台、液压系统和控制系统,脱模装置总装配图见图1。工作平台上设置有放置铸模的工作位,工作位上设置有铸模夹紧装置,保证铸模在脱模过程中的上下约束,同时工作位上还设置有拉紧装置,工作位的下方设置有用于顶升铸模内钢锭的顶升装置。工作平台与旁边检修平台互不干涉,为独立部件,检修平台设置在地面上。

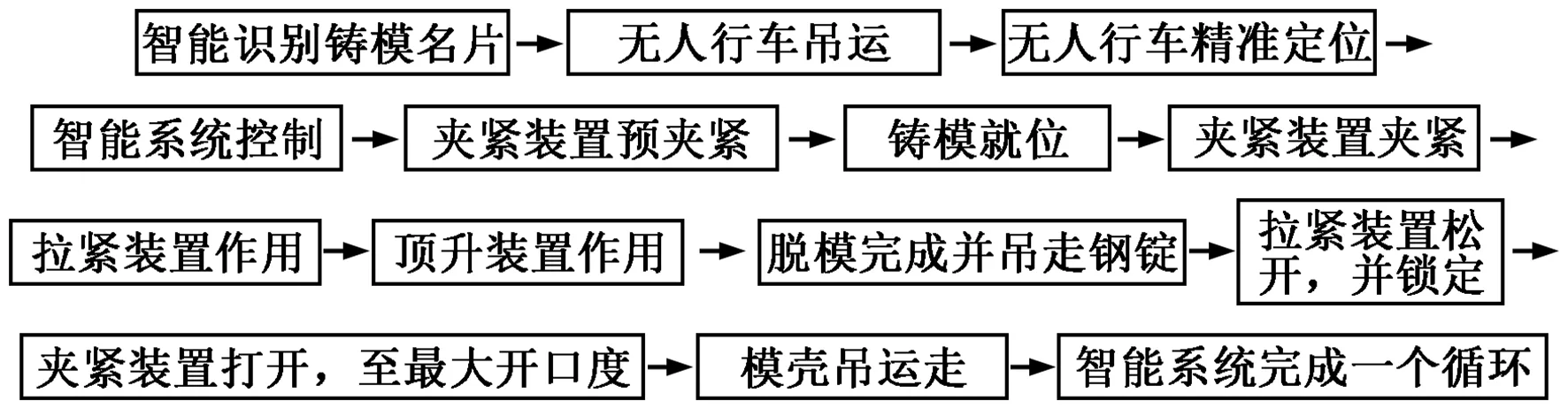

铸模脱模装置工作步骤见图2。

从图3液压系统和控制系统布置图可以看出,液压系统放置在检修平台底部,用于驱动整机的油缸动作。控制系统在检修平台侧面,二层控制室人员可直接观察脱模工作平台操作。

图2 脱模装置工作步骤

1—共2层。设置开门,开窗 2—前挡玻璃 3—拉紧装置 4—一层检修平台 5—二层检修平台 6—铸模 7—顶杆 8—夹紧装置 9—工作平台 10—顶升装置 11—液压站房子

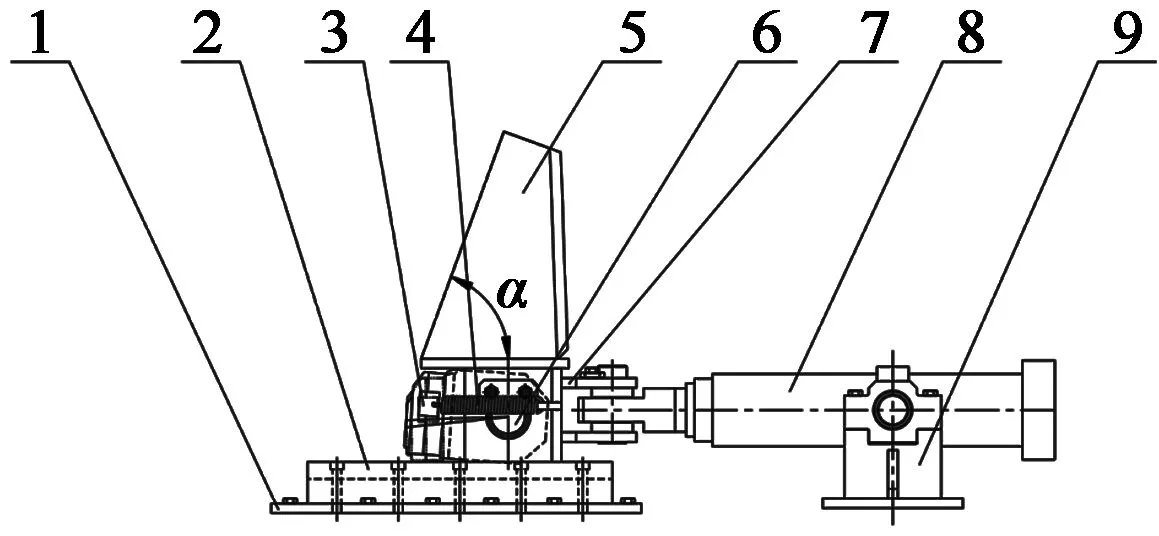

1—连接座 2—脱模油缸 3—螺纹套 4—脱模杆 5—毡圈密封盖 6—导向套 7—上导向座 8—支撑架台 9—垫板 10—顶头 11—铸模 12—钢锭

2 机械系统设计

2.1 顶升装置

顶升装置结构如图4所示。顶升装置包括顶升油缸,顶升油缸与脱模杆连接,脱模杆的顶端设置有顶头,顶头设置呈弧面,增大与钢锭的接触。通过顶升油缸驱动脱模杆进行上下直线运动,因铸模的底部均会设置有孔,脱模杆上的顶头穿过该孔对铸模内的钢锭进行顶升从而完成钢锭的脱模操作,顶升油缸不直接与钢锭接触,因此保护顶升油缸不受损坏。

同时,为了进一步保证脱模装置的脱模效果,顶升装置设置导向机构,导向机构内设置有供脱模杆穿过的导向套,且导向机构的上下两端均设置有毡圈密封盖,能够有效避免导向套受到外界环境的污染,提高导向套的使用寿命,导向机构通过螺栓固定在工作位上。

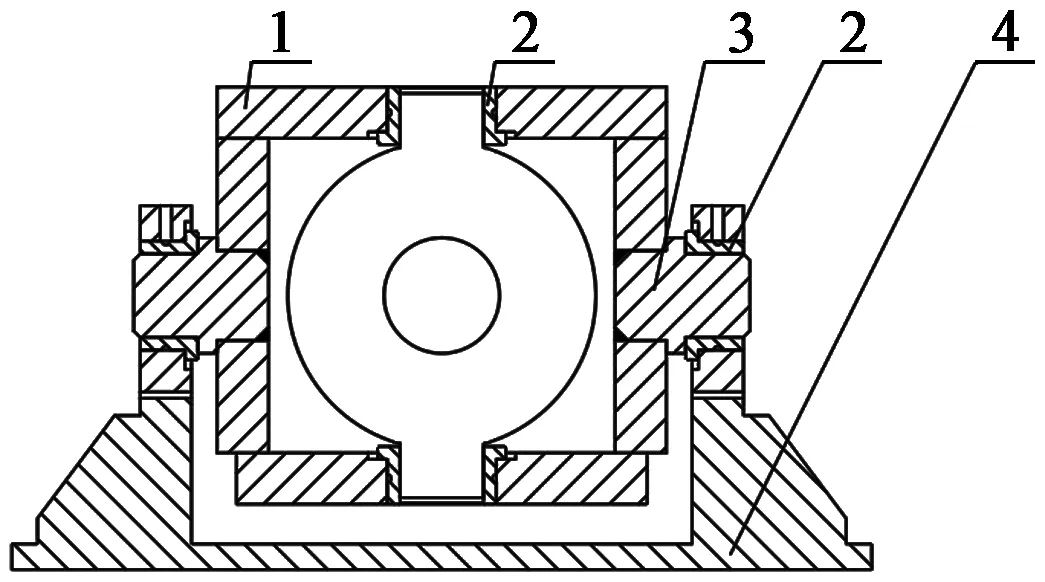

2.2 夹紧装置

夹紧装置结构见图5,工作位上设置有四个铸模夹紧装置,两两为一组,且一组内的两个铸模夹紧装置在一条直线上,四个铸模夹紧装置所围成的区域即是铸模放置的工作位。

铸模夹紧装置和工作位均设置在支撑架台上,铸模夹紧装置包括夹紧油缸,夹紧油缸通过销轴安装在安装座上,并且在销轴和安装座之间设置有铜套,润滑销轴。夹紧油缸的头部连接滑座,滑座设置在平板上。在滑座的底部设置有滑块,且在平板上设置有两条相对的压板,压板上开设有滑槽,滑块可以在滑槽内进行滑行。通过夹紧油缸驱动滑座带动滑块在压板内滑行实现滑座与铸模的接触。

1—平板 2—压板 3—夹紧机构 4—复位弹簧 5—导向板 6—旋转轴 7—滑座 8—夹紧油缸 9—安装座

1—平板 2—夹板 3—滑块

夹紧装置截面图见图6,滑座上设置有导向板。导向板设置在滑座的上部,且导向板与铸模接触的表面设置有凹槽,呈“V”形,在导向板上开设凹槽一是减轻导向板的整体重量从而减轻对滑座的压力;二是使得与铸模接触的导向板具有一定斜度,能够对铸模起到较好的导向作用,使得铸模顺着导向板继续下降直至到工作位上。

四组铸模夹紧装置能够对铸模进行全方位的夹紧,进一步提高夹紧效果,从而提高脱模过程的安全性。并且在夹紧油缸上设置有线性位移传感器,每个线性位移传感器内设定有固定参数,该参数依照不同规格的铸模进行选取。在进行吊运铸模至工作位之前,首先四个铸模夹紧装置进行工作,使其围成的区域是能够使用该铸模的大小,每个夹紧油缸开始动作,等到夹紧油缸工作达到线性位移传感器固定参数时,夹紧油缸停止动作,实现四个铸模夹紧装置围成区域的工作位开口度调节,并及时针对不同规格大小的铸模进行调整,进一步提高工作效率以及提高工作的稳定性和准确性,保证铸模准确落入工作位中。

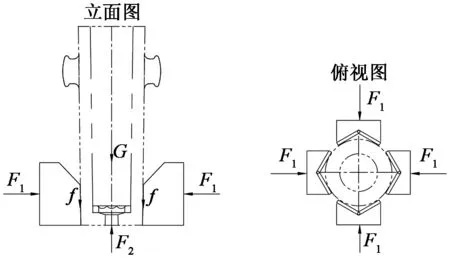

夹紧装置夹紧铸模受力分析如图7所示,f为单边楔块和铸模之间摩擦力,取钢-钢摩擦因子μ=0.3,F1为单个楔形块夹紧力,一共四组F1,按照最大的顶升力计算,顶升力取F推=F2=22 t,根据静力平衡原理:

G+f总=F2

(1)

由于四边楔形块夹紧,故f总=4f

最小圆形铸模取G=5.4 t,根据公式(1),得出

f总=F2-G=22 t-5.4 t=16.6 t

即单边摩擦力f=f总4=4.15 t,实际工作时,也有可能四组摩擦力的不平均导致单边摩擦力达不到理论值,所以取摩擦力不平均系数k=1.2,得到

f实=kf=1.2×4.15 t=4.98 t

根据f=μF1得出单边楔块夹紧力F1=fμ=4.98 t0.3=16.6 t

综合上述,当顶升力最大情况下F2=22 t时,单边楔形块夹紧力需要F1=16.6 t,最小铸模不会被顶起,最大铸模由于重量大于最小铸模,更不会被顶起。

根据单边夹紧力F1=16.6 t,故选取夹紧油缸∅125 mm∅70 mm,当压力P=14 MPa时,单个夹紧油缸F夹=17.2 t>F1=16.6 t,满足要求。

2.3 拉紧装置

为了进一步保证铸模在进行脱模过程中的稳定性,工作位上还设置有拉紧装置(见图8)。拉紧装置包括钢丝绳,钢丝绳的两端分别依次穿过导向定滑轮和铸模上的吊耳,通过钢丝绳夹和套环与固定座连接;钢丝绳的头部通过连接头与拉紧油缸连接。将导向定滑轮与中心线偏摆角度β设置为6°~10°,以便同时适用于最小和最大规格的铸模拉力方向。

图7 夹紧装置夹紧铸模受力分析

1—拉紧油缸 2—连接头 3—钢丝绳 4—导向定滑轮 5—钢丝绳夹 6—套环 7—固定座 8—铸模上的吊耳

1—多自由度安装座 2—铜套 3—焊接轴 4—固定底座

图9为拉紧装置多自由度安装座,拉紧油缸上的连接耳轴设置在多自由度安装座内。拉紧油缸上下均设置有连接耳轴,使得拉紧油缸能够绕着连接耳轴进行摆动。同时多自由度安装座的两侧设置有焊接轴,多自由度安装座通过焊接轴与固定底座连接,焊接轴一端与多自由度安装座连接,另一端通过铜套插进固定底座的孔中,而多自由度安装座是设置在固定底座上的,这样的设置使得多自由度安装座能够绕着焊接轴进行摆动。整体可以实现拉紧油缸的上下摆动和多自由度安装座的左右摆动,以便在钢丝绳拉紧过程中,补偿由于铸模上两个吊耳制造误差带来的影响和两段钢丝绳拉紧力不同步的影响,进一步保证了拉紧效果。

3 液压系统和控制系统设计

脱模装置液压系统主要为夹紧装置、拉紧装置和顶升装置提供动力。对于夹紧装置,当夹紧力达到液压系统设定值,并且四组油缸夹紧力相同时,液压系统保压。对于顶升装置,设置5种铸模规格而顶升力不同的压力反馈。

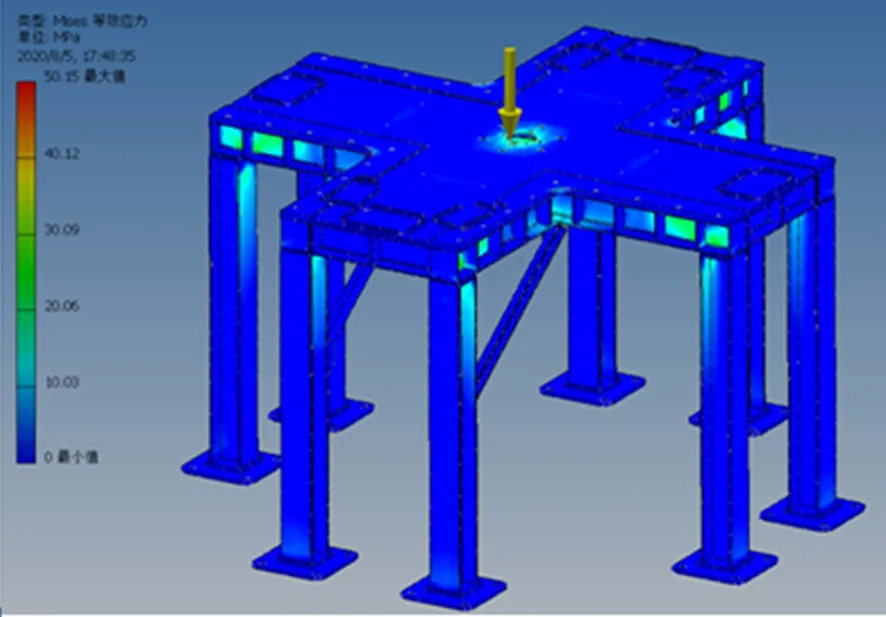

为了进一步提高自动化设置,将拉紧油缸与夹紧油缸进行联锁设置并且两个油缸均与脱模控制系统连接,具体如下:因在脱模操作时,会在控制系统中设定夹紧压力值和拉紧压力值,这两个参数依据铸模的不同进行具体设定,而拉紧油缸与夹紧油缸也会设定工作值。夹紧油缸会设定一个工作压力值A,控制系统中夹紧压力值为B,并且A 控制系统的操作屏上设置:5个“预夹紧”按钮,1个“夹紧”按钮,1个“夹紧松开”按钮;1个“绳拉紧”按钮,1个“绳松开”按钮;5个“顶升伸出”按钮,1个“顶升缩回”按钮。 为了加强拉紧装置安全性,增加1个“绳拉紧自锁”按钮,“绳拉紧自锁”一般是锁定的,防止误操作,只有人员远离脱模平台,将“绳拉紧自锁”按钮解锁,才可进行“绳拉紧”按钮操作。5个“顶升伸出”按钮分别控制5种工作压力。 新型脱模装置的工作平台由于铸模冲击和顶升力的影响,承受大部分载荷,其强度关系到整个装置的稳定性和安全性,故采用Inventor软件本身强大的有限元分析对其进行安全校核,图10为工作平台主要框架有限元分析云图,该过程主要分为3步,导入模型划分网格,调整约束与载荷,分析配合和粘结关系,最终分析结果。 图10 工作平台主要框架有限元分析云图 新型铸模脱模技术的有益效果: (1)当铸模放入工作位时,通过夹紧机构对不同规格铸模进行夹紧固定,夹紧机构能够根据不同形状的铸模进行位置调整,增加了整个过程的智能化处理,工作效率高,并且通过弹性件实现夹紧机构的复位,操作简单。 (2)新型脱模装置工作位上还设置有拉紧装置,拉紧装置实现铸模向上的约束,并与夹紧装置联锁,保证脱模过程中铸模的稳固性能和安全性能。 (3)新型脱模装置通过顶升油缸驱动脱模杆穿过铸模底部的孔对钢锭进行顶升,使得钢锭与铸模内壁脱离,整个动作简单平稳;避免由于导向杆的脱模力与重力偏移带来的卡顿和卡死现象。 新型铸模脱模技术全程可实现自动化脱模操作,极大提高了钢锭脱模的效率,同时节省了人力资源成本的投入,保证脱模过程的安全性,具有较高的经济使用价值和应用前景。4 整机仿真设计和分析

5 结论