一种铣床用多工位夹具关键零部件的数字化编程与仿真加工*

韩 宇,张金球,李 磊

(深圳技师学院,广东 深圳 518116)

1 铣床用多工位夹具概述

1.1 多工位铣床夹具研究价值

铣床加工零件时,需将工件固定在夹具上。常见的夹具为普通平口钳;固定时,需根据工件的不同尺寸,用若干尺寸不等的垫块支撑工件,由于垫块本身存在加工误差,这样装夹好的工件会引入机床精度以外的误差[1-2]。为解决上述问题,文章设计了一套可旋转的多工位铣床用夹具,该夹具可以四面旋转,实现一套夹具多工位工作,而且在装夹的过程中,可以选择与工件高度和加工深度相适应的装夹工位,不需垫块支撑,从而可以提高被加工工件的装夹精度和加工质量。

1.2 多工位铣床夹具的装夹原理

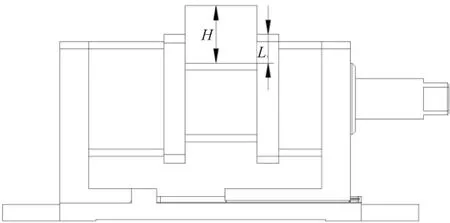

1)工位选择与转换。所述的铣床多工位夹具,其工作原理为左右夹钳相互配合实现工件的支撑和加紧,通过转动2 夹钳实现4 种不同工位的切换,4 个工位的L值,所述的L值是指夹具每个工位的安装面到夹具工作时最高点的垂直距离[3]。各不相同,从而可以装夹高度H值不等的工件。选择工位的依据为被加工零部件的几何尺寸,如图1 所示。4 个工位的L值不同,依据工件的高度H与L值的关系选择合适的工位,通常选择工位时的H大于L。

图1 多工位夹具装夹示意图

2)夹具锁紧与松开。夹具在正常使用时,通过T 型螺栓固定在铣工作台上。根据工件的实际尺寸选择合适的工位。工位选择后,使用开口扳手顺时针旋转夹具右侧的扳手位,推动右侧夹钳收紧左右夹钳的距离,完成工件的装夹。工件加工完成后,逆时针旋转扳手位,以松开夹具取出工件[4]。

2 多工位夹具关键零部件几何特征

左右夹钳的几何特征为矩形凸台凹槽结构,中心为通孔,用以装配定位导向轴,实现绕轴旋转工位转换;左右夹钳上开有V 型凹槽,用于实现夹钳加紧工件时的定位,定位时圆柱销与夹钳凹槽斜面相切。右夹钳上有方向偏心凸台结构,与左夹钳上的方形偏心凹槽结构相配合,以组成4 个高低不等的工位。

由于左右夹钳结构相似,文章以右夹钳为例,进行工艺、编程及仿真加工等工艺分析。按照设计要求,中心孔在夹具工作时起导向和定位作用,其精度要求较高,采用基孔制,公差配合等级H6/K6,中心孔直径公差为0 ~0.016mm。

3 铣床用多工位夹具关键零部件工艺编制

3.1 右夹钳结构工艺

根据三维模型和二维图纸分析,右夹钳的毛坯材料为45 号钢,尺寸为210mm×190mm×190mm。结合零部件数量及结构特征,右夹钳适合在数控加工中心上完成加工。加工过程中,需要分两次装夹完成加工。

结合实训中心设备类型,选择德玛吉DMG50 型五轴立式加工中心为右夹钳零部件的加工设备。DMG50 型五轴立式加工中心是德国DMG 公司生产的经济型加工中心,可实现五轴联动,其运动轴行程可达500mm×450mm×400mm,承重工件可达500kg,主轴转速范围为20r/min ~14 000r/min,运动轴最大移动速度可达24m/min,重复定位精度达8μm,刀库容量为16 把。结合零部件精度要求及结构特征,德玛吉DMG50型立式加工中心加工性完全能满足右夹钳的精度要求。

3.2 右夹钳工艺工序编制

根据右夹钳的结构特征及精度要求,其加工需要分两次装夹完成,分别命名为正面加工和反面加工,其中带V型定位槽的一面为正面。

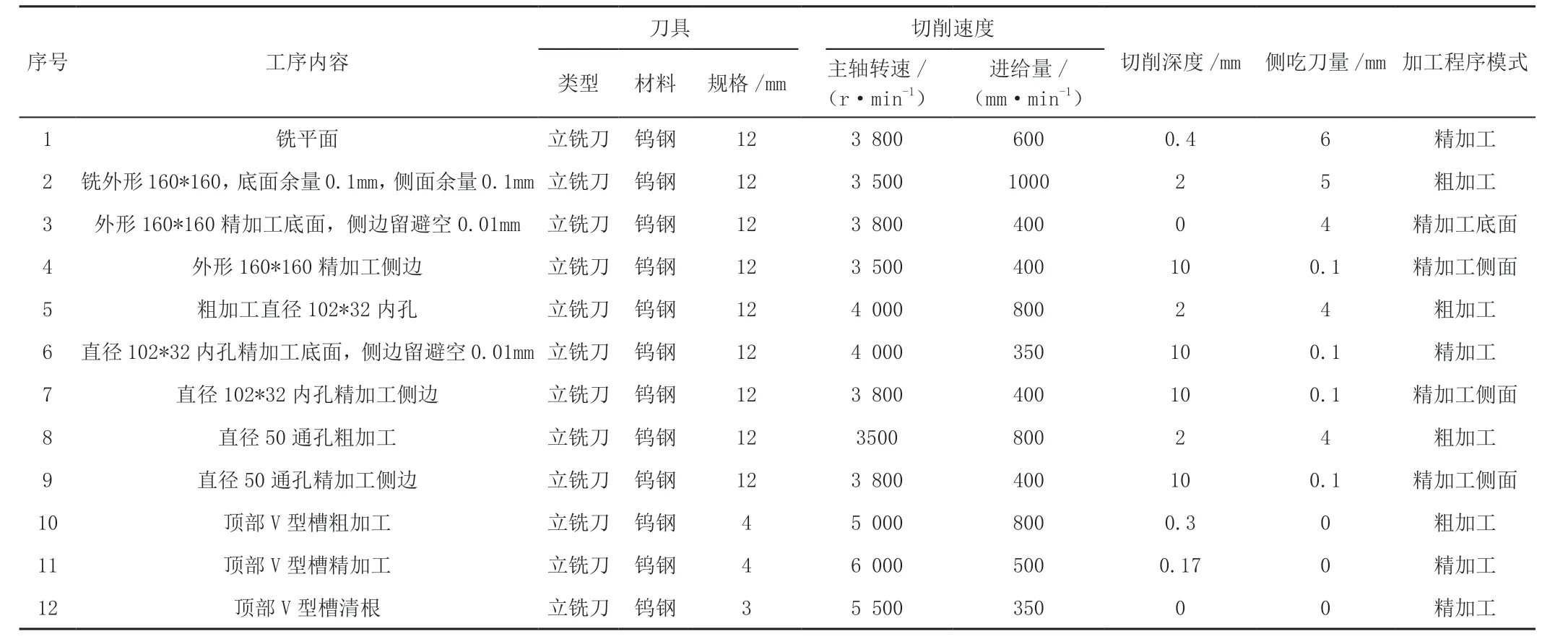

正面主要工序依次为铣平面、粗铣外形160mm×160mm 凸台、精铣160mm×160mm 凸台底面和侧面、粗铣Ф102×32mm内孔、精铣Ф102×32mm 内孔底面和侧面、粗铣Ф50mm 通孔、精铣Ф50mm 通孔、V 型定位槽粗加工、V 型定位槽精加工以及底部清根、正面倒角1mm。所用刀具为Ф3mm ~12mm的立铣刀和球头刀、45°倒角刀,刀具材质为钨钢。反面加工主要工序依次为铣平面、粗铣180mm×180mm 凸台、精铣180mm×180mm 凸台侧边、粗铣110mm×110mm 偏心凸台、精铣110mm×110mm 偏心凸台底面和侧边、粗铣Ф70mm×30mm内孔、精铣Ф70mm×30mm 内孔底面和侧边、反面倒角1mm。所用刀具为Ф12mm 的立铣刀和45°倒角刀,刀具材质为钨钢。具体运动参数和切削参数如表1 所示。

表1 右夹钳数控加工正面加工工艺参数

4 铣床用多工位夹具关键零部件数字化编程

4.1 UG 数字化编程软件概述

UG 软件是Unigraphics Solutions 公司开发的CAD 产品,是能提供包括设计、分析和数字化编程等功能的专业应用软件。该软件的CAM 模块包括CAM Base 基础模块、Post Processing 后处理模块、Core & Cavity Milling芯和型腔模块、Fixes-Axis Milling 固定轴铣模块、Flow Cut 顺铣模块等基本模块,构成了UG 强大的CAM 功能。

4.2 左夹钳数字化编程及后处理

将左夹钳后缀为.step 格式的文件在UG 软件中打开,通过参数设置,完成每一步工序的数字化编程。以表1 右夹钳数控加工工艺工序清单中的反面加工工序1 偏心凸台粗加工工序为例,其数字化编程步骤如下:设定好毛坯尺寸,确定好毛坯材质,选择型腔铣类型,外形粗加工;设定主轴转速参数3 500r/min,进给量F1000,切深参数0.75mm,侧边余量0.2mm,底边余量0.1mm,选择直径为Ф12mm 的钨钢刀。参数设定完成后,即可生成刀路轨迹文件。

后处理指将刀具轨迹文件生成数控机床能执行的G 代码程序的过程。UG 软件后处理功能强大,能生成满足多种数控系统加工使用的程序代码。采用UG 软件生成刀具路径文件后,后处理时,先选择输出地址,保存后即可生产NC代码。

5 铣床用多工位夹具关键零部件加工实施

5.1 右夹钳仿真加工

采用UG 软件生成的NC 代码,可以在仿真软件VERICUT中进行仿真验证。VERICUT 软件是美国CGTECH 公司开发的数控加工仿真系统,由NC 程序验证模块、机床运动仿真模块、优化路径模块、高级机床特征模块、实体比较模块和CAD/CAM 接口等功能模块组成,可仿真数控车床、铣床、加工中心、线切割机床和多轴机床等多种加工设备的数控加工过程,也能优化NC 程序,缩短加工时间、延长刀具寿命、改进表面质量,检查过切、欠切,防止机床碰撞、超行程等错误;具有真实的三维实体显示效果,并能保存切削模型供检验、后续工序切削加工;具有CAD/CAM 接口,能实现与UG.CATIA 及MasterCAM 等软件的嵌套运行。

5.2 加工程序优化

在VERICUT 软件中仿真加工后,软件自动生成日志文件。查看日志文件中Error 提示的G 代码,根据实际情况分析并修改。修改后的NC 代码反复在VERICUT 软件中仿真优化,直到Error 数为0。仿真优化后的NC 代码程序即可用于真实数控加工中心的加工应用。

6 结束语

夹具是铣床加工工件时不可或缺的使用机构,文章阐述的多工位铣床夹具具有一定的技术优势,并对多工位铣床夹具关键零部件右夹钳进行工艺分析、UG 软件数字化编程及后处理、VERICUT 软件仿真加工及NC 代码优化,完成产品从CAD 到CAM 的整个工作流程,对同类机电产品开发有一定的参考意义。