管式换热器传热系数的研究

齐 济,刘春艳,方兴蒙,姚暄泽,石 松

(大连民族大学 生命科学学院,辽宁 大连 116605)

传热不仅是自然界中普遍存在的能量传递现象,也是工业生产中最常见的单元操作过程之一。无论在能源、化工、动力、冶金、机械等工业过程中,还是在建筑、农业、环境保护等领域,都涉及传热过程。传热与化工生产的关系尤为密切,在化工生产装置中,换热设备占装置工艺设备总数的48%左右,因此传热技术水平是化工设备效率的关键[1-7]。

在提高传热效率的方法中,管内加入螺旋丝是一种经济方便的方法,螺旋丝加工简单,特别适合于现有设备改造。管内加螺旋丝由波兰人A.Klaczak于1964年提出,1969年Date等人对流体做湍流运动时的准关联式进行了实验研究。S. Lal对螺旋线圈进行了实验研究,得出线圈最佳螺距。Utartwar和Raja研究了管内插入7种不同尺寸螺旋线圈强化传热,传热系数可提高3.5倍[8]。Syed Muhammad Ammar等人对微通道沟槽多端口扁平管换热器的冷凝传热系数进行了研究,得出冷凝传热系数随饱和温度的增加而减小,随流量的增大而增大[9]。在国内,张至英等通过实验考察了螺距、钢丝直径与黄铜管内径的比值对传热及流动阻力的影响,结果表明,螺旋线圈对强化单相强制对流传热有一定的效果,给热系数为光管的133%~440%[10],姚寿广等研究了螺线圈强化传热元件结构尺寸的优化问题,实验表明螺旋线圈直径、螺距以及雷诺数 Re 对传热和流动阻力都有影响[11];欧剑云等对螺旋线圈强化传热的传热效果与阻力特性进行了分析,得出在管内添加螺旋线圈能够有效地提高传热效果的结论[12];韩继广等对管内插入扭带及螺旋线圈的传热与阻力特性进行了实验研究,得出了普遍适用的准数关联式,分析了管内强化传热的内在机理[13]。

本文在现有研究的基础上,探讨插入螺旋线圈的套管换热器和列管换热器的不同管程流动布置等因素对传热系数的影响,对准数关联式的影响,为换热器改造和优化,提高传热效率,减少能源损耗,提高经济效益提供基础数据。

1 实验装置及方法

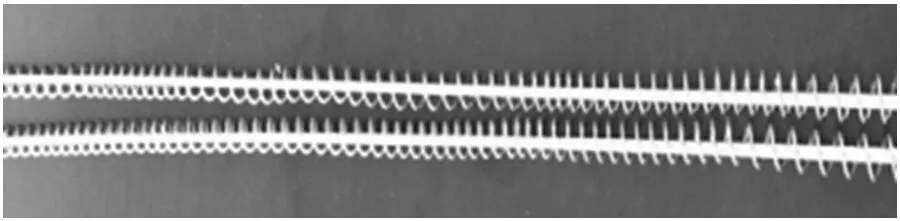

螺旋线圈的结构如图1。螺旋线圈由直径3 mm的钢丝按一定节距绕成。将金属螺旋线圈插入并固定在管内即可构成一种强化传热管。螺旋线圈处于壁面附近,与壁面的相互作用能使流体分子团在低流速下产生宏观的径向位移,形成径向-轴向的叠加混合运动,使管内主流区内流体不同温度各部分的分子团之间混掺增强,从而提高传热系数。由于绕制线圈的金属丝直径很小,流体旋流强度也较弱,所以阻力较小,有利于节省能源。

图1 螺旋线圈实物图

1.1 传热实验装置

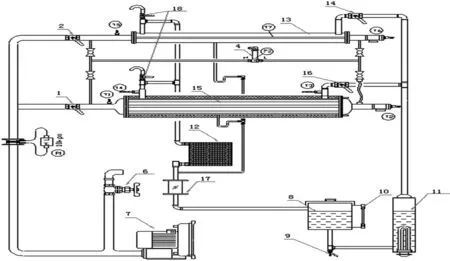

本实验研究的装置(由天津大学组装)及流程如图2。实验进行时,先向储水罐中加入蒸馏水至液位计上端处。随着加热的进行,蒸汽发生器将不断地产生水蒸气,并沿水蒸气输送管路上升。

1-列管换热器空气进口阀;2-套管换热器空气进口阀;4-压差传感器;6-空气旁路调节阀;7-旋涡气泵;8-储水罐;9-排水阀;10-液位计;11-蒸汽发生器;12-散热器;13-套管换热器;14-套管换热器蒸汽进口阀;15-列管换热器;16-列管换热器蒸汽进口阀;17-玻璃观察段;18-不凝气放气阀;P1-压差传感器。

在进行套管实验时,将列管换热器阀门全部关闭,打开套管蒸汽入口阀,此时蒸汽进入套管换热器内,空气通过旋涡气泵输送至套管换热器内管,在管壁与水蒸气发生热交换。通过空气旁路调节阀调节空气流量,以改变空气侧的对流传热系数,从而改变换热量。套管强化实验,即在套管换热器内管插入螺旋丝,其他条件与普通光滑管一致。

在进行列管换热实验时,根据实验设计,改变换热器的管程流动排布方式(将特定的管路堵住或加入螺旋丝)。将套管换热器阀门全部关闭,打开蒸汽入口阀,此时蒸汽进入列管换热器环隙内,空气通过旋涡气泵输送至列管换热器管内,与水蒸气发生热交换。通过空气旁路调节阀调节空气流量。

1.2 设备结构与管件参数

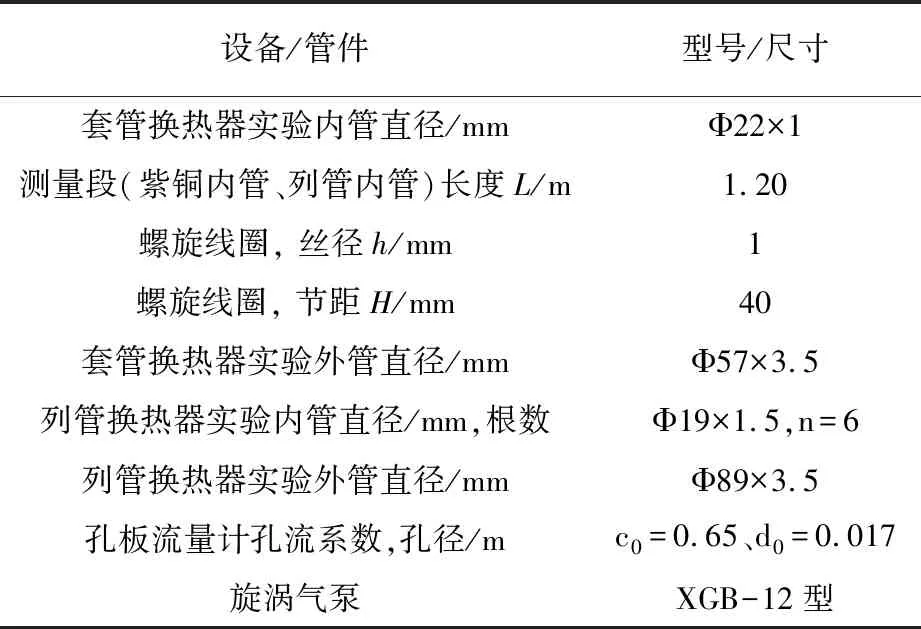

设备与管件参数见表1。

表1 实验装置结构参数

2 数据处理方法

2.1 套管换热器实验数据处理方法

2.1.1 对流传热系数αi的测定

空气对流传热系数αi和总传热系数K根据牛顿冷却定律、对数平均温差、传热面积、热负荷等进行计算,公式如(1)至(9)所示。

Qi=αi×Si×Δtm;

(1)

(2)

(3)

因为换热器内管为紫铜管,其导热系数很大,且管壁很薄,故认为内壁温度、外壁温度和壁面平均温度近似相等,用tw来表示,由于管外使用蒸汽,所以tw近似等于热流体的平均温度。

管内换热面积用式(4)计算,热负荷按式(5)计算。

Si=πdiLi;

(4)

Qi=Wicpi(t2-t1);

(5)

(6)

2.1.2 空气侧对流传热系数准数关联式的实验确定

流体在管内作强制湍流,被加热状态,式(8)为准数经验关联式,由此式计算出空气侧对流传热系数。

(7)

(8)

2.1.3 蒸汽侧对流传热系数的实验确定

用式(8)求出总传热系数K,用式(10)近似求出蒸汽端的对流传热系数α0。

(9)

(10)

2.2 列管换热器的处理方法

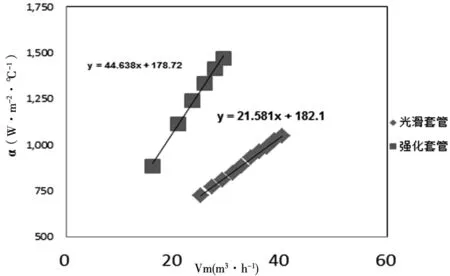

列管换热器的总传热系数由式(11)至(15)计算得出:

传热速率方程式Q=Ko×So×ΔTm;

(11)

热量衡算式Q=Cp×W×(T2-T1);

(12)

(13)

(14)

So=n·πdoLo。

(15)

3 实验结果与讨论

3.1 套管换热器

3.1.1 空气侧对流传热系数比较

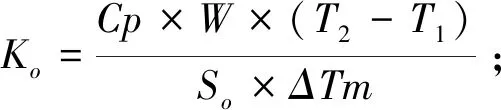

不同雷诺数下的对流传热系数对比如图3。

由图3可知,随着雷诺数Re的增加,湍流程度加大,流速增大,两种传热管的对流传热系数都随之提高。普通光滑管拟合公式为:α=0.0021Re+18.13;强化粗糙管拟合公式为:α=0.0044Re+17.794,由拟合公式可以看出强化管的斜率高于光滑管。在实验范围内,雷诺数相同的情况下,强化粗糙管对流传热系数大于光滑圆管,可见强化管的传热效果比普通管好。这是由于在靠近壁面的部分流体受到螺旋线圈的扰流作用产生螺旋状旋转运动,切向加速度产生离心力随之增大,离心力取决于流体颗粒的局部轴向速度,这种离心力,在管子的横截面上分布不均匀,促进了流体中的二次流动。原因是在管芯中流动的流体颗粒与靠近管壁流动的流体颗粒之间的轴向速度的差异,在传热面形成较高的剪切力,破坏层流底层,增强流体在同一截面的混合,降低传热阻力;流体还周期性地受到线圈的扰动,增强了流体的湍动程度,达到了传热强化的效果[14]。

图3 不同雷诺数下的对流传热系数对比(双对数坐标)

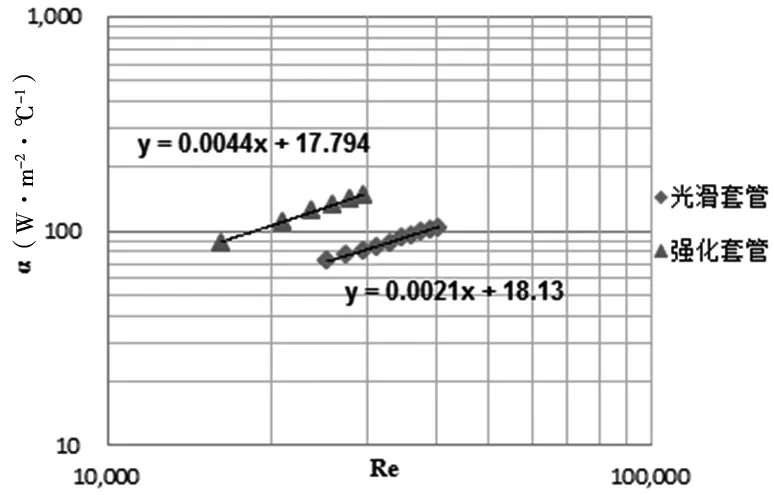

3.1.2 空气侧准数关联式的比较

在本实验条件下处理得到的准数关联图如图4。对于光滑套管的准数关联式为:Nu0=0.0197Re0.7896Pr0.4;经典经验公式为Nu=0.023Re0.8Pr0.4(此式应满足条件①雷诺准数Re>10 000,②普朗特准数0.6

图4 准数关联图(双对数坐标)

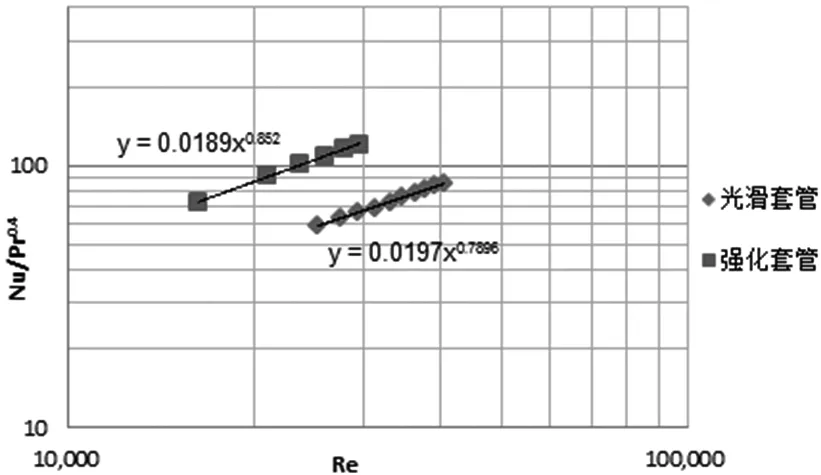

3.1.3 蒸汽侧对流传热系数比较

蒸汽侧对流传热系数对比图如图5。可以看出:随着流量的增加,流体的流速增大,两种管的蒸汽侧对流传热系数均随流量的增大而增大,其中随流量变化,对流传热系数变化较为平缓的是光滑圆管,强化管的趋势明显高于光滑管。图4已表明,管内强化丝使管内空气侧对流传热系数增大,管内强化层流内层变薄,使管壁热传导的速度加快,管外管壁温度降低,蒸汽冷凝速度加快,进而加强蒸汽侧近壁面处流体与壁面之间,管壁与管外流体之间的热量交换,在层流和湍流状态下,这种现象促进了速度分布的局部最大值,通过增强传热来局部地增加壁上的温度梯度,同时导致对流热量的显着变化[16],从而增大了蒸汽端的对流传热系数。

图5 蒸汽对流传热系数的对比

由图5的实验结果可以看出,蒸汽对流传热系数的范围在600-1600(W/(m2·K),与Syed Muhammad Ammar等的研究结果一致,远远大于空气侧对流传热系数,总传热系数更接近于空气的对流传热系数,因此,若想提高传热系数,应设法提高空气侧对流传热系数,本实验表明提高空气侧的对流传热系数的同时,蒸汽侧的对流传热系数也随之增加,总传热系数升高显著。

3.2 列管换热器

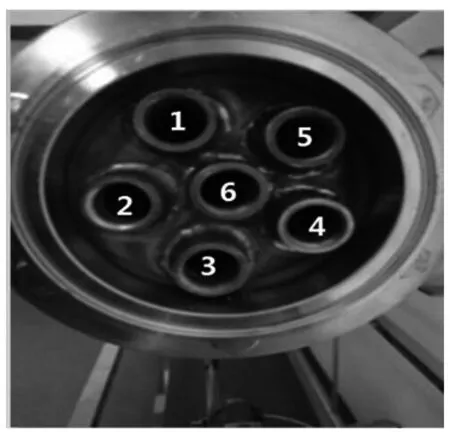

列管换热器管程位置标号如图6。

图6 关于列管换热器位置编号的说明

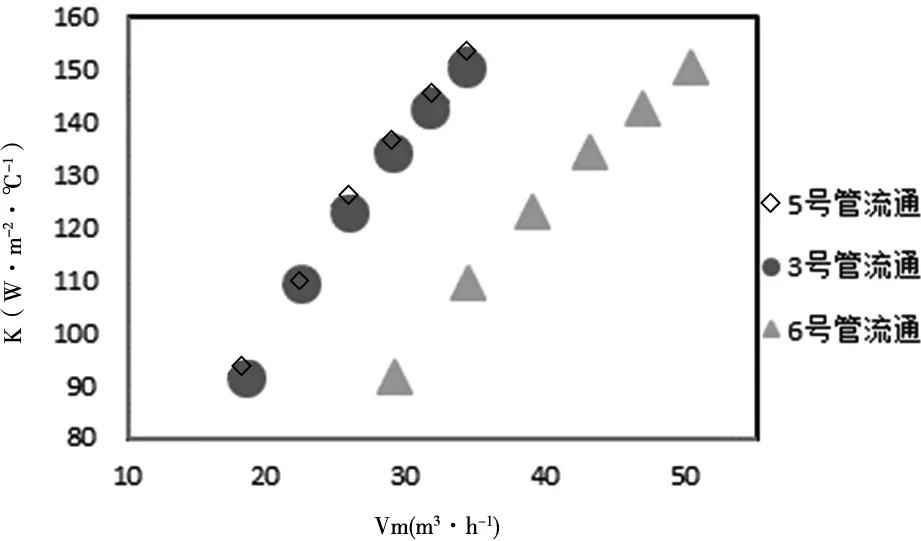

3.2.1 管程流通位置的影响

不同管道流通时的总传热系数如图7。由图7可以看出5号管与3号管传热系数随流量的变化趋势相同,在流量与传热系数关联图上重合,而6号管的变化趋势与3号管和5号管有较大的差异,说明除了6号管外,其他位置的传热效果相同。因此设计实验时对于这两个位置着重设计,进行实验对比。

图7 不同位置流通对比图

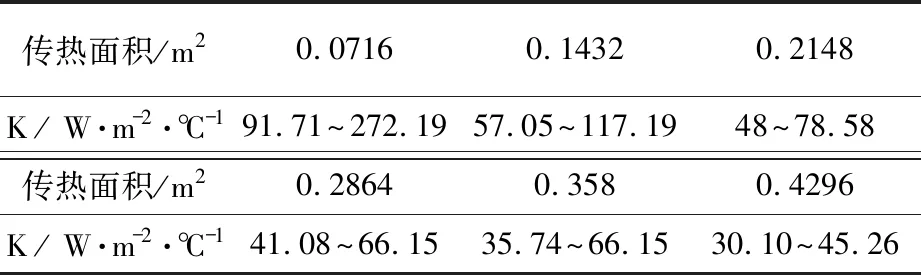

3.2.2 列管换热器总传热系数范围

通过实验与数据计算,得出本实验中的列管换热器总传热系数范围见表2。可以看出:随着换热面积的增加,总传热系数K整体呈现下降趋势。为提高换热量Q(Q=Δtm×A×K),则要增加传热面积,就必须增加换热管数量N,而介质在管束中的流速随着换热管的增加而下降,结果反而使流体的传热系数降低,即增加换热管不一定能满足提高换热量的要求。因此要保持流体在换热管束中较大流速可将管束分成若干程数,使流体依次通过各程换热管,以增加流体流速,提高对流传热系数[17]。

表2 列管换热器传热面积与K值的范围

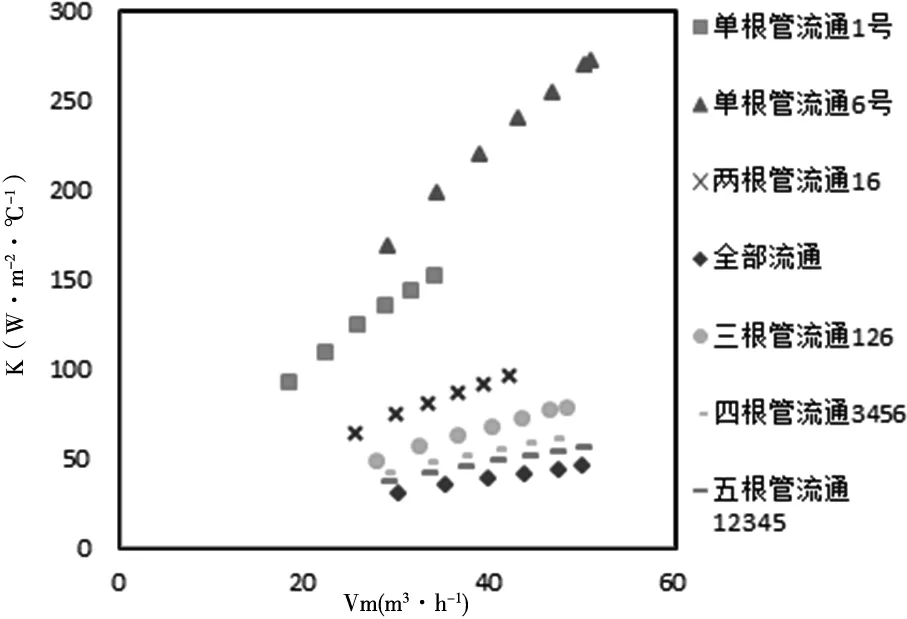

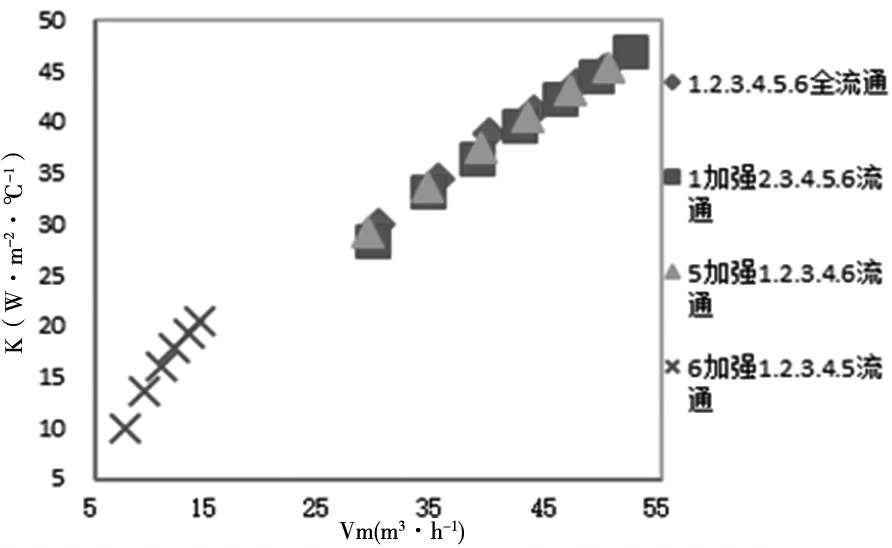

3.2.3 不同管程分布的总传热系数对比图

不同管程排布的总传热系数如图8(通过做图分析流通管数大于1时,传热系数与流通位置无关,仅与传热面积相关,因此图8未展示全部相同传热效果的流通方式,仅以一种为代表作图)。随着流量的增大,所有管程排布方式的总传热系数都逐渐变大。这是由于随着流量的增加,强制对流效应变得更加突出,质量通量是环形流态增大,传热系数增大。传热系数也随着蒸汽质量的增加而增加。在较高的蒸汽流量下,液膜阻力减少,这意味着热阻降低,传热系数增加[17]。

图8 未插入螺旋丝的不同管程分布的总传热系数

在相同的流量下,不同管程排布与传热系数K的大小关系为:中心管流通>边缘管流通>两根管流通>三根管流通>四根管流通>五根管>全流通。说明不同管路流通排布方式对传热系数有影响。

单根管(6号管)流通的传热系数最高。这表明增加管程流通的根数,传热面积增加的同时,会降低管内流体的流速,降低传热系数。因此在列管换热器中,为保持流体在换热管束中有较大的流速,可将管束分成若干程数,使流体依次通过各程换热管,以增加流体流速,提高对流传热系数。

插入螺旋丝对总传热系数影响的对比图如图9。由图9可见,全流通(全部流通)和全流通边缘管强化(1号等)的传热系数与流量的关系趋势基本吻合,并且其传热系数大于中心管强化全流通的传热系数K;这是由于加入强化丝导致层流内层变薄热阻减小,但也同时导致阻力增大,流速降低,导致传热效率降低,其边缘管插入螺旋线圈与不插入螺旋线圈效果相同。而对于6号管,插入螺旋线圈,引起热阻减少的效果远不及产生的流动阻力,最终导致对流传热系数降低。

图9 强化总传热系数对比

强化全流通(全流通时在某根管内插入螺旋丝)的传热系数最低。在换热器内部插入强化丝,流体从管中心区域沿径向向外推动,在螺旋线圈作用下,近壁处流体分叉朝向管中心区流动,从而形成一对循环的反向旋转涡流,通常称为涡流。这种现象引起速度分布的局部最大值,通过最大化热传递局部地增加管壁处的温度梯度。这种额外的对流传输也增加了相对于直管流动的压降,导致传热效率降低[18-24]。因此对于本实验条件的列管换热器,插入螺旋丝不能达到理想的强化传热的效果(多根管路强化效果差于单根管路强化)。

3.2.4 列管换热器单管流通的比较

在列管换热器中,做单管流通实验,对其数据进行套管换热器处理,得到以下准数关系式:对于6号管满足此式:Nu=0.012Re0.9105Pr0.4;对于1号管满足此式:Nu=0.0182Re0.8568Pr0.4。中心管6号湍流程度强于1号管,传热系数高于1号管。两根管的准数关联式相对比,可以看出,随着流速的增加,中心管(6号)流通的换热效果强于边缘管。

4 结 论

(1)套管换热器中,在传热管内插入螺旋丝可以在提高空气侧对流传热系数的同时,也增加蒸汽侧的对流传热系数,随着流量的增加,强制对流效应变得更加突出,强化效果增强。但应注意传热增强与泵输送功率降低之间的冲突问题,进行对流传热优化(可参考BEG原理)。

(2)列管换热器中,管程流动分布对总传热系数有影响,中心管(6号)流通时的总传热系数最大,除中心管外,其他边缘管的传热效果相同。在换热器的设计中,若适当增加中心管的面积,可以达到增强换热的效果。

(3)列管换热器中,随着流通管数的增加,传热面积随之增大,但流速随之降低,导致总传热系数减小。若要保持流体在换热管束中较大流速,可将管束分成若干程数,使流体依次通过各程换热管,以增加流体流速,提高对流传热系数。

(4)列管换热器中,插入螺旋强化丝,增强流体在管内扰动,使湍流程度增加,不断地破坏层流底层,减小热阻,但由于加入螺旋线圈导致流动阻力增大致使强化效果不理想。设计变化其他结构参数,如更换螺旋线圈的类型(如绕花丝内插物等),以达到减小阻力,增大湍流程度,达到强化换热的效果,还有待进一步研究。

——以嘉兴市为例