圆柱式插头端子多工位级进模设计*

孟玉喜,张 平,王 斌,张建雷

(1.南通开放大学机电工程学院,江苏南通 226006;2.南通友星机电工业有限公司,江苏南通 226000;3.南通苏禾车灯配件有限公司,江苏南通 226000)

1 引言

连接器端子是汽车电子设备中不可缺少的精密零件,在日常超高温、低温,振动、湿热、腐蚀性等环境之下,要确保能有效正常被使用,这使得在连接器端子对原材料的选择、结构设计、加工工艺方面有着更高的要求。

2 冲压工艺分析

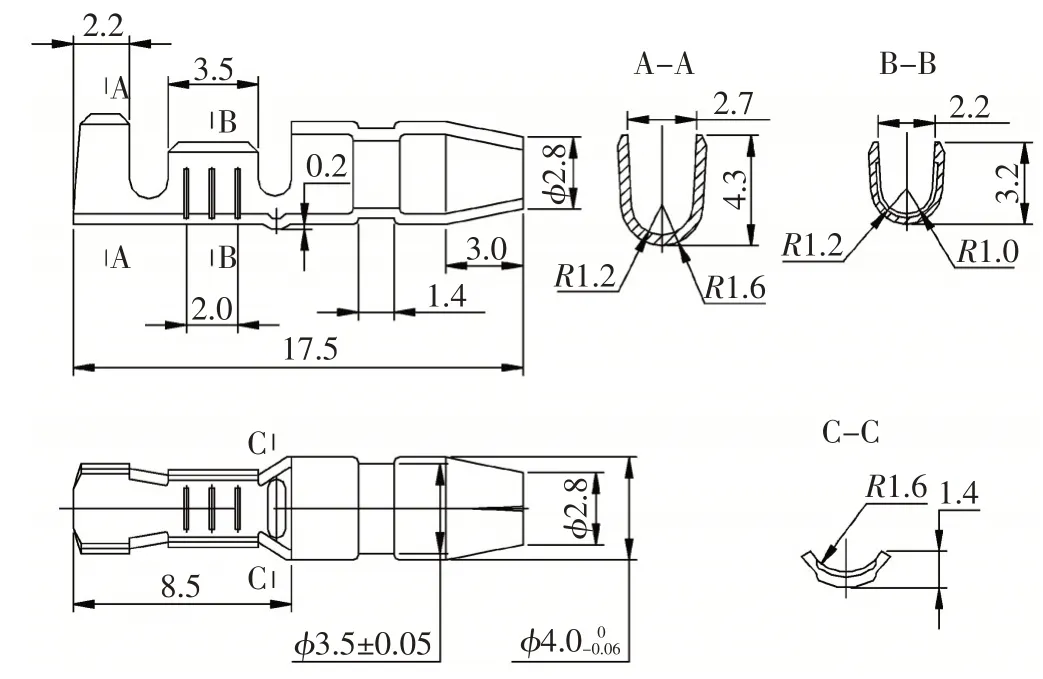

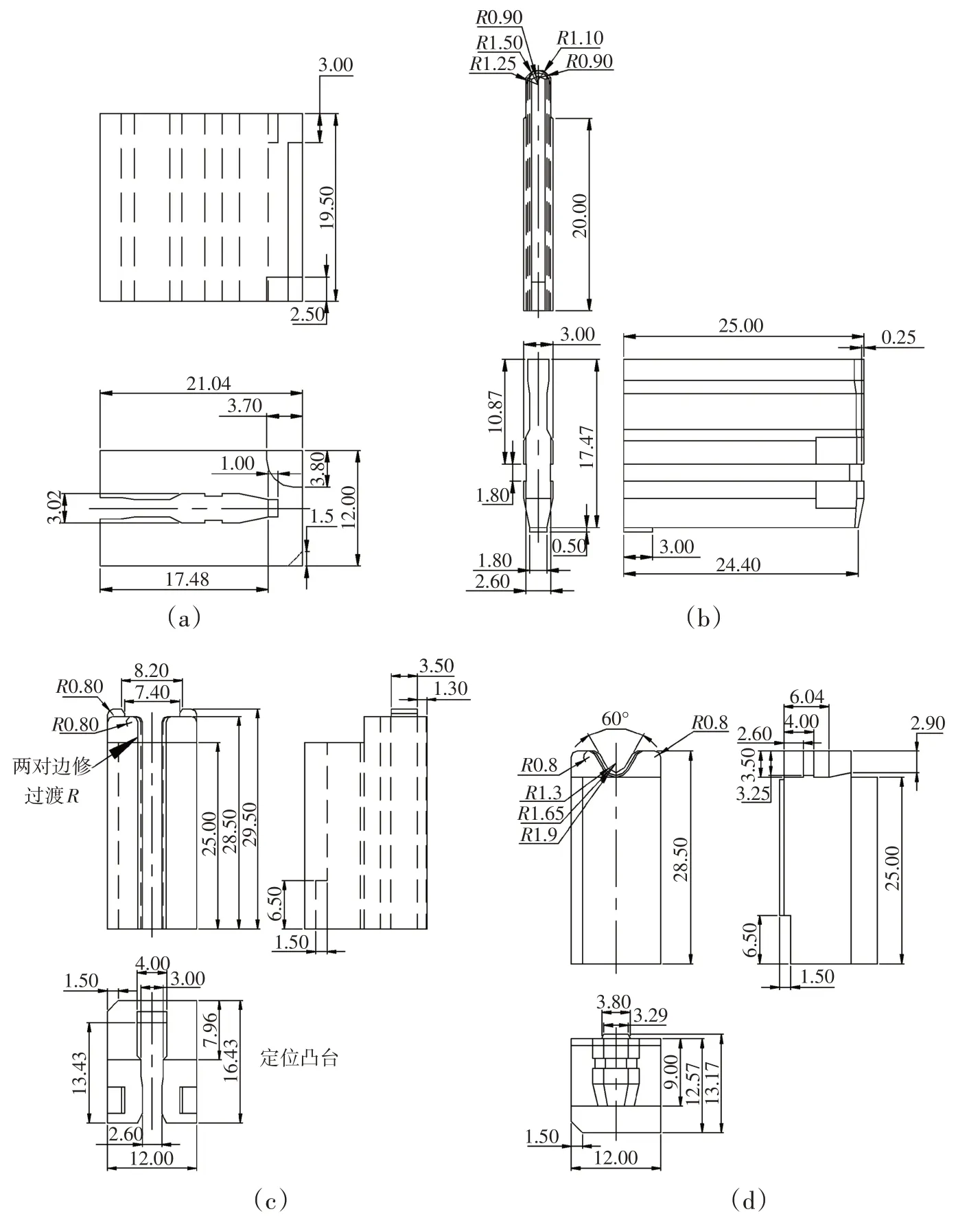

图1所示是汽车连接器中常见的一款圆柱式插头端子,该款圆柱式插头端子材料为H70 黄铜,厚度0.4mm,总长17.5mm,总体而言由左右两部分组成。左边为压接导线的大小两处U形,压接时小U形直接与导线上裸露的铜丝接触,工作时导线中的电流由此处传输给插头端子,大U 形处与导线的绝缘层包合,增加导线与端子的压接保持力,确保压接导线后的端子安全稳定地工作;右边是端子的工作部位,最右侧为大端尺寸φ4.0mm、小端尺寸φ2.8mm 的圆锥状,与插座端子工作时起导向作用,右中部φ4.0mm 的圆柱为插头与插座有效接触的工作部位,其中长1.4mm处为外径φ3.5mm 的浅凹槽,用于与插座端子上对应部位凸起的配合,增加插头端子与插座端子之间的工作保持力。左右连接处有一0.2mm高的加强凸台,用以增加连接强度。插头端子工作部位的形状和尺寸的要求比较高,是设计的重点,制件包含打筋、切边、打商标、打加强凸、打R形、打扁、成形、整形等主要工序内容,制件属于批量大而尺寸较小的弯曲成形件,显然单工序模和复合模具均不能满足要求,只能采用多工位级进模才能满足大批量生产的需求。

图1 圆柱式插头端子

3 排样设计

排样设计是在对冲压件进行工艺性分析的基础上,根据冲压件的特点确定工艺方案。确定工艺方案主要考虑的内容是:确定冲压件的工序数、工序间的组合方式以及工序顺序的安排,冲压件工序数一般容易确定,关键是确定工序间的组合方式与工序的顺序。

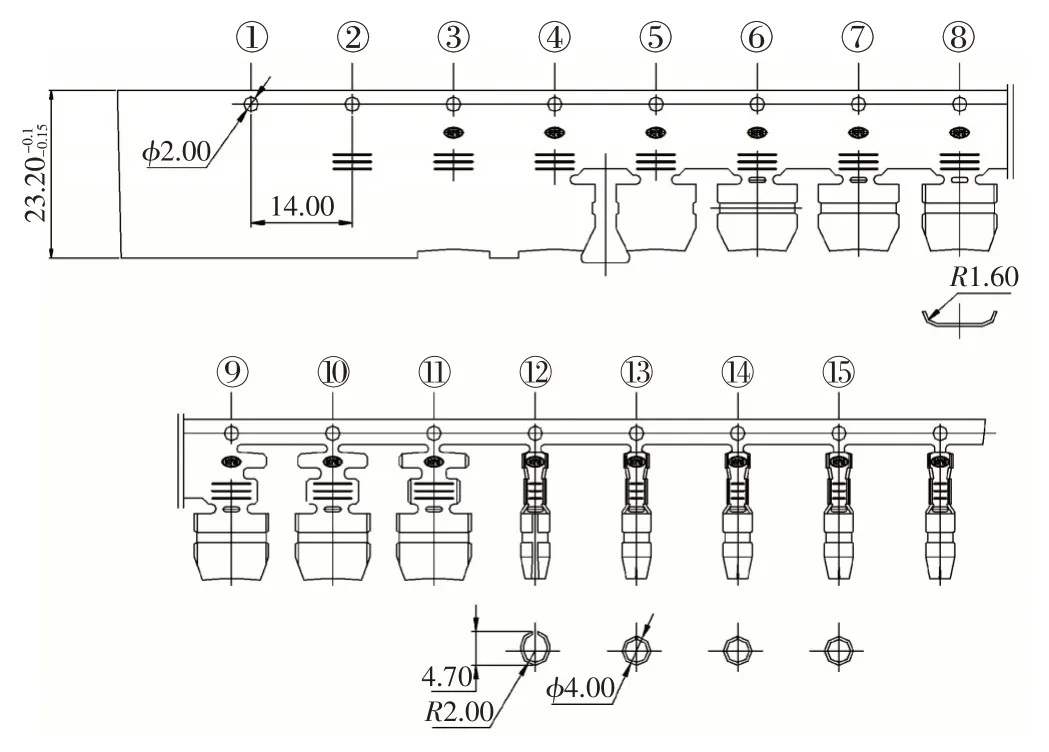

该排样设计包含冲裁和弯曲成形两大部分,冲裁顺序的安排主要是:首先冲出φ2.0mm 的孔作后续工序的定位孔,其次分3次进行切边获得制件的展开外形轮廓,目的是在力所能及的情况下,尽量提高带料工作送进时的刚度。U 形弯曲及圆柱形成形工艺方案的确定主要从工序顺序安排方面进行分析:①对于此类形状复杂的弯曲件,一般需要采用2 次或3 次弯曲成形;②需多次弯曲时,弯曲次序一般是先弯两端,后弯中间部分,前次弯曲应考虑后次弯曲有可靠的定位,后次弯曲不能影响前次已成形的形状。基于以上考虑,设计了15 工位的排样图,带料宽度23.2mm,步距14.0mm,其中空工位3个。排样图如图2所示。

图2 排样图

4 模具结构设计

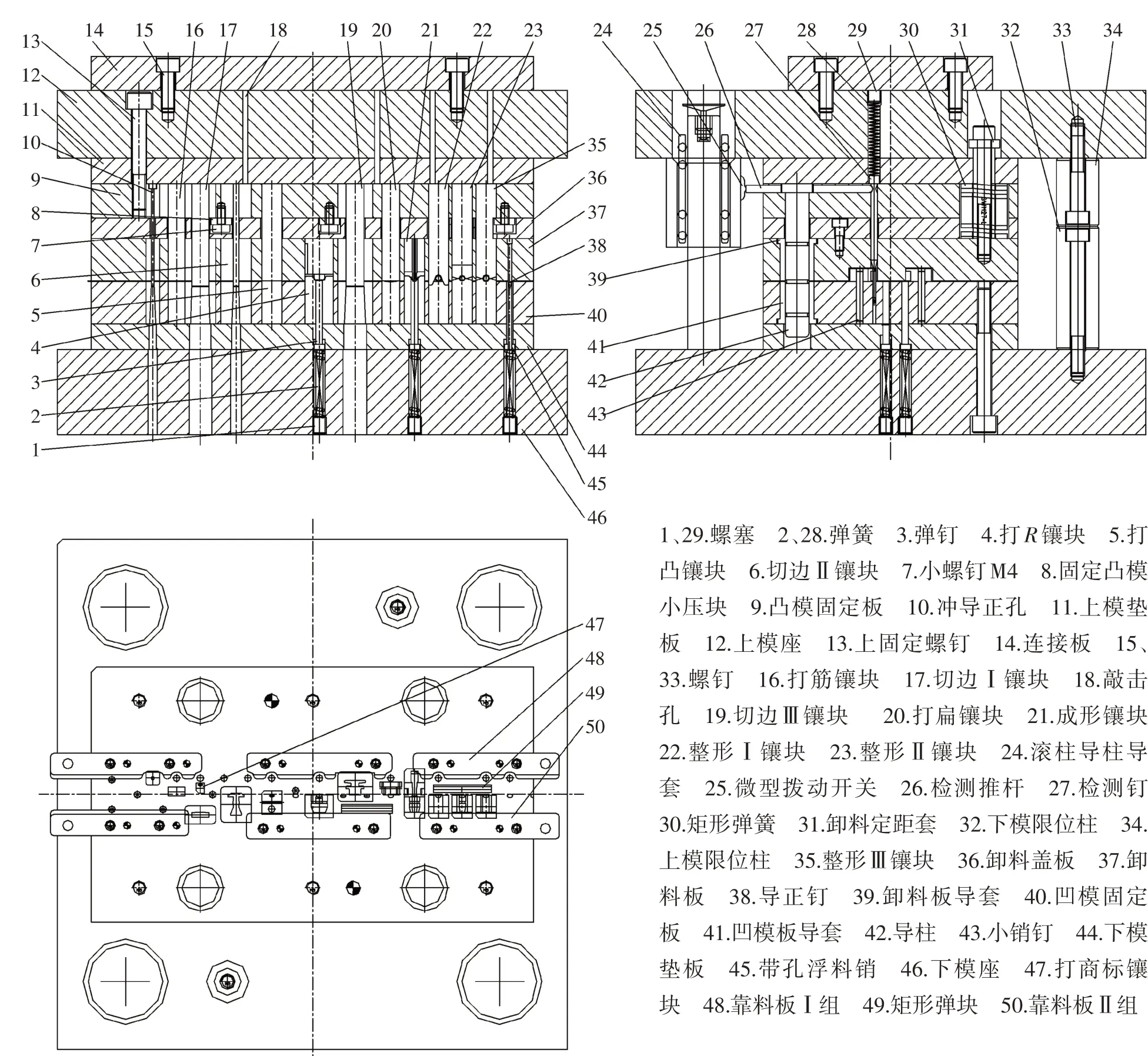

圆柱式插头端子的多工位级进模模具结构如图3所示。该模具由常规的八块模板构成的标准模具结构,即由上模座12、上模垫板11、上模固定板9、卸料盖板36、卸料板37、凹模固定板40、下模垫板44、下模座46等组成。模具主要特点如下:

(1)作为一副精密冲压模具,该级进模采用内外同时导向的结构形式,外部采用标准滚珠导柱导套24模架,模内设计了4副滑动导柱42导套39和41,卸料板和凹模固定板上均采用导套,既便于保证线切割加工时凸模固定板、卸料板和凹模板上相关功能型孔的同轴度;又可对卸料板进行精确导向,确保冲裁时运行平稳。此外,凸模与卸料板或卸料板护套型孔之间的间隙值设计时要小于冲裁间隙值,以保证对凸模的导向作用。

(2)模具利用6 组带卸料定距套31 的定距螺钉,制造时6只定距套的高度尺寸一起磨削加工,能获得较高的尺寸精度(精度可达±0.005mm),使卸料板下平面与凹模上平面之间的平行度较好,保证了各凸模与卸料板护套上型孔的配合间隙为双边0.02mm的情况下,仍然能灵活运动。

图3 模具结构

(3)为了凸模磨损或损坏后无需拆散模具就可将其从上模卸下进行刃磨或更换,该模具的凸模与凸模固定板孔间采用间隙配合,另外通过小压块(如图3 中的件8)进行轴向(模具上下运动的方向)固定。冲定位孔、切边等小凸模则利用台阶进行轴向固定,固定护套与固定板孔间采用间隙配合,小压块轴向固定护套,需更换或刃磨凸模时,通过贯穿上模座和上模垫板的敲击孔18,将凸模与护套一起从上模取出。

(4)为了防止级进模工作过程中出现异常现象而使生产无法正常进行,模具中设计了由检测钉27、弹簧28、螺塞29、检测推杆26和安全微型开关25组成的检测装置。当各种原因导致带料送进不正常时,将导致检测钉不能顺利插入带孔浮料销的导正孔中,检测钉上移从而推动推杆向左运动,使安全微型开关立刻切断高速冲床的电源,使冲床随即停止冲压工作,从而保护模具。

5 模具主要零件设计

凸、凹模零件是直接使坯料成形的工作零件,因此,它是模具上的关键零件。凸、凹模不但精密而且复杂,它应满足两方面的基本要求:一是应有足够的强度,不能在冲压过程中断裂或破坏;二是对其材料及热处理应有适当要求,防止硬度太高而脆裂。

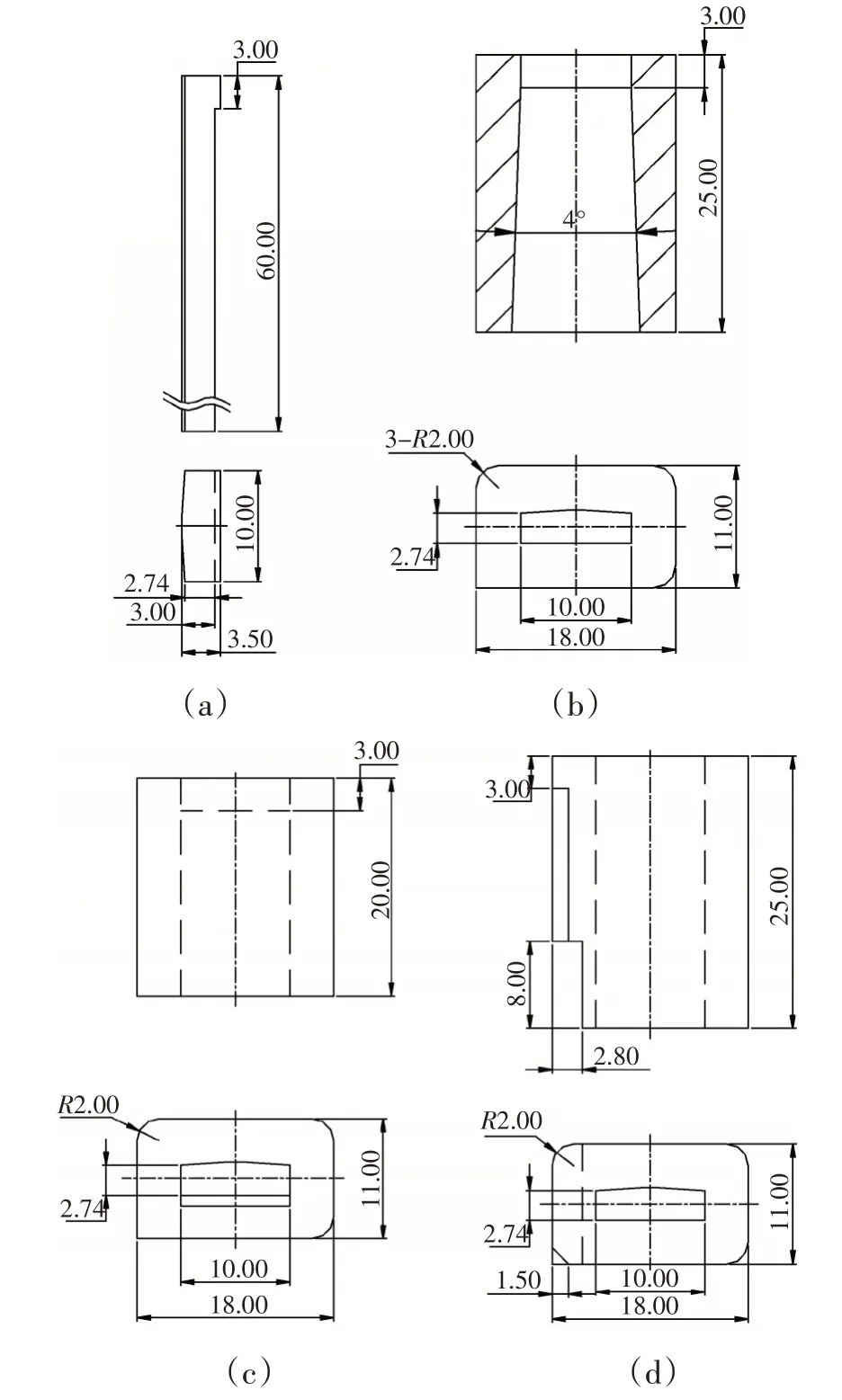

5.1 切边Ⅰ镶块设计

切边Ⅰ镶块共4件,分别为凸模、凸模固定护套、卸料板护套和切边凹模镶块。凸模外形尺寸10.0×3.5×60.0mm,采用挂台固定的形式;凹模镶块外形尺寸:18.0×11.0×25.0mm,从模具零件使用方面考虑,为避免出现应力集中的情况,长宽四角平面内3个直角处以R2mm 圆弧过渡,左下处保留直角状,可起到装配防错作用,刃口直边3mm,其余单侧斜2°,利于切边废料自然落下,防止胀模现象,凹模型孔尺寸按凸模尺寸放双面间隙0.03mm;凸模固定护套、卸料板护套的型孔尺寸按凸模尺寸放双面间隙0.02mm,长宽外形平面尺寸与凹模镶块一致,卸料板护套的左下直角部位进行部分侧倒角,上部保留3mm 以形成小凸台,然后卸料板护套利用此小凸台与卸料板的型孔进行固定。切边一镶块的设计如图4所示。

图4 切边Ⅰ镶块

5.2 压槽打凸组合设计

考虑到成形位置较近,设计该镶块时,将打加强凸与压制件右中部浅凹槽同步进行,打加强凸的凸模通过挂台固定于压(浅凹)槽的凸模中,压槽凸模的侧面设有1.0×5.0mm的让位槽孔,利用小压块(图3中的件8)借助螺钉固定到凸模固定板上,凸模总长57.0mm,头部有一8.0mm 的让位缺口;凹模镶块外形尺寸14.0×12.0×25.27mm,左上角1.5×1.5mm的倒角同样是起防错作用,其上设有一φ4.02mm 的浮料钉孔。压槽打凸组合设计具体如图5所示。

图5 压槽打凸组合设计

5.3 成形镶块设计

成形镶块分为上、下模两部分。成形上模固定于卸料板中,包含成形凸模和卸料护套,各自的固定方式类似前面所述切边一凸模及其卸料板护套的设计,成形凸模的外形轮廓基本尺寸为3.0×17.47×25.0mm,头部有R1.5mm、R1.25mm、R1.1mm 和两R0.9mm 等5处圆弧成形角度,下侧同时设有0.6mm 的斜度(即图中尺寸25.0 与24.4mm 之差),卸料护套外形尺寸为12.0×21.04×19.5mm,为使模具结构紧凑同时兼顾制造方便,卸料护套设计成敞开式。成形下模由两成形凹模拼合而成,对于此类结构比较复杂的凹模,采用镶拼结构可适当提高模具的使用寿命,成形凹模Ⅰ用以成形制件的左边,成形凹模Ⅱ用以成形制件的右边(图1制件图所示),成形凹模Ⅰ上设有一组宽3.5mm,高1mm 的凸台,从而形成中间尺寸为7.4mm 的凹槽,凹槽上端的8.2mm 的尺寸起导向作用,成形U 形前,小U 形的展开尺寸(7.2mm)先落入凹槽内,依靠凸台进行定位,在成形凸模的对应位置,成形凹模Ⅱ上依次设有R1.9mm、R1.65mm、R1.3mm 和两处R0.8mm 等弧成形角度,镶块加工时同时要注意相关过渡R 的修整。成形镶块设计如图6所示。

图6 成形镶块设计

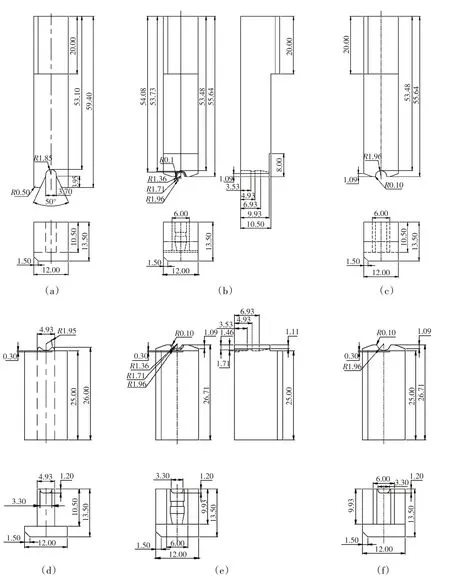

5.4 整形设计

为了使制件功能部位的尺寸和圆柱状得到保证,设计了3 个整形工位,3 个整形镶块的型孔平面尺寸一致,均为12.0×13.5mm,下模镶块上均设有3.3×1.2×0.3mm的让位孔(避让排样图中工位6 的打加强凸),整形Ⅰ的下模成形部位设计为R1.95mm,上模设计为R1.85mm,整形Ⅱ的上、下模成形部位都设计为R1.96mm,整形后的制件经适当回弹后能基本达到制件图纸尺寸要求,整形Ⅲ主要是起预防作用,防止整形Ⅱ之后的制件尺寸万一达不到要求的时候,起补救保障作用。整形镶块设计如图7所示。

6 结束语

从一定程度上讲,精密端子冲压模具的使用寿命取决于冲压模具的结构设计是否合理。生产企业要想延长精密冲压模具的使用寿命,就必须合理设计冲压模具的结构。生产实践证明,该冲压模具的使用寿命得到真正延长,得益于模具设计过程中充分考虑了以下4方面的内容:

(1)为避免出现应力集中的情况,设计比较薄弱的部位时,必须利用圆弧过渡;设计结构比较复杂的凹模时,应采用镶拼结构。

(2)设计精密端子冲压模具的凹或凸模时,必须合理选择其结构中的圆角半径。

(3)设计精密端子冲压模具凸模时,应注重导向保护和支撑。如果设计的凸模尺寸较小,则模具的结构应采用自身保护和导向结构。

(4)为了有效改善凹或凸模部位的受力状态,可以适当增大冲压模具的间隙,这样做有利于减缓凹或凸模刃口磨损的程度和速度,从而延长精密端子冲压模具的使用寿命。

图7 整形镶块设计