汽车包边总成典型问题研讨

龚玉禄,耿明亮,赵建朋

(长城汽车股份有限公司,河北省汽车工程技术研究中心,河北保定 071000)

1 引言

汽车包边总成主要包括前、后门总成、发动机罩总成、后背门外板总成等,其质量直接影响整车的外观光影、搭接间隙及精细感知,故控制包边总成质量问题、提升包边总成品质是提升整车外观的重要途径。本文以某车型机罩外板为例,研究分析包边总成典型问题,提出包边总成问题解决、质量提升的方案,对于指导实际生产,促进包边总成质量的提升有很大帮助。

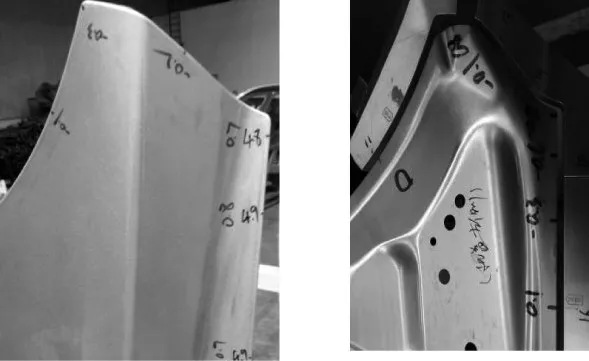

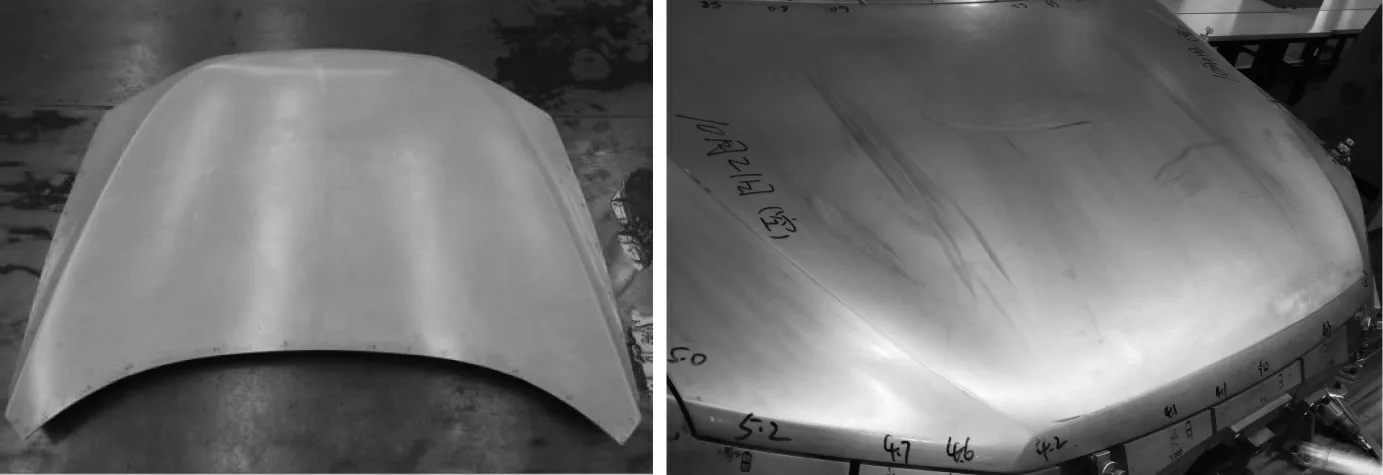

图1 机盖外板问题部位指示图

2 包边典型问题

某车型机罩外板总成在自动化包边生产中主要存在以下4 项问题:①后角部位面差高(见图1、图2);②后角拐角部位包边翘起、不到位(见图1、图3);③前侧部位包边后出现凹坑类面品缺陷(见图1、图4);④侧面包边后高棱明显(见图1、图5)。此4 项问题影响机罩外板总成整车装配精度及外观光影,急需解决。

图2 后角部位面差高

图3 包边翘起,不到位

图4 包边凹坑

图5 包边高棱

3 问题剖析及解决

(1)后角部位面差高。

第一步:排查单件精度。当问题发生时,应首先对机罩内外板单件精度状态进行检测,确认是否由于单件回弹引起总成包边后精度变化。经检测确认机罩内外板检测结果均在合格范围内(见图6),说明机罩外板总成面差超差非单件原因。

图6 机罩内外板检测数据

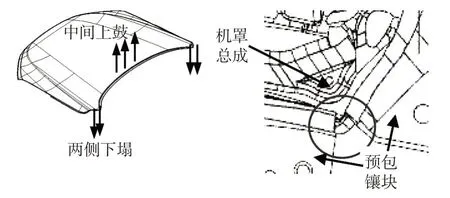

第二步:包边过程分析及模具结构排查。机罩外板单件后部属于内凹圆弧式结构,伸长型翻边,那么对于总成而言,包边的过程中,制件后部会被拉长,制件内部会产生抵抗拉长变形的应力,由于中间部位预包镶块对制件施加压力,中间部位释放应力,则残余应力会作用于制件边缘,且模具结构中边缘部位无预包镶块压料,包边残余应力带动角部变形,导致角部下塌,如图7所示。

此问题产生的根本原因在于制件后部存在弧度造型,无法对制件造型更改,故只能从模具方面着手解决。具体整改对策如下:

图7 后角面差问题原因

a.补焊增加预包镶块长度,使其能够完全覆盖总成角度。

b.补焊包边模具角部区域压料芯,以增加压料芯压料范围。在包边行程结束后可起到矫形效果,减少角部回弹。

(2)包边翘起不到位。

第一步:排查单件翻边状态。查看机罩外板单件拐角部位翻边状态(见图8),发现该部位翻边高度短,预包边镶块与制件接触面积小,施加压力一定情况下,局部压强不足,单件包边后拐角部位会回弹。

第二步:包边过程分析。包边过程中包边镶块对制件翻边部位施加压力,促使制件翻边部位继续向内部变形,以达到外板包合内板效果。但实际模具由于拐角部位预包镶块无接触,单件翻边高度短,角部翻边被其他部位带动发生变化,造成变形不均匀。以上两点原因导致总成包边不到位,发生翘起现象。

图8 机罩外板单件拐角状态

整改对策如下:

a.增加机罩外板翻边高度,使翻边高度达到2.5mm。

b.与问题a处置方法一致,补焊预包镶块,增加预包镶块作用面积及范围,补焊时需注意勿产生干涉。

(3)包边凹坑光影不顺。

第一步:排查单件面品状态。使用面品油石打磨制件表面,确认制件前部面品无问题,说明总成包边面品不良非单件原因。

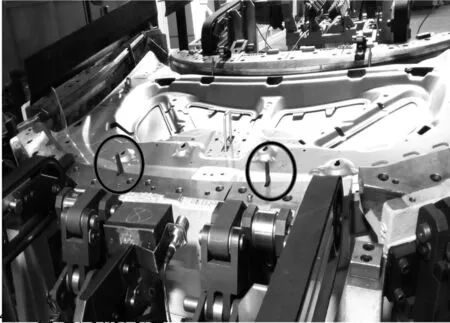

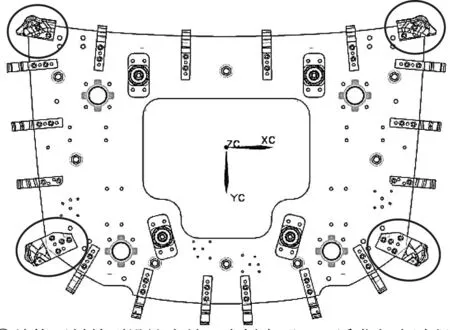

第二步:包边过程排查,机罩总成包边时,机械手先将机罩外板制件放置在包边模具上,机罩外板依靠外侧定位板定位,另一侧机械手将涂胶后的机罩内板抓取放置在机罩外板上,上模压料芯存在定位销,在包边开启前,对机罩内板定位。然后模具合模,在经历预包及压合两个过程后,完成机罩外板包边。查看包边完成后的总成件,发现内板区域一处定位孔已发生变形,说明在包边过程中,制件已发生窜动。排查包边模结构,发现对应侧仅有2处定位板(见图9),在相同作用力下,定位面积越小,压强越大,定位越不稳定,导致钣件失稳变形。以上原因造成总成包边面品问题。

整改对策:压芯增加4 处符型块(见图10),加大压芯压力,避免外板窜动。

图9 包边模具结构

图10 包边模具压料芯(图中所圈为符型块)

(4)包边高棱问题。

依旧经验,引起包边高棱问题原因主要有4点:①包边预包角度不合理导致包合过程产生高棱;②调试阶段预翻刀交刀间隙大导致棱线位置出现高棱;③结构压料符型设计失效,内板变形,可诱发包合过程出现高棱;④单件回弹导致法兰边整改,整改后内外板包合面贴合不良导致包合过程产生高棱。排查该包边模基础质量、压料芯着色率及单件状态,均无问题。排查该包边模预包角度发现,预包角度较大。预包镶块运动方向与水平面夹角为θ,预包镶块对包边面施加力F 可分为垂直于包边面的压合力F1和平行于包边面的摩擦力F2(见图11),当角度θ较大时,F2>F1,则F2会带动包边面圆角处向下运动,形成翘边。

整改对策:特殊部位调整预包镶块运动角度,保证垂直于包边面的压合力F1大于平行于包边面的摩擦力F2。

图11 预包过程力的分解图

4 现场验证

对策实施后,机罩外板包边总成精度及面品明显提升,问题得到解决,如图12所示。

图12 机罩外板整改后状态

5 结语

汽车行业高速发展,竞争异常激烈,消费者对于整车外观品质要求日益增加,包边总成质量对于汽车外观而言尤为重要。本文针对公司某款车型包边过程中典型问题及解决方法的详细阐述,对汽车总成包边问题的判断及处理提供了良好的思路及经验。