风力机尾迹冲击在线检测算法

孙 涛,段琦玮,党 群,冯 强

(中国大唐集团新能源科学技术研究院有限公司,北京市 西城区 100052)

0 引言

大型风电场通常由几十甚至上百台风力机组成,可实现在较大范围内捕获风的动能并转化成电能的目标[1]。尾迹作为这种能量转换的一个副产品,通常带有降低风速、增加湍流等特点。在尾流完全形成后的运动过程中通常还会出现许多复杂的现象,如偏斜、融合、恢复和摆动等。因为这些现象会受到风机工作状态、大气条件、地面或海面的表面粗糙度以及其他尾迹相互作用等条件的影响,因此尾迹的产生、运动和发展过程都十分复杂。上游风力机的尾迹冲击是造成下游风力机大量功率损失和疲劳载荷增加的主要原因[2]。

为降低尾迹对风力机发电量的影响,对于已建成风电场,通过采用尾迹方向控制[3-7],降低上风向风力机发电量[8-9],加快尾迹恢复速度[10]和下游风力机主动控制[11-12]等技术手段减少尾迹对发电厂收益的影响。此类控制技术是工程应用中以较低成本减少上下游风力机间尾迹影响的重要技术手段。

为了在工程应用中有效地执行上述控制策略,有必要设计一种在线算法,以快速检测尾迹对风轮产生的冲击。

由于尾迹内部风况运动非常复杂,且尾迹的直径是风轮直径的1倍以上,因此目前广泛采用的风力机机舱顶部测风仪的单点测量结果无法为尾迹测量提供精确的参考,并且会导致额外的操作并增加风力机的疲劳载荷。此外,加装在风力机舱顶部或风场地面的激光检测和测距设备检测尾迹的方法还有设备的购买或租赁成本高昂,以及较高的安装量测技术门槛等不足,因此激光检测和测距设备并不适合风电场范围的实际部署使用。

由于尾流运动过程中受诸多因素制约,工程应用的尾流模型对这些因素又进行了不同程度的简化,因此工程应用中的尾流模型在精度和实时性上都存在较大的不确定性。

本文从检测系统准确性、可靠性的角度出发,提出一种利用载荷信号进行尾迹冲击检测的方法。利用塔筒基础应变传感器的检测数据进行在线分析,可以实现对尾迹冲击情形的在线检测。

1 风力机尾迹冲击

图1 中国大唐集团乌登山风电场风机部分布局图

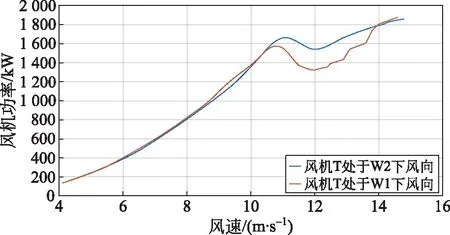

图2 风机T的尾迹坑示意图

图1给出了中国大唐集团某风电场的局部布局图,对风力机T的数据采集与监视控制 (supervisory control and data acquisition,SCADA)系统发电数据进行尾迹对于发电量影响的分析。其中,风力机T额定功率为2.0 MW,在北偏东34.62°方向上的风力机W1与之相距1.3 km,而在北偏东89.15°方向上风力机W2与之相距2.3 km。图2给出了风力机T分别处于W1和W2下风向时的功率曲线。根据图2可知,风机T在2个不同方向上都是在11 m/s 左右的风速时开始出现尾迹坑现象,并且随着风速的增加尾迹坑越发加深。虽然在风速达到14 m/s左右时2台风力机受尾迹影响程度趋于相同,但发电功率都远未达到额定功率。此外,根据文献[13]实地测试结果,海上风电场由于尾迹影响,下游风力机的功率损失可达50%以上。

2 仿真设计和检测算法

2.1 仿真设计

本文利用风电场仿真工具FAST.Farm,对2台NREL 5 MW风力机组成的尾迹仿真环境进行仿真验证,并利用ParaView实现仿真过程的可视化。FAST.Farm是美国国家可再生能源实验室开发的风电场仿真软件,该软件具有运行速度快、仿真精度高等优点,其仿真结果在推力、发电功率和不同大气条件下尾迹蜿蜒、偏斜、融合等现象具有同美国能源实验室开发的SOWFA软件相似的精度[14]。

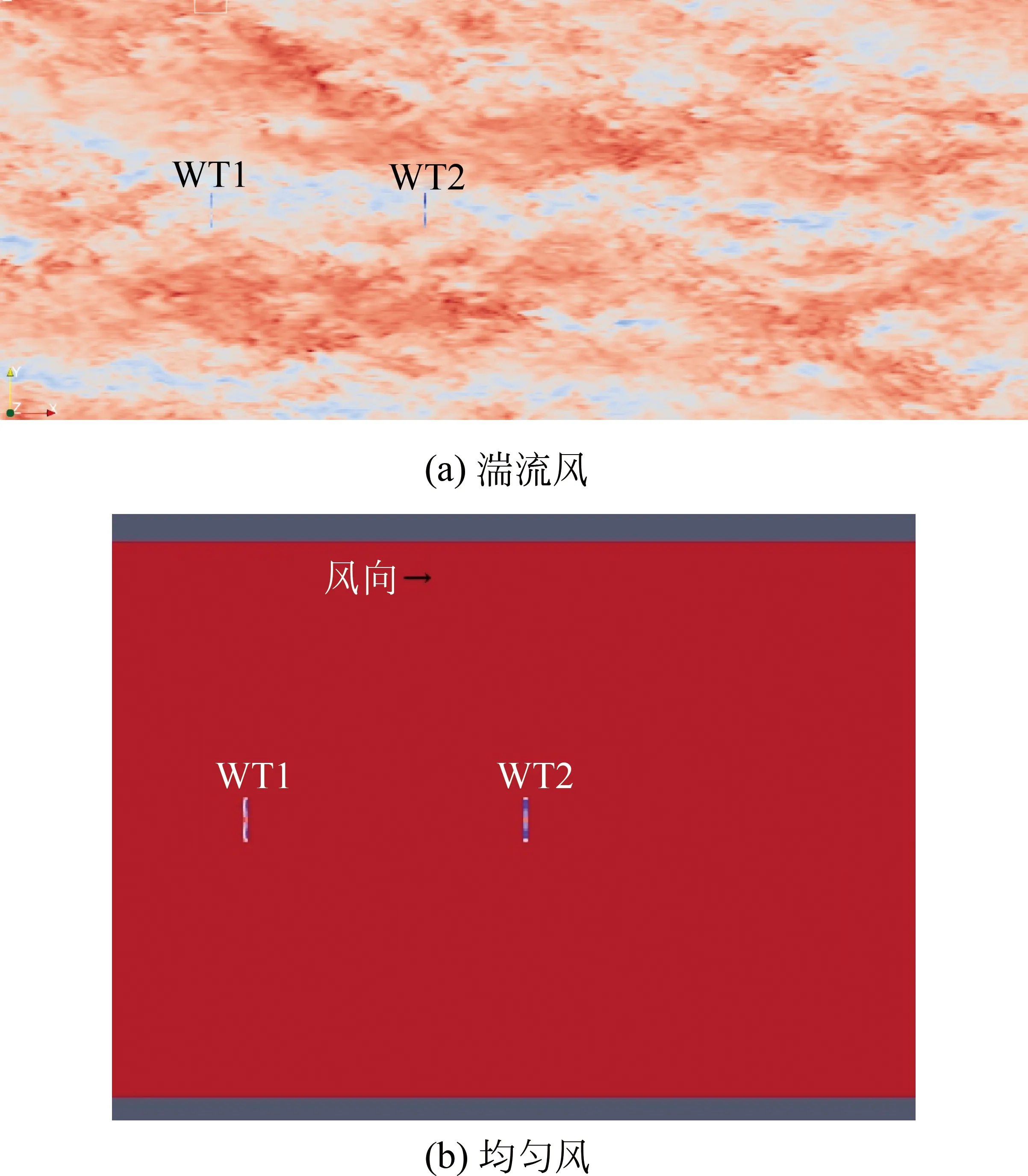

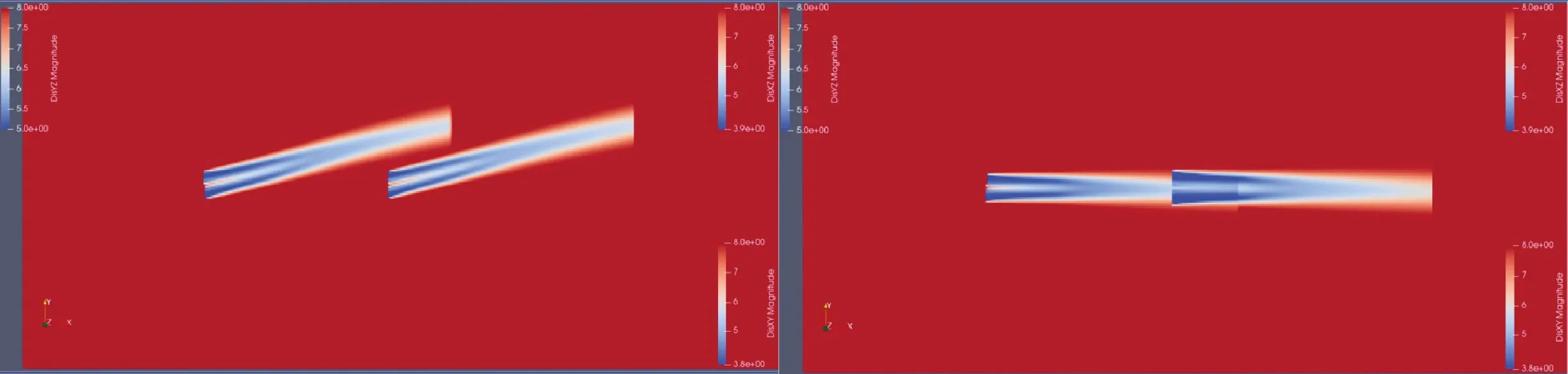

仿真中2台风力机沿风向布置,平均风速设为8 m/s,2台风力机距离设为8倍风轮直径(1 008 m),塔筒基础载荷数据的采样频率设为fHz。图3给出了湍流强度为10%(湍流风)和0%(稳定风)这2种情况下ParaView可视化的仿真实验布局效果图。

图3 风电场仿真布局

仿真首先修改模型控制系统动态链接库文件。由于仿真软件自带的风力机控制文件是没有偏航控制算法的,仿真中将增加风力机的偏航控制策略,设定为最小化风轮法线方向和风向夹角的控制方式。此外,在动态链接库文件中增加数据缓存算法,将采样时间、风速向量、塔筒底部弯矩等参数实时的保存到缓存文件中,当缓存文件中保存的数据达到设定值C条时,保存已有数据并新建缓存文件。

2.2 算法流程

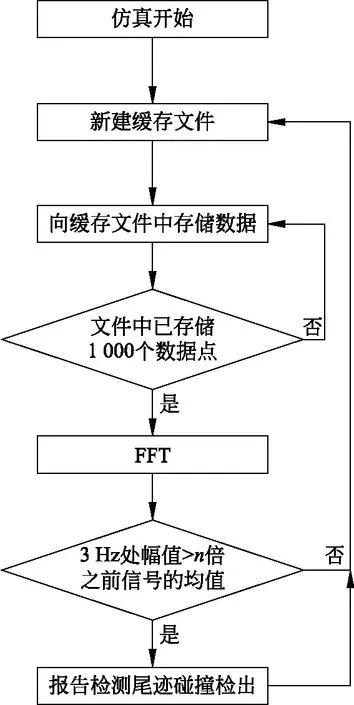

本文采用快速傅里叶变换(fast Fourier transform, FFT)对塔筒底部弯矩的缓存时间序列进行分析,并取变换结果在设定频率处的幅值Qi作为检测指标。其中,i表示第i个缓存文件,Qi为检测算法在第(i-1)C/f到iC/f的取值。若根据Q的时间序列,在某时刻i,有

(1)

成立,则报告尾迹碰撞检出。其中n为算法检出因数,为可调参数,用于提高或降低算法的灵敏度。检测算法流程如图4所示。

图4 算法流程图

因为Qi为检测算法在第(i-1)C/f到iC/f的取值,则该检测算法至多将导致C/f秒的时间滞后,读者可根据实际应用的具体需求,通过适当减少C和增加f的方式减少算法所带来的时间滞后。

3 仿真验证

为了验证本文提出方法的有效性,文章分别在均匀风、湍流风和时变风向3种工况的情形下进行了仿真验证。仿真中设置平均风速为8 m/s,湍流风况下的湍流强度设为10%,风向如图3所示(从WT1到WT2的方向)。仿真中各参数取值为n=5,C=1 000,f=100。此外,由于前排风力机的尾流会大大降低后排风力机风轮前风速,导致被尾流击中的风力机其发电功率将大大降低。因此,本文亦对通过风力机WT2的发电功率数据进行进行尾迹检测的可行性进行了分析,并通过ParaView软件来直观验证本文提出方法的有效性。

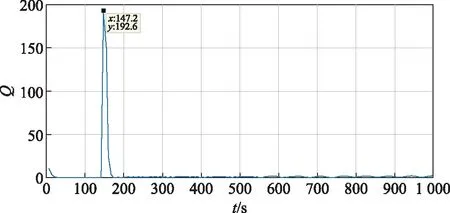

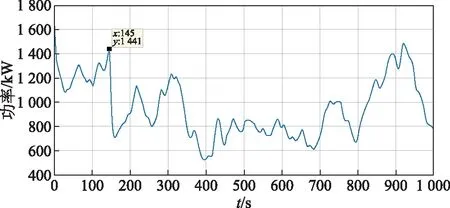

3.1 均匀风

在图3所示的均匀风情形下,Q的时间序列结果如图5所示。图6给出了WT2发电功率随时间变化的曲线。比较图5—6可知文中提出方法检测到尾迹集中时间为仿真开始后147.2 s,较即时功率检测的结果滞后了4.2 s,这2种方法在均匀风况下具有相似的检出效果。

图5 均匀风情形下的Q时间序列

图6 均匀风情形下的即时功率时间序列

3.2 湍流风

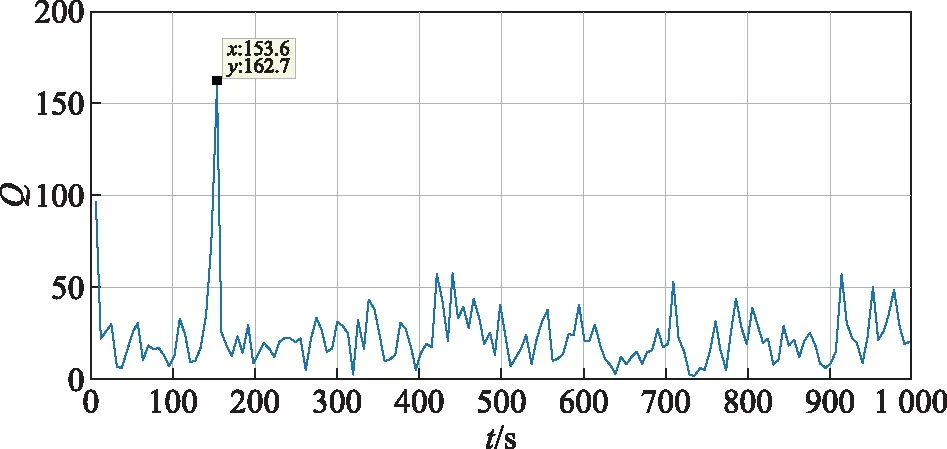

图7 湍流风情形下的Q时间序列

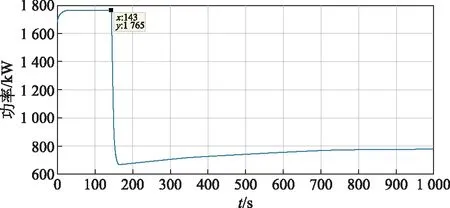

图8 湍流风情形下的即时功率时间序列

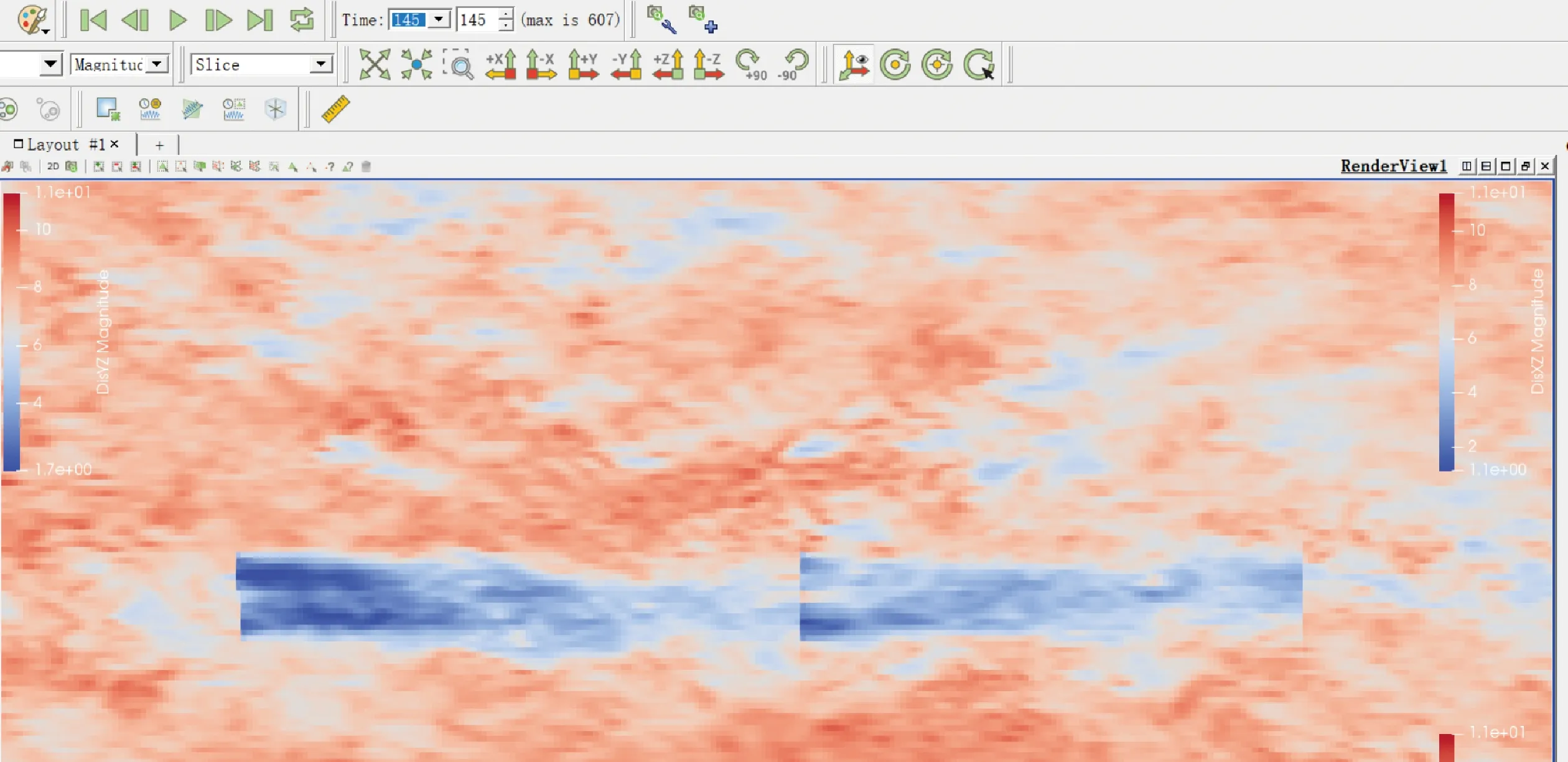

在图 3所示的湍流风情形下,Q的时间序列结果如图7所示,WT2的即时功率时间序列如图8所示。因图8中有多个同尾迹击中时刻相同的数据模式,无法用于尾迹击中时刻的验证。根据图9给出的ParaView的可视化结果,在仿真开始后的145 s,WT1的尾迹到达WT2的风轮面处,这与图7中的结果一致。因此可以判断WT2在仿真开始后145 s受到WT1的尾迹影响。根据图9,本文提出的检测算法有8 s的时间滞后。

图9 ParaView可视化效果图

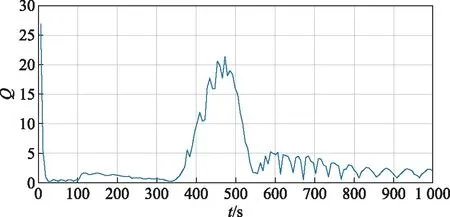

3.3 时变风向

变风向仿真中,采用8 m/s的均匀风,其风向从-16°开始,以0.04°/s的速度,风向逐渐改变为0°,改变过程如图10所示。

图10 风向改变前后示意图

根据ParaView的结果显示,WT1的尾迹在仿真开始330 s后部分击中WT2的风轮,在480 s时完全击中WT2的风轮。

图11表明,本文提出的算法能够完全检测WT1尾迹扫过WT2风轮的过程。

图11 时变风向情形下的Q时间序列

尽管仿真结果表明在3种风况下文章所提出算法都存在一定的时间滞后,但是这种量级的时间滞后不影响实现控制算法的要求。此外,基于测风塔数据分析和迭代学习方法,亦可以提高本文所提方法的检测效果与精度。

尽管在湍流风和变风向这2起风况下较均匀风风况下的检测信号存在一定的噪声信号,实际应用中可以通过滤波、模式识别等方法实现快速的在线检测。

4 结论

本文提出了一种基于载荷数据的风力机尾迹在线检测方法,并利用风电场仿真工具FAST.Farm,对2台风力机情况下的尾迹检测进行了仿真及结果分析,结果验证了该方法的有效性。尽管部分仿真是在无湍流风况下执行的,但仿真结果显示本文所提方法对湍流风具有较强的适用性。由于本文只分析了塔筒底部弯矩一种载荷信号的时间序列,接下来将对不同位置的载荷信号进行比较,进一步分析适合尾迹检测的传感器安装位置与型号。