异种铝合金MIG焊工艺研究

张志云,仝伟

异种铝合金MIG焊工艺研究

张志云,仝伟

(一汽-大众汽车有限公司,长春 130001)

研究汽车用铸铝和铝型材MIG焊接头质量特性。对铸铝AlSi10MnMg和铝型材6005A-T6进行MIG搭接焊,探讨焊接速度对焊缝成形的影响规律,研究接头的显微组织。其他焊接参数相同,焊接速度为4 mm/s时,易导致压铸铝合金产生氢气孔。MIG搭接焊接接头型材和铸材的熔合区晶界均有不同程度的粗化,铸材晶界处析出大量低熔点Mg2Si脆性共晶组织,弱化接头硬度值。在焊接电流为120 A、焊接电压为25 V、焊接速度为6 mm/s、送丝速度为9 m/min、气体流量为21 L/min情况下,可以获得焊缝成形美观的MIG焊接头质量,满足车身强度的设计和使用要求。

汽车;铸铝;铝型材;MIG焊;显微组织

随着汽车制造业对节能环保要求的不断提高,对车身制造材料轻量化的使用提出了更高要求,汽车用铝合金,尤其是压铸铝合金得到了快速发展。AlSi10MnMg压铸铝合金因其高强韧、高致密度、易加工成形、良好的传热导电性和耐腐蚀性等优点,在电动汽车安全构件中应用十分广泛[1—3]。压铸铝合金在使用中,需要与其他零件进行焊接,其焊接裂纹、气孔对构件的机械强度和安全性影响较大[4]。MIG焊采用惰性气体保护焊接熔池,具有高效、接头力学性能高等优点,适用于裂纹敏感性较强的铝合金的焊接[5—8]。目前,用MIG焊接的铝合金主要集中在6000系列的铝合金型材[9—12]。对于压铸铝合金和铝型材的MIG焊,只有少量的研究报导,研究重点集中在接头的微观组织和力学性能分析上[13—14]。文中对AlSi10MnMg铸铝与6005A-T6铝型材进行了MIG搭接焊,对接头的显微组织和力学性能进行分析,优化MIG焊接参数,为这种材料的焊接提供基础数据。

1 试验

材料为2 mm厚的AlSi10MnMg铸铝与3 mm厚6005A-T6铝型材,焊丝材料为AlSi5-4043,直径为1.2 mm,主要成分如表1所示。

表1 母材及焊丝化学成分(质量分数)

Tab.1 Chemical composition of base metal and welding consumables (mass fraction) %

将板材加工成尺寸为260 mm×75 mm的焊接试板,采用TPS 320i Fronius焊机对其进行搭接焊接。采用的焊接参数为:焊接电流为120 A,焊接电压为25 V,焊接速度为4~6 mm/s,送丝速度为9 m/min,气体流量为21 L/min。研究焊接参数对焊缝成形和性能的影响。

利用线切割机沿垂直于焊接方向将接头切割成金相分析试样。金相分析试样采用Struers Tegramin-30自动磨抛机进行抛光后,用体积分数为5%的NaOH试剂腐蚀,在Zeiss AXIO光学显微镜下观察。采用LM300 AT数显显微硬度计,按照GB/T 4340.1—2009对试样接头硬度分布进行测量,加载载荷为0.3 kg,加载时间为10 s,步距为1 mm。

2 结果与分析

2.1 接头宏观形貌

采用不同焊接工艺参数进行搭接焊试验,焊接试验后对焊缝进行目视检验,检验结果如图1所示。由图1a可见,当焊接速度为4 mm/s时,焊接接头外观出现气孔缺陷,且主要偏向压铸铝一侧。研究表明,铝合金在焊接时的气孔主要是氢气孔[13]。这是由于其他焊接参数相同情况下,焊接速度越低,越利于增大熔深,但随着熔深增大,压铸铝一侧母材在高温下熔化增多,而氢的溶解度随温度升高而增大[14],熔池短时间内汇聚大量的氢,当电弧移动时,熔池温度骤降,氢的溶解度随温度下降而骤减,且因铝的结晶速度较快,大量的氢形成的气泡上浮速度慢,导致氢气泡未来得及溢出,在焊缝内部形成氢气孔,影响焊缝强度,严重时,气孔甚至外露至焊缝外观。当采用6 mm/s的焊接速度时,在保证熔深的情况下,减少了焊缝中氢的溶解,可以获得外观质量较好的焊接接头。

a 焊接速度4 mm/s

b 焊接速度6 mm/s

图1 MIG焊接头宏观形貌

Fig.1 Macro appearance of MIG joint

2.2 接头显微组织分析

图2所示为异种铝合金MIG焊接接头截面的10倍显微照片,可以看出,接头由型材和铸材的焊核区、熔合区、母材区组成。

图2 MIG焊接接头截面

焊接速度为6 mm/s时焊接接头各个区域的显微组织见图3。由图3a可以看出,型材母材的微观组织致密,强化相粒子弥散分布。图3b显示,熔合区因受焊接热输入的热影响作用,加上材料本身良好的导热性能,型材基体一侧的热影响区仍主要为母材特征,但晶粒略比母材粗大,由于偏析等原因,晶界处有强化粒子析出,弥散分布了大小不等的第二相[15—16]。熔合区靠近焊缝一侧的组织则以柱状晶结构垂直于界面自然生长。图3c中焊缝区的组织由于热输入较高,熔池凝固速度慢,导致晶粒完全自由生长成以-Al固溶体为基体的等轴晶组织,晶界分布有-Al+Mg的共晶组织[17]。

由图3d可看出,铸材母材的微观组织较型材区别较大,基体主要是-Al及弥散分布的强化相Si粒子,但粒子大小及分布部位并不均匀,甚至有部分黑色疏松。图3e显示,熔合区靠近母材一侧(右下方)的组织基本保持-Al原始形貌,但晶界处析出大量低熔点Mg2Si脆性共晶组织[18—19],这是由于焊接热输入使晶界熔化而基体未熔化。熔合区靠近焊缝一侧(左上方)的组织则是在焊接热循环作用下,重新生长出沿散热方向以联生结晶形式形成的柱状晶组织,但并未产生液化裂纹,充分验证了Al-Si合金较低的裂纹敏感性。由图3f可见,焊缝区熔池重新凝固后,形成组织更为细小的无特定取向的等轴枝晶。

图3 异种铝合金MIG焊接头微观组织

2.3 接头显微硬度分析

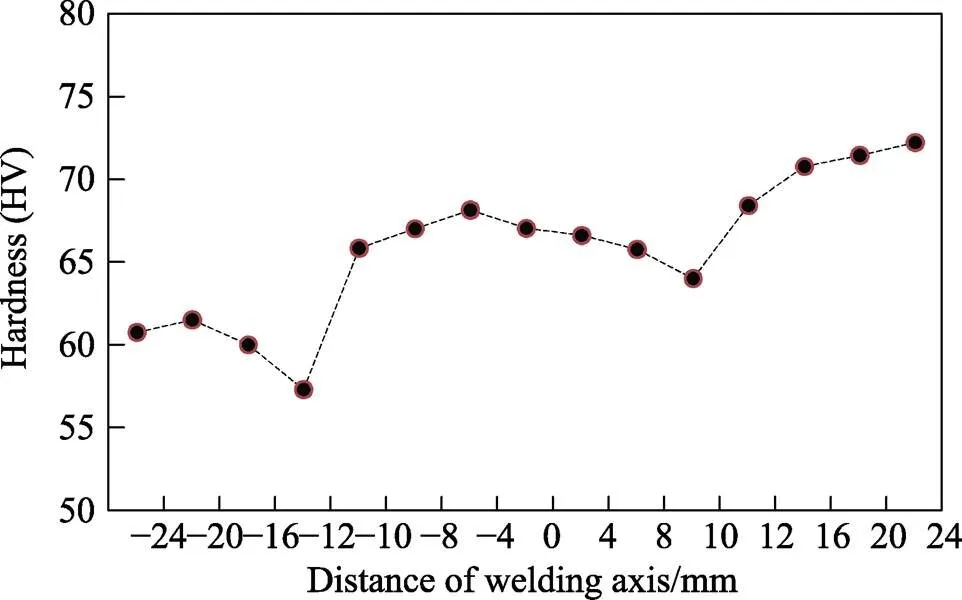

图4所示为不同焊接参数下焊接接头显微硬度的分布情况,打点顺序从左至右依次为铸材→熔合区→焊缝→熔合区→型材。由图4可见,MIG焊缝接头硬度分布表现类似于旋转的“W”型,接头硬度最大值为72.6HV,位于型材母材区。接头硬度在两个熔合区附近出现了衰减,型材熔合区硬度值略有衰减,为64.4HV,铸材熔合区硬度值最低,仅为57.6HV,这是由于此处为热影响区过时效区,受焊接热循环作用,硬度和力学性能大幅降低。从显微组织上也可分析得出,铸材熔合区晶界粗化明显,且该处分布有大量Mg2Si脆性共晶组织,尤其是长条形共晶组织,极易产生应力集中,严重割裂材料的连续性,导致接头硬度偏低。

图4 焊缝处显微硬度分布

3 结论

1)当其他焊接参数相同情况下,低焊接速度有利于增大熔深,但易导致压铸铝合金产生氢气孔。

2)MIG搭接焊接头焊缝区为等轴柱状枝晶组织,型材和铸材的熔合区受焊接热循环作用,晶界均有不同程度粗化,型材晶界处析出大小不等的强化相,铸材晶界处析出大量低熔点Mg2Si脆性共晶组织。

3)MIG搭接焊接头硬度分布表现类似于旋转的“W”型。接头硬度值在铸材熔合区最低,仅为57.6HV,受热影响区Mg2Si脆性共晶组织影响,硬度降低。

4)在焊接电流为120 A、焊接电压为25 V、焊接速度为6 mm/s、送丝速度为9 m/min、气体流量为21 L/min情况下,可以获得焊缝成形美观的MIG焊接头。

[1] 连传涛, 黄国锋, 代晓宇. A356铝合金焊接工艺研究[J]. 焊接技术, 2013, 42(11): 73—75. LIAN Chuan-tao, HUANG Guo-feng, DAI Xiao-yu. Research on A356 Aluminum Welding Technology[J]. Welding Technology, 2013, 42(11): 73—75.

[2] 周万盛, 姚君山. 铝及铝合金的焊接[M]. 北京: 机械工业出版社, 2016: 25. ZHOU Wan-sheng, YAO Jun-shan. Aluminum and Aluminum Welding[M]. Beijing: Machinery Industry Press, 2016: 25.

[3] 潘科嘉, 王如愿, 林可欣, 等. 半固态流变压铸AlSi10MnMg合金组织和热处理工艺试验研究[J]. 轻合金加工技术, 2019, 47(11): 52—56.PAN Ke-jia, WANG Ru-yuan, LIN Ke-xin, et al. Study of Structure and Heat Treatment Process of Semi-solid-state Fluidized Die-casting AlSi10MnMg Alloy[J]. Light Alloy Fabrication Technology, 2019, 47(11): 52—56.

[4] 杨建东, 王武孝, 张莎. 铝含量对高铝镁合金凝固组织及力学性能的影响[J]. 铸造技术, 2013, 34(1): 28—30. YANG Jian-dong, WANG Wu-xiao, ZHANG Sha. Effect of Aluminum Content on Solidified Structure and Mechanical Properties of High Aluminum Magnesium Alloy[J]. Casting Technology, 2013, 34(1): 28—30.

[5] 胡子鑫, 曾敏, 袁松, 等. 等离子-MIG焊在有色金属焊接中的应用研究现状及展望[J]. 精密成形工程, 2020, 12(4): 37—46.HU Zi-xin, ZENG Min, YUAN Song, et al. Research and Prospects of Application on Plasma-MIG Welding in Non-Ferrous Metal Welding[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 37—46.

[6] 彭勇军. 铝合金MIG焊气孔的成因及消除措施[J]. 金属加工: 热加工, 2015(12): 58—60. PENG Yong-jun. Causes and Elimination Measures of Aluminum Alloy MIG Welding Pores[J]. Metal Working: Hot Working, 2015(12): 58—60.

[7] 方平, 鄢帅, 帅歌旺, 等. 6061-T6铝合金MIG焊接工艺研究[J]. 热加工工艺, 2016, 45(17): 43—45. FANG Ping, YAN Shuai, SHUAI Ge-wang, et al. Research on MIG Welding Process of 6061-T6 Aluminum Alloy[J]. Hot Working Technology, 2016, 45(17): 43—45.

[8] 易晓冬. 铝合金MIG焊接工艺探讨[J]. 中国设备工程, 2019(3): 136—138. YI Xiao-dong. Study on MIG Welding Process of Aluminum Alloy[J]. China Plant Engineering, 2019(3): 136—138.

[9] 但楚臣, 丁成钢, 赵秩磊, 等. 6005A-T6铝合金高速脉冲MIG焊焊补接头的组织和性能[J]. 电焊机, 2018, 48(11): 91—96.DAN Chu-chen, DING Cheng-gang, ZHAO Zhi-lei, et al. Structure and Performance of High-Speed Pulse MIG Welding Joint of 6005A-T6 Aluminum Alloy[J]. Electric Welding Machine, 2018, 48(11): 91—96.

[10] 尹丽丽. 6005A合金的加工特性和性能[J]. 轻合金加工技术, 2000, 28(6): 41—43. YIN Li-li. Processing Performance and Properties of 6005A Alloy[J]. Light Alloy Fabrication Technology, 2000, 28(6): 41—43.

[11] 赵永军, 谢延翠, 于国林. 6005A-T6铝合金板材生产工艺研究[J]. 轻合金加工技术, 2006, 34(6): 18—20. ZHAO Yong-jun, XIE Yan-cui, YU Guo-lin. Research on Production Process of 6005A-T6 Aluminum Alloy Sheet[J]. Light Alloy Fabrication Technology, 2006, 34(6): 18—20.

[12] 尹志民, 张爱琼, 王炎金. 6005A铝合金型材焊接接头组织与性能[J]. 轻合金加工技术, 2001, 29(1): 32—34.YIN Zhi-min, ZHANG Ai-qiong, WANG Yan-jin. Structure and Performance of 6005A Aluminum Alloy Profile Welding Joint[J]. Light Alloy Fabrication Technology, 2001, 29(1): 32—34.

[13] 康铭, 孙巍, 姜丕文, 等. AlSi10MnMg压铸铝合金焊接气孔形成原因分析[J]. 有色金属加工, 2020, 49(3): 23—27.KANG Ming, SUN Wei, JIANG Pi-wen, et al. Analysis of Formation Causes of Die-cast Aluminum AlSi10MnMg Alloy Welding Pores[J]. Nonferrous Metals Processing, 2020, 49(3): 23—27.

[14] 刘学强. 压铸AlSi10MnMg合金的组织和力学性能研究[D]. 武汉: 华中科技大学, 2013: 13. LIU Xue-qiang. Study on Structure and Mechanical Properties of Die-Cast AlSi10MnMg Alloys[D]. Wuhan: Huazhong University of Science and Technology, 2013: 13.

[15] 杨尚磊, 林庆琳. A6N01铝合金焊接接头的微观组织与力学性能[J]. 中国有色金属学报, 2012, 22(10): 2720—2725.YANG Shang-lei, LIN Qing-lin. Microstructure and Mechanical Properties of A6N01 Aluminum Welding Joints[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(10): 2720—2725.

[16] 朱瑞栋, 马传平, 徐晓龙. A6N01铝合金CMT焊接接头组织与性能研究[J]. 电焊机, 2018, 48(5): 76—79. ZHU Rui-dong, MA Chuan-ping, XU Xiao-long. A6N01 Aluminum Alloy CMT Welding Joint Structure and Performance Research[J]. Electric Welding Machine, 2018, 48(5): 76—79.

[17] 陈刚辉, 张向钧, 路伟. 不同打磨状态对6005A-T6铝合金MIG焊接头组织及力学性能的影响[J]. 电焊机, 2020, 50(5): 89—93. CHEN Gang-hui, ZHANG Xiang-jun, LU Wei. Effects of Different Polishing States on Structure and Mechanical Properties of the 6005A-T6 Aluminum Alloy MIG Welding Joint[J]. Electric Welding Machine, 2020, 50(5): 89—93.

[18] 水野政夫. 许瑟姿译. 铝及其合金的焊接[M]. 北京: 冶金工业出版社, 1985: 67.SHUIYE Zheng-fu. XU Se-zi, Translation. Welding of Aluminum and Aluminum Alloys[M]. Beijing: Metallurgical Industry Press, 1985: 67.

[19] 彭云. 浅析铝合金焊接接头的机械性能[J]. 轻合金加工技术, 1994, 22(9): 33—36. PENG Yun. A Brief Analysis of Mechanical Properties of Aluminum Alloy Welding Joints[J]. Light Alloy Fabrication Technology, 1994, 22(9): 33—36.

MIG Welding Process of Heterogeneous Aluminum Alloys

ZHANG Zhi-yun, TONG Wei

(FAW-VW Automobile Co., Ltd., Changchun 130001, China)

The work aims to study the quality character of MIG welding of car-used die-casting aluminum alloy and aluminum alloy profile. MIG lap welding was conducted on die-casting aluminum alloy (AlSi10MnMg) and aluminum alloy profile-6005A. The influence rule of welding speed on formation of welding joint was discussed. Microstructure of the joints was investigated. Low welding speed of 4 mm/s was likely to lead to the production of hydrogen holes in die-cast aluminum alloys when other welding parameters were the same. The crystal boundaries in the fusion area of MIG welding joint in profile and casting material were roughed to varying degrees, and a large number of low-melting-point Mg2Si phase was delineated at the casting crystal boundaries, weakening the hardness value of the joint. With reasonable process parameters (welding current: 120 A, welding voltage: 25 V, welding speed: 6 mm/s, feeding speed: 9 m/min, gas flow: 21 L/min), the quality of the MIG welding joint could be obtained, which meets the design and use requirements of body strength.

car; die casting aluminum; aluminum alloy profile; MIG welding; microstructure

10.3969/j.issn.1674-6457.2021.02.020

TG457.14

A

1674-6457(2021)02-0121-04

2020-09-25

张志云(1987—),男,硕士,工程师,主要研究方向为焊接车身铝合金焊接工艺。

仝伟(1987—),女,硕士,工程师,主要研究方向为汽车产品工艺培训。