一种新式辊齿自适应堆焊修复设备

郭吉萍,吴鸣,胡锦扬,王善林,陈玉华

一种新式辊齿自适应堆焊修复设备

郭吉萍a,吴鸣b,胡锦扬b,王善林b,陈玉华b

(南昌航空大学 a. 科技学院 共青城;b. 江西省航空构件成形与连接重点实验室,南昌 330036)

针对目前辊齿堆焊修复模式单一,单面修复导致的热变形大、易产生裂纹等问题,设计一种新式辊齿自适应堆焊修复设备。设备采用一种凹形夹持装置,通过对辊齿双面同时修复以降低修复过程所产生的热变形,并将修复夹持装置设置为可活动式结构,以便适应不同厚度的辊齿修复,提高辊齿的修复效率。对不同磨损程度的辊齿,系统可以自动选择小角度、大角度或非对称模式进行修复;修复层表面平整,界面结合良好,辊齿变形小,无明显的气孔、夹渣和裂纹等修复缺陷。开发的新型的单辊辊齿修复系统,能够实现单辊辊齿自适应修复。

辊齿式破碎机;修复;堆焊;机器识别

破碎作为现代加工工业中不可或缺的一个环节,在矿石、化工、建材、煤炭等多个领域具有重要的作用[1]。从近些年来的经济成本中看,破碎环节所产生的费用占据相关行业总费用的40%以上,设备费用则占据破碎总费用的60%以上,而破碎机便是破碎环节中广为运用的一种设备。根据破碎机结构以及功能的不同,破碎机可分为鄂式破碎机、旋转式破碎机、锤式破碎机以及齿辊式破碎机[2]。近十年来,随着人们对破碎过程的认识,诸多破碎技术方法被相关学者提出,各种新材料和工艺被用于破碎机中,使破碎设备的可靠性、耐磨性大幅度提升。

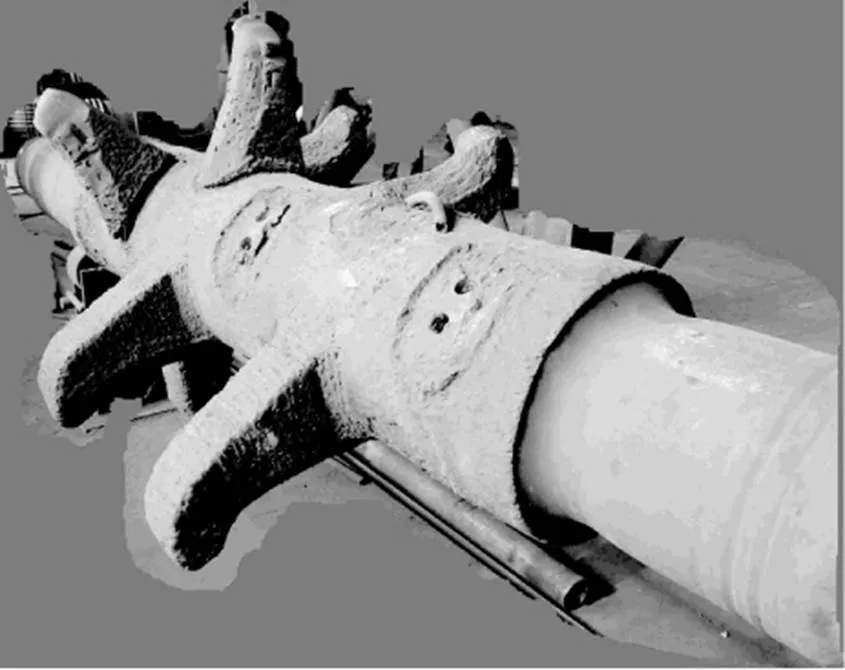

齿辊式破碎机由于制造简单、成本低廉、便于维修且具有高破碎能力,在诸多设备中脱颖而出,被广泛运用于矿石和煤炭等领域。齿辊式破碎机主要采用齿辊结构对物体进行破碎,其中齿辊低速旋转可对矿石、煤矿等进行挤压破碎,而高速旋转则可进行劈裂破碎,从而实现不同物料不同粒度的需求以及达到高生产率的目的[3]。根据齿辊数量又可将齿辊破碎机分为单齿、双齿以及四齿辊式破碎机(图1为单齿辊破碎机)[4—5]。由于设备长时间高负荷进行矿石磨碎,再加之矿石硬度、粒度、表面形状的差异以及传送方式的不同,齿辊在工作时极易造成表面磨损不均匀、剥落甚至断齿现象,严重影响工作效率,因而必须对齿辊进行更换或者修复[6—7],但是对于大型齿辊式破碎机,更换齿辊成本高昂,为节约成本,一般采用修复工艺进行维修[8]。目前修复方式可分为3种:切削修复、堆焊修复以及喷涂修复。切削修复利用刀具将磨损部分进行切除以使表面光滑;堆焊修复采用焊接技术,利用合适的合金堆焊于磨损部分,补平缺口;喷涂修复将金属粉末加热后喷射至辊面,从而形成致密的涂层[9—11]。其中切削修复具有成本低廉、操作简单的优点,但是该种方法使用次数有限,当齿辊厚度低于使用要求时,无法再使用该技术。喷涂修复的辊面具有组织均匀、氧化物少等优点,然而在修复过程中噪声污染较大。经堆焊修复的部分能够得到较好的耐磨性和硬度,然而在修复过程中由于多采用人工堆焊,堆焊速度不均匀,容易产生夹渣。后续有人设计相应机械设备来代替人工操作,使用时先在辊齿一面进行修复,随后进行另一面修复,但由于修复面热输入量过高,冷热两面变形差异大,极易产生裂纹,影响后续使用。

图1 单齿辊破碎机

为解决该问题,文中设计一种新式自适应堆焊设备,该设备通过双面同时堆焊修复以降低辊齿受热变形所带来的缺陷,并提高辊齿的修复效率;另外依托于图像识别系统,针对辊齿表面不同磨损程度设置了3种修复模式,以期达到最佳修复效果。

1 自适应堆焊修复设备的设计

1.1 设计思路

传统堆焊设备采用架设于支撑架上的焊枪对辊齿面进行修复,支撑架受数控系统控制进行运动,从而实现堆焊的顺利进行。该种设备代替人工操作,具有较为均匀的堆焊速度,成形较为美观,面对不同磨损程度的辊面,只能使用同一种方式进行修复,对于磨损严重部分修复程度不够,并且修复后的齿面平整度较差,后续还需采用人工补修。另外,该种设备由于一次只修复一个齿面,容易引起热变形,降低辊齿使用寿命。针对上述问题,如果将修复装置设计为双面同时修复,并且能够针对不同齿面的磨损程度采用不同的修复速度和模式,将大大提高堆焊修复质量,提高辊齿使用寿命。

1.2 堆焊修复设备基本结构

新型堆焊修复设备主要由驱动装置、夹持装置、工作模块、移动装置、监控系统和控制系统组成,具体结构示意图如图2所示。驱动装置主要由为各装置提供动力源的电动机组成。夹持装置由支架、L型支架和两支焊枪组成,其中支架和L型支架由滑台、滑块以及滑座组成,可进行间距调整,以满足不同厚度辊齿的修复。两支焊枪分别固定于支架和L型支架末端部分,以便能够同步进行工作。工作模块主要用于连接和调节夹持装置,包括活动连杆、小连接臂、大连接臂以及底座。其中活动连杆一端与夹持装置中可调式支架相连,另一端与小连接臂铰链连接,小连接臂与大连接臂则采用驱动连接。其中活动连杆与活动连杆可进行360°旋转,以配合可调式支架来适应平整度差距较大的辊齿面进行修复。移动装置用于设备在不同辊齿之间进行快速转换,包括地轨以及齿轮齿条结构,其中齿条固定安装在地轨上方,齿轮则固定安装于底座下方,齿轮齿条之间相互配合,在电机的驱动下进行快速移动。监控系统对各装置位置进行实时反馈,主要包括位于支架两侧的焊枪测距传感器,位于地轨两端的距离传感器以及对辊齿面表面进行扫描的CCD摄像头。控制系统将监控系统传送回来的信息以及操作者预先设置的信息进行处理,从而对设备位置、焊枪出丝速度和进给速度进行调整。文中控制系统预设了3种修复模式,可根据辊齿面不同情况进行自动选择。

1.单辊齿破碎机;2.辊齿;3.修复面;4.修复焊枪;4A.测距传感器;5.支架;5A.L型支架;6.滑台;6A.滑座;6B.滑块; 7.活动连杆;8.小连接臂;9.第一电机;10.大连接臂;11.第二电机;12.底座;13.第三电机;14.齿条;15.地轨; 15A.距离传感器;15B.地轨压块;16.控制台

图3 修复设备实物

1.3 堆焊修复设备修复模式选择

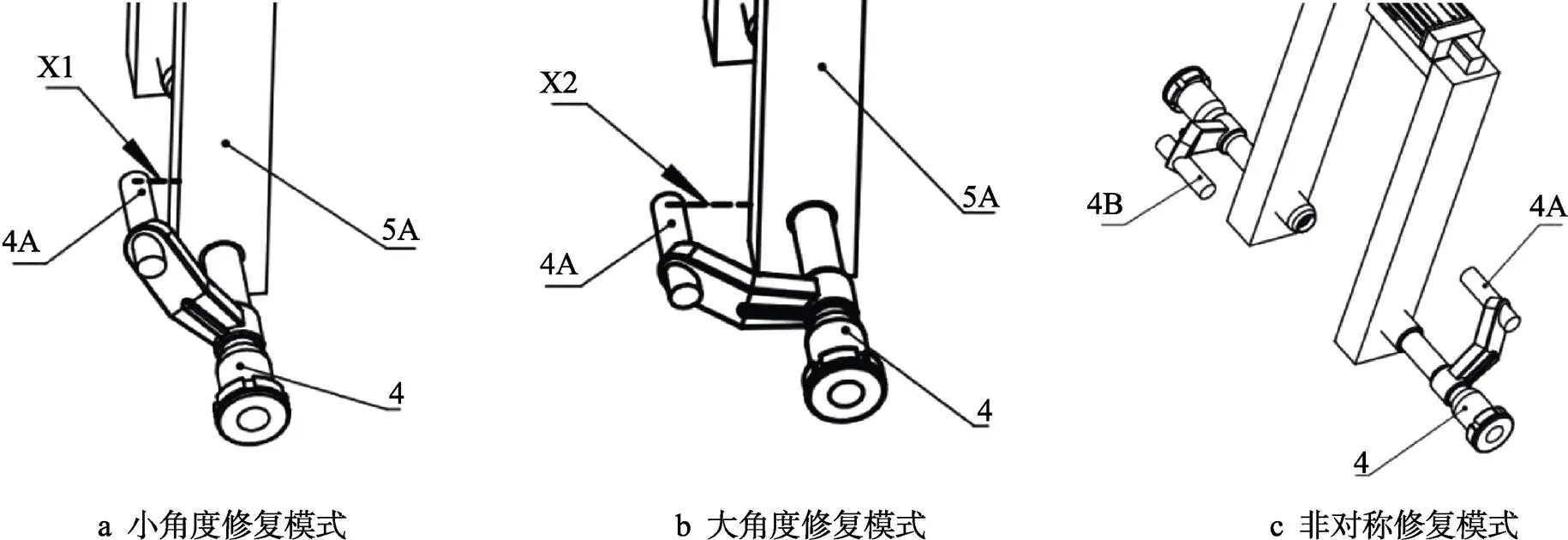

齿辊式破碎机在工作时由于辊齿之间工作强度、物料尺径的差异,导致磨损程度各不相同。有些辊齿表面磨损程度小,此时选择简单修复便能恢复使用性能。有些辊齿会发生大面积磨损、剥落,此时修复层较厚,焊枪功率、焊接速度和送丝速度与上一模式大不相同。此外,有些辊齿表面具有较为密集分布的凹坑,如果单纯进行堆焊,容易造成堆焊内部存在大量空洞、表面成形差。针对以上3种磨损情况,本设备特别设置3种修复模式,分别为小角度修复模式、大角度修复模式和非对称修复模式,如图4所示。小角度修复模式下焊枪功率小,焊接和送丝速度较快,用于修复层较薄的齿面;大角度修复模式针对较厚的修复层,焊接功率更大,但焊接和送丝速度相较小修复模式大幅度下降。非对称模式主要用于修补凹坑以及双面磨损位置非对称情况。

修复前,CCD摄像头首先对辊齿面进行扫描,确定表面形貌,同时位于焊枪侧的测距传感器会测量焊枪与磨损面的距离,两者将测量信息传输至控制系统,控制系统中的信息处理芯片将对两种信息进行分析处理,以判断磨损面的平整度、剥落状况以及凹坑分布,以便选择合适的修复模式。对于磨损程度十分严重的辊齿面,本设备可使用3种修复模式搭配使用。例如,辊齿面修复层较厚且存在较多高低不平的凹坑,设备可以先启用非对称模式将凹坑进行修补,随后启用大角度修复模式进行堆焊,最后采用小角度修复模式来进一步增加表面的平整度。

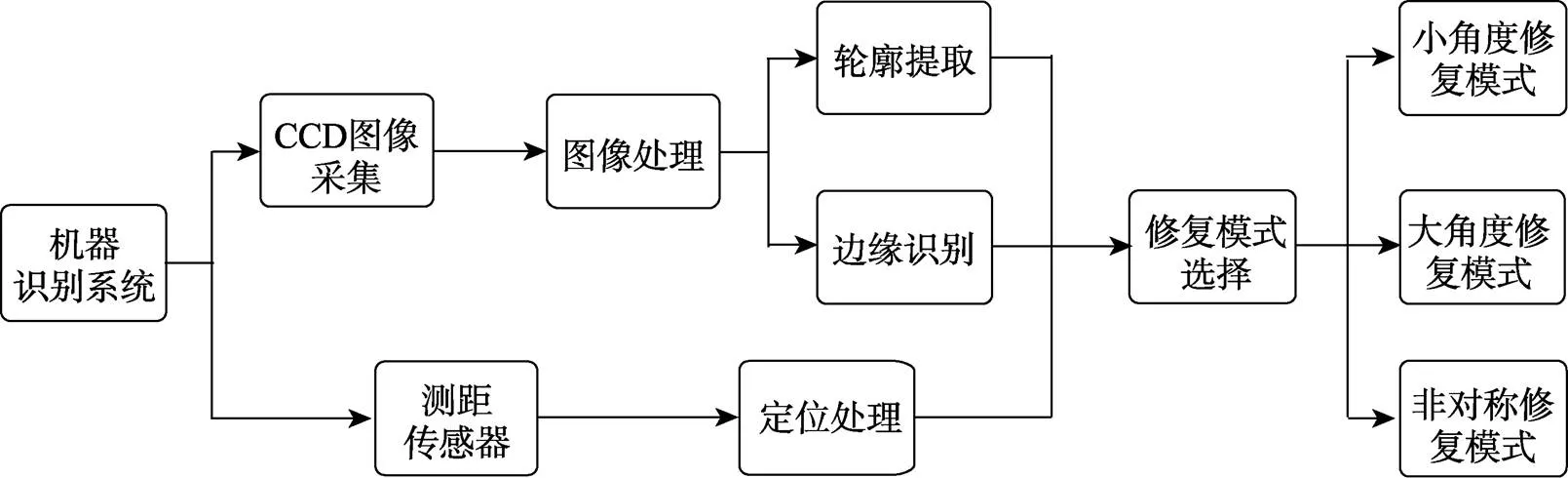

1.4 基于机器识别的监控系统

监控系统由地轨处的距离传感器、焊枪测距传感器以及CCD摄像头组成,其中地轨处的距离传感器用于快速精准定位至待修复辊齿。测距传感器、CCD摄像头以及控制系统中的信息处理芯片组成一套机器识别系统,用于待修复物体表面信息的获取。首先CCD摄像头拍摄获取辊齿表面图像数据,将数据传送至信息处理芯片,经图像处理技术进行轮廓提取以及边缘识别;随后测距传感器测量辊齿各表面到基准面的距离,并将数据传送至信息处理芯片,此时芯片将表面轮廓以及距离信息进行综合,从而判断优先使用的修复模式,如图5所示。

4.修复焊枪;4A.测距传感器;4B.测距传感器;X1.传感器4A与支架5A之间的距离;5A.L型支架; X2.传感器4A与支架5A之间的摆动角度.

图5 基于机器识别自动选择修复模式示意

CCD摄像头在采集过程中,由于外部环境等原因容易造成采集的图像亮度失真以及噪声过大,为了进一步提升识别效果、凸显图像的局部特征,本系统采用二值化处理,将图像中的各个像素点都设置为255或者0,即将图像进行黑白化[12—13]。对图像进行二值化的目的是确保能够提取有效的图像分量,并对其进行细化过滤以及调整。常用的图像处理算法有腐蚀算法和膨胀算法[14]。腐蚀算法[15]是将提取出的图像边缘多余部分进行修剪,从而达到精简图像、突出所需部分的作用,其原理为某图像中具有A和B两个结构元素,首先用结构元素A对B进行像素扫描,将扫描出的重复像素采用逻辑算法进行运算,如果计算出的结果为1,则将该点的灰度设置为黑色,即255,反之则为白色。膨胀算法[16]将图像进行完整化处理,将图像间断处进行优化,其原理为某图像具有A和B两个结构元素,首先用结构元素A对B进行像素扫描,随后对扫描出的重复像素采用逻辑算法进行运算,如果计算出的结果为0,则将该点的灰度设置为0,即白色,反之为255,为黑色。经过上述两种算法优化后的图像亮度适中、特征明显且图像圆滑连续、无突兀点。

2 修复效果分析

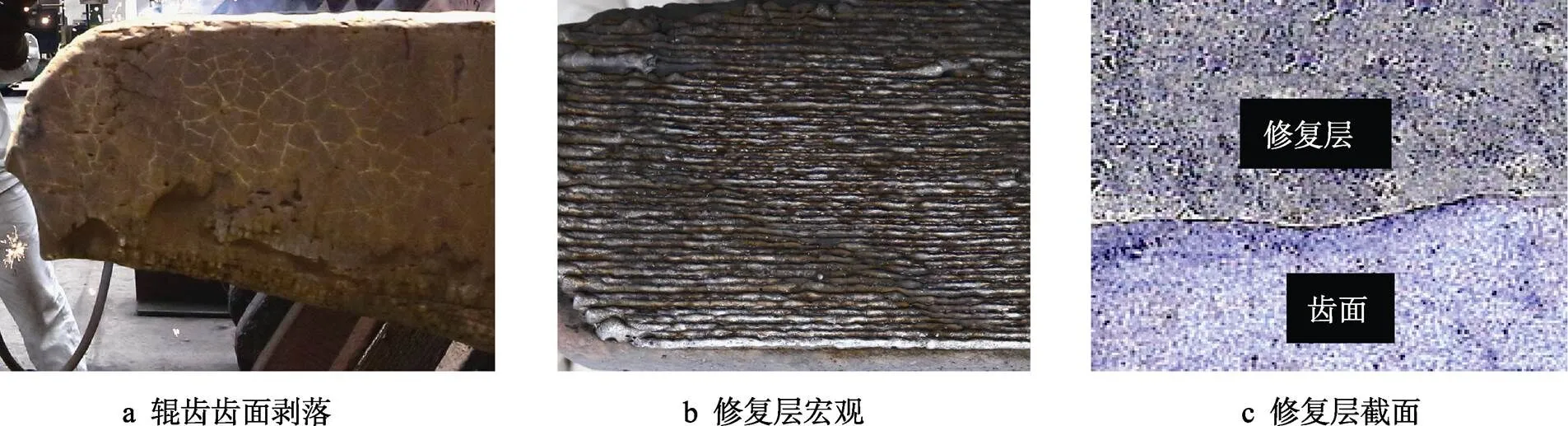

图6a为辊齿齿面剥落图,可以看出辊齿下侧以及边缘部分脱落、中间部分呈现分层现象。从断口宏观形貌可知,辊齿断面由于长时间的工作,下侧首先出现原始裂纹,随后向周边以及中部扩展,导致工作层分层剥落,属于明显的疲劳断裂。对该辊齿进行修复,修复后效果如图6b所示。修复表面层与层之间结合紧密、平整美观,这是由于修复采用多道堆焊,后一道修复焊缝会对前一道进行一定的压道作用。对修复面进行切样分析,如图6c所示,下侧为辊齿基面,上端为修复层,齿面与修复层结合良好、未见明显气孔、夹渣和裂纹,证明该种设备修复效果良好。

图6 辊齿形貌及修复层显微组织

3 结语

针对目前辊齿修复过程中修复模式单一、容易出现热变形等不足之处,设计了一种新式自适应堆焊修复设备。该设备通过辊齿双面同时修复,以降低修复过程所产生的热变形,并将修复夹持装置设置为可活动式结构,以便适应不同厚度的辊齿修复,并提高辊齿的修复效率。另外本设备依托于机器识别技术,针对辊齿表面不同的磨损程度设置了3种修复模式,从而达到最佳修复效果。

[1] 方啸. 破碎机的发展现状与其用于输煤系统中的要求[J]. 硫磷设计与粉体工程, 2017(2): 5—9. FANG Xiao. Development Status of Crusher and Its Requirements in Coal Transportation System[J]. Sulfur and Phosphorus Design and Powder Engineering, 2017(2): 5—9.

[2] 雷奇, 秦志钰, 容幸福, 等. 颚式破碎机机架铸造过程数值分析[J]. 热加工工艺, 2015, 44(19): 106—108. LEI Qi, QIN Zhi-yu, RONG Xing-fu, et al. Numerical Analysis of Machine Frame Casting Process of Jaw Crusher[J]. Hot Working Process, 2015, 44(19): 106—108.

[3] 王波, 潘毅, 曹静雯. 齿辊破碎机中破碎辊的失效分析[J]. 热加工工艺, 2015, 44(6): 238—240. WANG Bo, PAN Yi, CAO Jing-wen. Failure Analysis of Crushing Roll in Tooth Roll Crusher Thermal Process[J]. Hot Working Process, 2015, 44(6): 238—240.

[4] 杨道龙, 郭会珍, 李哲. 井下煤和矸石选择性破碎研究[J]. 矿山机械, 2012, 40(7): 82—85. YANG Dao-long, GUO Hui-zhen, LI Zhe. Study on Selective Crushing of Underground Coal and Gangue[J]. Mining & Processing Equipment, 2012, 40(7): 82—85.

[5] 陈博, 周三爱. 辊式破碎机的选择与使用[J]. 砖瓦世界, 2008(10): 16—19. CHEN Bo, ZHOU San-ai. Selection and Application about Roll Crusher[J]. Brick & Tile World, 2008(10): 16—19.

[6] 陈方述, 聂松辉, 周卓林. 烧结矿单辊破碎机抗磨损技术研究[J]. 机械设计与制造, 2011(5): 110—112. CHEN Fang-shu, NIE Song-hui, ZHOU Zhuo-lin. A Research on Abrasion Resistance Technique for Sinter Single-roll Crusher[J]. Mechanical Design and Manufacturing, 2011(5): 110—112.

[7] 赵宇轩, 王银东. 选矿破碎理论及破碎设备概述[J].中国矿业, 2012, 21(12): 103—109. ZHAO Yu-xuan, WANG Yin-dong. An Overview of the Theory of Mineral Processing and Crushing[J]. Equipment China Mining, 2012, 21(12): 103—109.

[8] 刘新中. 辊式破碎机辊皮的简易修复加工[J]. 砖瓦, 2002(2): 16. LIU Xin-zhong. Simply Repair and Manufacture of Roll Surface of Crusher [J]. Brick-Tile, 2002(2): 16.

[9] 李亚军, 赵太源, 肖莉, 等. 冶金轧辊磨损辊面修复技术研究及应用[J]. 金属制品, 2019(3): 33—37. LI Ya-jun, ZHAO Tai-yuan, XIAO Li, et al. A Study and Application of Metallurgical Roll Wear Roll Surface Repair Technology[J]. Metal Products, 2019(3): 33—37.

[10] 袁斌, 肖晶, 曾金保. 煤矿井下辊式破碎机的改进设计[J]. 煤矿机电, 2018, 227(4): 117—122. YUAN Bin, XIAO Jing, ZENG Jin-bao. Improved Design of Underground Roller Crusher in Coal Mine[J]. Colliery Mechanical & Electrical Technology, 2018, 227(4): 117—122.

[11] 陈品帮, 胡敏. WC-Co涂层成分对破碎机齿板强度影响的研究[J]. 热加工工艺, 2018, 47(10): 133—136.CHEN Pin-bang, HU Min. Study on the Influence of WC-Co Coating Composition on the Strength of Crusher Tooth Plate[J]. Hot Working Process, 2018, 47(10): 133—136.

[12] 刘海艳, 陆映峰. 基于计算机视觉的深度估计方法[J]. 科技资讯, 2018, 16(4): 37—38. LIU Hai-yan, LU Ying-feng. Depth Estimation Method Based on Computer Vision[J]. Science & Technology Information, 2018, 16(4): 37—38.

[13] 陈树, 王磊. 基于机器视觉的指针式仪表检测方法[J]. 计算机与数字工程, 2016, 44(9): 1821—1826. CHEN Shu, WANG Lei. A Method for Detection of Pointer Instrumentation Based on Machine Vision[J]. Computer and Digital Engineering, 2016, 44(9): 1821—1826.

[14] LI Y, ZHANG H, GONG J, et al. Detection System of Meter Pointer Based on Computer Vision[C]// International Conference on Electronic & Mechanical Engineering & Information Technology, IEEE, 2011.

[15] GUO Yong-cai, LIU Li-jun, GAO Chao. Automatic Reading System of Meter Based on Image Sensor[J]. Transducer and Microsystem Technologies, 2012(32): 101—105.

[16] 王晓川, 高坚, 陈乐, 等. 数字温度指示仪表远程自动检定系统设计[J]. 测控技术, 2013, 32(1): 7—10. WANG Xiao-chuan, GAO Jian, CHEN Le, et al. Design of Automatic Tele-Verification System for Digital Temperature Indicating Meters[J]. Measurement & Control Technology, 2013, 32(1): 7—10.

A New Type of Roll Tooth Adaptive Surfacing Repairing Equipment

GUO Ji-pinga, WU Mingb, HU Jin-yangb, WANG Shan-linb, CHEN Yu-huab

(a. Science and Technology College of NCHU, Gongqingcheng; b. Jiangxi Key Laboratory of Forming and Joining Technology for Aerospace Components, Nanchang Hangkong University, Nanchang 330036, China)

The work aims to design a new roll tooth adaptive surfacing repairing equipment to solve the current problems of single surface repairing mode of roll tooth, large thermal deformation caused by single-sided repairing in the repairing process, and easy generation of cracks. The equipment was designed with a concave clamping device to reduce the thermal deformation generated by the repairing process by repairing both sides of the roller teeth at the same time, and setting the repairing clamping device to a movable structure to adapt to roller teeth with different thicknesses and improve the repairing efficiency of roller teeth. The repairing model of large-angle repairing, small-angle repairing, or asymmetric repairing can be chosen automatically according to the different abrasion of roll tooth. A smooth repairing surface, excellent bonding interface of repairing layer, and minor deformation of roll tooth can be attained. Moreover, no gas cavity, slag and cracks can be detected with metallographic determination. The new single roll tooth repairing system developed can achieve adaptive repairing of single roll tooth.

roller crusher; repair; surfacing; machine recognition

10.3969/j.issn.1674-6457.2021.02.019

TG439.2

A

1674-6457(2021)02-0116-05

2020-09-22

国家自然科学基金(51865035);江西省杰出青年基金(2018ACB21016);国防基础科研计划(JCKY2018401C003)

郭吉萍(1971—),女,硕士,讲师,主要研究方向为焊接工艺及信息化。

陈玉华(1979—),男,教授,博士生导师,主要研究方向为新材料及异种材料连接。