综掘机刮板运行阻力及链条可靠性

谢 苗,吴 霞

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

0 引言

刮板式运输机是综掘机的重要组成部分.截割头截下的物料散落在铲板处,收集后并由星轮装置推送到刮板运输机端头,再通过刮板链条装置将物料运送至综掘机尾部.受结构、环境、工况等多种因素影响,物料硬度、尺寸过大、瞬间运输量的加大以及长时间运输卡链板及底板与溜槽连接的角隅附着干硬物料块,致使刮板链易发生卡链现象.

MURPHY[1]设计了一种新方法可实时描述刮板输送机负载变化;KLOSS[2]采用离散元法对刮板输送机物料装载过程和物料卸载过程进行了数值模拟.朱瑾[3]等研究了在不同磨料作用下耐磨钢的磨料磨损机理.李惟慷[4]等研究了基于极端工况情况下链条的运行阻力产生机理.刘治翔[5]等研究了基于考虑物料分布特征的综采机刮板输送机运行阻力计算方法.李军霞[6]等基于多体动力学仿真软件ADAMS建立了刮板链传动系统的样机模型,仿真分析了卡链工况下,平环与立环的连接合力及平环与链轮的啮合力.陈海江[7]推导了刮板输送机运行阻力及链条预紧力的理论计算公式,列举了几种不同驱动装置的刮板输送机运行阻力及预紧力的计算.张虎[8]对刮板运输机的刮板链的强度进行了合理的实验,并进一步阐述了刮板运输机上的合理应用.朱斌[9]等利用有限元和相对类似损伤理论的方法对矿用高强度圆环链进行了寿命预测.毛君[10]等出版了专著《刮板输送机动力学行为分析与控制理论研究》.

本文通过对卡链时综掘机刮板运输机链条的强度仿真分析,研究链条的可靠性.考虑物料的堆积状态,对链条体系的受力进行分析,建立运输链条的静力学模型,为后续进行偏置载荷影响下的链条寿命预测、安全系数计算、链条振动特性、运输机稳定性分析等提供依据.

1 刮板运行阻力分析

综掘机刮板运输机由前溜槽、中溜槽、后溜槽、张紧装置、驱动装置、刮板链、中部槽和链条挡板等组成,见图1.

图1 刮板运输机结构示意Fig. 1 structure of scraper conveyor

刮板链由刮板和链条组成,其作用是承受载荷、传递动力以及输送物料. 运输机工作中主要克服以下阻力:货载及刮板链在中部槽上的移动阻力,负载及刮板链沿输送方向的的自重分力(安装倾角和综掘机运行坡度),刮板链在无载侧的移动阻力,刮板链绕过机头、机尾链轮时的弯曲阻力等.

本文针对刮板运输机有载侧的刮板链运输阻力进行研究.

1.1 物料摩擦阻力分析

溜槽中物料的运行阻力主要来自煤块与中部槽底板的摩擦阻力fw.考虑刮板链稳定运行状态下散体物料的堆积状态[11],构建物料的微堆积表达式,见图2.

图2 物料堆积状态示意Fig.2 schematic diagram of material stacking status

定义运输机运行方向为y轴正向,则

式中,Z(x)为物料在dy截面的堆高函数;ρ1为物料密度,t/m3;μ1为物料与钢板摩擦系数;θ为刮板运输机的运行倾角(安装倾角±掘进坡角),°.

1.2 刮板摩擦阻力分析

将刮板视为均质体,则刮板受到的摩擦阻力为刮板本身与刮板上方承载的物料的重力在运行方向产生的摩擦力和刮板上方承载的物料对刮板产生的摩擦力.

刮板的摩擦阻力计算式为

式中,mg为刮板单位长度质量,kg/m;h为刮板高度,m;b为刮板厚度,m;μ2为刮板与中部槽底板摩擦系数.

1.3 刮板链体系受力分析

图3中,F1(i)为第i个刮板受到的链条1的牵引力,F1s(i-1)为第i-1对链条中链条1对第i个刮板的拖拽力,F2(i)为第i个刮板受到的链条2的牵引力,dFw(i)为第i与i+1个刮板间的物料对第i个刮板的阻力,dFg(i)为第i个刮板的本体阻力,i=1,2,…,18.

图3 刮板链体系受力分析Fig.3 stress analysis of scraper chain system

刮板链体系静力学方程

2 刮板链受力数值模拟

以本项目组设计的J320综掘机刮板运输机为研究对象,根据刮板可能承载物料的不同情况,设定物料的堆高函数Z(x),通过Matlab进行数值仿真,研究链条的受力变化情况,刮板运输机主要参数见表1.

表1 J320综掘机刮板运输机主要参数Tab.1 main parameters of scraper conveyor of J320 comprehensive excavator

2.1 初始值及堆高函数

初始值为b=0.034 m,d=0.5 m,θ=30°,ρ1=0.75×103kg/m3,mg=9.4 kg/m,ml=6.64 kg/m,h=0.066 m,μ1=0.84,μ2=0.3,l0=0.49 m.

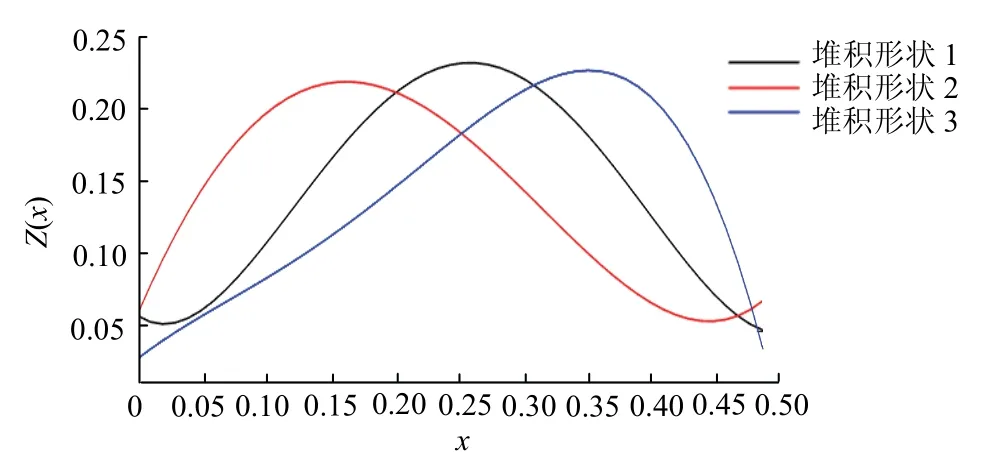

根据物料在运输槽内的几种特殊堆积状态,设定研究内容的物料堆高函数为以下几种类型Z1(x)=45.2x4-48.2x3+13.8x2-0.518x+0.064 5,Z2(x)=10.2x4-0.513x3-5.9x2+1.82x+0.060 7,Z3(x)=-24.4x4+14.6x3-2.39x2+0.606x+0.032 9.

图4为物料堆积形状函数图像.

图4 堆积形状的Matlab拟合Fig.4 fitting curve of stacked shape with Matlab

2.2 物料堆积引起的偏置载荷

取初始条件为

定义物料沿运输方向的堆积状况为均匀堆积,针对物料堆积2进行数值模拟,得出两条链的载荷变化情况,见图5.

图5 链条在堆积2情况下的载荷Fig.5 load of chain in case of accumulation 2

由图5可以得出:货载整体偏置对两条链的载荷差值影响最大为700 N,因此,在分析链条运行状态时,可忽略物料的堆积因素对刮板链条运行稳定性的影响,但卡链阻力对链条产生的瞬间牵引力会造成链条运行失稳.

随着机器运转的速度、质量以及运输机溜槽结构等状态的复杂程度不断变化,当链条在不同位置受到瞬时阻力,机械发生振动的状态的复杂程度也将不断增加.由于链传动的多边形效应,使得这种耦合振动的叠加更加复杂,加大了驱动装置受损的可能性.因此,本文建立的刮板链条体系静力学模型还可为刮板受到冲击载荷时链条的动载荷研究提供基础.

3 卡链时链条的可靠性

根据掘进机现场工作情况分析,在掘进机工作一段时间后将会出现由于水与煤灰的混合物在刮板的抹擦作用下形成胶状物粘黏并固结在中部槽侧壁和个别硬度较大的大块岩石卡在转向轮与铲板溜槽的狭小空间中等情况,这些不利工况对运行当中的刮板产生的瞬间阻力最高可达38 kN[12],因此本文将对卡链时链环的静强度进行分析.

链环的主要性能参数:链环型号为φ18mm×64 mmB,采用全镇静钢,弹性模量为210 GPa,泊松比为0.3,密度为7.8×103 kg/m3,强度极限为785 MPa.

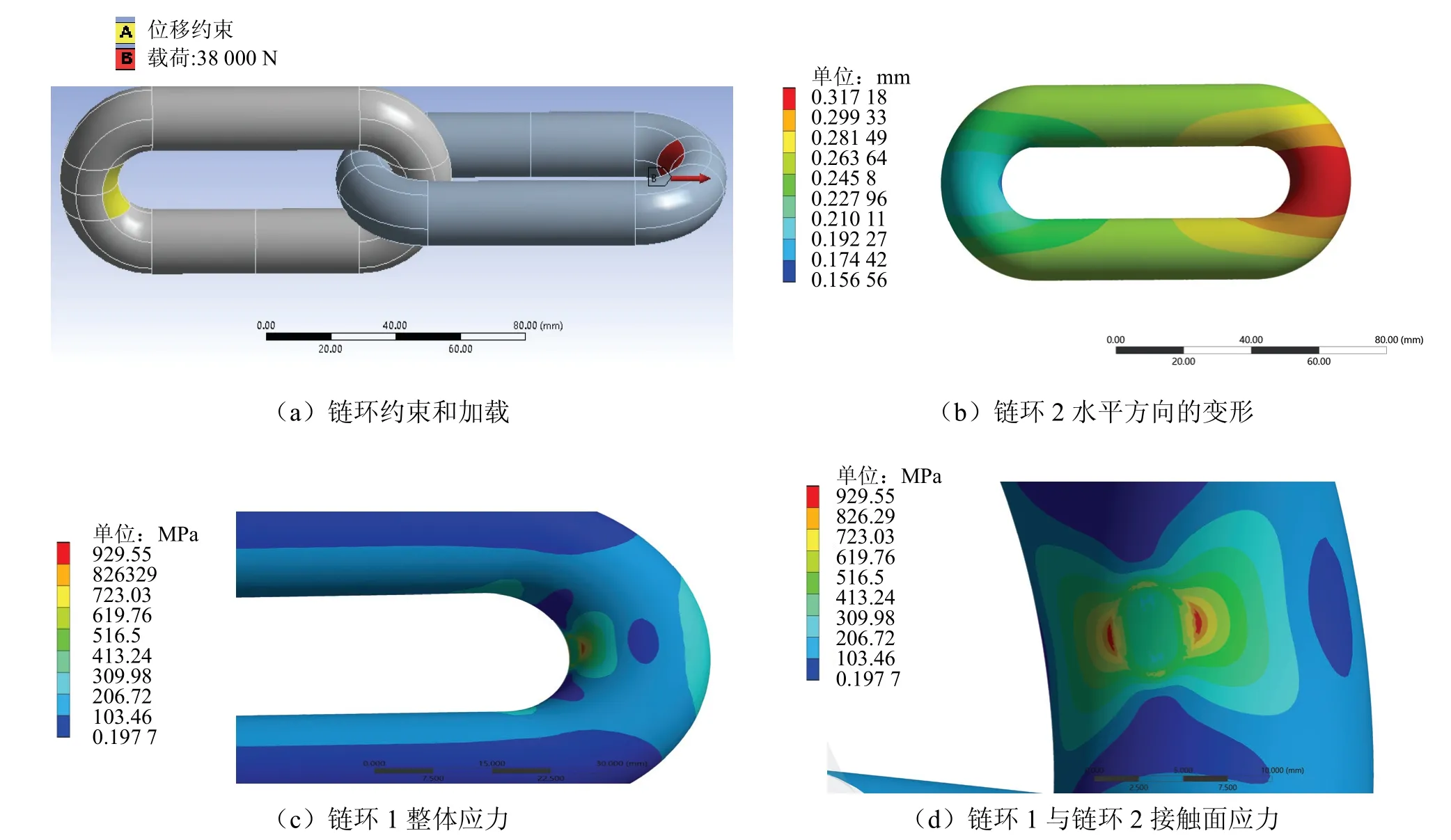

在Solidworks中建立链环的三维模型,对模型的关键部位即弯曲部分表面进行曲线分割,便于在Ansys中添加约束和载荷,同时对局部进行网格加密,提高仿真结果的准确度.在Ansys Workbench分析软件中进行静力学仿真.相邻两个链环之间接触关系设置为摩擦接触,系数设置为0.2,对图6(a)左侧链环1的左端施加固定约束,见图6(a)的黄色区域,右侧链环2右端施加水平向右38 kN的力,为图示的红色区域,并在网格设置中选中更密的接触网格,最终划分的网格数为742 506,仿真结果见图6.

图6 链环受力仿真Fig.6 force simulation of chain link

图6(a)为链条的约束和载荷设置模型,图6(b)为链环2在水平方向的位移云图,图6(c)为链环1的应力云图,图6(d)为链环1弯曲处与链环2接触面的应力分布云图.由仿真结果可知,当刮板链条受到38 kN卡链阻力时,与刮板相连的圆环最大变形量约为0.32 mm,接触面的局部应力最高为929.55 MPa,该值远超过了材料的强度极限,因此,在极限卡阻时,链条部分金属组织将遭到破坏,在设计刮板运输机时应当考虑避免卡链工况的发生.由图6(d)可知,链环弯曲处接触损坏,将在弯曲接触面形成较大面积剥落,造成进一步的坏蚀,影响到链传动的稳定性,使运输机受迫振动,继而损坏驱动轮齿和马达.

4 结论

(1)基于J320综掘机刮板运输机特征,采用微分方法,对煤块物料与中部槽底板的摩擦阻力、有载侧刮板所受的摩擦阻力进行分析.得到了刮板链条在运行时,不同物料堆积负载情况下的运行阻力计算模型.该模型为研究刮板链冲击载荷下的运行特性提供了基础.

(2)通过曲线拟合方法,建立了溜槽内物料堆积形态函数,并将上述刮板链条体系受力数学模型在Matlab中用程序表示,通过代入初值计算得出了刮板链的两条链各自受力变化曲线.分析可见:物料堆积形态对链条运行稳定性影响较小.

(3)仿真了卡链时链环的位移、应力情况,在受到38 kN的极限卡链载荷时,链环的最大应力为929.55 MPa,而材料的强度极限为785 MPa,链条将失效,设计时应注意.