抽采钻孔损伤机理分析及高效封孔材料研制

张 飞,孙玉宁,尚玮炜,王 宁,康 锴

(1.山西晋煤集团技术研究院有限责任公司 通风安全技术服务分公司,山西 晋城048006;2.河南理工大学 能源科学与工程学院,河南 焦作454000)

0 引言

封孔是瓦斯抽采的关键环节,封孔使钻孔与管路之间形成一个完整的系统(见图1)[1-2].低质量的封孔极易造成抽采过程中钻孔的漏气,包括封孔材料失效漏气、封孔体与钻孔内壁间漏气、巷道松动圈漏气、钻孔围岩破裂区漏气[3-4].然而,提高封孔质量不仅会降低钻孔漏气,而且发挥着“源头纯化”瓦斯的关键作用,进而促进煤矿瓦斯的利用.通过选择具有一定强度的封孔材料并设定合理的封孔深度,可以有效避免封孔材料及巷道松动圈漏气,但钻孔围岩破裂区的漏气却难以治理[5-7].

图1 煤层瓦斯抽采示意Fig.1 schematic diagram of coal seam gas drainage

钻孔围岩破裂是导致此处漏气的本质原因,因此探究煤层钻孔的破裂损伤机理对于理解钻孔围岩破裂区漏气至关重要.基于Fenner和Kastner解析式可快速高效地得出钻孔的弹塑性解答,但是将峰后阶段的煤岩视为理想弹性体,而忽略了峰后煤岩应变软化的特性[8-9].HOEK[10]等提出了地质强度指标(GSI),并报道了当GSI处于25~75时,煤岩峰后强度表现出显著的衰减特性.为此,YOUN[11]、张小波[12]等基于岩石的峰后软化特性并采用不同的强度准则,给出了圆形孔洞的弹塑性解答.黄磊[13-14]等通过数值模拟研究了深埋硐室的变形及破坏范围等.王志明[4]等考虑煤岩流变、峰后软化特性及瓦斯渗流过程,研究了抽采过程中的动态漏气特性.以上研究均没有考虑煤岩的非均质性,且未深入讨论钻孔围岩的损伤,不利于对钻孔围岩破裂区漏气的理解.

基于目前研究的不足,本文考虑煤岩的非均质性及煤岩瓦斯渗流作用,构建煤层瓦斯抽采过程中煤岩损伤的数学模型,探讨煤层瓦斯抽采钻孔的损伤机理.基于此,开发一种新型封孔材料以改善煤层瓦斯抽采效果.

1 煤岩非均质性及连续损伤模型

1.1 煤岩非均质性表征

煤炭的形成是复杂的沉积、变质过程,同时存在弥散分布的微小孔洞,使得煤岩物理力学特性呈现非均质.Weibull分布是广泛用来描述天然固体材料非均质性的一种概率分布,可实现煤岩某些物理量在空间上的非均质性描述.为此,在进行数值计算时,引入Weibull分布并通过Monte-Carlo法进而实现单元赋值[15].Weibull分布的概率密度函数为

式中,m为形状参数,x为基本变量,a为煤岩物理参数平均值.此外,一般用杨氏模量E来反映天然固体材料映强度的非均匀分布.根据式(1)可知,当m较小时,E分布离散性越大,否则反之[16].

1.2 煤岩损伤模型

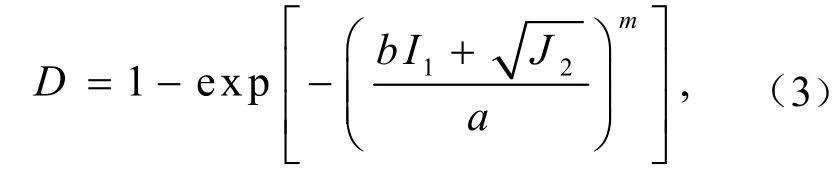

岩石力学实验结果表明煤岩变形并非线弹性,当荷载超过临界时便发生屈服,基于Mohr-Columb、Druker-Prager等强度准则可采用岩石单元的空间应力状态对煤岩破坏与否进行判别[17-18].此外,煤岩本质上是含瓦斯的多孔介质,必须考虑煤岩中瓦斯压力对损伤的作用.

(1)含瓦斯煤岩的弹性变形

基于多孔介质有效应力原理及广义Hooke定律,煤岩的弹性变形控制方程[19]可表述为

式中,u为位移张量,m/m;v为泊松比;p为瓦斯压力,MPa;f为体积力,cm/s2;a为Boit系数;下标i、k代表3个主应力方向.

(2)含瓦斯煤岩的损伤变形

引入损伤变量D来描述岩石中微单元的破坏情况,基于Druker-Prager屈服准则,D值[15]为

那么损伤后的杨氏模量可计算为

式中,E0为初始的杨氏模量,MPa.随着加载持续煤岩的微元体出现连续损伤,D开始增大,而表现出衰退特性.此时,岩石应力-应变本构关系表述为[16]

式中,σ为应力矩阵,MPa;C为刚度矩阵,N/m;ε为应变矩阵,m/m.将式(4)代入式(2),可以得出煤岩损伤变形控制方程

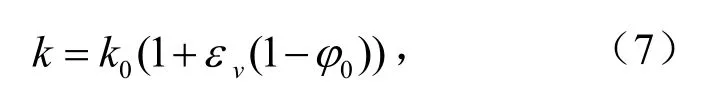

煤岩的损伤破裂直接导致了其渗透性的变化,进而诱发钻孔周围渗透率变化,进而导致钻孔漏气.假定煤岩中瓦斯的运移服从达西定律.此外,孔隙率K与煤岩体积应变之间的关系[7]为

式中,k0为初始渗透率,m2;εv为体积应变,m3/m3;φ0为初始孔隙率,%.

2 数值算例分析

1.2节得出煤岩各阶段的变形控制方程式(2)、式(4)及式(6),本文采用COMSOL求解器,结合Matlab对模型进行编译,进而建立含瓦斯煤岩的损伤求解程序.以下通过2个算例分别验证模型的准确性及进行煤层瓦斯抽采钻孔损伤破裂分析.

2.1 模型验证

以煤岩压缩实验数据对该模型进行验证,实验所得的煤岩物理力学参数:杨氏模量E=2.853 GPa,泊松比v=0.332及内摩擦角f=29°.选取气压压差2 MPa和围压4.5 MPa两种情况进行模型验证.图2为数值计算的物理模型边界条件设置及杨氏模量的非均质分布.

图2 数值计算模型及E非均质分布Fig.2 numerical calculation model and E heterogeneous distribution

实验与数值计算结果对比见图3,可以看出本研究的损伤模型可较好地反映含瓦斯煤的应力-应变关系,在弹性阶段曲线较为一致,峰后阶段虽然不完全一直,但基本吻合.

图3 含瓦斯煤岩损伤模型验证:应力-应变Fig.3 verification of damage model of coal and rock containing gas:stress-strain

2.2 煤层钻孔损伤模拟分析

(1)几何模型及边界条件设定

基于煤岩损伤数学模型,拟开展煤层钻孔损伤分析的数值模拟。图4为煤层钻孔几何模型及根据Weibull分布随机产生的弹性模量分布.由于现场钻孔尺寸约为120 mm,兼顾到边界效应及运算速度,设定二维物理模型长、宽分别为1 000 mm.

求解域见图4(b),包含D1和钻孔D2,D2包含在D1内,在既定边界条件下形成初始应力场后再将求解域D2内部的单元格去除,见图4(c).之后,进行后续时间步的计算,以尽量仿真煤层成孔的实际过程.

图4 几何模型中弹模的非均质分布及生成地应力Fig.4 heterogeneous distribution of elastic modulus in geometric model and formation of ground stress

边界条件简述为:设定模型顶部受竖直恒载p0为10 MPa模型两侧边界保持x方向水平为0,模型底部固定位移不变化,钻孔内部边界上的压力为S,分别设定为0 MPa及0.5 MPa两个数值;此外,针对瓦斯渗流过程,模型边界流体通量设定为0,瓦斯压力设定0.74 MPa,钻孔边界瓦斯压力设定为0 MPa.

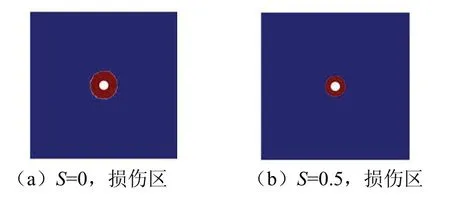

(2)钻孔损伤区及应力分布

图5为计算后钻孔围岩损伤的分布图,可以看出随着孔内压力的增大,损伤区域有所降低,这表明孔内支护压力对于提高钻孔稳定性发挥着重要作用.此外由于煤岩的非均质性,钻孔围岩损伤区域并非均匀地分布.一般的,在煤岩层最弱的部位首先出现裂纹扩展.此外,S越大,钻孔围岩内最大主应力峰值距钻孔壁越近,这表明S抑制了峰值向深部移动,保护了钻孔围岩的完整性.

图5 钻孔围岩损伤及应力分布Fig.5 damage and stress distribution of bored surrounding rock

(3)围岩渗透率损伤

与杨氏模量不同的是,围岩渗透率随着煤岩损伤而增大,这一点已基本达成共识[7,15].采用(k-k0)/k0来表征钻孔围岩渗透率的增大及损伤情况.如图6可知,在地应力10 MPa作用下,渗透率出现增加,在钻孔周边尤其严重.且由于煤岩非均质分布,渗透率增加比率并非均匀分布在钻孔四周,反而呈现出类似裂隙发育的形态.另外,当孔内存在支护压力S时,钻孔围岩渗透率增大及损伤情况可得到有效抑制.

图6 渗透率损伤情况(单位:MPa)Fig.6 permeability damage(unit:MPa)

3 膨胀型高效封孔材料研制及现场试验

基于上述煤层钻孔损伤研究成果,同时为提高煤层瓦斯抽采钻孔的抽采效果,研制了膨胀型高效封孔材料(EM).该材料区别于发泡类封孔材料,其特点在于:水化初期发泡,可迅速填充钻孔;水化后期可产生一定的膨胀力施加在钻孔壁面上,可有效抑制钻孔围岩的损伤,进而减少漏气提高抽采浓度.

3.1 新型材料及其特性

该材料由铝酸盐水泥(CA)、普通硅酸盐水泥(PC)、生石灰(G)、生石膏(L)、系列添加剂等组成,其中CA、PC、G及L之间的质量比为5∶2∶2∶1.图7为普通水泥(PCP)与膨胀型封孔材料的宏观、微观图像.可以看出该材料膨胀性、致密性均优于普通水泥.不同水灰质量比条件下EM材料的膨胀力见图8,可以看出EM材料膨胀力随水灰比增大而降低,但是在水灰质量比0.6:1~0.8:1条件下,该材料在固结后仍然具备较显著的膨胀力.

图8 不同水灰质量比下EM材料的膨胀力Fig.8 expansion forces of EM materials with different water-cement ratios

3.2 现场试验

(1)试验概况

将EM材料应用到超化矿11071工作面瓦斯抽采封孔实践中,施工地点巷道埋深400 m,煤层顶板为粉砂岩,底板砂质泥岩,主采二1煤,煤层厚度在1.7~19.5 m变化,煤质松软,塌孔严重.矿方原使用普通水泥为封孔材料,钻孔漏气较为严重.实施注浆封孔时采用囊袋式注浆封孔方法[20],见图9.

图9 囊袋式注浆封孔器工作原理Fig.9 working principle of pocket grouting hole sealing device

(2)试验结果分析

记录采用PCP和EM两种材料封孔后抽采的瓦斯浓度,采用Origin软件对连续抽采55 d的平均瓦斯浓度进行绘制.可以看出,采用EM材料封孔得到的瓦斯浓度要远高于采用PCP材料封孔测得的瓦斯浓度,封孔后第一个月内测得EM材料封孔的平均瓦斯浓度较PCP材料封孔高出约10%.这表明在软弱煤层中,对孔壁具有支护作用的EM封孔材料可以取得较好的瓦斯抽采效果.

图10 煤层瓦斯抽采浓度Fig.10 coal seam gas extraction concentration

4 结论

通过构建煤层钻孔围岩损伤模型,探讨抽采钻孔的损伤破裂机理,基于此开发了一种新型膨胀封孔材料,研究结论:

(1)提出的损伤模型较好地反映含瓦斯煤岩的应力-应变关系,在弹性阶段曲线较为一致,峰后阶段虽然不完全一直,但基本吻合.

(2)由于煤岩的非均质性,钻孔周边的损伤区域并非均匀分布,此外渗透率损伤区域呈现类似裂隙发育的形态;孔内支护压力可提高钻孔稳定性,减少钻孔围岩损伤区域,渗透率的损伤情况显著得到抑制.

(3)所开发的膨胀型高效材料与传统水泥材料相可产生显著的膨胀力.工业试验表明,采用该材料可使得瓦斯抽采浓度提高约10%,显著改善了瓦斯抽采效果.