液态CO2爆破钻孔布置参数优化

贾进章,柯丁琳,李 斌

(1. 辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;(2. 辽宁工程技术大学 矿山热动力灾害与防治教育部重点实验室,辽宁 葫芦岛 125105)

0 引言

瓦斯灾害是影响煤矿安全开采的主要矿井灾害之一,防止瓦斯灾害最常用的技术手段是对瓦斯进行预抽[1-2].依据对不同工业试验的分析,增透是目前最有效而且最经济的方式[3-6].目前,国内外学者已对多种增透方式开展理论分析和试验研究[7-14].赵丹[9]等利用FLAC3D模拟与工业试验证明复合射孔爆破增透煤层有效半径可达5 m,可有效增加煤层透气性;BAI[11]等采用三维数值模拟软件进行水力压裂,研究循环泵注入裂缝的闭合和开裂特征,确定不同裂缝的响应,确定原裂缝是否破裂或在原有裂缝的传播方向上在不同的方向形成新的裂缝;王正帅[13]将高压水力割缝技术应用于碎软突出煤层,通过现场试验验证该抽采技术可有效提高抽采纯量等参数至2倍以上,抽采前期效果明显优于普通抽采孔;周西华[14]等通过现场试验证明液态CO2爆破后煤层透气性系数提高17.49~22.76倍.

本文基于煤岩损伤力学原理分析了液态CO2预裂爆破增透机理,并依此在算法中增加了损伤场方程,利用数值模拟优化爆破钻孔的布置参数,通过在马堡矿152采区15205工作面进行现场工业试验,经爆破孔布置参数优化后,煤层瓦斯抽采效果显著提升,可使煤层高效增透.

1 液态CO2预裂爆破增透机理

1.1 相变爆破能量分析

液态CO2爆破是CO2从液态到气态转化的物理爆破过程.物理爆破能量计算主要有液体爆破能量计算、气液爆破能量计算、气体与水蒸气容器爆破能量计算[15].本文中爆破宜用第3种方法计算.

本文采用型号为MZL275-38/300的致裂器,定压泄能片的卸放压力为275 MPa,致裂器的储液管容积1.1 L,装液量为1.48 kg.液态CO2爆破时释放的能量计算[16]为

式中,Eg为相变爆破的能量,kJ;P1为储液管内气压,MPa;P2为标准大气压力,取0.101 MPa;V为储液管体积,m3;K为介质绝热指数,取1.295.

将相关参数代入式(1),得出液态CO2爆破后释放的能量为859 kJ.液态CO2爆破释放出能量的近似TNT当量WTNT计算[17]为

式中,QTNT为1kgTNT炸药爆炸能量,取4 250 kJ/kg.

经过计算,本文中工业试验所用型号爆破器的液态CO2爆破器的当量约为202 g TNT.

1.2 相变致裂影响半径分析

应力峰值在均质煤体中衰减规律[18]为

式中,σr为r处应力波峰值,MPa;α为常规应力波衰减系数;σ0为孔壁压力,MPa;r0为装药半径,m.

研究应力波在已损伤煤岩中的衰减情况,应考虑煤岩的损伤程度.煤岩损伤后的空隙率对相变爆破应力波峰值的衰减影响可用煤岩损伤因子来衡量.考虑损伤的应力波衰减系数αD可以表示为

式中,D为损伤因子;α为常规应力波衰减系数.

煤岩的破坏损伤程度越高,损伤因子D值就越大.通常煤岩爆破后钻孔附近的破碎区是岩体受压大于自身抗压强度所致;而裂隙区则是岩体受外界拉力大于其自身的抗拉强度破坏的结果.考虑煤岩损伤因子,其破坏准则为

考虑损伤因子D的破碎区半径R1为

式中,R1为破碎圈半径,mm;ρ0为爆破物密度,kg/m3;VD为爆破物爆速,m/s;σcd为煤体单轴动态抗压强度,MPa;rb为炸药半径,mm;ρ为煤体密度,kg/m3;Cp为煤体中纵波波速,m/s;b为煤岩侧向压力系数;μd为泊松比.

考虑损伤因子D的裂隙区半径R2为

2 液态CO2爆破增透数值分析

2.1 数值计算模型参数与边界条件

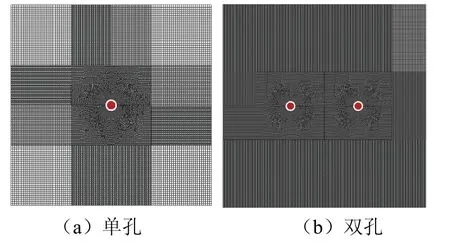

根据马堡煤矿152区域15205煤层工作面赋存条件,采用ANSYS-LSDYNA建立煤体气爆损伤模型,设置单孔爆破模型尺寸为12 m×12 m,双孔爆破模型尺寸为15 m×15 m,采用流固耦合方式.单孔模型划分成500×500个单元,双孔模型划分成700×700个单元,见图1.煤层地应力设置为10 MPa,模型顶部加12 MPa的均布载荷来等效上部900 m的岩层自重,侧压系数取1.5,水平应力为18 MPa,边界条件:模型的两端水平约束,底端固定约束,可垂直移动,模型边界为非反射界面边界.

图1 相变气爆致裂平面应变模型网格示意Fig.1 grid of air-burst cracking plane strain model

2.2 数值模拟结果分析

(1)单炮孔结果分析

图2为单孔爆破终态损伤系数D分布云图.

图2 单炮孔终态损伤系数D分布Fig.2 damage coefficient D distribution nephogram of single hole

从图2中可看出,CO2气爆后高压气体所产生的应力波强度导致钻孔周围的煤壁边被大面积压碎,即形成压碎区;随着传播过程中的应力波强度逐渐减弱,对煤体的破坏作用越来越小,当应力波引起煤岩产生的应变大于其临界拉应变时,煤岩中新拉裂纹开始形成或原有裂纹进一步发育,进而形成裂缝区,影响深度约为2.5 m.当应力波传到钻孔中心较远处的时,应力波峰值小于煤岩自身抗拉强度,煤岩中的裂纹停止发育,剩余的爆破能量以振动的方式传入附近的煤体,形成了煤岩扰动震荡区.若以煤体爆破损伤区分布特征作为评价指标,煤体致裂影响半径达到2.5 m左右.

(2)不同炮孔间距致裂效果分析

不同孔间距的煤岩裂缝贯通效果见图3.通过观察损伤云图不同孔间距的裂缝最终发育形态可知,相邻孔间距为4~5 m时,见图3(a)~图3(c),孔间裂缝均可形成贯通.间距为4 m时,见图3(a),两孔之间煤体损伤区域较大,造成大面积煤岩破碎;间距为5.5 m时,见图3(d),孔间裂纹未能充分贯通,爆破裂隙区分离成形.综上可知,当间距较小时,爆破产生的应力场相叠加,会造成大面积的破碎区;间距较大时,应力波孔间叠加效果减弱,孔间裂缝无法充分发育连通,使爆破裂隙区发生分离.

图3 不同孔间距损伤系数D分布Fig.3 damage coefficient D distribution nephograms of different spacing

不同孔间距CO2气爆模拟结果表明:孔间距为4.5 m时,孔间裂缝贯通效果较好.模拟结果同样符合矿井现场中常用的爆破孔间距.因此,为充分利用爆破能量,相邻致裂孔最佳布置间距应为4.5 m.

(3)不同致裂器间距致裂效果分析

图4所示为不同致裂器间距损伤系数D分布云图.从图4(a)可看出,当致裂器间距为1 m时,爆破后煤岩裂隙发育程度较好,有助于瓦斯抽采,但考虑经济性可知现场致裂器间距不宜为1 m.从图4(b)、图4(c)可看出,在间距2 m时,钻孔周围损伤影响程度较大,致裂器间裂缝可充分发育连通;在间距3m时,煤层较完整,贯通效果较差,裂缝贯通区变窄,不利于煤层中游离的瓦斯运移.致裂器间距为4 m时,致裂器间损伤破坏区域几乎相对独立,致裂器间无裂缝贯通区.

图4 不同致裂器间距损伤系数D分布Fig.4 damage coefficient D distribution nephograms at different spacing of the splitter

不同致裂器间距CO2气爆模拟结果表明:考虑爆破后致裂器间的贯通效果及节约工程投入,确定致裂器最佳串联距离为2 m.

(4)不同致裂器布置方式致裂效果分析

从图5可知,采用平行布置方式布置相邻致裂器时,煤岩损伤裂纹在横、纵方向贯通,孔间有裂缝贯通区,但煤体破碎区范围较大,过度的煤岩破坏会使爆破效果降低,不利于瓦斯抽采.致裂器采用交叉布置时,裂纹在横、纵方向均贯通,裂纹贯通面积更大,致裂器间煤岩爆破盲区及破碎区相对减少,爆破效果有所提高.因此,致裂器交叉布置更佳.

图5 不同致裂器布置方式损伤系数D分布Fig.5 damage coefficient D distribution nephograms of different splitter arrangement

3 液态CO2相变爆破增透技术试验

3.1 试验工程背景

在马堡煤矿15号煤层二采区15205回风顺槽工作面开展液态CO2相变爆破试验,该工作面煤层倾角10°~16°,煤层厚度约4.62 m.现场测得该工作面煤层瓦斯压力0.31~0.33 MPa,透气性系数为0.063 2 m2/(MPa2·d),最大原煤瓦斯含量为 6.98 m3/t,煤层坚固性系数为0.48,为可以抽采煤层.

3.2 试验钻孔施工设计

在15205回风顺槽工作面距离切眼650 m处试验,根据模拟结果,钻孔间距为4.5 m,孔内致裂器间距为2 m,爆破孔编号为7#~10#,并在相邻爆破孔距离中点布置一个观测孔,编号为11#~13#.为避免爆破冲击波干扰,在距离10#爆破孔40 m处钻3个自然抽放孔,编号为14#~16#,钻孔布置见图6,钻孔半径为113 mm,方位角为72°,仰角为1°,孔深为40 m,爆破孔封孔长度为15 m,其余均为12 m.待钻孔封孔完成后,安装好抽采管路,以及抽采浓度及流量检测设备,进行30 d瓦斯抽采.

图6 试验现场监测钻孔布置示意Fig.6 natural attenuation parameter test site monitoring drilling layout

3.3 液态CO2爆破增透效果分析

(1)钻孔自然瓦斯涌出特征分析

炮孔的自然瓦斯涌出情况主要取决于瓦斯起始时的涌出强度q0以及随着时间变化的瓦斯流量衰减系数α,可对煤岩炮孔自然瓦斯涌出量进行定时测量,并按式(10)进行回归分析[20].

式中,t为钻孔自排瓦斯时间,d;qt为t天的孔自然瓦斯流量,m3/min;q0为初始的孔自然瓦斯流量,m3/min·100m;α为钻孔自然瓦斯流量衰减系数,d-1.选取12#观测孔和15#正常抽采孔进行试验测定.测定钻孔自然瓦斯涌出量及衰减情况见表1.

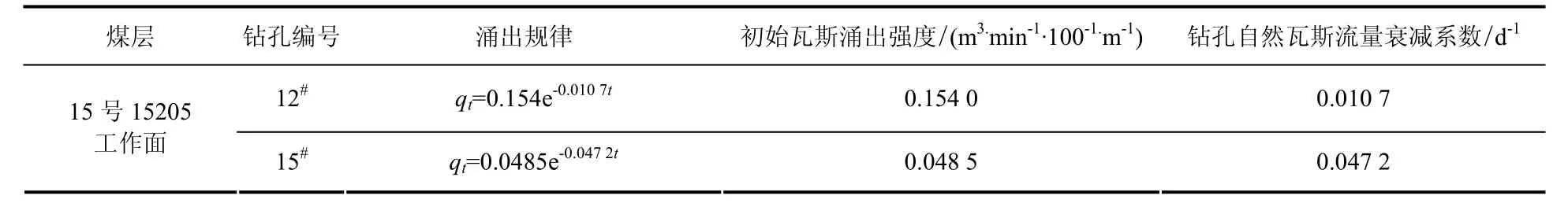

表1 15号煤层百米钻孔瓦斯自然涌出特征计算结果Tab.1 calculation results of natural gas emission characteristics of 100m borehole in No.15 coal seam

图7 百米钻孔自然瓦斯涌出特征Fig.7 characteristics of natural gas emission from boreholes of 100 m

根据图7中12#观测孔和15#正常抽采孔百米钻孔自然瓦斯流量涌出衰减程度变化,可看出:实施液态CO2爆破后,钻孔瓦斯涌出量明显增加,观测钻孔的初始瓦斯涌出量是普通抽采孔的3.18倍,钻孔瓦斯流量衰减系数由15#孔的α15=0.047 2d-1降低为12#孔的α12=0.010 7 d-1,即α12=0.227α15,表明实施CO2爆破后,钻孔瓦斯涌出量衰减强度降低了77.3%,即煤层瓦斯抽采持续期更长.

(2)煤层透气性系数变化分析

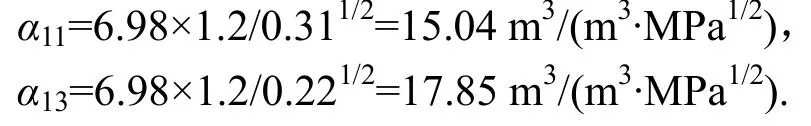

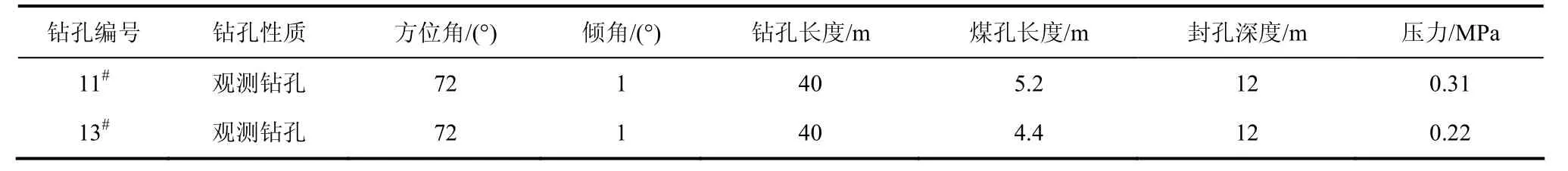

选取观测钻孔11#和13#,封孔后测定煤层瓦斯压力.测压完成后,卸除瓦斯压力,待钻孔瓦斯流量稳定后,计算爆破后的煤层透气性系数λ.钻孔参数见表2,计算公式[19]见表3.计算煤层透气性系数步骤:

① 计算瓦斯含量系数

式中,X为瓦斯含量,m3/ t;γ为煤的容重,t/m3;P为瓦斯压力,MPa.

② 计算炮孔煤壁暴露面积

式中,r1为炮孔半径,m;L为炮孔长度,m.

S11=2×3.14×0.056 5×5.2=1.84 m2,

S13=2×3.14×0.056 5×4.4=1.56 m2.

③t时,炮孔比流量

式中,qt为自排时间t时的炮孔自然瓦斯流量,m3/min;S为炮孔壁暴露面积,m2.

q比11=3.12/1.84=1.69m3/(m2·d),

q比13=3.36/1.56=1.15m3/(m2·d).

④ 计算系数A与B值

式中,q为瓦斯比流量,m3/(m2·d);p0为煤层实测瓦斯压力,MPa;p1为泄压后钻孔瓦斯压力,MPa;α为炮孔自然瓦斯流量衰减系数,d-1.

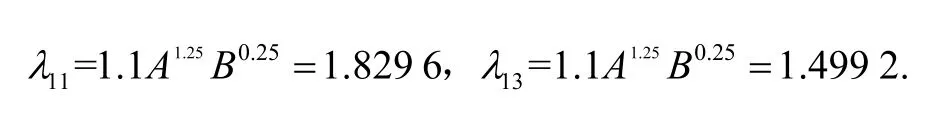

⑤ 计算煤层透气性系数λ值

⑥ 根据F0=Bλ验算时间准数F0值

根据验算结果时间准数F11、F13在10~102之间,故透气性系数λ值计算公式选用正确.

表2 钻孔参数Tab.2 drilling parameters

表3 径向不稳定流动参数计算公式Tab.3 formula for calculating radial unstable flow parameters

液态CO2爆破煤孔后,11#与13#钻孔瓦斯流量均选用现场测定值,通过计算可知,钻孔爆破后,使原煤层透气性系数从0.033 2 m2/(MPa2·d)提高到1.499 2 m2/(MPa2·d)至1.829 6 m2/(MPa2·d)之间,煤层透气性得到较大改善.

4 结论

(1)通过研究CO2致裂增透技术的原理和致裂过程,确定了液态CO2爆炸能量计算转换方法,确定了所用致裂器内1.48 kg液态二氧化碳相变后释放能量为859 kJ,其能量相当于202 g TNT.利用应力波传播、衰减理论、损伤力学等理论,计算了爆破后煤岩形成的破碎区、裂隙区的范围.

(2)通过单孔模拟可得,煤体破碎区半径约为35~40 cm,裂缝区半径约为2.5 m,确定了CO2相变爆破影响半径约为2.5 m.

(3)根据液态CO2双孔气爆损伤模拟得出最佳布孔间距为4.5 m,致裂器最佳串联距离为2 m,致裂器宜交叉布置.

(4)采用优化的液态CO2爆破钻孔布置参数在马堡煤矿15 205回风顺槽工作面进行钻孔试验,瓦斯抽采效果显著提涌出量衰减强度降低了77.3%;煤层透气性从原始煤层的0.033 2 m2/(MPa2·d)提高到1.499 2 m2/(MPa2·d)至1.829 6 m2/(MPa2·d)之间,约为原透气性的48倍.经统计,抽采2个月爆破试验钻孔累计抽采瓦斯流量为1 748 304 m3.