风电齿轮渗碳淬火变形分析与改善

赵建森,朱百智,占彬,江红兵

南京高速齿轮制造有限公司 江苏南京 211122

1 序言

风电齿轮箱技术创新坚持以“低度电成本和高性能”为目标,正在向着大型化、高可靠性、高扭矩密度、高效率、低振动噪声和易维修等方向发展[1]。海上风力齿轮箱主流机型多为4~10MW,随着风电齿轮箱型号的增大,对齿轮箱的质量稳定性和轻量化提出了更高的要求。

目前,两级行星和一级平行轴结构设计是大兆瓦风电齿轮箱的主流机型之一[1]。为了保证传动比,平行级齿轮齿数增多,而基于轻量化的考虑,平行级齿轮设计时更倾向于扁平状结构,这就增加了平行级齿轮热处理过程的难度,对热处理变形带来新的考验。

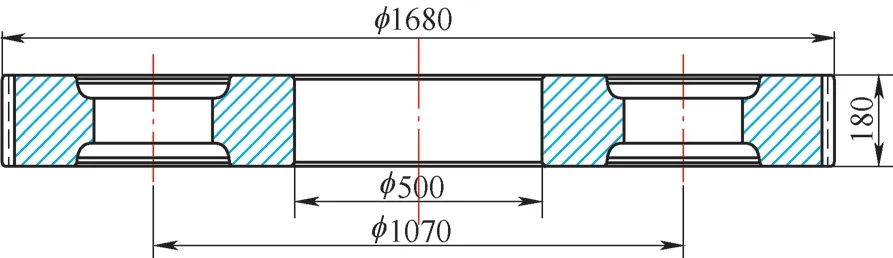

图1所示为某公司大兆瓦机型的平行级齿轮,材料为18CrNiMo7-6钢,轮齿模数为10mm,要求采用渗碳淬火。此齿轮外径1680mm,齿宽180mm,内孔直径500mm,采用薄辐板设计。热处理技术要求见表1。

图1 齿轮外形尺寸

表1 18CrNiMo7-6钢齿轮热处理技术要求

2 工艺路线

齿轮加工工艺流程为锻造→正火→粗车→滚齿→倒角→渗碳淬火→喷丸→半精车→精车→插键槽→装配→镗→磨齿→入库。

在试制过程中,该齿轮经渗碳、高温回火、淬火、低温回火及喷丸后,在磨齿加工时,发现齿部畸变较大,试磨削后零件公法线小于要求值,同时齿根位置出现磨削台阶,零件作报废处理。

3 试制工艺及变形机理分析

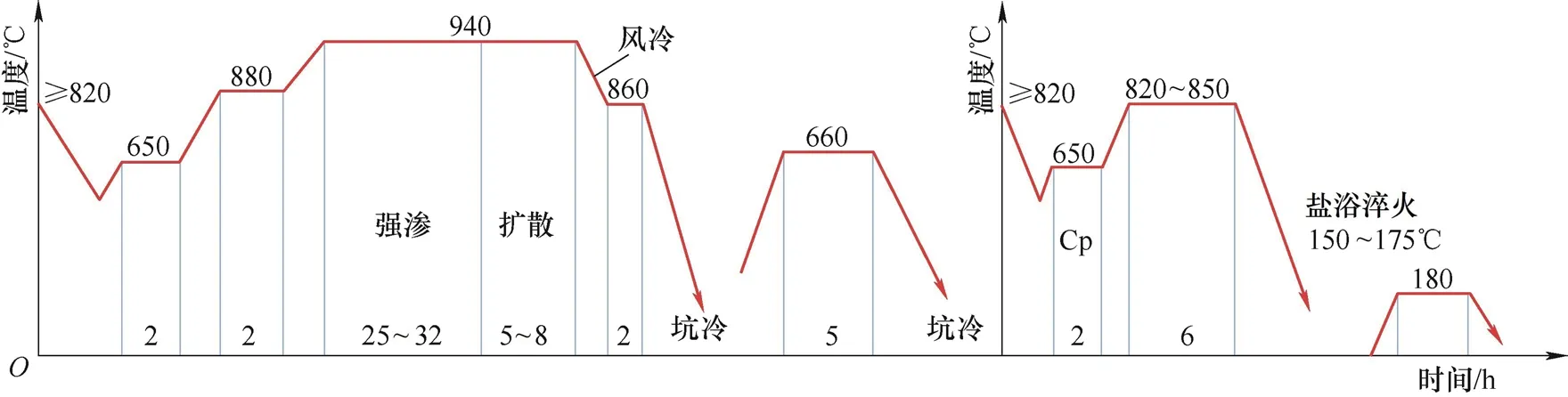

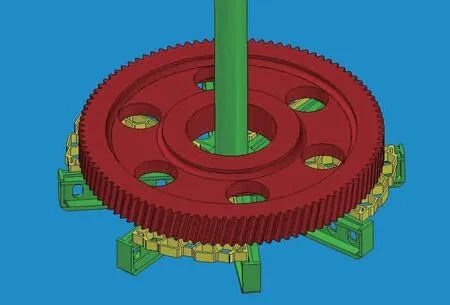

在试制初期,考虑齿轮径宽比达9.3,辐板较薄,减重孔大,零件容易发生翘曲变形,综合考虑现场实际情况,选择序列号为H1的零件进行试制。试制热处理工艺如图2所示[2,3],采用“渗碳-高回-淬火-低回”工艺模式,在升温时采用阶梯升温,淬火采用盐浴淬火[4,5]。零件使用2m井式渗碳炉工装平装,装炉时为方便操作,选择8间隔的底盘工装,垫放4块扇形蜂窝板并间隔摆放,如图3所示,在高温回火后淬火装炉更改为挂装,挂装位置为零件内孔,如图4所示。

零件热处理后各项理化指标检测合格,在磨齿工序反馈齿部畸变大,试磨削后零件公法线604.74mm,低于要求值下限605.014mm,部分轮齿齿根存在磨削台阶,零件作报废处理。

为了确定零件的变形原因,收集了H1零件磨齿时的对中数据,并对数据进行分析。

1)查看齿部的磨齿对中余量报告,多个齿形出现齿向交叉,整个齿向变形很大。

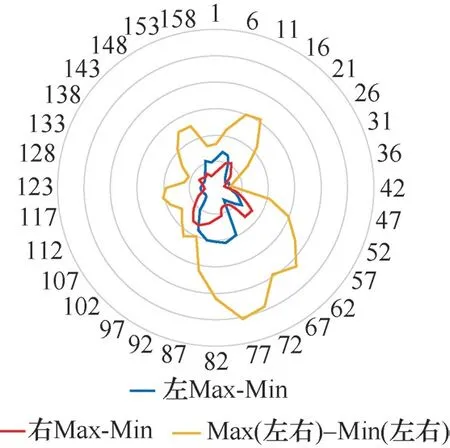

2)汇总左右齿面的磨齿对中高点与低点之差,采用雷达图分析,如图5所示,发现在57号~82号齿位置变形最大,其余位置变形尚可接受。

3)对比左右齿面的磨齿余量分配,未发现磨齿时存在显著的偏心,车削内孔和端面基准时满足要求。

4)将左右齿面的磨齿对中数据进行平均,如图6所示,发现零件节圆存在明显的椭圆,椭圆趋势呈梨状分布,椭圆量约0.18mm。

根据对H1零件磨齿对中数据的分析,暂无法判定零件齿向变形是由端面翘曲或齿部畸变造成的。零件的椭圆趋势呈梨状分布,虽无法确定具体位置是否与挂装有关,但根据单点挂装的情况推测,梨柄位置(148号齿附近)应是与工装接触的位置,此处凸起最大;左右齿面变形量最大位置无显著规律,但在椭圆的梨状尾部附近(即挂装下部)变形趋势最大。

图2 H1零件热处理工艺(原工艺)

图3 H1零件渗碳装炉

图4 H1零件淬火装炉

图5 H1零件左右齿面变形

图6 H1零件左右齿面平均磨量

根据以上分析,工件变形的主要原因有:

1)零件齿部变形的随机分布与渗碳工艺有关,如升温速度、渗碳温度等。

2)零件渗碳时仅采用4个蜂窝盘间隔摆放,在渗碳时发生蠕变,端面产生翘曲变形,从而引起齿向交叉。

3)在挂装淬火时,淬火加热时的蠕变引起变形,主要表现为淬火时挂装引起的椭圆。

4)零件盐浴淬火时,最先接触的位置表现出更大的变形趋势,该位置首先与盐浴发生接触,且该位置距离底部搅拌器较近,流体相对流动速度较快。

4 工艺改进

根据对H1零件的分析,我们无法找到引起该零件变形的关键因子。基于分析的原因,首先对热处理工艺进行了改善,同时跟踪齿轮渗碳后的变形情况,以判定在渗碳阶段是否已经发生了较大的热处理变形。试验零件序列号为H2,渗碳装炉方式同H1。

4.1 渗碳工艺改善

为了减小渗碳时零件产生的热应力,减少加热过程中产生的畸变,渗碳工艺更新如图7所示。工艺降低了零件进炉的温度,延长了650℃和880℃的等温时间,增加了770℃的等温段,并降低了强渗段的渗碳温度。

图7 H2零件热处理工艺(改进工艺)

4.2 渗碳装炉改善

为了分析齿轮在渗碳时的端面翘曲,以及端面翘曲对后续磨齿对中齿形数据的影响,H2零件重复了首次生产时H1齿轮的装炉方式,并在高温回火出炉后做好标记,预先车出端面基准,在磨齿机上进行磨齿对中。

在车床车削基准时,发现端面存在严重的跳动,具体数据如图8所示。在蜂窝板支撑到的位置,所有位置均为高点,在未垫放蜂窝板的位置,所有位置均为低点,高点间相差约0.2mm,低点间相差约0.25mm。

磨齿对中数据显示,零件齿向已经产生明显的齿向交叉,零件未产生明显的椭圆,左右齿面的磨齿对中高低点差最大位置均为未垫放蜂窝板的位置。

通过对H2零件的渗碳装炉方式的摸索,可以确定,渗碳时的蠕变引起轴向圆跳动过大是零件变形的主要原因之一。

为保证齿轮在渗碳后的轴向圆跳动尽可能小,渗碳时底部支撑蜂窝板由4块增加到8块,如图9所示,渗碳淬火后零件的轴向圆跳动可控制在0.52mm以下。

图8 H2零件渗碳后轴向圆跳动

图9 改善后的渗碳装炉

4.3 淬火装炉改善

综上所述,齿轮下部约1/4位置冷速较快是齿轮变形的影响因素之一[6],故对淬火的装炉形式进行调整。

使用已渗碳的H2零件进行试验,在底料盘上增加网孔阻尼工装,以减小在淬火时流体对齿轮下端的相对流动速度。随炉携带相同规格的齿形试样验证相关理化指标是否受到影响。

随炉携带的齿形试样淬火后的检测结果见表2,检测结果合格。H2零件淬火后的变形较H1有一定幅度的降低,零件磨齿后公法线较标准值下限小0.03 mm,零件可让步使用。

表2 H2零件热处理结果

4.4 优化验证

在序列号为H3和H4的零件生产时,同时采用图8的渗碳工艺、渗碳时底部蜂窝板满铺的平放装炉方式(见图9),在挂装淬火装炉时,在底盘上增加网孔阻尼工装,零件渗碳淬火后,变形得到大幅度改善。图10和图11为H3零件的磨齿对中数据汇总雷达图,其中109号齿位置为挂放时的支点位置,从图中可以看出,椭圆与H1零件基本保持一致,整体变形和淬火时与液面首先接触区域的变形均大幅减小。

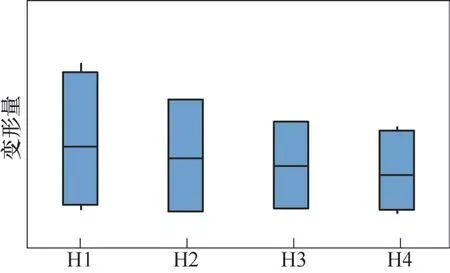

表3和图12为零件采用不同的渗碳工艺、装炉方式热处理后的变形情况汇总。从对比中可以看出,采用改善后的渗碳工艺、优化的渗碳和淬火装炉方式后,零件齿部畸变降低了约40%。

图10 H3零件左右齿面变形

图11 H3零件左右齿面平均磨量

表3 不同装炉和热处理工艺对齿轮变形的影响

图12 不同装炉方式和热处理工艺变形的箱线图

4.5 批量生产

针对在样机阶段总结的经验,又重新优化了淬火挂装的工装,从原有的单点支撑更改为两点支撑,零件的椭圆从原有的0.14~0.18m m减小至0.05~0.10mm。

在冷热加工配合上,针对该零件在渗碳淬火后公法线呈现收缩,收缩约0.25mm,在热处理前补偿0.25mm的滚齿公法线留量。经过以上改善,小批量生产的30件齿轮全部合格。

5 结束语

1)对扁平状的齿轮,在渗碳时应保证端面各点均匀支撑,齿轮平装渗碳时从原4块蜂窝盘间隔摆放更改为8块蜂窝板满铺,可降低因蠕变造成的端面翘曲变形。

2)采用挂放工装淬火,在淬火料盘底部增加网状阻尼工装后,由于降低了淬火冷却介质和零件的相对流速,挂装下部区域齿部变形大幅减小。

3)对扁平状齿轮,通过降低渗碳入炉温度,增加升温阶梯段,延长等温时间,降低渗碳温度,可减少热处理时的应力和高温蠕变,有助于变形改善。

4)通过热处理装炉和工艺改善,齿轮端面翘曲变形从1.06mm以上降低至0.52mm以下,节圆跳动从原来的0.18mm减小至0.1mm以下,齿部畸变降低约40%,小批量生产合格率达100%。