6061铝合金型材激光填丝焊工艺研究

周金旭,贾永强,李强,张威,林相远

辽宁忠旺集团有限公司 辽宁阳 111003

1 序言

铝合金因其密度低、比强度高、焊接性能良好及回收利用率高等优点被广泛应用于航空航天、轨道车辆、汽车制造等领域[1],但是在TIG、MIG焊接铝合金过程中会产生较大的焊接变形和接头软化问题,大大降低了焊接结构的精度及质量。激光焊接与传统TIG、MIG焊相比能量更为集中,具有更低的热输入及变形,因此铝合金激光焊接受到广泛关注。激光填丝焊是在激光焊基础上发展而来的,其优点是对装配间隙容忍度更高,同时可以改善焊缝的合金成分,提高焊接质量[2]。本文针对1.5mm厚6061铝合金型材进行激光填丝焊,研究了焊接参数对焊缝质量的影响,并对接头进行了拉伸、硬度测试,分析了接头不同位置的微观组织。

2 试验材料及方法

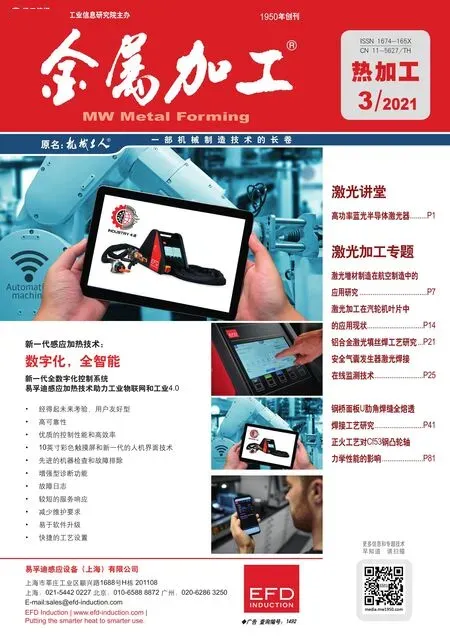

试验母材为6061铝合金型材,T6态,型材截面如图1a所示,试板尺寸为300mm×150mm×2mm。填充材料为E R4047焊丝、φ1.2m m。保护气体为A r,纯度>99.99%,母材和焊丝化学成分见表1,母材平均抗拉强度为312MPa,屈服强度为276.5MPa,断后伸长率为11.34%。

焊接采用了TRUDISK8002激光器,激光通过φ200μm的光纤进行传输,KUKAKR90工业机器人作为机械传动系统及Fronius VR7000送丝机构,焊缝采用对接不开坡口,焊前使用丙酮清理母材表面油污、灰尘等,用气动钢丝刷打磨焊缝及其两侧25mm区域内氧化膜至露出金属光泽,并用酒精对待焊部位进行清理。焊接过程如图1b所示。

图1 型材截面及焊接过程

表1 6061铝合金和ER4047焊丝化学成分(质量分数) (%)

3 试验结果与分析

3.1 焊缝成形情况

激光填丝焊接过程中涉及的主要焊接参数有离焦量、焊接速度、送丝速度与激光功率等。本试验过程中离焦量为0、焊接速度为3m/min等参数保持不变,研究了激光功率、送丝速度、激光入射角度对焊缝成形的影响[3]。

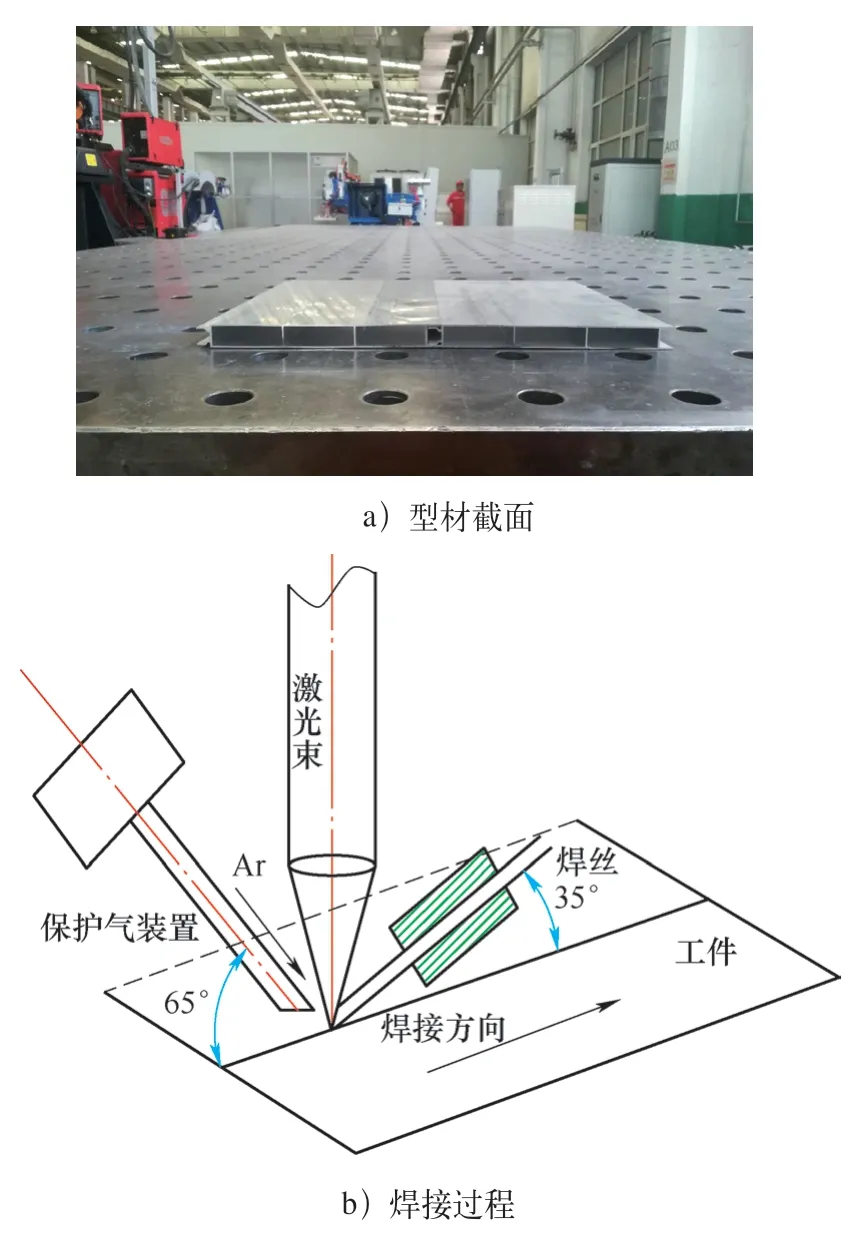

(1)激光功率对焊缝成形的影响 随着激光功率的变化,焊缝熔深、熔宽及余高发生了明显变化,图2所示为不同激光功率焊接下的焊缝外观及截面形貌[4],激光入射角90°,送丝速度3.5m/min。从焊缝外观及截面形貌可知,当激光功率由4kW增加到5.5kW时,焊缝余高逐渐减小,熔深增加,背部熔透增大,熔宽增大。当激光功率过大时将引起焊缝塌陷[5]。激光功率的增加直接加大了焊接热输入,适当的焊接热输入可以使填充金属与熔池铺展开,增加了熔宽及熔深,减小了焊缝余高,因此合适的激光功率将会得到优质的焊接接头。

(2)送丝速度对焊缝成形的影响 图3为不同送丝速度下焊缝外观及截面形貌[6],送丝速度分别为3.5m/min、4.5m/min、5.5m/min,激光功率3.5kW,激光入射角90°。从图3中明显可以看出,当送丝速度增加时焊缝熔深减小,当焊接接头处在熔透的临界状态时送丝速度的增加将导致接头熔深减小,原因是冷丝的加入需要熔化的热量大于吸收的热量,熔池单位体积热量减少,将会引起焊缝未熔透,不能实现单面焊双面成形。

图2 不同激光功率焊缝外观及截面形貌

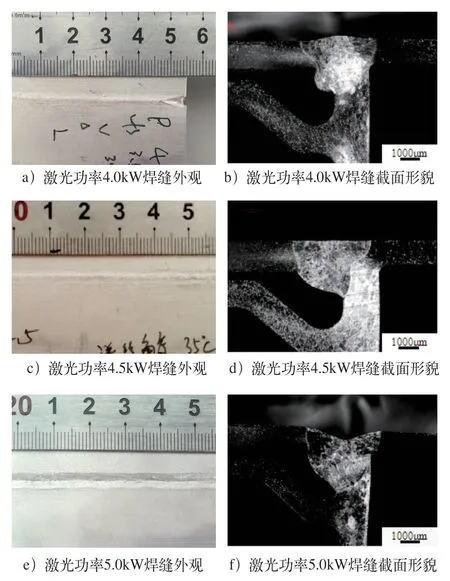

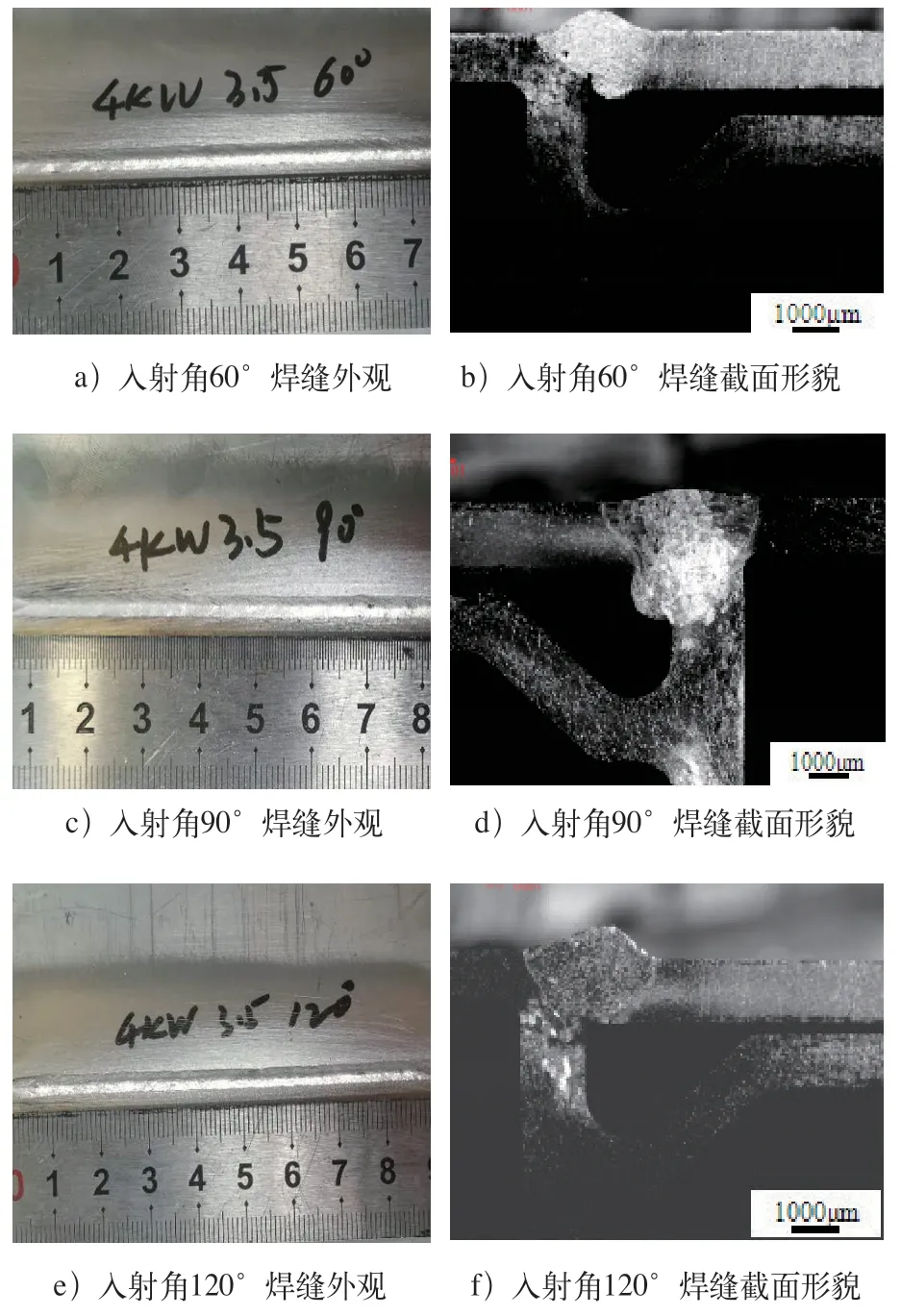

(3)激光入射角对焊缝成形的影响 在铝合金型材焊接过程中,激光入射角对焊缝质量有很大影响,图4为不同激光入射角焊接,功率4kW,送丝速度3.5m/min,焊接入射角分别为60°、90°、120°,图5为不同入射角焊缝外观及截面形貌。从图5a可以看出,当激光束入射角为60°时焊缝熔深更大,更容易被焊透,原因是入射角为60°时激光束对型材薄板侧作用更大,激光束可以直接将薄板一侧焊透形成匙孔,且匙孔更为稳定。当光束入射角为120°时,激光束更直接地作用于立筋厚板处,吸收了更多能量,焊接接头实现单面焊双面成形相对困难,立筋熔深更大,同时激光功率过大将导致立筋处焊穿(见图5f)。当激光入射角为90°时焊缝成形较好(见图5d),实现了单面焊双面成形。

图4 激光束不同入射角度焊接

图5 不同激光入射角焊缝外观及截面形貌

3.2 拉伸性能分析

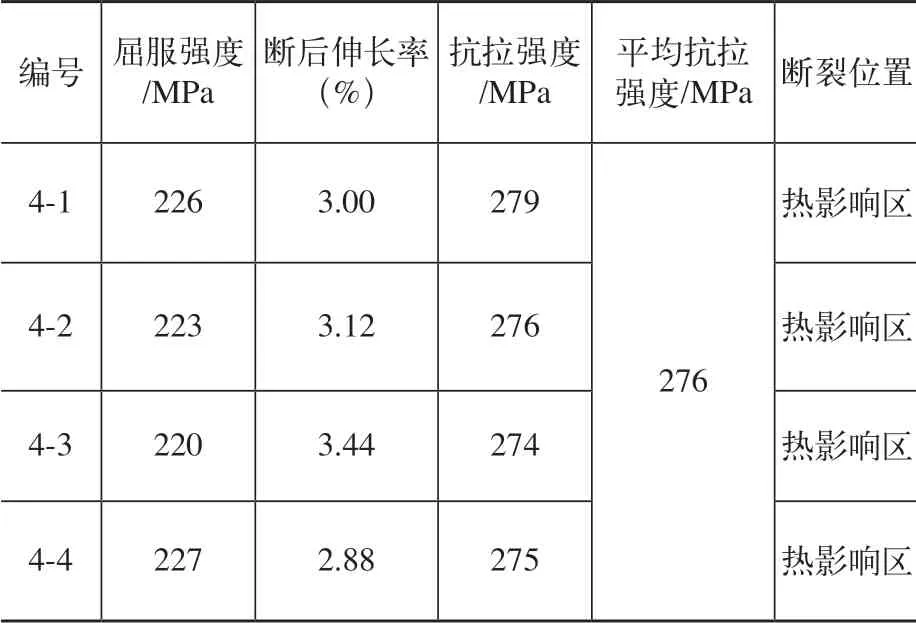

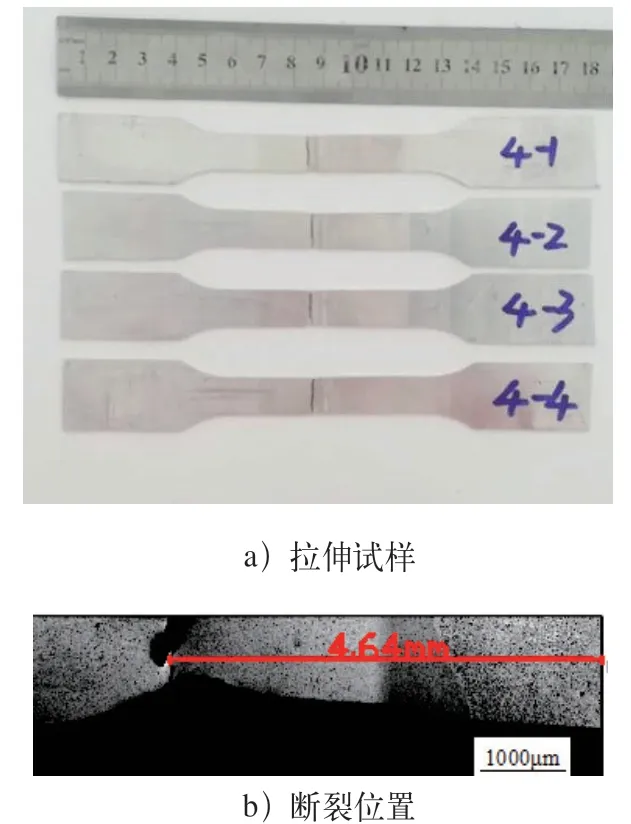

当激光功率为4.0kW、送丝速度为3.5m/min、焊接入射角为90°时,焊缝成形良好,对焊接接头进行力学性能试验。根据GB/T 2651—2008《焊接接头拉伸试验方法》进行拉伸试样的制备,焊后使用岛津AG-X 100KNH型电子万能试验机对焊接接头进行横向拉伸破坏性试验,结果见表2。拉伸断裂试样如图6所示,焊接接头的平均抗拉强度为276MPa,试样断裂位置为焊接接头的热影响区[7],焊接接头的抗拉强度达到母材抗拉强度的88%[8]。

表2 拉伸试验结果

图6 焊接接头拉伸断裂试样

3.3 接头硬度

使用FV-810 型维氏显微硬度计沿焊接接头中心进行硬度测试,测试点间距0.5mm,测试点从母材一侧经过热影响区、焊缝区至焊缝另一侧母材[9]。对焊接接头进行硬度分析发现,焊接接头硬度最低处出现在接头热影响区,硬度值为68.2HV,热影响区硬度在68~95HV之间,这与拉伸断裂位置一致,说明热影响区存在软化,从硬度分布(见图7)可以发现,单侧热影响区宽度为4~5mm。

3.4 焊接接头金相组织

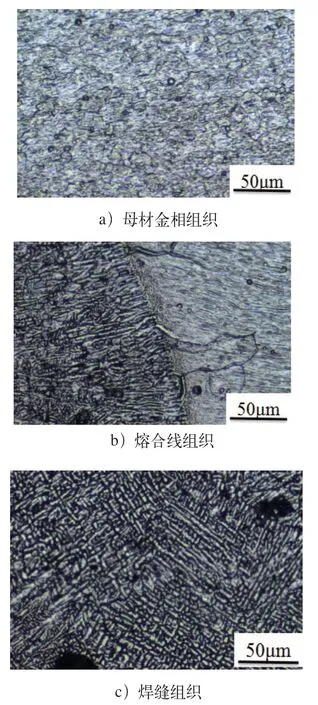

使用蔡司M2m光学显微镜对焊接接头不同位置进行金相观察,图8a为母材金相组织,从中可以看出母材组织较为粗大。图8b、图8c分别为熔合线及焊缝组织,分析发现焊缝组织为细小的树枝晶,熔合线靠近焊缝一侧为粗大的柱状晶,由热影响区一侧向焊缝中心伸展,靠近热影响区侧则存在细小的等轴晶,原因是靠近热影响区侧母材与填充材料成分不同,熔化过程中发生冶金反应,化学成分发生改变,过冷度更大,形核质点增加,形核速度更快,晶粒更为细小。

图8 焊接接头显微组织

4 结束语

1)增大激光功率后,焊缝熔深随之增加,余高减小,背部熔透较大,过大的激光功率将导致焊缝塌陷。当焊接接头处在熔透的临界状态时,送丝速度的增加将导致接头未焊透。激光入射角在铝合金型材焊接过程中对焊缝质量有一定影响,入射角为90°时接头质量较高。

2)试样断裂位置为焊接接头的热影响区,平均抗拉强度达到276MPa,达到母材抗拉强度的88%。

3)从金相组织可以看出,母材组织较为粗大,焊缝组织为细小的树枝晶,熔合线靠近母材一侧为粗大的柱状树枝晶,靠近热影响区存在细小的等轴晶。

4)焊接接头硬度最低处出现在接头热影响区,硬度值为68.2HV,单侧热影响区宽度为4~5mm。