激光增材制造技术在航空制造领域的研究与应用进展

孙小峰,荣婷,黄洁,李明亮,徐迪

上海飞机制造有限公司 上海 201324

1 序言

增材制造是通过对三维零件数模进行层层切片,基于切片文件进行逐层堆积、自下而上的一种成形制造技术[1,2]。与传统制造技术相比,增材制造技术具有无需模具、材料利用率高、快速响应设计更改及成形性能优异等技术优势[3,4],是一种可以实现复杂结构精密“控形”和高性能“控性”相结合的高端制造方式。按照输入能量的不同,可以分为激光增材制造、电子束增材制造、电弧增材制造等不同类型。当前在国家航空航天重大需求和前沿科学探索的双重驱动下,金属构件的激光增材制造在装备、材料、工艺、标准等方面都呈现高效创新发展之势,在航空航天、汽车工业、生物医疗等领域得到了广泛应用[5,6],尤其是在航空航天等高端制造领域展示出了极大的应用前景。

目前,金属结构件激光增材制造技术应用较多的主要包括铺粉式选区激光熔化(Selective Laser Melting,SLM)技术和同步送粉式激光熔化沉积(Laser Melting Deposition,LMD)技术[7],两种技术的特点和应用对象区别较为明显。SLM技术的分层层厚较小,成形精度高、表面质量好,可以实现任意复杂零件的高效致密成形。而LMD技术使用的激光能量高,单层的沉积尺寸大,制造效率更高,可以实现大尺寸构件制造、多材料复合和梯度制造、损伤构件高性能成形修复。

在航空制造领域,对于金属零件的性能稳定性和可靠性要求很高[8]。为了制造出满足民用飞机制造要求、获得适航批准的激光增材制造金属结构件,国内外科研院所、航空制造企业在金属构件激光增材制造关键技术及其航空领域应用上开展了大量工作,取得了非常快速的发展。本文以SLM技术和LMD技术为代表,阐述了激光增材制造技术的研究发展与应用进展,从标准规范、材料符合性和工艺符合性三个方面讲述了激光增材制造的适航符合性验证中的关注点和进展情况,列举和分析了激光增材制造在航空制造领域的典型应用案例,并提出了激光增材制造技术在航空制造领域的发展趋势及挑战。

2 SLM和LMD技术的发展历史

2.1 SLM技术的发展历史

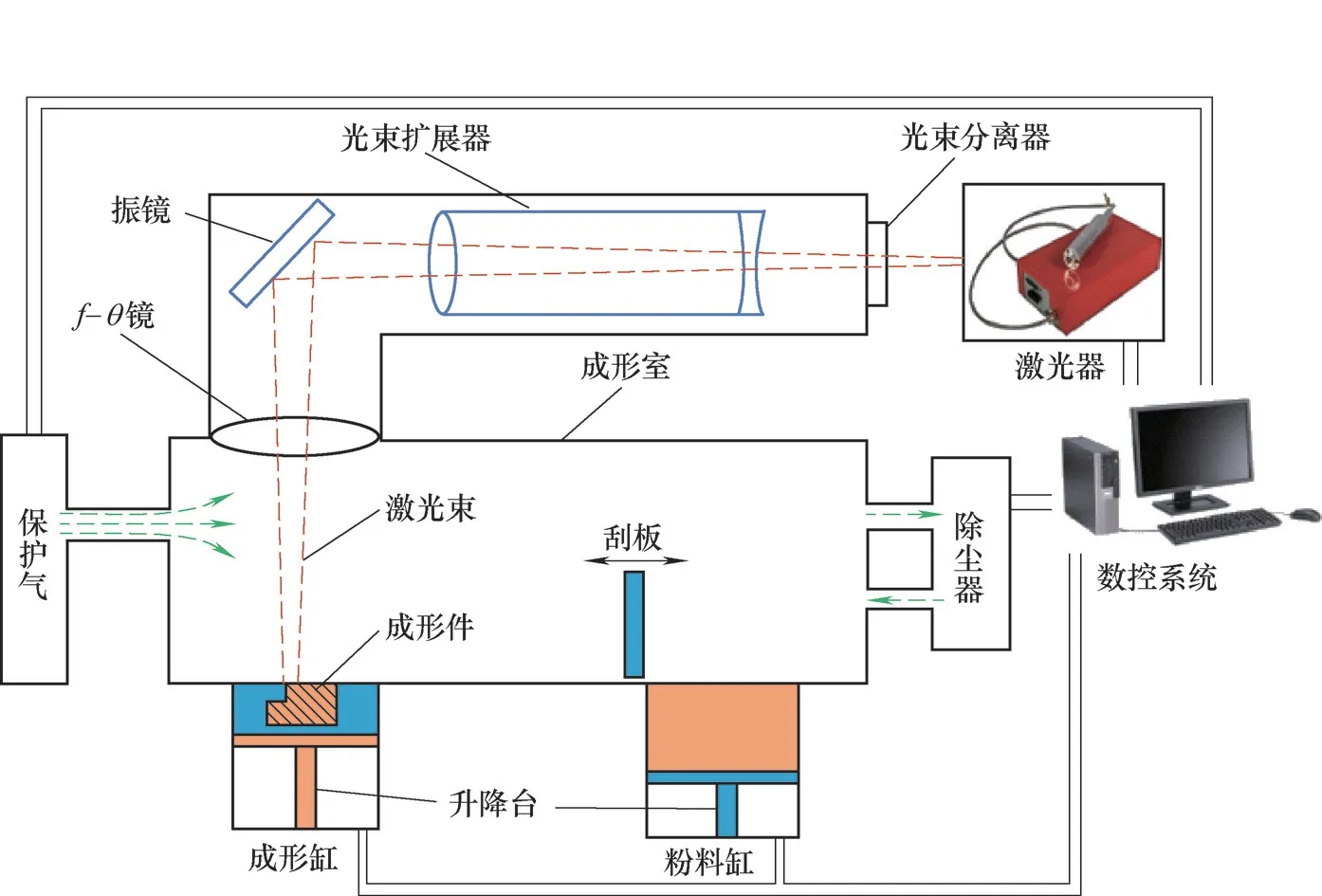

SLM技术源于选区激光熔化烧结(Selective Laser Sintering,SLS)技术,逐层铺粉、逐层熔化累积的成形方式,使得该技术可以实现几乎任意复杂零件的高效致密成形。因为SLM技术的分层层厚较小,一般为30~60µm,所以成形精度高、表面质量好,其成形过程原理如图1所示[9]。

图1 SLM成形过程原理[9]

1995年,德国Fraunhofer激光技术研究所提出了基于粉末完全熔化和凝固的冶金机制获得致密组织的方法,解决了SLS技术中致密度差、粘结强度较低的问题[10],为SLM技术的发展奠定了基础。2000年之后,基于SLS技术,SLM技术迅速发展,国内外很多企业、高校、科研院所等快速推进SLM装备系统、工艺优化、新材料开发工作。德国EOS公司、Concept Laser公司,美国3D System 公司、GE公司等先后研发出了不同尺寸规格、不同激光头数量、性能稳定的商业化SLM成形设备,如EOS M280/290、Concept Laser 2000r、SLM Slution 400等。空客、霍尼韦尔在推进增材制造的适航认证上开展了大量的工作,并依据MMPDS建立了镍基高温合金材料许用值。国内清华大学、南京航空航天大学、华南理工大学与西北工业大学等在揭示SLM成形规律、成形机理和缺陷控制方面也取得了丰富的成果。其中,清华大学的研究发现,在SLM成形Ti-6Al-4V的过程中,小孔是由小孔尖端的严重不稳定性引起的,小孔孔隙率在功率-速度图的边界是尖锐而光滑的,在光板和粉末床之间变化不大。匙孔的不稳定性在熔池中产生声波,为匙孔尖端附近的气孔提供额外的驱动力,使其远离匙孔成为缺陷[11]。南京航空航天大学通过科学研究揭示了SLM工艺参数对钛合金[12]、模具钢[13]、镍基高温合金[14]、铝合金[15]成形组织、致密度、力学性能的影响规律,并提出通过改变粉末原材料组成和添加强化相,来提升SLM成形材料性能。到2010年左右,SLM技术实现了钛合金典型件在国内某型号飞机上的应用。

2.2 LMD技术的发展历史

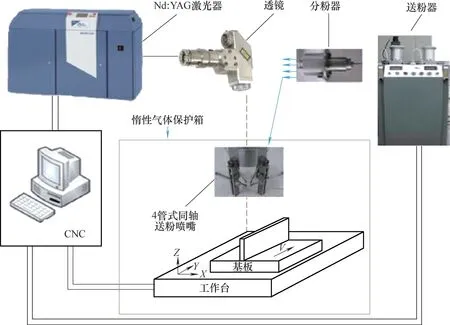

LMD技术一般使用的激光功率较大,可调节范围大,激光光斑尺寸大,所以成形效率高,能够通过控制参数来获得不同的组织,其同轴送粉的工艺特点决定其成形尺寸不受限制,可以实现同一构件上多材料的复合和梯度制造,并可用于损伤构件的高性能成形修复[16]。在发展进程中,形成了直接金属沉积(Direct Metal Deposition, DMD)[17,18]、激光工程近净成形(Laser Engineered Net Shaping,LENS)[19]、激光增材制造(Laser Additive Manufacturing,LAM)[20]和激光快速成形(Laser Rapid Forming,LRF)[21]等多种名称,其原理如图2所示。

1979年,美国United Technologies公司提出激光熔覆LMD技术的构想并申请专利。进入20世纪90年代,LMD技术迅速发展[22]。1992年,美国Sandia、Los Alamos实验室、GE公司等相继开展了钛合金、镍基高温合金、钢材料的LMD成形技术研究,相关工艺研究成果完成实验室验证[23]。1998年,美国专门成立AeroMet公司用以开展LMD成形钛合金在航空制造领域的应用。2002年,美国首次实现了小尺寸、次承力钛合金结构的LMD制造和在F/A-18飞机上的应用,AeroMet公司成为世界上第一家掌握钛合金构件LMD成形并实现装机的企业[24]。国内从21世纪初开始LMD技术研究,清华大学、西安交通大学、西北工业大学、北京航空航天大学与华中科技大学均在推进LMD技术研发上获得了大量的成果。目前,钛合金、镍基高温合金以及316L不锈钢的LMD成形技术相对其他材料已经十分成熟。其中,钛合金LMD成形结构的拉伸性能达到锻件标准[25],甚至在合理控制工艺条件的情况下,沉积态钛合金的拉伸性能也可以达到锻件标准。在2005年左右,北京航空航天大学联合中航沈飞股份有限公司等单位,实现了小型、次承力钛合金构件LMD成形技术突破,使我国成为继美国之后突破LMD技术的第二个国家。2008年以来,LMD技术在国内某些型号飞机的大型构件研制中相继获得应用。大型构件的应力控制和变形开裂是其面临的关键难题,也是阻碍其进一步应用的关键要素[26]。

图2 LMD成形过程原理[9]

3 激光增材制造适航符合性研究进展

民用飞机制造有一个很大的特点,就是用于飞机制造的所有材料和制造方法必须经过适航认证才可以实现装机应用[27]。这就要求制定相应的材料规范和工艺规范,并向负责适航审定的局方演示验证,获得局方的批准。目前,国外在相关标准规范的制定上走在了前列。以SLM技术相关标准为例,美国材料测试协会(ASTM)针对粉末床工艺已经发布相关规范共计14项,涉及Ti-6Al-4V(ASTM F2924-14)、Ti-6Al-4V ELI(ASTM F3001-14)、AlSi10Mg(ASTM F3318-18)、镍基高温合金(ASTM F3055-14、ASTM F3056-14)、不锈钢(ASTM F3184-16)等,还有后处理方法工艺规范ASTM F3301-18、工艺特性和性能表征规范ASTM 3303-18。2017年,美国航空航天局NASA发布了激光粉末床冶金过程的控制和鉴定规范MSFCSPEC-3717。2018年,美国汽车工程协会(SAE)发布了激光粉末床熔融工艺的规范A M S 7003—2018。国内关于SLM的标准规范尚处于起步阶段,尤其是面向适航的规范体系基本上还是空白。

3.1 粉末原材料控制研究

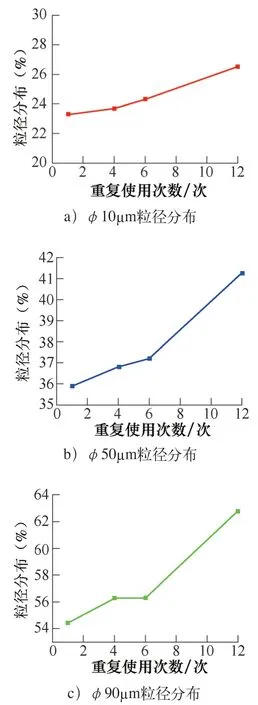

在进行S LM用粉末原材料的适航符合性研究中,FAA、NASA、SAE及中国适航审定中心等机构认为,增材制造原材料的控制要素应考虑(不限于):化学成分、粒径、流动性、松装密度与粉末形貌等。这些因素对于SLM成形质量的影响大,必须通过材料规范对粉末原材料的性能进行控制。同时,SLM专用金属粉末价格昂贵,如果应用于航空领域的粉末基本上全部使用新粉,会造成成本居高不下。国外有单位提出允许粉末重复利用且不推荐重复利用粉末超过10次。霍尼韦尔公司在开展激光增材制造金属材料许用值开发时,将原材料粉末重复利用作为变异性因素纳入考量,以实现降低粉末使用成本的目的。NASA在MSFC-SPEC-3717规范中也提出在满足要求的情况下,允许粉末重复使用。因此,开展SLM原材料粉末的重复使用研究来降低成本十分必要。未来若实现增材制造金属材料在航空领域的批量应用,粉末的重复利用一定不可忽视。图3、图4为粉末经过不同的重复使用次数后,粉末的粒径分布和形貌。从中可以看出,随着粉末重复利用次数的增加,粉末的粒径增加,粉末中“卫星粉”数量和小尺寸粉末占比明显降低,在重复利用12次之后合金粉末中的“卫星粉”近乎消失。

图3 不同重复使用次数下钛合金粉末的粒径分布

图4 不同重复使用次数下钛合金粉末的形貌

3.2 工艺过程控制研究

在CCAR 25部中,605条款对工艺方法进行了明确的规定:如果某种制造工艺需要严格控制才能达到目的,则该工艺必须按照批准的工艺规范执行。SLM技术作为一种特种工艺,工艺过程需通过工艺规范进行控制。欧洲航空安全局EASA在某份增材制造认证备忘录中对增材制造的基本工艺提出了具体的指导要求,其中有一项重要的关注点就是增材制造工艺参数的识别、优化和控制。针对成形件实体,SLM实行的是“填充+轮廓”的成形方式,而对于每一层的填充,则使用的是“条带+旋转”的扫描策略,对于成形零件的外表面,则根据不同的表面位置采取不同的工艺(上下表面)方法。综合考虑SLM成形金属材料的过程,工艺控制的参数可以分为3类。

(1)固化的参数 在成形过程中固定不变,如层厚,影响其波动的要素主要是设备控制和相关传感器的精度,因此增材制造设备应定期校准且满足要求。

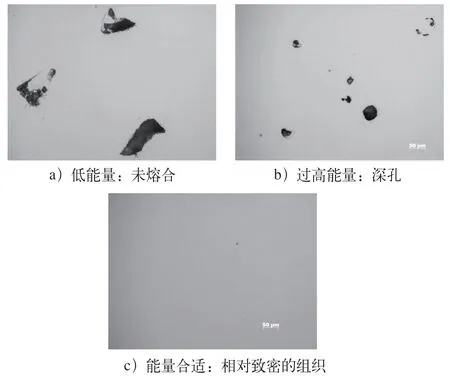

(2)关键参数 直接影响成形组织和性能且具备波动性的参数,SLM的关键参数有激光功率、扫描速度和扫描间距。目前,很多单位对这些参数的优化开展了大量的研究,这些参数的变化主要是通过影响能量输入而影响组织、缺陷,从而影响性能。图5a显示的是当输入的激光能量密度低时,组织内部会形成未熔合缺陷,缺陷尺寸可达100μm;而当激光功率过高时,导致能量密度大,则在组织内部促使了深孔的形成。

(3)重要且受控的参数 对成形质量影响较大,但是通过一定的方法就能实现控制的参数。比如条带宽度、搭接距离等,这些参数只要通过研究获得了优化的水平,且能够通过有效手段进行控制就可以保证质量。

工艺参数控制是SLM工艺过程管控环节中很重要的一个部分,但是SLM工艺控制并不仅仅只有工艺参数,对设备的选择、维护保养也会影响设备输出激光的质量和波动性,从而影响工艺过程的稳定性;制造过程中零件的摆放方式、零件的后处理方法等都会对SLM成形质量产生影响,这些都必须在工艺规范中进行明确控制。另外,在质量控制方法下,基于“人、机、料、法、环、测”的控制模式也对SLM工艺过程中的控制要素起到重要指导作用。

图5 通过能量密度调控SLM成形金属内部缺陷

4 激光增材制造在航空制造领域的应用

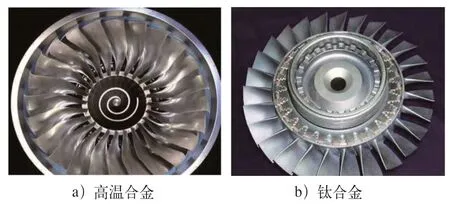

目前,SLM制造的典型零件已经实现在航空制造领域的应用,图6a显示的GE公司利用SLM工艺完成的航空发动机燃油喷嘴的一体化成形,将20个零件集成1个部件进行打印,减重25%[28],并实现数万个零件的批量制造,成为最成功的应用案例之一。该公司还完成发动机电动门支架的制造,减重10%,原材料的浪费减少90%[29],如图6b所示。图6c显示的是空客采用SLM技术制造的飞机Ti-6Al-4V支架,与传统加工方式相比轻约30%[30]。空客还实现了客机舱门锁闩轴的制造,将10个零件整合为1个零件,减重降本,如图6d所示[31]。空客还利用SLM技术完成了机舱仿生隔板零部件的制造[32],如图6e所示。而在国内某型号民用飞机上,SLM成形的钛合金舱门结构件也已经实现了装机飞行,如图6f所示。

图6 SLM成形零件的应用

图7 LMD成形的钛合金构件

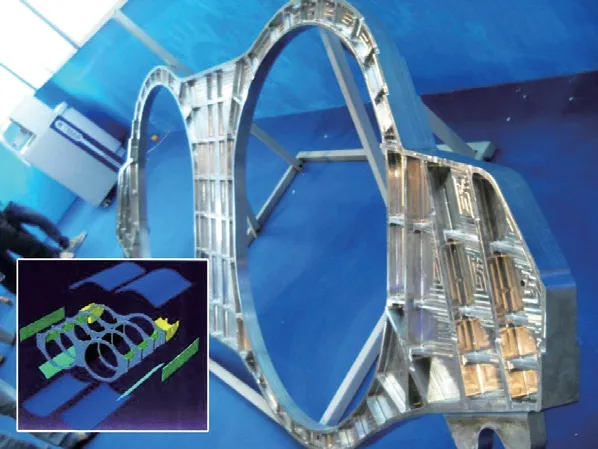

图8 北航LMD打印的机钛合金主承力构件加强框[35]

国内关于LMD技术的研究开始的较早。早在2009年,中国商飞公司就与西北工业大学合作开展了LMD技术在航空结构件上的应用研究,通过LMD技术制造的某型号飞机Ti-6Al-4V翼肋缘条[33]和飞机窗框试验件[34],其中翼肋缘条长度达3100mm,该零件的无损检测和力学性能测试结果均满足中国商飞的设计要求,如图7a所示。风挡窗框作为一种复杂的主承力结构,需要满足抗高压、抗鸟撞等设计需求,利用LMD技术实现了结构的制造,并大幅缩短了加工时间,试验件如图7b所示。北京航空航天大学王华明教授团队利用LMD技术制造出了大型飞机钛合金主承力构件加强框[35],如图8所示。除了制造,LMD技术在修复上也有很大的应用空间,图9所示为通过LMD技术进行激光熔覆修复的航空发动机叶片,通过修复能够大大降低零件的制造成本,实现修复后零件的尺寸、性能与原始零件相当[30,36]。LMD技术由于其灵活的加工方式,在与传统技术的复合加工上展现出了很广泛的应用前景,可实现“增减材”复合制造。

图9 采用LMD技术修复损伤零件[30,36]

5 激光增材制造在航空制造领域的发展趋势及挑战

激光增材制造技术以自身的技术优势,在航空制造领域中的应用潜力越加明显。当前,以SLM技术为代表的激光增材制造技术正面临着民用飞机应用的窗口机遇期。在技术层面,SLM成形尺寸受设备限制,成形组织内部存在微孔洞缺陷,表面质量和成形效率的矛盾,以及大型构件的应力控制和变形开裂等阻碍激光增材制造进一步应用的挑战正在逐渐被攻克。在应用层面,正向设计、标准规范等方面依然存在严峻挑战,将是后续研究和发展的重点方向。

(1)与设计高度融和,发挥正向设计优势 由于增材制造技术有着很高的设计自由度,可以制造传统方法无法加工的结构,这就给零件的结构设计优化带来了很大的优化空间,因此将增材制造技术应用于航空领域,仅靠增材制造技术来替代传统铸造、锻造技术是片面的。未来增材制造技术在航空领域的应用方向一定会与设计充分结合,通过正向设计的理念,制造出满足设计要求的零件,实现结构设计上的颠覆性创新。

(2)制定基于原材料、工艺过程的行业规范 作为一项正在迅速发展的高新技术,增材制造在原材料、工艺、后处理、组织性能数据库等方面的数据储备还不充足,需要业界研究者共同努力,健全激光增材制造金属材料的基础性能数据体系,共同开发出适合于增材制造的粉末原材料、工艺过程等规范。

(3)建立无损检测标准 一方面,由粉末原材料直接熔融获得的增材制造金属零件,原材料在形态发生变化的过程中不可避免地会存在细小的孔洞微观缺陷,传统的无损检测方法受设备、分辨率限制,对这些细小微观缺陷难以检出。另一方面,较高的设计自由度也会给增材制造零件的无损检测方法带来挑战。因此,传统的增材制造检测方法可能难以满足增材制造金属零件的无损检测要求,建立适用于增材制造金属零件的无损检测方法和标准也成为增材制造零件检测的一个新挑战。

6 结论与展望

本文综述了SLM技术和LMD技术的技术特点和发展历史,在经历了长期的积累和发展基础上,SLM技术和LMD技术都已经向航空制造等高端制造领域应用推广,在国内外一系列型号上取得了应用,展示出极大的应用潜力和广泛的应用前景。面向民用飞机制造,国内外在标准规范、粉末原材料、工艺过程等方面也都开展了适航符合性研究,明确了适航关注重点,为进一步推进该技术在民用飞机制造领域的应用奠定了基础。在应用层面,正向设计、标准规范等方面依然存在严峻挑战,将是后续研究和发展的重点方向。