钢桥面板U肋角焊缝全熔透焊接工艺研究

裴雪峰,车平,冯辉

中铁宝桥集团有限公司 陕西宝鸡 721006

1 序言

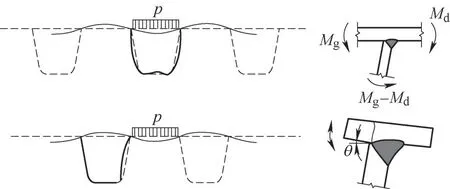

正交异性钢桥面板以其自重轻、承载能力大、跨越能力强等优点,在大跨度桥梁中得到广泛应用。但在垂直的集中荷载作用下,面板会产生如图1所示的结构变形,U肋与面板连接处承受相互平衡的3个弯矩的共同作用,焊缝两侧力矩交替变化,于是在焊根和焊脚处产生弯曲次应力,疲劳裂纹便从焊脚和焊根处萌生并扩展。在轮载作用下,桥面板和U肋产生反复面外变形,U肋角焊缝根部不停地开合,在内焊设备未开发出来之前,焊缝内部无法焊接。由于焊根处为一个天然缺口,应力集中较为明显,同时,在加工制造环节,容易在焊缝根部产生焊接缺欠,由缺欠引起的应力集中也降低了该部位的疲劳强度,因此导致钢桥面板服役到一定寿命后U肋焊缝开始出现疲劳开裂等现象,影响到桥梁的耐久性[1,2]。

图1 局部轮载下面板的面外变形示意

近二十年来,国内的多家机构对正交异性钢桥面板的疲劳问题进行了大量研究。统计数据表明,U肋与面板焊缝疲劳开裂约占正交异性钢桥面板疲劳裂纹总数的18.9%[3],裂纹总长度远远大于其他位置的疲劳裂纹。因此,U肋与桥面板连接焊缝成为设计及施工单位重点关注的部位。

2 U肋与桥面板焊缝设计演变

在内焊设备未开发出来之前,相关规范均要求U肋与桥面板焊缝熔透深度不低于U肋板厚的75%,且须满足焊缝有效厚度大于U肋板厚。试验表明,只要制造时采取合理的焊接工艺,焊缝疲劳性能就能基本满足设计要求,但在规模化生产制造中,75%的熔透深度往往很难100%达到要求。

U肋内焊技术的出现,解决了U肋内部角焊缝无法焊接的难题。U肋内部采用角焊缝焊接后,在车荷载作用下,面外变形引起的焊根频繁开合得到约束,根部未熔化的钝边被周围弹塑性较好的母材和焊缝包围,原焊根部位由面外变形引起的拉应力大幅降低,改善了该处的次应力分布和应力集中情况,因而焊缝疲劳性能得到大幅提高[4]。武汉沌口长江大桥成为世界上首次应用U肋角焊缝双面焊的钢桥梁项目。

近年来,随着U肋内焊技术的发展,U肋内焊焊接方法也由气体保护焊发展到细丝埋弧焊,一些设计单位对U肋角焊缝要求也从双面焊接到双面全熔透焊接,如青山长江大桥、嘉鱼长江大桥、石首长江大桥及瓯江北口大桥等项目要求双面焊部分熔透,焊接工艺使用了双面气体保护焊工艺,而湖北武穴长江大桥、四川金沙江长江大桥、江汉七桥及深中通道项目要求U肋角焊缝全熔透焊接,目前部分项目已完工或正在生产中,如图2~图5所示。

图2 U肋气体保护内焊

图4 U肋内焊(埋弧焊)

图5 U肋外焊(埋弧焊)

3 U肋全熔透焊接工艺研究

3.1 U肋全熔透焊接方案确定

U肋角焊缝要实现全熔透焊接,目前业内主要有两种焊接工艺方式,即双面气体保护焊和双面埋弧焊,中铁宝桥集团有限公司全面总结了以往所建项目的焊接经验,分析对比了两种焊接方法的优缺点(见表1),最终确定采用双面埋弧焊焊接方案,以保证U肋角焊缝熔透率。

表1 U肋角焊缝全熔透焊接工艺对比

3.2 U肋全熔透焊接工艺试验

针对U肋角焊缝双面埋弧焊工艺,中铁宝桥集团有限公司先后进行单板焊接试验及实体板单元模型件焊接试验,累计耗费试验钢板约140t,为板单元U肋角焊缝全熔透焊接工艺制订积累了丰富的经验。

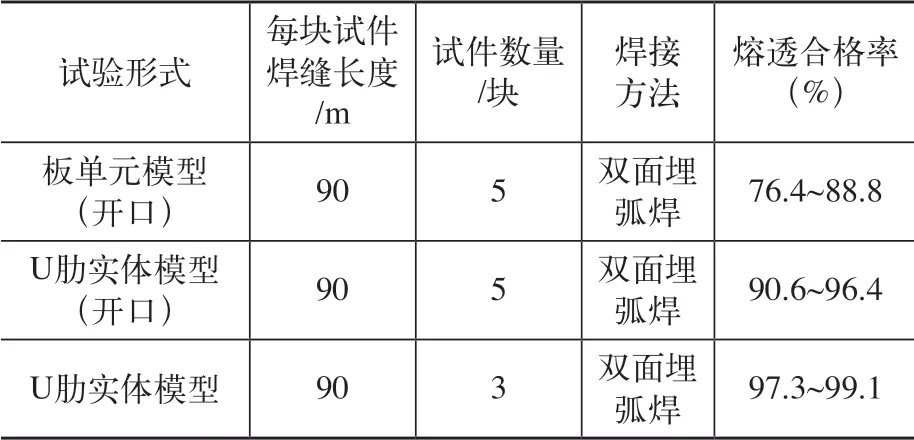

(1)双面埋弧焊工艺试验研究 在焊接设备改制完成前,采用大量的单板模拟试验。随着试验的逐步深入及经验总结,对双面埋弧焊工艺进行了多次调整和优化,焊缝合格率逐步达到了全熔透一次合格率≥96%的要求,具体试验数据见表2。

表2 U肋全熔透工艺试验数据

(2)设备及工艺稳定性试验 在设备改制完成后,进行U肋实体板单元模型试验,验证设备性能,摸索、固化并稳定焊接工艺。

先后3次共使用13块板单元实体模型(L=9m)进行试验(见图6~图10),经过人员、设备磨合及工艺参数调试等不稳定期,试验板单元U肋焊缝全熔透一次合格率稳定在97%~99%之间,达到了试验预期目标。

试验项目熔透合格率见表3。

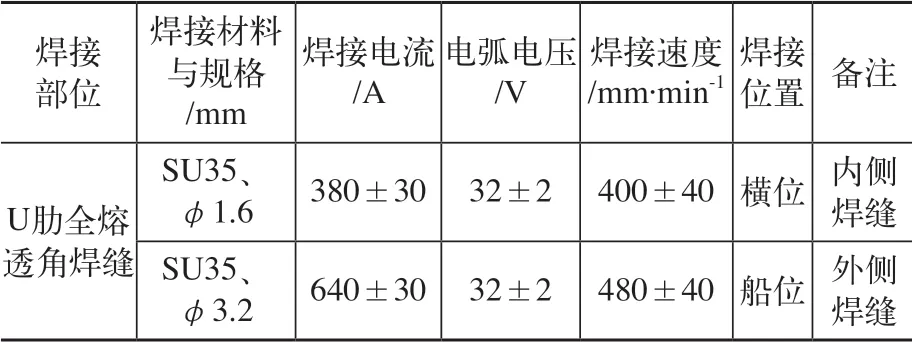

试验所采用的焊接参数见表4。

图6 板单元模型试验

图7 U肋实体模型试验

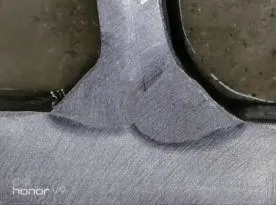

图8 单板试验U肋断面照片

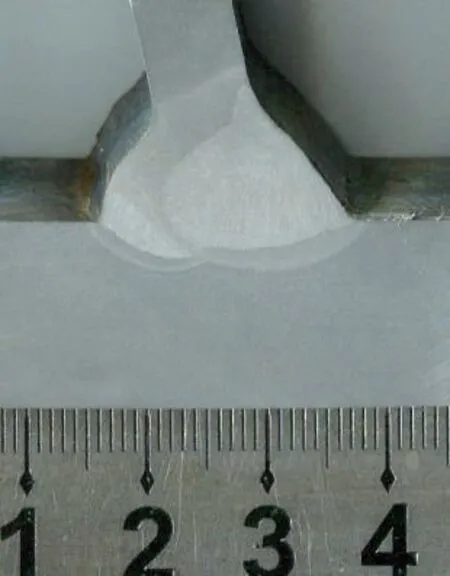

图9 实体开口模型试验U肋断面照片

图10 实体模型试验U肋断面照片

表3 U肋角焊缝全熔透工艺稳定性试验项目

表4 U肋角焊缝全熔透试验焊接参数

4 U肋全熔透焊接工艺的应用

深中通道是集“桥、岛、隧、水下互通”于一体的世界级跨海通道工程,制造标准高。项目主体工程全长约24.03km,跨海长度22.39km,陆域段长度1.64km,其中桥梁工程全长约17km,钢箱梁总量约28万t,公司参与制造的伶仃洋大桥钢箱梁(1/2)及西泄洪区非通航孔桥钢箱梁,工程量约9.11万t,设计明确要求钢桥面板U肋角焊缝采用全熔透焊接。

应用前期U肋角焊缝全熔透焊接试验成果,指导深中通道首块桥面板单元生产。桥面板单元首制件生产时,对双向定尺板材预处理后,利用划线平台划出板块纵横基准线、U肋组装位置线。U肋角焊缝焊接采用先内焊、后外焊的方式进行,焊接时重点控制焊丝角度及焊接参数,保证焊缝全熔透和焊缝外观成形。

桥面板单元首制件U肋角焊缝长度120m,一次无损检测合格率为97.7%,焊缝缺欠主要集中在端部手工清根位置,主要表现为气孔、夹渣,对超标缺陷返修后合格率为100%。

桥面板单元首制件经监理及第三方检测单位联合验收,一致认为符合质量验收标准要求,同意桥面板单元进行批量生产。

5 板单元U肋全熔透焊接工艺探讨

从U肋角焊缝全熔透板单元焊接实际情况来看,焊接工艺稳定可靠,焊缝外观质量优良,熔透率满足设计文件要求。但是,在焊接过程中,以下问题应引起重视。

5.1 关于焊缝缺欠问题

(1)焊缝端部缺欠 原因分析:由于无法使用引弧板、引出板,U肋角焊缝两端引熄弧部位约150mm范围内焊设备均不能到达,此部位需要进行碳弧气刨后手工焊接,人为因素影响较大。

建议:对内焊设备进行改造,使两侧焊枪前后错开距离降低至80mm,可使手工焊接工作量减半,降低人为因素对焊缝的影响。

(2)焊缝其余部位缺欠 原因分析:①组装后桥面板U肋焊缝直线度较差,且U肋与面板间隙局部不满足技术要求。②内焊、外焊焊枪角度控制不当,每次施焊焊枪角度存在一定差别。③在焊机龙门架行走过程中,存在轻微的振动,导致焊丝角度发生波动,偏离既定焊接位置,易产生未焊透。④焊剂长时间暴露于空气中吸潮,定位焊缝打磨时形成的粉末状铁屑和漆膜粉尘等进入焊缝根部,内焊时易在焊缝中形成气孔。

建议:①优化U肋组装定位焊顺序,严格控制U肋与面板直线度及组装间隙。②制作角度样板,固化内焊、外焊焊枪角度,避免人为因素的影响;外焊旋转胎架增加角度刻度盘和转角限位器,以精确控制胎架角度。③对内焊设备行走平台进行改造,使其与内焊工装平台间无间隙、无高差衔接,保证内焊焊机行走机构的稳定性,降低设备对焊接质量的影响。④专门针对内外焊设备配置焊剂烘干箱,做到焊剂方便烘干、随用随取;将定位焊缝打磨工序由内焊前调整至内焊后进行。原因是内焊后,U肋与面板间隙消除,从根本上杜绝了粉末状铁屑等进入焊缝根部的可能,然后再采用压缩空气对焊缝部位进行清理。

5.2 关于 U肋焊缝返修问题

焊接缺欠的返修是焊接过程中无法避免的问题。在U肋角焊缝全熔透焊接时,受多方面因素影响,焊缝中也会存在诸如气孔、夹渣等焊接缺欠,但U肋全熔透角焊焊缝的返修具有特殊性。有多位专家表示,U肋全熔透角焊缝返修弊大于利,一方面是焊缝返修难度极高,且易在焊缝根部形成裂纹及焊瘤等难以避免的缺陷;另一方面,焊缝经返修后在该部位造成了更大的、分布更加复杂的残余应力,导致抗疲劳性能明显下降[5]。目前,U肋全熔透角焊缝检测、验收尚无国家标准和行业规范,每个项目按照各自制定的标准执行,为减少返修对结构带来的二次损伤,应在参考国内外标准的基础上,制定更加合理可行的检测、验收指标。

5.3 关于内侧焊缝清渣问题

目前,U肋板单元内焊清渣基本采用竖转倾倒式,即将板单元沿长度方向提起来一定角度,通过敲击的方式使焊剂自行脱落,如图11所示。作为自动化焊接设备应当具备的配套功能,现有清渣过程耗时耗力,对环境污染大,安全风险高。因此,建议研发小型机器人设备用于内焊清渣,实现清渣的自动化作业,提高功效,降低安全风险。

图11 板单元倾倒式清渣

6 结束语

随着U肋内焊技术日趋发展完善,不但很大程度上解决了U肋焊缝从内侧根部开裂的问题,而且提高了U肋焊缝的抗疲劳能力。

1)在钢结构U肋埋弧焊接过程中,只要采取适当的焊接工艺,即可实现U肋焊缝全熔透焊接。

2)如果要减少U肋焊缝返修对结构带来的二次损伤,应制定合理的U肋全熔透焊缝检测及验收规范,在保证焊缝质量的前提下,减少不必要的焊缝返修。