正火工艺对Cf53钢制凸轮轴力学性能的影响

罗长增,白忠坤,王志超,翟文强,张吉贤

潍柴动力股份有限公司内燃机可靠性国家重点试验室 山东潍坊 261061

1 序言

凸轮轴是内燃机配气机构中关键零件之一,用于控制气门按一定的工作次序和配气相位及时开闭,并保证气门有足够的升程,对整个配气系统的性能起着决定性的作用。在四冲程发动机中凸轮轴的转速是曲轴的1/2,因此凸轮轴的转速很高,需要承受很大的转矩。工作时凸轮表面与摇臂或挺柱之间有很高的周期性接触应力和较快的相对滑动速度,这就要求凸轮轴有足够的韧性和刚度,凸轮表面有良好的耐磨性和抗冲击性能[1]。

2 研究背景

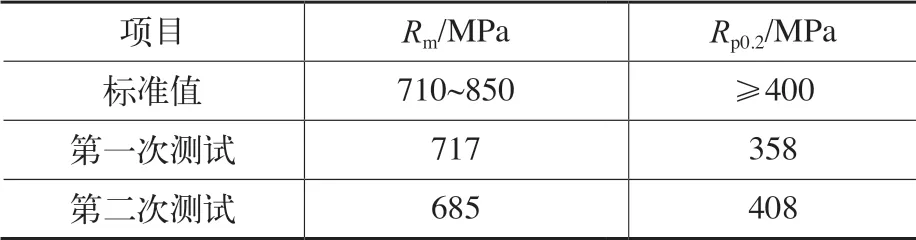

M机型的产品属于船用大型柴油机,该产品机型凸轮轴材料使用的是Cf53钢,在凸轮轴前期本体拉伸性能测试过程中出现屈服强度偏低的现象,供方调整热处理工艺后出现屈服强度合格、抗拉强度偏低的问题(见表1)。另外,在日常生产中Cf53钢(相当于55钢)凸轮轴一直存在硬度偏低(<200 HBW)的问题。

表1 Cf53钢凸轮轴力学性能测试

针对以上存在的质量问题,前期到M机型凸轮轴的供方公司生产现场进行了调研分析,针对发现的问题提出了正火设备、正火温度、冷却速度等工艺参数调整的改进措施,工艺调整方案见表2。本文针对生产工艺改进后的Cf53钢凸轮轴进行本体材料的理化性能分析,研究正火工艺对凸轮轴用Cf53钢力学性能的影响,为提高凸轮轴的综合性能提供合理的工艺方案。

表2 Cf53钢凸轮轴热处理工艺调整方案

3 材料分析

3.1 化学成分

对凸轮轴进行化学成分检验,结果见表3,符合Q/WCG 610.22《材料规范:钢质凸轮轴》(企业标准)要求。

表3 Cf53钢凸轮轴化学成分(质量分数) (%)

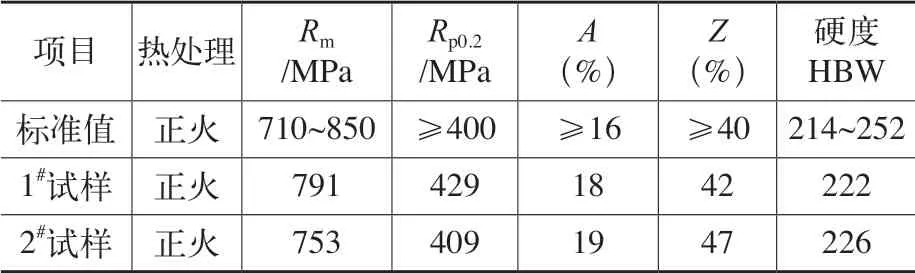

3.2 力学性能

在理化实验室的拉伸试验机上进行室温下拉伸性能测试(见图1),并且检测凸轮轴试棒的硬度。凸轮轴试棒的力学性能检测结果见表4,检测指标均符合Q/WCG 610.22《材料规范:钢质凸轮轴》(企业标准)要求。工艺调整后的Cf53钢凸轮轴力学性能测试结果与工艺调整前的测试结果对比(见表1),力学性能尤其是抗拉强度(Rm)得到大幅度提高。

图1 拉伸性能测试

表4 凸轮轴本体的力学性能测试结果

3.3 本体金相组织

图2a为使用4%硝酸酒精腐蚀后的M机型凸轮轴心部组织,在中心位置B存在一条显示颜色完全不同的细长区域,直径1.5 mm。金相组织形貌如图2b所示,B区域的组织特征明显不同于A区域,形成区域偏析。

图2 凸轮轴心部腐蚀后宏观组织和金相组织

图3为M机型凸轮轴心部A区域的金相组织,按照GB/T 13320—2007《钢质模锻件 金相组织评级图及评定方法 》进行金相显微组织评定。心部组织为珠光体+铁素体,晶粒均匀,组织评级2级,按照GB/T 6394—2002《金属平均晶粒度测定方法》评定奥氏体实际晶粒度8级,符合技术要求。

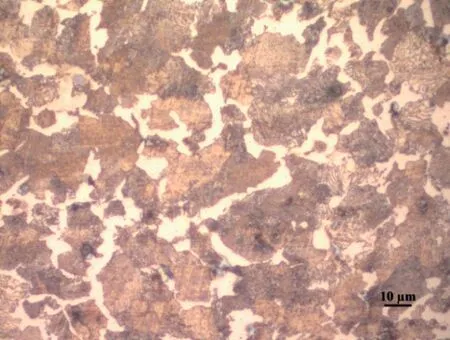

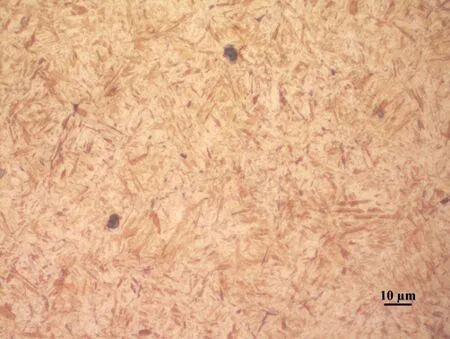

图4为M机型凸轮轴心部B区域的金相组织,心部组织主要为珠光体,极少量的铁素体组织分布,珠光体晶粒较均匀。

图3 凸轮轴心部A区域金相组织

图4 凸轮轴心部B区域金相组织

凸轮轴棒料心部区域为最后结晶的位置,聚集的C、S、P等元素含量较高。C f53钢wC为0.52%~0.57%,心部成分偏析区域接近共析点成分,因此主要形成珠光体组织,仅形成极少量的铁素体组织。中心偏析按照GB/T 1979—2001《结构钢低倍组织缺陷评级图》评定为1级,在技术要求许可范围内。

因此,凸轮轴心部的偏析区域需加以控制,应提高钢液的纯净度,采用合理的浇注工艺,并在棒料毛坯锻轧时采用较大的锻造比。由于严重的偏析会对钢材质量有显著的影响,因此棒料进厂检验时对偏析缺陷的检验,应当加以合理控制,保证坯料质量。

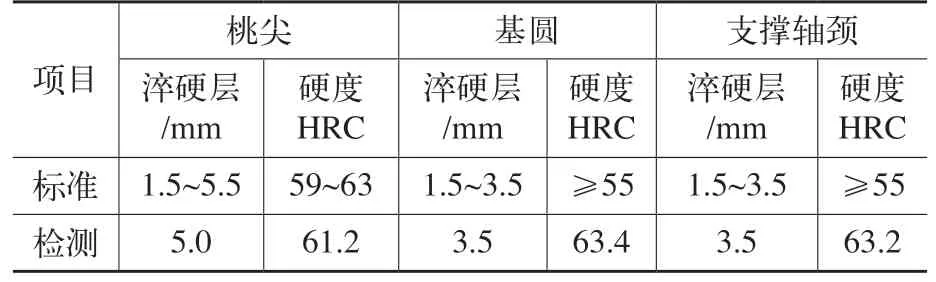

3.4 表面感应淬火层金相组织

凸轮桃尖、基圆和支撑轴颈(见图5)的表面感应淬火层深度、硬度检测结果见表5,符合标准要求。感应淬火层的金相组织如图6所示,按照QC/T 502—1999《汽车感应淬火零件金相检验》进行组织评定,组织为较细针状马氏体,评级为4级,符合标准要求。

图5 凸轮和轴颈感应淬火测试试块

表5 凸轮轴感应淬火层检测结果

图6 感应淬火层金相组织

3.5 结论

经过对工艺调整后的Cf53钢M机型凸轮轴进行理化分析,得出如下结论。

1)M机型凸轮轴化学成分符合要求。

2)提高正火冷却速度,可以改善凸轮轴力学性能(抗拉强度、屈服强度、伸长率、断面收缩率及硬度)。

3)M机型凸轮轴本体的金相组织符合要求,凸轮轴本体心部位置存在1级中心偏析区域,直径1.5mm沿凸轮轴中心线分布。

4)M机型凸轮轴感应淬火层的金相组织符合要求。

4 改善建议

1)供方将Cf53钢M机型凸轮轴的正火工艺按照此次调整试制的工艺进行固化,完善相关工艺文件。

2)棒料进厂时对偏析缺陷的检验,应当加以合理控制,保证坯料质量。