响应曲面法优化碱式碳酸钴煅烧制备Co3O4工艺研究①

宇文超, 刘秉国, 彭金辉, 黄孟阳, 张利波, 郭胜惠

(1.昆明理工大学 冶金与能源工程学院,云南昆明650093;2.昆明理工大学非常规冶金省部共建教育部重点实验室,云南 昆明650093;3.云南省能源研究院有限公司,云南 昆明650500)

四氧化三钴属尖晶石型过渡金属氧化物,广泛应用于锂离子电池[1]、催化剂[2]等领域。 制备四氧化三钴的主要方法有热分解法[3-4]、溶胶-凝胶法[5]、水热法[6-7]等。 但工业上多采用钴盐热分解制备四氧化三钴,该方法工艺简单、生产成本低。 煅烧碱式碳酸钴是制备四氧化三钴的关键环节,也直接影响产品的优劣。响应曲面法在优化工艺参数方面具有设计科学等优势[8],已在化工领域得到了广泛应用[9-10]。 冶金工业中,煅烧工艺参数的研究仅停留在单因素实验方面,忽略了煅烧过程中各因素的交互作用。 本文以碱式碳酸钴为研究对象,采用响应曲面法中的Box-Behnken 中心组合设计法分析各因素对碱式碳酸钴分解率的影响和建立碱式碳酸钴煅烧分解的二次多项数学模型,得到优化煅烧工艺参数。

1 实 验

1.1 实验原料

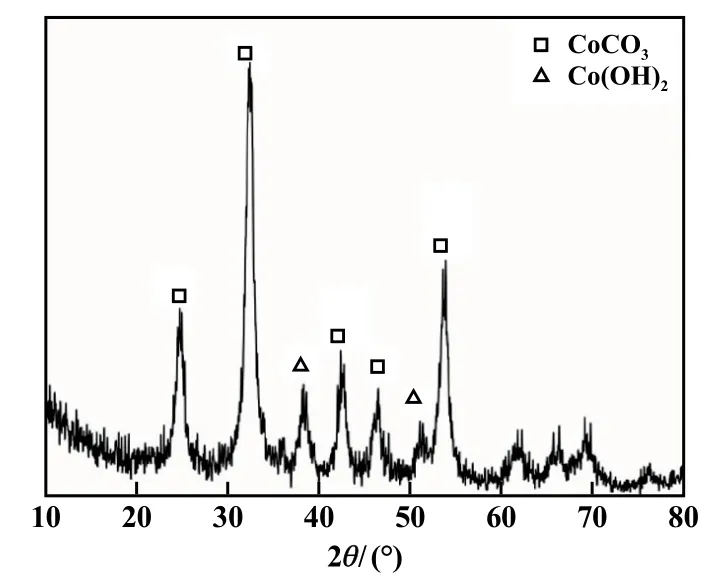

碱式碳酸钴购自上海国药集团化学试剂有限公司,为化学纯,其主要化学成分见表1。 碱式碳酸钴是CoCO3和Co(OH)2形成的结晶水合物,碱式碳酸钴样品的X 射线衍射结果如图1 所示。 由图1 可知,样品XRD 的衍射峰主要为CoCO3和Co(OH)2的特征峰。

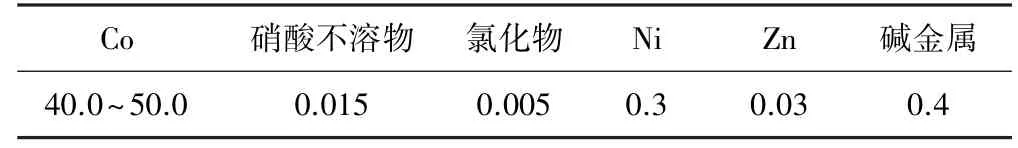

表1 碱式碳酸钴主要化学成分(质量分数)/%

图1 碱式碳酸钴的X 射线衍射图谱

1.2 实验原料的热分解行为

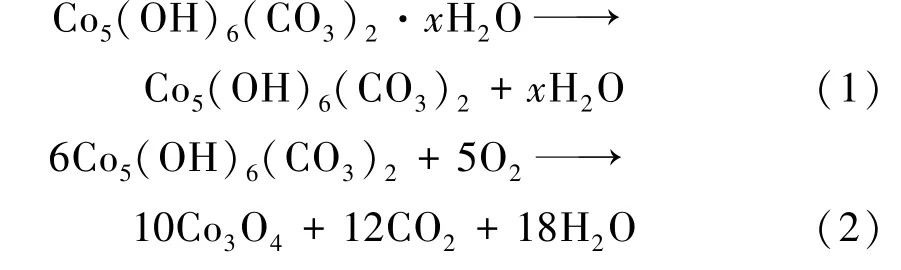

碱式碳酸钴在空气中10 K/min 升温速率下的TG/DSC 曲线见图2。 由TG 曲线计算可知,碱式碳酸钴在空气中的热分解过程明显为两步分解,第1 个失重台阶出现在303~493 K,是1 个缓慢的分解峰,为结晶水的脱除阶段,理论失重率为4%[11];在493~625 K出现第2 个失重台阶,归结于碱式碳酸钴无水盐的分解,理论失重率为29.2%。 碱式碳酸钴热分解过程可以表示如下[12]:

图2 碱式碳酸钴在空气中10 K/min 加热速率下的TG/DSC 曲线

1.3 实验设备及方法

煅烧设备为电热管式炉,功率6 kW,温度范围273~1 473 K。 实验操作流程为:将电热管式炉预先升温到设定温度后,称取一定数量的物料盛装在陶瓷瓷舟内迅速放置于电热管式炉加热段中央并开始记时,待煅烧结束后,取出物料放入干燥皿中使其自然冷却至室温,称量剩余物质量,计算分解率。

1.4 计算方法

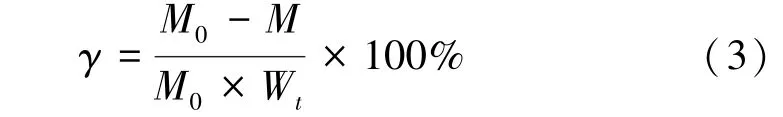

碱式碳酸钴分解率计算式为:

式中γ 为碱式碳酸钴分解率,%;M0和M 分别为碱式碳酸钴质量的初量和终量,mg;Wt为碱式碳酸钴理论失重率。

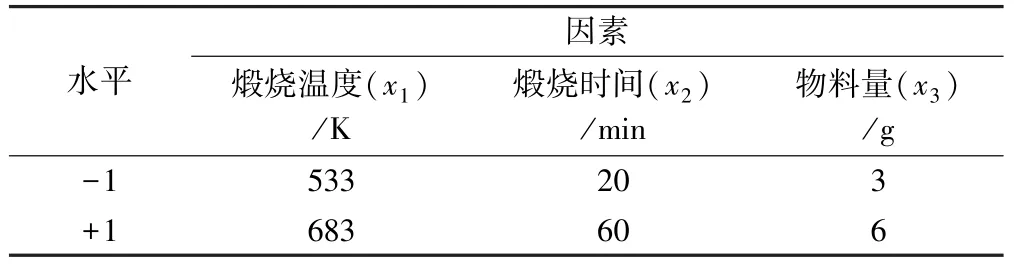

1.5 响应曲面实验设计

依据单因素实验以及TG/DTG 分析进行响应曲面实验设计,确定碱式碳酸钴煅烧分解优化工艺条件。利用Design Expert 软件,采用中心组合实验Box-Behnken 设计方案,以煅烧温度,煅烧时间和物料量为实验因子,采用3 因素2 水平的响应曲面分析方法对工艺参数进行优化,分别用x1,x2,x3来表示实验因子,并以-1 和+1 分别代表变量的水平。 实验因素水平编码见表2。

表2 实验因素水平编码

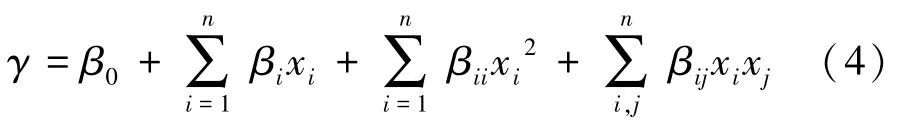

以碱式碳酸钴的分解率为响应值,由最小二乘法拟合的二次多项式方程为[13]:

本实验中n =3,则方程(4)可转化为:

式中γ 为预测响应值;a0为常数项;a1,a2,a3分别为线性系数;a12,a13,a23分别为交互系数;a11,a22,a33分别为二次项系数。

2 结果与讨论

2.1 模型的建立及其显著性检验

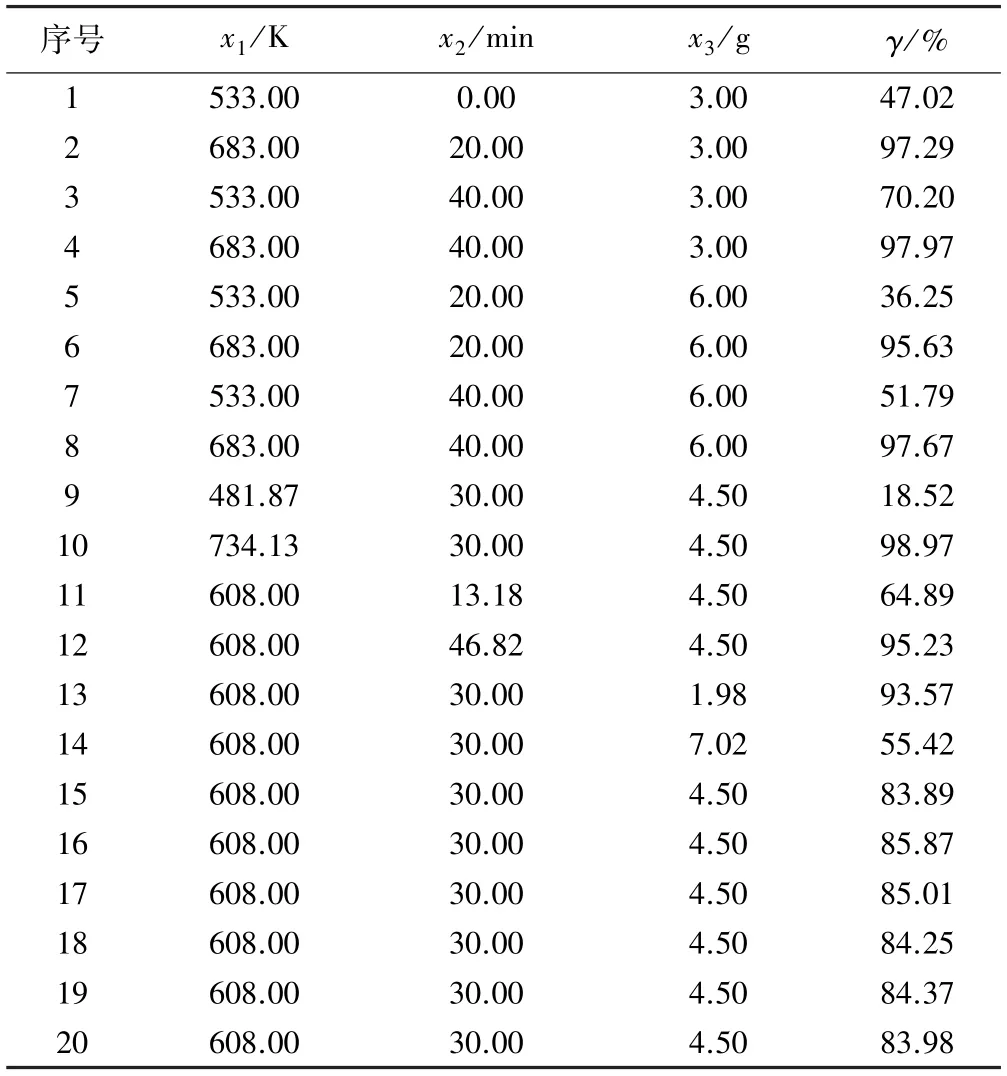

采用多元回归设计方法,拟合二次多项模型的Box-Behnken 实验设计与结果见表3。

表3 响应曲面法实验设计与结果

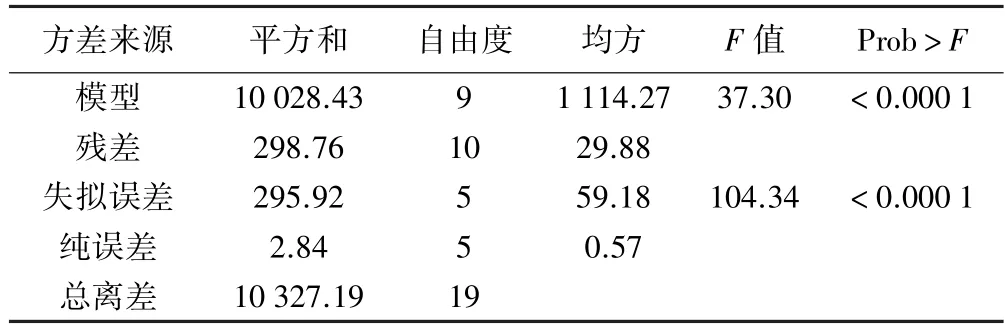

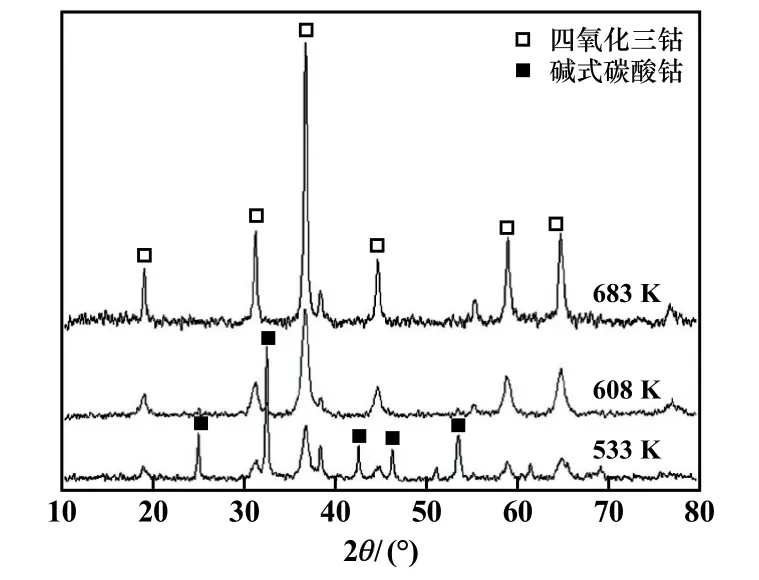

以碱式碳酸钴煅烧分解率为响应值,利用Design Expert 软件对表3 的实验数据进行回归分析,得到碱式碳酸钴煅烧分解率对实验因子煅烧温度(x1)、煅烧时间(x2)和物料量(x3)的二次多元回归方程(模型):γ =84.43+23.33x1+6.77x2-6.98x3-4.50x1x2+3.40x1x3-0.78x2x3-8.30x12-0.76x22-2.73x32。 对该模型进行方差分析,结果见表4。 模型系数显著性检验见表5。 由表4 分析可以看出,模型F =37.30 >F0.01(9,4)=14.66,模型P 值<0.000 1 <0.01,表明建立的回归模型极显著;失拟项P <0.000 1 <0.05,表明失拟也极显著。 模型的决定系数R2=0.971 1,校正决定系数Radj2=0.945 0,说明该模型能解释97.11%响应值的变化,仅有总变异的2.89%不能用此模型来解释,说明该模型拟合程度良好,试验误差小,该回归模型可以较好地描述各因素与响应值之间的真实关系,可以用此模型对碱式碳酸钴煅烧分解进行分析和预测[14]。 从表5 可知,模型一次项x1,x2,x3,二次项x12 和交互项x1x2的P 值均小于0.05,也即极显著。 这说明煅烧温度、煅烧时间和物料量以及煅烧温度和煅烧时间的交互作用对碱式碳酸钴分解率有显著的影响。 因此,各试验因素对响应值的影响不是简单的线性关系。 所以,可以利用该回归模型来确定碱式碳酸钴煅烧分解的工艺条件。

表4 回归方程方差分析

表5 回归方程系数显著性检验

2.2 碱式碳酸钴分解率的响应曲面分析与优化

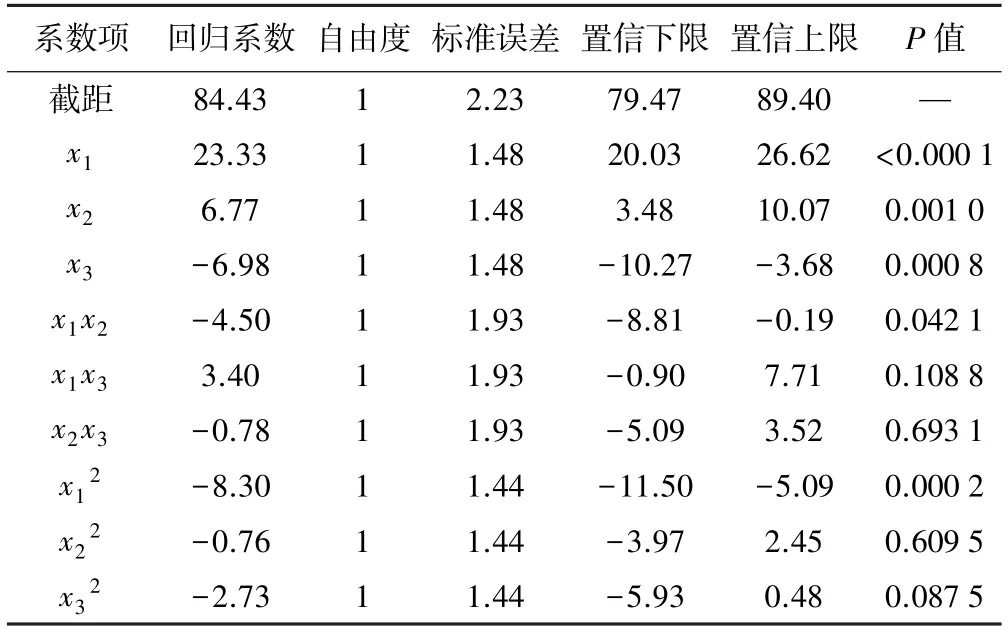

图3 煅烧温度、煅烧时间及其交互作用对碱式碳酸钴分解率影响的响应曲面

图4 煅烧温度、物料量及其交互作用对碱式碳酸钴分解率影响的响应曲面

煅烧温度(x1)、煅烧时间(x2)、物料量(x3)及其交互作用对碱式碳酸钴分解率的影响如图3 ~4 所示。由图3 可知,物料量为4.5 g 时,随着煅烧温度升高,碱式碳酸钴分解率急剧增大;随着煅烧时间延长,碱式碳酸钴分解率也随之增大,但增加幅度相对较小。 其原因是碱式碳酸钴结晶水的脱除以及无水盐的分解均系吸热反应,提高煅烧温度有利于碱式碳酸钴分解生成四氧化三钴,所以煅烧温度越高,碱式碳酸钴分解率越大。 另外,延长煅烧时间有利于碱式碳酸钴分解反应充分进行,故随着煅烧时间延长,碱式碳酸钴分解率也随之增大。 由图4 可知,煅烧时间为30 min 时,随着煅烧温度升高,碱式碳酸钴分解率逐渐增大;随着物料量增大,碱式碳酸钴分解率反而降低。 可能是因为常规煅烧热量的传递主要以传导方式为主,在煅烧温度一定的情况下,物料量越大,热量由物料颗粒表面传递至内部及中心的时间越长,分解反应越不充分,导致碱式碳酸钴分解率越低。

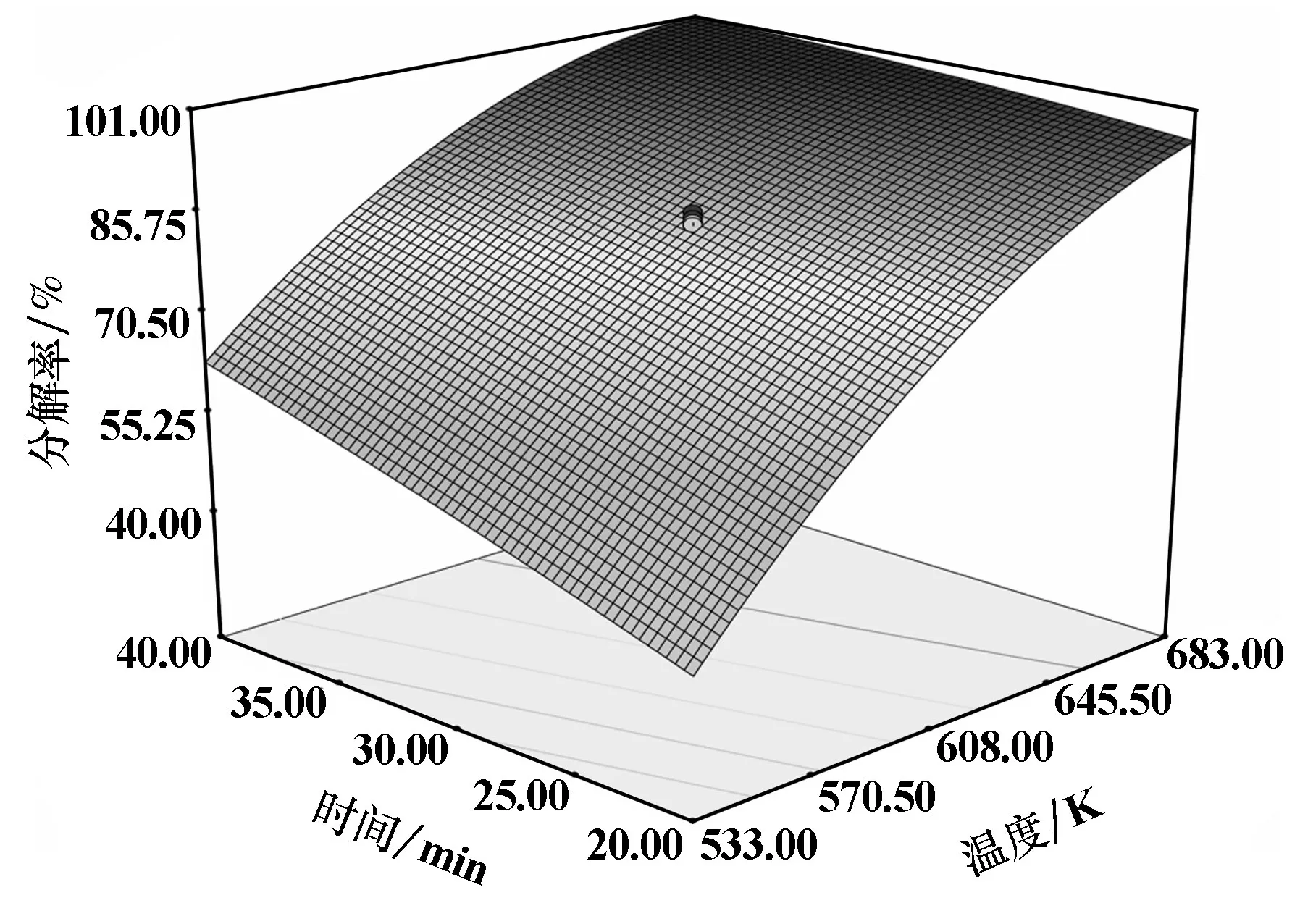

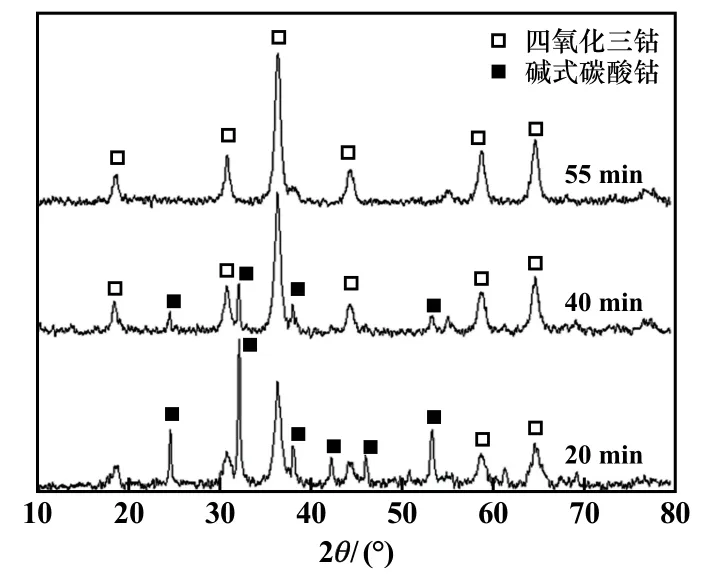

碱式碳酸钴在不同煅烧温度和不同煅烧时间下煅烧产物的X 射线衍射结果如图5 和图6 所示。 由图5~6 可以看出,随着煅烧温度升高或煅烧时间延长,碱式碳酸钴特征峰逐渐弱化、直至完全消失,而煅烧产物四氧化三钴特征峰逐渐增强。 表明升高温度和延长煅烧时间有利于产物特征峰的形成,即升高温度和增加煅烧时间有利于碱式碳酸钴分解,这与碱式碳酸钴的响应曲面分析结果一致。

图5 碱式碳酸钴在不同煅烧温度下煅烧30 min 所得产物X 射线衍射图谱

图6 碱式碳酸钴在608 K 下不同煅烧时间所得产物X 射线衍射图谱

综合图3、4 可以看出,在本实验条件下,煅烧温度为碱式碳酸钴煅烧分解的主要影响因素,煅烧时间和物料量均为次要影响因素,且二者对实验结果的影响效果相近。

以碱式碳酸钴分解率99.5%~100%为标准,用上述回归模型优化工艺参数,并按此工艺参数进行了试验验证,结果见表6。

表6 回归模型优化工艺参数及验证结果

由表6 可以看出,碱式碳酸钴煅烧的最佳工艺参数为:煅烧温度665.91 K、煅烧时间32.02 min、物料量3.32 g,在此条件下碱式碳酸钴分解率的预测值为99.99%,试验验证值为99.92%。 预测值与验证值相近,偏差较小,表明该预测模型是合适的,优化工艺是可行的。

2.3 XRD 分析

收集最佳工艺条件下煅烧产物的残留物进行了X射线衍射分析,结果如图7 所示。

图7 最佳工艺条件下煅烧产物X 射线衍射图谱

由图7 可知,最佳工艺条件下煅烧产物的XRD 图谱与Co3O4标准图谱相吻合,确定分解产物为Co3O4。因此,可进一步说明响应曲面法优化碱式碳酸钴煅烧工艺制备Co3O4是合适的、可行的。

3 结 论

1) 采用响应曲面法建立了碱式碳酸钴煅烧分解的回归数学模型,该模型高度显著,拟合度良好。 模型方差分析结果表明,煅烧温度、煅烧时间以及物料量对碱式碳酸钴的分解率都有显著影响。

2) 响应曲面法优化的碱式碳酸钴煅烧分解最佳工艺条件为:煅烧温度665.91 K,煅烧时间32.02 min,物料量3.32 g。 此条件下碱式碳酸钴的预测分解率为99.99%,实测分解率为99.92%。

3) 响应曲面法优化碱式碳酸钴煅烧制备Co3O4的预测模型是合适的,优化工艺是可行的。