基于ANSYS-FLAC3D 的深部采场结构参数优化研究①

马春德, 徐家庆, 刘焕新, 谢伟斌, 谭观霜

(1.中南大学 高等研究中心,湖南 长沙410083; 2.中南大学 资源与安全工程学院,湖南 长沙410083; 3.山东黄金集团深井开采实验室,山东 莱州261442)

随着采矿业的持续发展,国内大部分地下金属矿山的浅部矿体基本开采完毕,正大规模进入深部开采阶段,随之而来的三高一扰动等深部开采问题使得地下矿山的生产安全受到严重威胁,也造成回采效率的降低及采矿成本的增加[1]。 科学设计、优化采场结构参数是确保深部矿山开采安全高效生产的关键,针对矿体采场结构参数与回采顺序开展研究具有重要的理论意义与现实意义[2-4]。 而采场跨度则是采场结构参数中的主要考虑因素[5],合理的采场跨度可提高矿山效益,降低采场安全风险[6]。

众多学者及技术人员对采场结构参数进行了研究与探讨[7-10],但均采用单个软件进行建模分析,分析结果被软件局限性影响[11-12]。

为了克服FLAC3D软件在建模、网格划分时的缺陷,保障模拟分析结果的真实有效,本文选用建模功能更完善的ANSYS 进行前期处理,建立跨度分别为3 m、4 m、5 m、6 m 的采场模型,随后将模型导入FLAC3D中进行模拟实验,对比不同方案的应力场、位移场、塑性区变化,从而确定采场参数的最优跨度,为沃溪矿区深部生产提供科学保障。

1 工程概况

湘西金矿沃溪矿区是辰州矿业旗下最大矿山,位于湖南省沅陵县境内,为特大型金锑钨矿床,采用竖井+下盘盲斜井联合开拓、竖分条废石胶结充填采矿法,矿脉平均厚度2 m,平均倾角26°,采场高度2 m,当中段高度为25 m 时,采场斜长约为57 m,开采深度已超千米[4]。 随着开采进入地下深部阶段,深部“三高一扰动”的恶劣工作条件及深部岩体力学特点导致工作生产面临诸多问题,如工作面片帮和冒落问题等,严重威胁企业的生产安全,影响企业的经济效益。 为了整个矿山安全高效生产,需要对沃溪矿区采场结构参数进行优化,保障公司合理利润。

2 数值模拟

2.1 计算参数

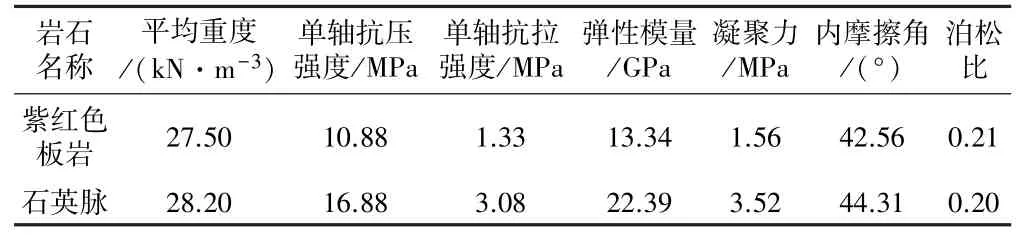

在地下矿山的数值模拟实验中,岩体力学参数精准与否会对数值模拟结果产生较大的误差。 本文从沃溪矿区取出具有代表性的紫红色板岩及石英岩岩样加工打磨制成标准试件,采用室内试验值,利用Hoek-Brown 法进行折减,折减之后的岩体力学参数见表1。

表1 沃溪矿区岩体物理力学参数

2.2 模型生成

在ANSYS 软件中分别建立采场跨度为3 m、4 m、5 m、6 m 的三维模型,随后进行网格划分,为了保障模拟结果的精确性,缩小巷道周边的网格密度。 之后将模型导入FLAC3D中,图1 为FLAC3D中跨度为4 m 的采场模型。

2.3 边界约束与初始条件

采场开挖后的采动影响范围通常在巷道半径的5倍之内,本文以分析区域的3~5 倍建立模型,各模型均采用摩尔-库伦屈服准则计算,在模型边界处(模型底面及4 个侧面)采用位移约束,模型上表面则为自由面。

参考现有的湘西金矿沃溪矿区28 平、32 平、40 平地应力测试资料,将FLAC3D中原始应力状态设定为与采场走向、轴向相互垂直的三维应力分量,分别为:σx=-29.46 MPa,σy=-15.40 MPa,σz=-30.82 MPa。

图1 ANSYS 导入FLAC3D后跨度为4 m 的采场模型

3 结果分析

3.1 应力场分析与比较

3.1.1 垂直方向应力

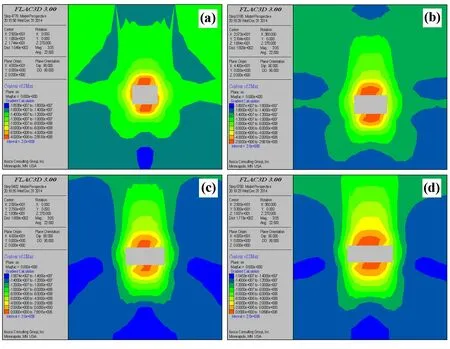

图2 给出了不同采场跨度下采场剖面垂直方向应力分布云图。 分析比较后可以得出:①采场的开挖会引起周围区域的应力集中,采场两帮主要表现为压应力集中,采场顶底板表现为拉应力集中。 ②随着采场跨度增加,应力集中范围也随之增大。 当采场跨度为3 m 和4 m 时,顶板未出现垂直方向的拉应力,围岩稳固;当采场跨度增加到5 m 时,顶板垂直方向应力最大值为-0.19 MPa,已经接近出现拉应力,且应力集中范围较大,说明顶板围岩存在一定程度的失稳危险;当采场跨度为6 m 时,顶板围岩出现拉应力集中区域,失稳的可能性较大。 ③随着采场跨度增加,压应力的最大值仍小于岩体的单轴抗压强度,无法造成采场围岩的屈服破坏。

图2 不同采场跨度下垂直方向应力分布云图

3.1.2 最大主应力

图3 给出了不同采场跨度下采场剖面最大主应力分布云图。 分析比较后可以得出:①采场的开挖会引起周围区域的应力重分布,最大主应力出现在采场的顶底板处,且呈现出应力集中现象。 ②当跨度为3 m 和4 m 时,最大主应力值分别为-2.65 MPa 和-2.66 MPa,二者均处于压应力状态,且应力集中范围较小,采场处于稳固状态;当跨度增加到5 m 时,最大主应力值为0.76 MPa,呈现为拉应力状态,但应力集中范围较小,顶板围岩存在失稳危险;当跨度增加到6 m 时,最大主应力值增加到1.09 MPa,接近围岩抗拉强度,采场易出现剪切破坏或拉伸破坏。 ③压应力的最大值随采场跨度增加变化较小,也小于岩体的单轴抗压强度,无法造成采场围岩的屈服破坏。

图3 不同采场跨度下最大主应力分布云图

3.2 位移场分析与比较

图4 给出了不同采场跨度下采场剖面垂直方向位移分布云图。 分析比较后可以得出:①采场开挖之后,顶底板都出现了不同程度的位移变化,其中顶板主要呈现出下沉现象,而底板则呈现出底鼓现象。 ②跨度3 m和4 m 的采场进行模拟时顶板最大沉降分别为65.9 mm和70.2 mm;但将跨度增加到5 m 时,顶板最大沉降量增至80.7 mm;而当采场跨度增至6 m 时,顶板沉降量增至92.4 mm,表明跨度增至5 m、6 m 时顶板沉降量发生质变,在实际生产中可能已经破坏。 ③跨度为3 m 和4 m时,采场底鼓最大值分别为82.0 mm 和89.4 mm,底鼓增量随跨度增长较小;但采场跨度增至5 m 时,底鼓最大值增至101.1 mm;跨度增至6 m 时,底鼓最大值增至110.3 mm。 可以得出,跨度增加会导致底鼓更严重,在实际生产中需加强底板支护、缩短底板暴露时间来保障安全生产。

图4 不同采场跨度下垂直方向位移分布云图

3.3 塑性区分析与比较

图5 给出了不同采场跨度下采场剖面塑性区分布云图。 分析比较后可以得出:①采场四周开挖之后均出现不同程度的塑性区,两帮塑性区范围并没有随跨度增加出现变化,但顶底板塑性区范围有所扩大。 可以看出采场跨度加大,顶底板发生破坏的几率也随之增加,实际生产中要考虑顶底板的保护措施。 ②跨度3 m 的采场其塑性区表现为shear-p,表明周边围岩曾进入屈服阶段,但没有破坏;跨度4 m 的采场顶板表现为tension-p,范围较小,表明顶板仍存在失稳的风险,实际生产中需加强顶板支护;当采场跨度增加到5 m和6 m 时,采场周边围岩表现为shear-n,即正处于剪切破坏状态,表明采场已失稳。

图5 不同采场跨度下塑性区分布云图

4 结 论

针对湘西金矿沃溪矿区深部采场稳定性差、顶板冒落等高地应力问题,基于ANSYS-FLAC3D建立采场三维数值模型,对不同跨度采场进行了开挖数值模拟,从应力、位移、塑性区变化进行分析对比,可得出:

1) 当采场跨度为5 m 和6 m 时,采场周边围岩已经发生剪切破坏或拉伸破坏,同时顶板的应力集中呈现为拉应力状态,且范围较小,说明采场在该跨度下实际生产中可能出现冒顶、大面积垮塌等灾害性地压现象。

2) 顶板沉降量随跨度加大而增大,当把采场跨度从4 m 提高到5 m 时,顶板沉降量出现大幅度增加,说明跨度5 m 和6 m 的采场在开挖过程中顶板可能已发生破坏;底鼓最大值与跨度正相关,实际生产中应强化开采,减少底板暴露时间,同时加强底板支护。

3) 加大采场跨度可减少采准切割工程量、提高采矿效率。 为了实现深部采场安全高效生产,在保证采场稳定性的同时将采矿效率最大化,故采场跨度的最优值为4 m。