中大型冷辗机LN300 结构设计

刘乐民

(宁波耐特嘉机械制造有限公司,浙江 宁波315201)

冷辗机在结构布局上有立式和卧式两种,目前中小型冷辗机多采用卧式结构。卧式结构的特征是各个轴系在同一个水平面内,承受辗压力的主体结构以机架下部受力为主,上部设置辅助拉杆,拉杆的尺寸不能很大,故刚性较差[1]。卧式布局只有前面和上面敞开,对机床的调整和维护造成不便。卧式布局的上下料通道可以垂直布置,工件利用自身重量自动完成下料动作,上下料结构简单,适用中小型冷辗机,但如果工件重量大会造成磕碰伤严重,大型冷辗机如果采用卧式结构会造成占地尺寸非常庞大[2]。

为此,本文从大型冷辗机的设计特征出发,结合机床的主要参数对设备进行相关设计,设计出LN300 型中大型冷辗机的具体结构。最终给出该设备的工艺应用范围。

1 设备特征分析及参数计算模型

1.1 立式布局特征

中大型冷辗机相对小型冷辗机具有大尺寸、大重量等特征,采用立式布局更易于其在工业上的组装及应用[3]。立式布局的特征主要体现在以下4 方面:

(1)各轴系零件处在同一个垂直平面内,机床高度尺寸较大,长度尺寸小,占地面积小。

(2)承受辗压力的主体机架竖直布置,前后、左右均为敞开面,便于机床的调整和维护。

(3)主体机架前后、左右为对称结构,辗压力与结构中心重合,结构刚度大,受力后变形均匀。

(4)上下料通道水平布置,需设置下料滑道,结构较为复杂,但可以避免磕碰伤。

本设计的主导思想是:主体结构刚度尽量大,各部件可靠耐用,模具更换省力便捷,机床调整方便且具有返修功能。结合目前轴承的市场批量确定本机床加工的最大外径ø320mm,宽度120mm,芯棍最小直径ø65,毛坯最小内径ø70mm。

1.2 设备主要参数计算

根据立式布局的设计思想,确定辗压力及辗轮驱动力矩是冷辗机机床的设计关键。

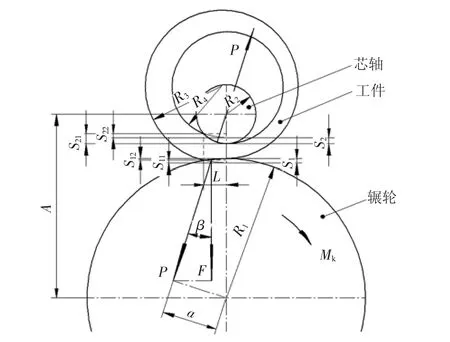

冷辗加工属连续塑性变形加工,辗轮由驱动力矩带动顺时针旋转,支撑轮推动芯棍再推动工件压向辗轮,在摩擦力作用下由辗轮带动作逆时针旋转,工件被辗轮和芯棍轧制辗压,壁厚减薄、直径增大,如图1 所示。上述动作连续进行,工件壁厚持续减薄、外径持续增大,直至达到预定尺寸,完成加工循环。在辗扩过程中,工件主要是沿周向延展变形,沿轴向变形较小。

1.2.1 辗压力计算

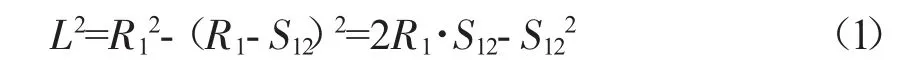

辗轮与芯棍同时作用在工件上,辗压力沿垂直方向大小相等、方向相反,则辗轮与工件、芯棍与工件的接触弧长在水平面上的投影大小相等,由勾股玄定理得知在图1 中辗轮、芯棍半径与投影长度L的关系为:

图1 冷辗加工原理示意图

忽略高次项S122则有关系:

同理,S11可以表示为:

由此,辗轮侧的压下量S1表示为:

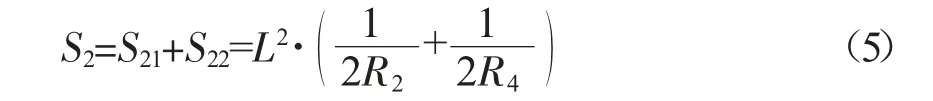

采用同样的简化方法,芯棍侧的压下量S2可以表示为:

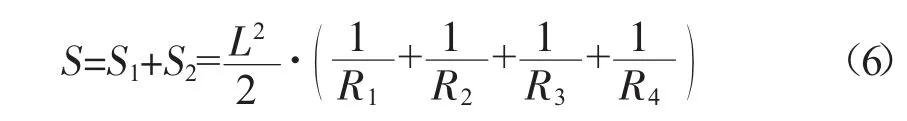

结合式(1)~(5),得出工件在冷辗机一转下的总压下量S 的表达式为:

将S 设置为L 的自变量参数,则L 表示为:

当材料所受的应力超过屈服极限时,工件开始塑性变形,因此,所受到的最大辗压力F 应表示为:

式中:F——辗压力,kN;σb——工件的屈服极限,MPa;B——工件宽度,mm。

在综合考虑实际工况,留足储备裕量的情况下,最终确定最大辗压力为1600kN。

1.2.2 驱动力计算

套圈冷辗加工过程中,只有辗轮在电机驱动下作旋转运动,芯棍、工件均为被动旋转,故芯棍所受到的力矩为0。此时,工件施加给芯棍的合力将通过芯棍的中心,而作用在辗轮上的合力P 与之大小相等,方向相反,且作用在一条直线上,驱动辗轮的力矩Mk与该合力P 相平衡。

根据图1 中的参数关系,该力矩可以表示为:

式中:A——辗轮与芯棍之间的中心距,mm;β——合力作用点角度,°。

在综合考虑实际工况,留足储备裕量的情况下最终确定额定驱动力矩为4500N·m,主轴额定转速120 转/min,电机功率55kW。

以上述作业参数为基准,设计型号为LN300 的中大型冷辗机的具体结构。

2 主要部件的设计及分析

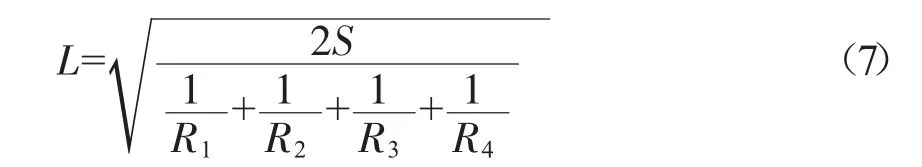

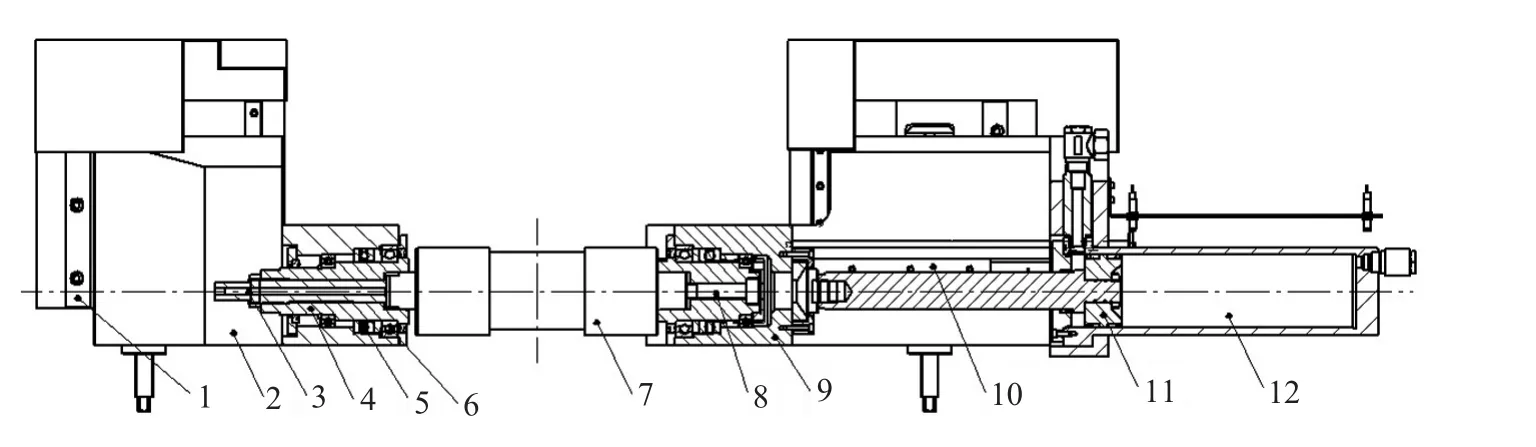

LN300 型冷辗机主要由机架、主轴、芯轴、支撑轮、圆度辊、主动测量、上下料、流体系统、电气系统和外防护等部件组成。总体结构布置见图2,其中机架、主轴、芯轴三部分构建最为重要。

图2 LN300 型冷辗机结构示意图

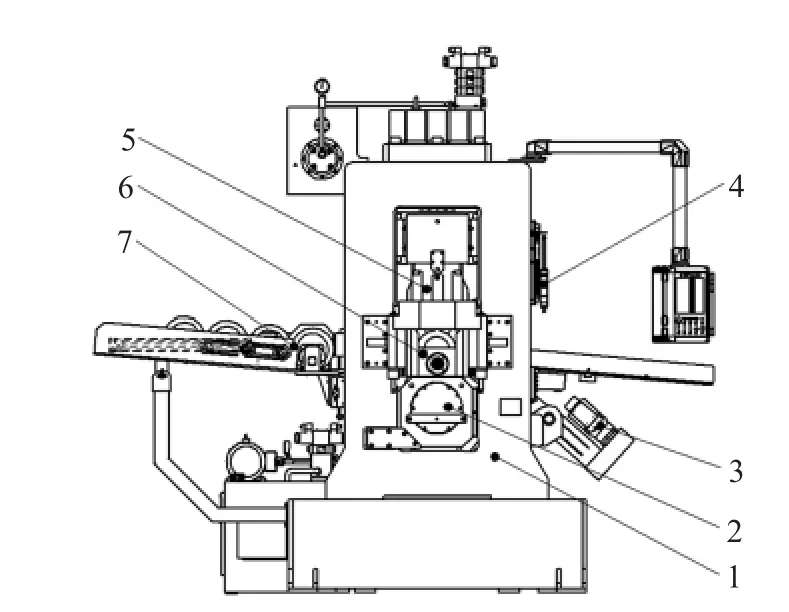

2.1 机架部件的设计

机架是冷辗机的主体部件,其他部件均安装在机架上,工作时的辗压力、辗压力矩也由其承受,其结构形状、尺寸大小是否合理直接影响整个机床的结构刚性、制造成本、装配工艺等,对机床的加工精度,可靠性起决定作用[4]。本设计机架采用双幅闭式结构,材质为ZG35,立柱截面形状为矩形,见图3。

图3 机架的设计结构

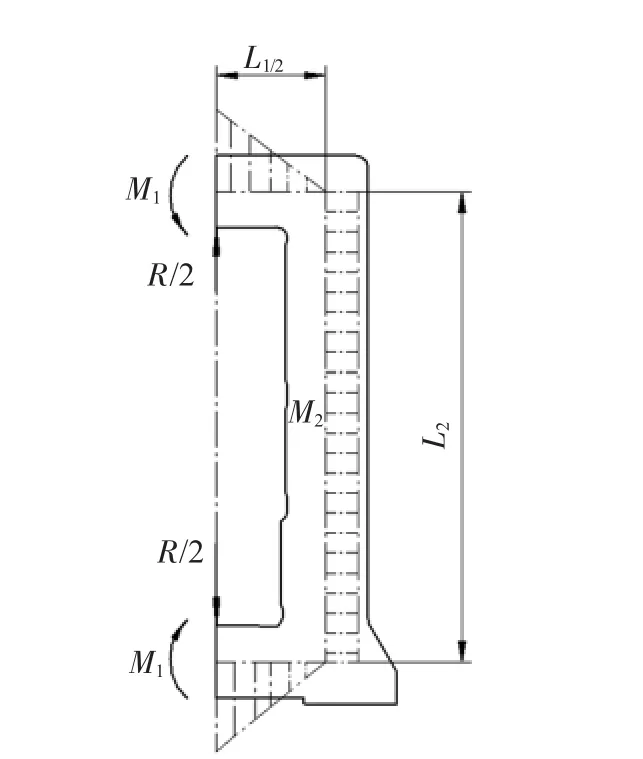

结合冷辗工艺对机架进行静力学分析,其架骨的静力图形如图4 所示。

图4 机架架骨的静力分布

根据图4 关系,架骨所受弯矩M1与M2的表示关系为:

式中:M1——横梁中部截面弯矩,kN/m;M2——立柱上的弯矩,kN/m;R——辗压力,kN;L1——横梁中性线长度,m;L2——立柱中性线长度,m;I1——横梁惯性矩,m4;I2——立柱惯性矩,m4。

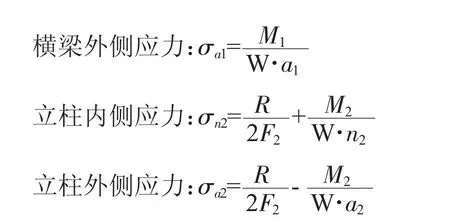

由此,可以得出横梁与立柱内外侧的应力,分别表示为σn1,σa1,σn2,及σa2。

式中:Wn1、Wa1——横梁内侧、外侧的端面系数;Wn2、Wa2——立柱内侧、外侧的端面系数;F2——立柱端面积,m2。

经过计算,本设计中横梁内侧为压应力21MPa,横梁外侧为拉应力23MPa,立柱内侧为拉应力11MPa,立柱外侧为拉应力6MPa。

根据机架所受应力得出机架横梁中部的变形量可表示为f:

式中:f1——由弯矩产生的横梁弯曲变形,m;f2——由切力产生的横梁弯曲变形,m;f3——由拉力产生的立柱拉伸变形,m;E——材料弹性模量,GPa;G——材料剪切弹性模量,GPa。

经过计算,本设计中辗压力1600kN 时横梁中部最大变形0.05mm。

将机架理论模型带入有限元仿真中,在设定边界条件后,得出应力及变形量云图,如图5(a)、(b)所示。

由图5 所示,横梁内角处有应力集中,故该处应尽量采用大圆角过渡。最大变形值为0.08mm,采用有限元得出的应力分布与变形量范围与计算数值大致相符。

2.2 主轴部件的设计

辗轮安装在主轴上,其承受辗压力、驱动力矩的作用,须具有大的承载能力,在结构上还要保证辗轮的更换要便利,设计结构如图6 所示。

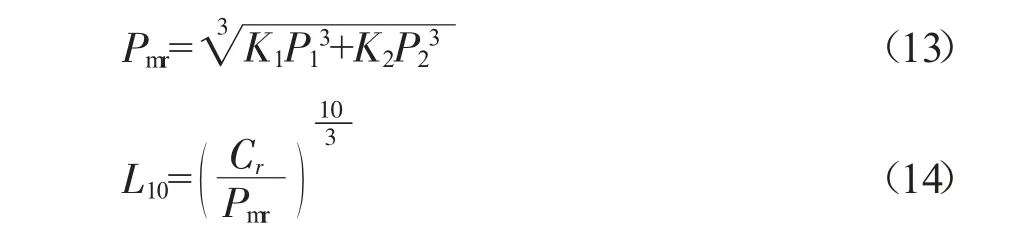

主轴右端由一套四列圆锥滚子轴承382040(Cr=1760kn Cr0=4200kn)做径向和轴向支撑,左端由一套四列圆柱滚子 FC3450170(Cr=1070kn Cr0=2080kn)轴承做径向支撑。辗轮由一个锥套过渡,与主轴形成锥面过盈配合以传递驱动扭矩,辗轮装配时可用液压加力器压入。主轴中部有油道通往配合锥面,当需要拆卸辗轮时只需往油道中注入高压油即可。冷辗机工作中主轴轴承的使用寿命是主要指标,须进行寿命计算。

图5 机架的有限元仿真分析

辗压力主要以径向方向施加给轴承,轴向力很小,计算时可忽略不计。工作时最大辗压力时间约占45%,1/2 辗压力工作时间约占45%,辅助时间约占10%。平均工作转速140 转/min。冷辗机加工不同型号的套圈辗压力大小差别很大,应取中等偏大进行计算,这里取1000kN,则单侧轴承承受500kN。左侧的四列圆柱滚子轴承承载能力较弱,这里仅对其进行计算。

图6 主轴设计结构示意图

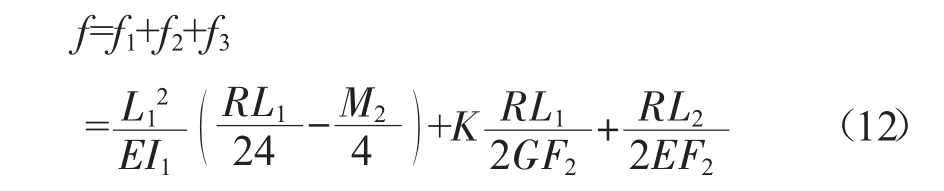

平均当量动负荷、额定寿命分别用Pmr、L10表示。

以普通轴承钢的参数进行计算,得出Pmr=400kN;L10=26.6×106转。若主轴的转速为140r/min,则该轴承的使用寿命可以达到3160h。若使用优质轴承钢则该轴承使用寿命可以得到延长。

2.3 芯轴部件的设计

芯轴既要完成插拔动作、还要在进给方向保持平稳移动,可以布置的空间尺寸又非常狭小,故须设计得非常紧凑。根据这一特性,将其结构设计如图7所示。

芯轴装在右侧的芯棍轴套内由拉钉紧固,芯棍轴套由两套深沟球轴承、一套推力球轴承支撑装在右侧的轴承座2 内,轴承座2 由活塞杆推拉、在一对滚动导轨引导下做插拔移动(在图中是左右移动),左侧芯棍套结构雷同,将左侧芯棍套的轴线与右侧芯棍套轴线调整至重合,插拔移动即可将芯棍两端牢固支撑。两侧轴承座均安装在垂直布置的滚动导轨上即可完成垂直方向的进给运动。

2.4 冷辗机技术参数

根据上述设计的部件结构,现阶段已完成了冷辗机的实体测试,根据其规格将该型号的冷辗机型号标定为LN300,其主要技术参数见表1。

3 结论

根据现阶段中大型冷辗机的技术特征,设计出型号为LN300 的大型冷辗机。

图7 芯轴设计结构示意图

针对LN300 冷辗机的特征,建立其在工艺生产中辗压力机驱动力的计算模型,根据相关参数计算,其最大辗力可达1600kN,驱动扭矩为4500N·m,电功率为55kW。

分别对冷辗机的主要部件机架、主轴、芯轴进行设计。通过建立理论模型,得出机体横梁与立柱的内外侧应力分别为21MPa、23MPa、11MPa 及6MPa,以此得出横梁中部拥有最大变形量为0.05mm。通过计算量动负荷及额定寿命,得出普通钢制主轴的使用寿命可达到3160h。与此同时对芯轴的结构进行了详尽描述。

总结给出LN300 的技术参数,为大型轴承的制作及加工提供了必要的技术参考。