HVAF 喷涂La2O3 改性WC-20Cr3C2-11NiMo 涂层的耐磨耐蚀性能

张凯 ,刘伟 ,张磊 ,赵坚 ,伏利 ,陈小明 ,

(1. 水利部产品质量标准研究所 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012;2. 水利部杭州机械设计研究所 水利机械及其再制造技术浙江省工程实验室,杭州 310012;3. 北京科技大学 新金属材料国家重点实验室,北京 100083)

在水利工程、海洋开发、石油化工、航空航天等领域,因为机械装备服役的环境异常恶劣,会承受磨损、腐蚀、气蚀和冲蚀等一系列多重伤害,每年因维修和更新装备所耗费的经济和时间成本数以亿计,同时造成的环境污染伤害更是不可估量[1-5]。因磨损和腐蚀等伤害一般都作用在零件的表面,所以提升零件表面的耐磨、耐蚀等性能成为解决零件服役寿命短、维护成本高和环境污染等问题行之有效的方法。

超高速热喷涂WC 复合涂层技术是目前工业上常用的提升表面耐磨耐蚀性能的表面技术之一。相比于等离子热喷涂和超高速氧燃料火焰喷涂(HVOF),大气超音速火焰喷涂(HVAF)具有更低焰流温度更低的成本和更高的效率,并且WC 因高温氧化和脱碳的程度会更低[6-7]。伏利等[8]研究对比了HVOF 与HVAF 喷涂WC-10Co4Cr 涂层的物相组成和微观组织结构,测试了两者的抗冲蚀性能,结果表明HVAF 喷涂涂层W2C衍射峰较弱,韧性和强度更大,抗冲蚀性能更优异。LIU 等[9]研究了HVOF 和HVAF 喷涂WC-10Co4Cr 涂层的磨损和腐蚀性能的差异,结果表明两种涂层都有均匀致密的结构,HVAF 喷涂涂层有更少的脱碳,较低的孔隙率(0.74%),较高的显微硬度(1 162 HV0.3),更优异的滑动耐磨性能和电化学腐蚀性能。采用HVAF 技术喷涂WC 系列粉末,获得更低氧化和脱碳程度的WC 涂层,并对该涂层耐磨耐蚀性能的研究已有报道。另外,稀土元素因为独有的电子结构和化学性质,通常作为热喷涂涂层的改良剂,在改善涂层的微观组织结构和性能,提高涂层的耐磨性和耐蚀性等方面具有显著的作用,目前已经取得了一定的研究成果和经济效益[10-13]。路阳[14]采用超音速等离子喷涂制备Ce 改性Cu14AlX 涂层,研究涂层的组织和摩擦性能影响,结果表明Ce 的加入可以细化Cu14AlX 喷涂层组织,使得Fe 元素和K 相增多且分布更加均匀,提高了喷涂层的耐磨性,并且磨损机制从黏着磨损转变成磨粒磨损。MATSUMOTO 等[15]研究了等离子喷涂ZrO2-Y2O3-La2O3涂层的热导率和相稳定性,结果表明La2O3作为稳定剂对稳定涂层的高温相和改善低热导率效果显著,并且涂层致密性得到进一步提升。学者们利用HVAF 技术具有更低焰流温度的特点,制备被氧化更少的WC 涂层,利用稀土元素改性WC 涂层组织和性能,制备组织均匀、孔隙率低和硬度高的WC 涂层,在黄河和长江流域的水泵和水轮机上抗磨蚀应用广泛[16-20]。但是,目前WC 涂层的耐气蚀性能限制了工件的使用年限,一般2~4 年左右就需要翻修,并且Co 基和Ni 基系WC 涂层成本也较高。此外对于同时具备高水平的耐磨性、耐海水腐蚀性和耐海水气蚀性多功能WC 复合涂层的研究还鲜有报道。该多功能涂层在淡水和海水服役的水泵、水轮机、船舶螺旋桨叶和活塞杆上等都有很大的应用潜力和效益。本文通过HVAF 技术制备WC-20Cr3C2-11NiMo耐磨耐蚀涂层,在此基础上,通过掺杂稀土氧化物La2O3,研究La2O3对WC-20Cr3C2-11NiMo 涂层性能的影响,从而在降低成本的同时,获得具备高耐磨损、耐海水腐蚀和耐海水气蚀的多功能复合WC 涂层。

1 实验

1.1 样品制备

实验喷涂粉末为WC-20Cr3C2-11NiMo,其粒度为10~30 μm,松装密度为3.97 g/cm3,流速为23 s/50 g。La2O3的粉末纯度为99.9%,质量分数为1%。La2O3粉末和WC-20Cr3C2-11NiMo 粉末在三维运动混合机里混合16 h,使粉末混合均匀,制成大气超音速热喷涂粉末,同时制备未掺杂 La2O3的 WC-20Cr3C2-11NiMo 粉末做对比样。基体材料采用水利装备常用的0Cr13Ni5Mo 不锈钢。显微硬度、孔隙率和电化学腐蚀实验试样尺寸为10 mm×10 mm×5 mm,滑动摩擦磨损实验试样尺寸为Φ25 mm,超声波气蚀实验试样尺寸为Φ20 mm,试样厚度均为5 mm,采用电火花线切割切割试样。

表1 大气超音速火焰喷涂(HVAF)工艺参数Table 1 Process parameters of high velocity air-fuel spraying (HVAF)

1.2 实验方法

大气超音速火焰喷涂采用美国Kermetico 公司生产的AcuKote-HVAF 设备,使用喷枪型号为AK07,燃料气体为丙烷,喷涂前使用24 目的白刚玉对基体试样表面进行喷砂粗化处理,处理过的基体表面粗糙度Ra 大于9,具体喷涂工艺参数如表1 所列,涂层厚度达到250 μm。

显微硬度计采用型号为HXD-1000TMC/LCD 的金刚石维氏硬度计,试验力为1.961 N,保荷时间10 s,通过读数显微镜测量出压痕尺寸,从而得到涂层硬度数值,在涂层截面方向依次测量5 次,结果取平均值。孔隙率测量采用型号KMM-500E 金相显微镜测量,在涂层截面上选择5 块区域测量,结果取平均值。摩擦磨损试验在HT-1000 型摩擦磨损机上进行,载荷500 g,每45 min 称量一次,总计180 min,电机频率20 Hz,摩擦半径5 mm,通过涂层磨损量和表面形貌来判断涂层的耐磨性能。 电化学工作站采用型号为RST5200的设备,电解质溶液为饱和NaCl 溶液,测试参数:扫描速率0.000 5 V/s,采样间隔0.000 1 V,电极面积1 cm2,电流量程0.000 1 A,曲线样点数为2 001,测试得出样品涂层的Tafel 曲线,并比较不同涂层的自腐蚀电流和自腐蚀电位。超声波气蚀实验在X0-1200试验机上进行,试样所处环境为模拟海水质量分数为3.5%的NaCl 溶液,温度25 ℃,超声波发生器功率1 200 W,频率20 kHz,振幅0~20 μm,每2 h 将试样取出,用无水乙醇超声波清洗干净并吹干,用天平称量,测量4 次,共计8 h,通过试样的质量损失和气蚀表面形貌来分析涂层的抗气蚀能力。涂层表面形貌采用型号SUPRATM55 的扫描电子显微镜(SEM)和自带的能谱仪(EDS)进行分析。

2 结果与讨论

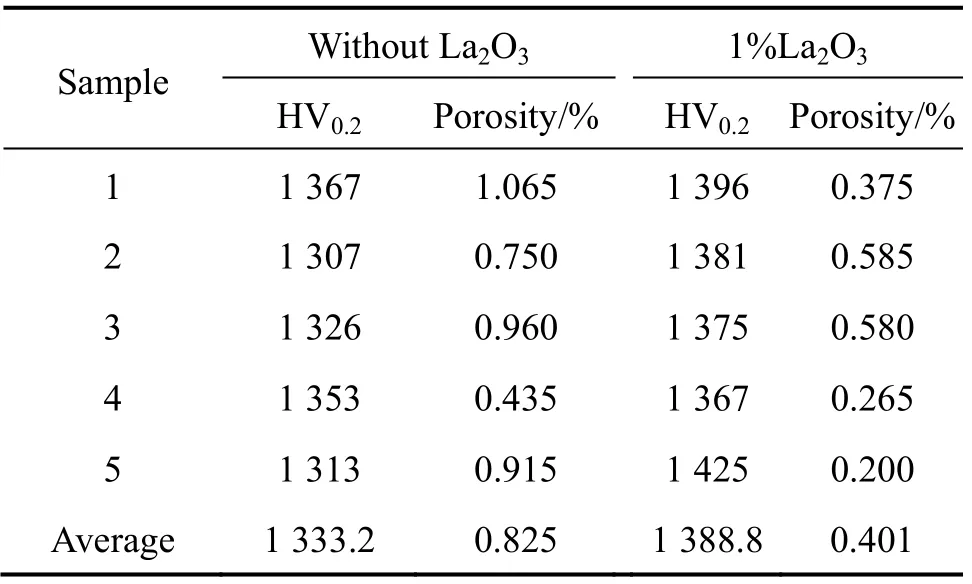

2.1 显微硬度与孔隙率

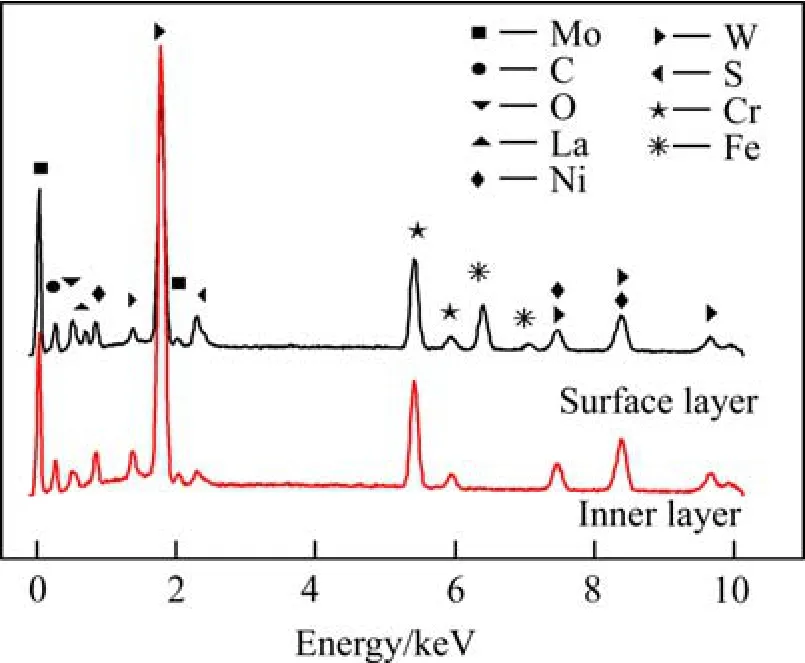

La2O3粉末对WC-20Cr3C2-11NiMo 涂层显微硬度和孔隙率影响如表2 所列。从表 2 中可以看出WC-20Cr3C2-11NiMo 涂层显微硬度在1 300~1 425 HV0.2范围内,经1%La2O3改性后的WC-20Cr3C2-11NiMo 涂层显微硬度提升约4%。从表2 中可以看出2 种涂层的平均孔隙率都在1%以下,处于喷涂WC 系涂层领域高水平范围,经La2O3改性后的涂层平均孔隙率降低48.6%,改性作用明显,对涂层的致密性提升很大。推断其原因可能是稀土元素与杂质元素反应生成高熔点化合物,上浮成熔渣排出,净化涂层组织,同时稀土元素能提高熔池合金流动性,促使反应生成的气体逸出,减少结构疏松、气孔较多等缺陷。涂层不同深度位置的EDS 元素分析谱图如图1 所示,从图1 中可知,涂层表层面含有少量的La、S 和Fe 元素,涂层内层面已测试不出La 和Fe 元素,并且C、 O 和S 的波峰强度比涂层表层面中要弱。由此可推测以上元素可能相互之间反应,生成某些化合物上浮到涂层表面,或者某些气体在喷涂过程中逸出。

表2 涂层显微硬度和孔隙率Table 2 Micro-hardness and porosity of coatings

图1 1%La2O3 涂层表层面和内层面EDS 图Fig.1 EDS diagram of surface layer and inner layer of 1%La2O3 coating

2.2 摩擦磨损性能

图2 2 种涂层磨损质量损失随摩擦时间变化图Fig.2 Variation of mass loss of two coatings with friction time

图3 2 种涂层摩擦因数随摩擦时间变化图Fig.3 Variation of friction coefficient of two coatings with friction time

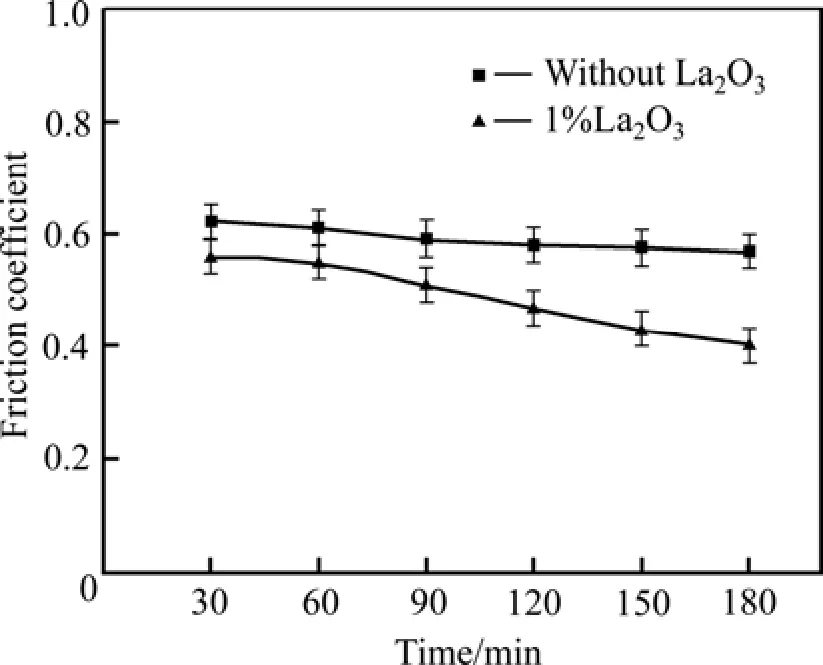

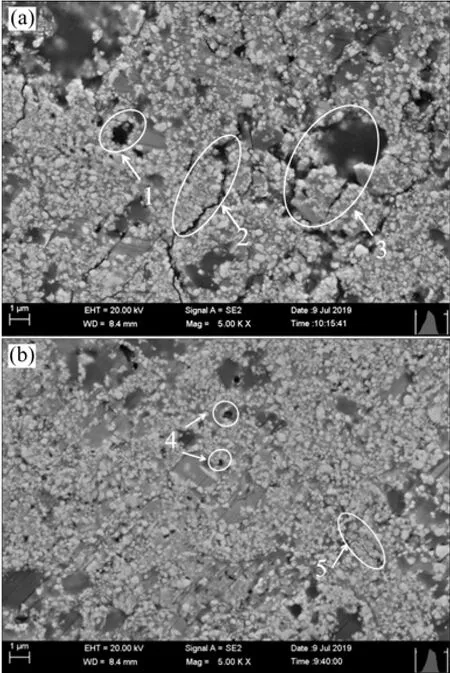

2 种涂层的摩擦磨损质量损失规律如图2 所示。由图可知,未经La2O3改性的涂层质量损失比经La2O3改性的涂层高。并随时间增加,未经La2O3改性的涂层质量损失速率迅速增大,与经La2O3改性的涂层质量损失的差距越来越大,摩擦磨损3 h 时,经La2O3改性的涂层质量损失比未经La2O3改性的涂层质量损失小33%。证明添加质量分数1%的La2O3对WC-20Cr3C2-11NiMo 涂层的耐磨损性能提升明显,并且随时间增加,提升效果更明显。2 种涂层的摩擦因数随磨损时间的变化规律如图3 所示,每隔30 min 记录一次稳定的摩擦因数,从图3 中可以看出,摩擦因数随时间的增加而减小,3 h 后,未经La2O3改性的涂层摩擦因数维持在0.57 左右,经La2O3改性的涂层摩擦因数维持在0.402 左右。可以看出1%La2O3可以有效降低WC-20Cr3C2-11NiMo 涂层的摩擦因数,降低幅度约30%,从而提升了涂层的耐磨损性能。图4 所示为2种涂层的摩擦磨损形貌,其中图4(a)中,如位置1 和2 处所示,涂层表面出现较小点蚀凹坑,并且呈现裂纹扩展引起的小颗粒剥落现象,是典型的表面疲劳磨损。另外如图4(a)位置3 处所示,涂层表面呈现大凹坑,在凹坑的周围出现较多、较大裂纹,并且表面有犁削作用痕迹,呈现出典型的磨粒磨损,硬质相颗粒在摩擦过程中因为犁削作用被强行剥落,强力使剥落产生的凹坑边缘发生断裂。所以该涂层的磨损主要是严重的磨粒磨损和表面疲劳磨损,磨损量较大。从图4(b)中可以看出,涂层表面凹坑较小、较少,表面发现细微裂纹扩展现象,并且出现小点蚀凹坑和小颗粒剥落,如图4(b)位置4 和5 处所示,未见大面积大颗粒脆性剥落现象,所以图4(b)涂层的磨损主要表现为表面疲劳磨损与轻微的磨粒磨损,磨损量较小。造成以上现象的可能原因如下:1) La2O3偏聚在晶界,强化了晶界,并且晶界附近位错的移动性较强,晶粒之间的滑移传递更轻松,有利于促进摩擦过程中表面微裂纹顶部的应力松弛,增加裂纹扩展的阻力,从而减轻磨损。2) La2O3具有六方层状结构,具有良好的润滑作用,并且其化学性能在高温下稳定,可降低摩擦副与涂层的摩擦因数和相互磨损。3) La2O3使得WC-20Cr3C2-11NiMo 涂层杂质减少,表面凹凸峰和孔洞减少,孔隙率降低,致密性提高,从而降低了微观粒子的平均承受摩擦力和摩擦因数。

图4 2 种涂层摩擦磨损后的表面形貌Fig.4 Surface morphologies of the two coatings after friction and wear

2.3 耐腐蚀性能

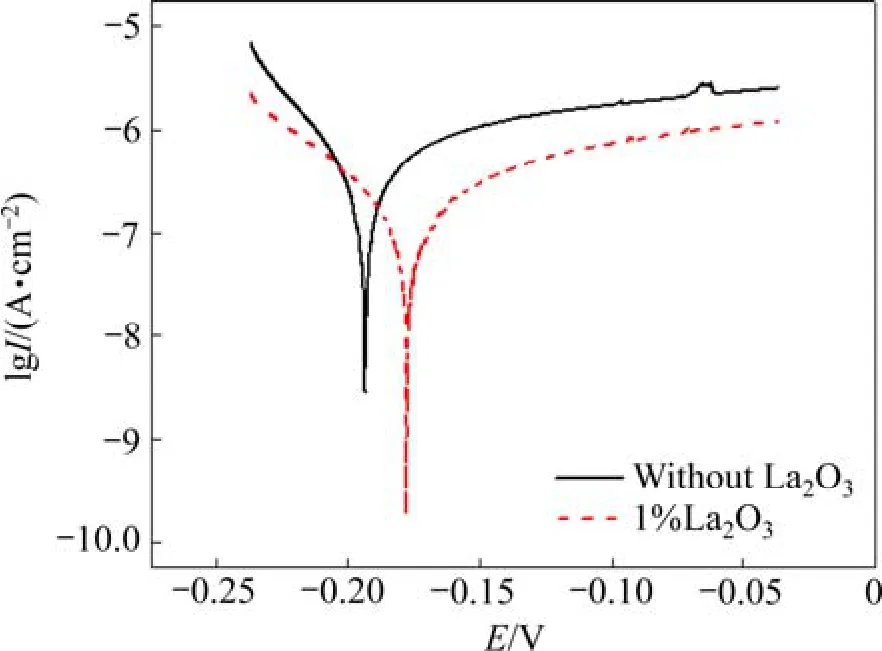

图5 所示为WC-20Cr3C2-11NiMo 涂层与经1%La2O3改性的WC-20Cr3C2-11NiMo 涂层的饱和NaCl溶液中电化学腐蚀极化塔菲尔曲线图。从图5 中可以看出,经1%La2O3改性的涂层的自腐蚀电流密度更小,说明涂层腐蚀速率更小,自腐蚀电位向右移,说明经1%La2O3改性的涂层更难被腐蚀,因此经1%La2O3改性的WC-20Cr3C2-11NiMo 涂层在NaCl 溶液的耐腐蚀性能更好,证明 La2O3能明显提升 WC-20Cr3C2-11NiMo 涂层的耐腐蚀性。

图5 2 种涂层的Tafel 曲线Fig.5 Tafel curves of the two coatings

2.4 耐海水气蚀性能

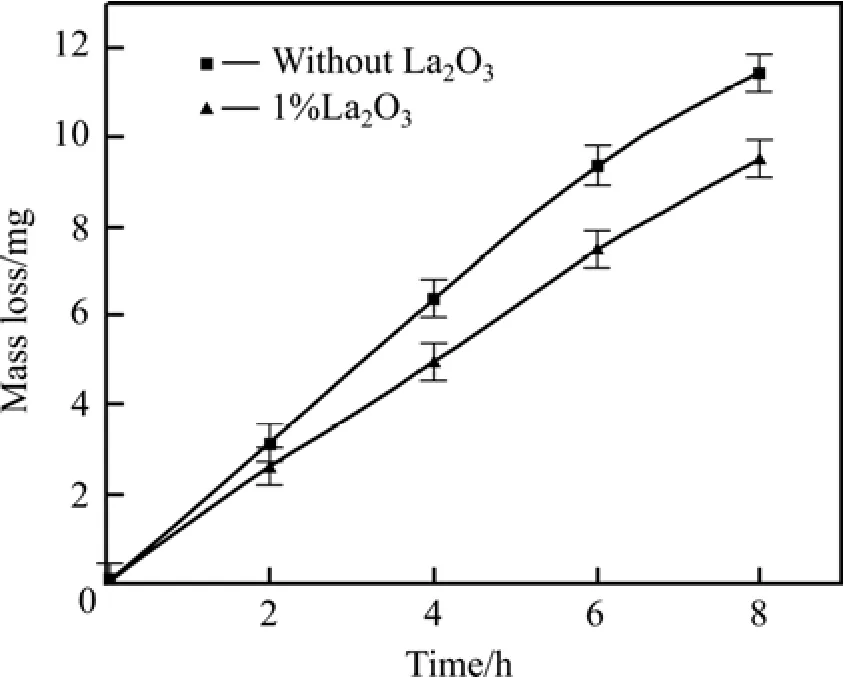

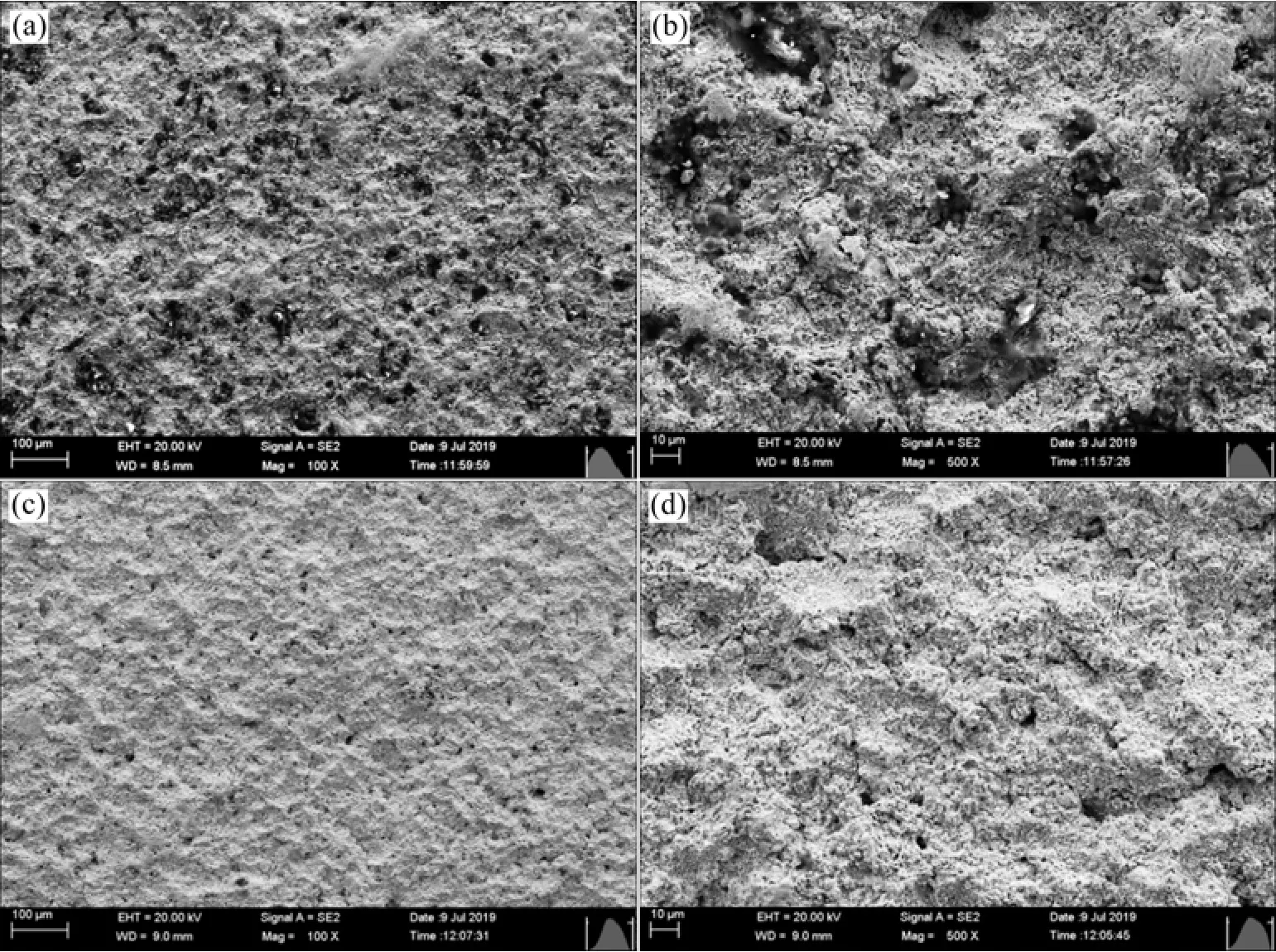

图6所示为涂层气蚀质量损失与气蚀时间的关系曲线。由图6 可知,随时间增加,2 种涂层的质量损失增加,并且8 h 气蚀实验后,经La2O3改性涂层的质量损失明显少于未经La2O3改性的涂层,质量损失减少约20%,证明La2O3可改善WC-20Cr3C2-11NiMo涂层的抗气蚀性能。图7 所示为2 种涂层的气蚀表面形貌。从图7(a)可知,未经La2O3改性的涂层经过8 h气蚀试验后,表面平整度破坏严重,由于侵蚀造成的凹凸起伏程度高,形成的坑洞大且多。由图7(b)可更清楚的看出,气蚀造成涂层表面局部的脉冲式塑性变形以及坑洞边缘形成的由于力学冲击引起的坑唇,因此可推断涂层气蚀破坏机制主要是流体冲击波侵蚀。从图7(c)可看出,经La2O3改性的涂层经过8 h 气蚀试验后,表面平整度破坏程度比图7(a)更轻,表面坑洞更少、更小。由图7(d)可看出,坑洞边缘同样形成由于力学冲击引起的坑唇,以及表面局部的脉冲式塑性变形,所以气蚀破坏机制主要是流体冲击波侵蚀,但是很明显坑唇和塑性变形比图7(b)中的更小,更浅。这佐证了未改性的涂层质量损失高于经La2O3改性涂层质量损失的原因。

图6 2 种涂层气蚀失重随时间变化曲线Fig.6 Time-dependent curves of cavitation loss of two coatings

另一方面,从电化学实验可以得到经La2O3改性的涂层被饱和NaCl 溶液腐蚀更难,并且腐蚀速率更低,而样品气蚀的环境是模拟海水环境,涂层气蚀是海水腐蚀和高压高频冲击波共同作用的结果。所以从腐蚀角度来说,因为改性后涂层的抗腐蚀能力提高,使得涂层的气蚀性能提升。从材料力学破坏角度来说,经La2O3改性过的涂层在高频高压冲击波作用下,材料抵抗永久变形和冲击破坏的能力更强,表现为涂层表面的塑性变形更小,侵蚀和剥落更少,说明改性后涂层的强度和韧性均得到明显的提高。

3 结论

1) 1%La2O3改性WC-20Cr3C2-11NiMo 涂层可提高基体显微硬度,明显降低涂层孔隙率至48.6%,涂层微裂纹、孔洞等缺陷得到显著改善。

2) 1%La2O3可进一步提升WC-20Cr3C2-11NiMo涂层的摩擦磨损性能,经1%La2O3改性过的WC-20Cr3C2-11NiMo 涂层磨损量减少33%,同时摩擦因数明显降低,主要是表面疲劳磨损,而未改性涂层在摩擦磨损中是严重的磨粒磨损和表面疲劳磨损。

图7 两种涂层气蚀表面形貌Fig.7 Surface morphologies of the two coatings

3) La2O3能够明显提升WC-20Cr3C2-11NiMo 涂层在NaCl 溶液中的电化学腐蚀性能,涂层自腐蚀电位右移,更难被腐蚀,自腐蚀电流变小,腐蚀速率更低。

4) La2O3能够明显提升WC-20Cr3C2-11NiMo 涂层的抗海水气蚀性能,涂层的强度和韧性均有明显的提升,涂层气蚀质量损失率明显降低,表面侵蚀明显减少,表面形变明显改善,涂层气蚀破坏机制主要是流体冲击波侵蚀。