摩阻扭矩装置钻柱稳定性分析及可视化应用*

吴泽兵 张文超 黄海 周珂飞 赵海超 郑维新

(西安石油大学机械工程学院)

0 引 言

我国石油开采经过探索合作、借鉴评价和规模建产等多个阶段的快速发展,在2015年产量已经突破2亿t进入黄金时期[1],在国际油价动荡的今天,国内石油迈入“增储上产、降本、安全、增效”的关键时刻[2]。水平井因其高效的采油优势和安全稳定的增产收益成为各大油气企业的主要钻井目标[3]。然而,现有的水平井为了减小钻进中的摩擦损耗,钻具安装工艺通常采用倒装钻具,即将钻铤放置在水平井的竖直段和造斜段来提供更大的钻压,水平段则多用钻杆来传递钻压[4]。先进的定向井技术中通常采用柔性钻柱进行作业,因此水平井段的细长钻杆将会受到很大的钻压作用,钻柱是否稳定直接决定了定向井钻井的成败[5]。实际钻井中如果不能很好地调整钻井参数保证钻柱稳定,将会使钻柱系统与井壁间摩阻扭矩过大,而不稳定的钻柱系统会产生严重的屈曲行为,剧烈接触下的钻柱屈曲甚至会导致钻柱“锁死”,加重钻柱在剧烈震动下的磨损,在这种疲劳累积工况下极易发生钻具失效,造成卡钻等钻井事故[6]。因此,有必要对水平井段钻柱的屈曲问题进行研究。

目前,国内外学者在钻柱摩阻扭矩方面的研究系统性不够全面,并不能完全准确反映出钻柱系统的动力学特性[7-10]。因此吴泽兵等[11]在国内外学者的研究基础上,根据相似理论开发设计了一套室内试验的钻柱摩阻扭矩测试装置,该装置可以模拟比较真实的钻井工况,通过多种传感器对钻井参数进行采集测量,分析不同钻井参数对钻柱摩阻扭矩的影响,将研究结果转换到真实钻井作业,从而指导并改善现有的钻井工艺。

本文针对现有的摩阻扭矩试验装置,基于动力学软件ADAMS,以水平井段钻柱为研究对象,建立了与真实试验装置具有一致钻井参数的水平井段钻柱-井壁动态非线性接触模型,对装置中的关键参数——钻压进行仿真分析,明确装置在不同钻压下钻柱的工作行为与各方向上的偏移量,以得到临界预警钻压。该钻压作为装置在开展试验中的“红线”钻压,以期提高钻柱摩阻扭矩装置的试验效率,避免装置水平段钻柱因钻压过大而发生屈曲,进而导致设备损坏,有利于装置深层次开展钻柱摩阻扭矩等相关研究,为钻井优化设计提供技术支持与参考。

1 模型建立

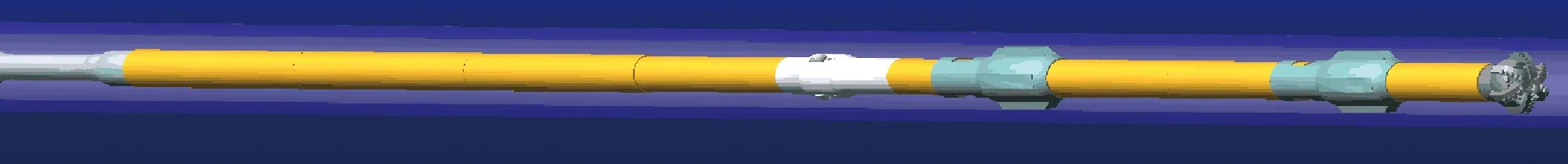

为了更好地分析水平井段钻柱在不同钻压下的工作行为,基于相似理论,借助Creo 4.0平台,根据装置设计尺寸,建立了与钻柱摩阻扭矩试验装置具有一致参数的底部钻具组合模型,包括外径为30.0 mm的PDC钻头,外径14.0 mm、内径12.0 mm的钻杆,旋转导向,刚性扶正器,指向钻头式的旋转导向系统,钻铤和转换接头等,建立模型后并完成装配,如图1所示。

图1 底部钻具组合装配模型Fig.1 Assembly model of bottom hole assembly

PDC钻头具有切削齿高性能输出、工作面稳定以及制造工艺相对成熟等特点,可作为水平井底部钻具组合的首选钻头[12],其模型如图2所示。

图2 PDC钻头模型Fig.2 PDC bit model

2 钻具屈曲ADAMS仿真及可视化

2.1 水平井段钻柱-井壁模型

钻柱在不发生屈曲、振动和涡动的情况下处于稳定状态,稳态钻柱在井眼内任意位置满足力平衡理论。本文在ADAMS中完成单元划分、选择节点及钻柱柔性体模型,并创建与刚性体-井壁的连接,然后添加驱动、边界条件和载荷进行动力学分析。根据转子-轴承系统动力学理论[13]可将水平段的钻柱简化成质量均匀连续分布的转轴,转轴的几何中心沿s方向,如图3所示。

图3 水平段钻柱微元Fig.3 Drill string element in horizontal section

对仿真模型做如下假设[14]:①井眼为圆形的刚性壁面,井壁尺寸不发生变化;②不考虑钻井液的压差效应以及内外阻尼的影响;③忽略环境温度等因素的影响。

钻柱的运动微分方程如下[15]:

(1)

式中:E为弹性模量,MPa;I为截面惯性矩,m4;m为单位长度质量,kg;mr2为质量惯性矩,kg·m2;r为回转半径,m;P为平均轴向力,N;K为自转速度,r/min。

模型建立时,对于钻柱内径、外径和长度等具有单位长度的物理量,根据几何相似原理设计得到摩阻扭矩试验装置具体参数,其中钻柱内径12.0 mm,外径14.0 mm;井筒内径31.0 mm,外径40.0 mm;转速57.6~312.0 r/min,钻压8.35~36.74 N,水平井竖直段高度3.0 m,弯曲段曲率半径1.5 m,水平段长度8.0 m。

钻柱摩阻扭矩试验装置的材料应与实际钻井选用的材料具有相同或相似的应力-应变特性,这样才能将钻柱的运动和受力状态通过试验完整、准确、真实地反映出来,根据物理相似设置材料参数后,在ADAMS中建立如图4所示的水平井段钻柱-井壁动态非线性接触模型。

图4 水平井段钻柱-井壁动态非线性接触模型Fig.4 Dynamic nonlinear contact model for horizontal section drilling string and wellbore

2.2 钻柱动态仿真分析

动态分析即研究钻柱在轴向钻压和转速联合作用下的水平井段钻柱-井壁工作行为和稳定性形态。本文根据实验室摩阻扭矩测试装置设计的试验参数,在ADAMS中建立水平井段钻柱-井壁动态非线性接触模型,调节试验转速至最大值312 r/min,初始钻压8 N,步长为1,然后匀速、缓慢增加钻压,根据不同钻压下钻柱的工作行为,实时观察钻柱稳定性状态。为了记录测点在坐标轴中各方向的偏移量。将水平井段钻柱均分为8个测点,如图5所示。完成不同钻压下测点的偏移量测定,并结合井下钻柱的工作行为与在井眼中的轨迹,分析得到钻柱发生不同屈曲时的临界钻压。

图5 钻柱测点分布Fig.5 Distribution of drill string measuring points

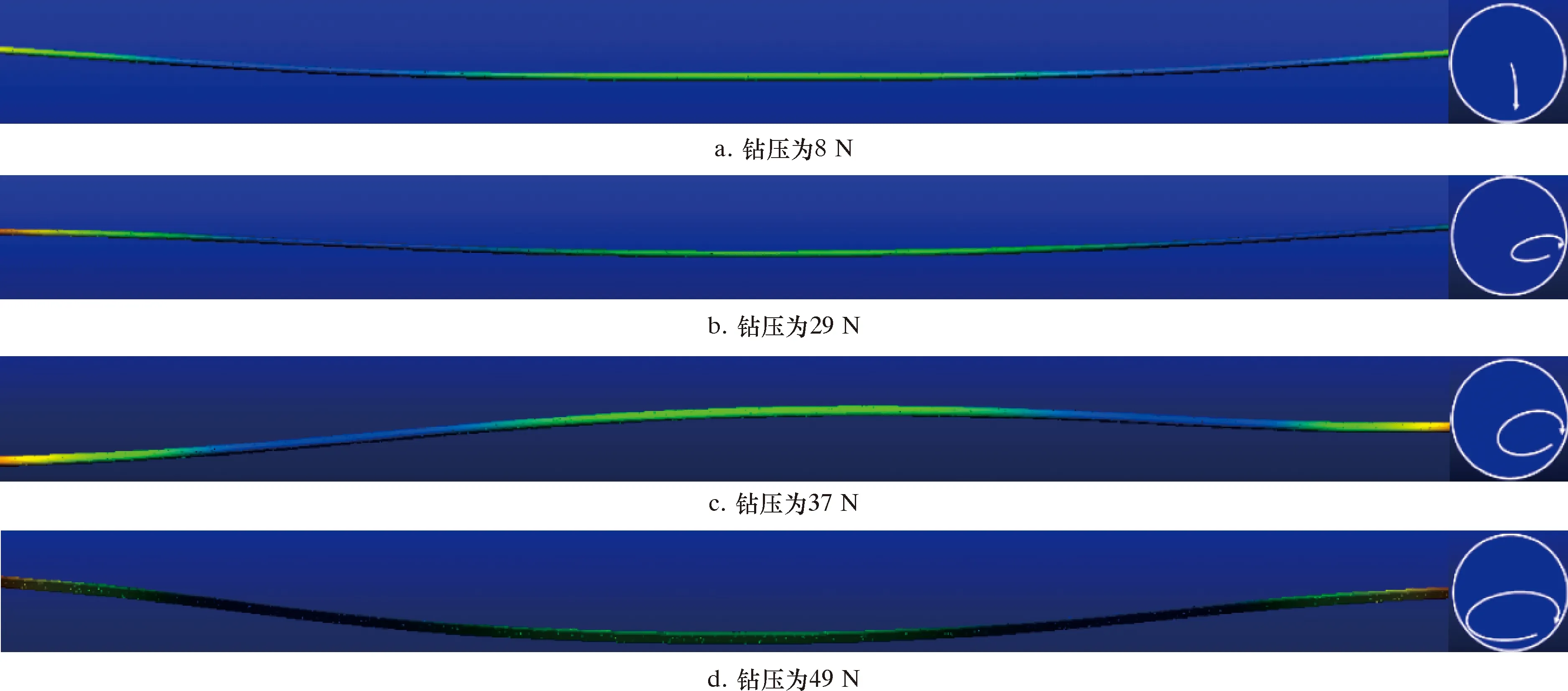

为了更好地表述钻柱在井筒中的运动形态,提取了钻柱在不同钻压下的钻柱形态和钻柱轴线在井眼中的轨迹,得到钻柱屈曲演化过程[16]。纵观整个动态钻压加载过程中钻柱的变形,结合各测点在坐标系中的偏移量(见图6和图7),由图6和图7可以看出钻柱屈曲是一个发展过程。初始时刻钻柱系统在井壁中的位置如图8a所示,钻压逐渐增大至13 N过程中,钻柱系统稳定性良好,仅发生轻微弯曲,Y方向有1.4 mm的微小偏移量,Z方向偏移0.4 mm,钻柱的运动状态整体表现稳定,表明该钻压下的钻柱处于非失稳状态。

图6 Z坐标轴上测点的偏移量Fig.6 The offset of the measuring point on the Z coordinate axis

图7 Y坐标轴上测点的偏移量Fig.7 The offset of the measuring point on the Y coordinate axis

钻压缓慢、匀速增大至29 N过程中,可以看出钻柱在两个方向上的偏移量较为稳定,水平段钻柱因为自重和摩阻等表现为钻柱抵抗重力在摩擦力与钻压作用下沿井壁缓慢“上爬”,局部钻柱伴随有幅值较小的横向振动趋势,钻柱其他位置测点多表现为微小偏移量(见图8b),并未发生屈曲现象,表明该钻压下钻柱近钻头端稳定性良好。

随着钻压逐步增至37 N,Y方向上偏移量激增6.15 mm,钻柱出现正向涡动,其运动形态出现了肉眼可见的垂直井壁轴线的正弦屈曲,可近似看作正弦曲线,钻柱沿井壁“上爬”冲破自重限制而越过井筒轴线(见图8c),水平段钻柱有明显正弦屈曲,并伴随一定的横向振动,稳定性进一步降低;同时,钻柱近钻头端在正弦屈曲下也出现偏移,表明该钻压下的钻柱处于正弦失稳状态过渡段。

49 N钻压下的钻柱在Y与Z方向同时出现了区别于初始钻压状态下的最大反向偏移量(见图8d),钻柱伴随着更为剧烈的震动,空间扭曲加剧,在井筒中摆动幅度变大,越靠近钻柱中段该现象愈加明显,稳定性丢失同时出现了螺旋屈曲趋势,钻柱近钻头端也出现了较明显的弯曲,表明该钻压下的钻柱处于螺旋失稳状态。

图8 不同钻压下钻柱形态与钻柱轴线在井眼中的轨迹Fig.8 The drill string shape and the trajectory of drill string axis in the borehole under different WOBs

通过分析归纳:钻压在小范围增大的过程中,钻柱虽有微小变形但整体无明显形态改变与测点偏移,仍能保持初始状态;随着钻压逐步增大,钻柱中段最先发生弯曲变形;当钻压增至一定值时,弯曲幅值达到顶峰,钻柱稳定性急剧下降,使得钻柱最先发生正弦屈曲变形,其他位置处钻柱也随着轴向钻压的增大发生了水平平面或垂直平面内的微小偏移;而当钻压持续增加,使得钻柱稳定性丢失进而发生螺旋屈曲,钻柱形态出现了大幅扭曲,在井筒中偏移明显。对于摩阻扭矩试验装置而言,当钻压大于29 N后,钻柱状态开始发生较大改变,该钻压前的变形多为在水平面附近内的小幅弯曲,钻柱系统整体稳定性较强;直至49 N钻压下钻柱稳定性完全丢失,井下状态表现为三维空间中剧烈弯曲变形,出现螺旋屈曲趋势。在整个钻进过程中钻头端偏移始终不明显,分析认为是钻柱系统在近钻头端采用了刚性扶正器和钻铤等刚性较强的辅助钻具,从而保持了钻头端在井筒中的相对稳定。

2.3 可视化

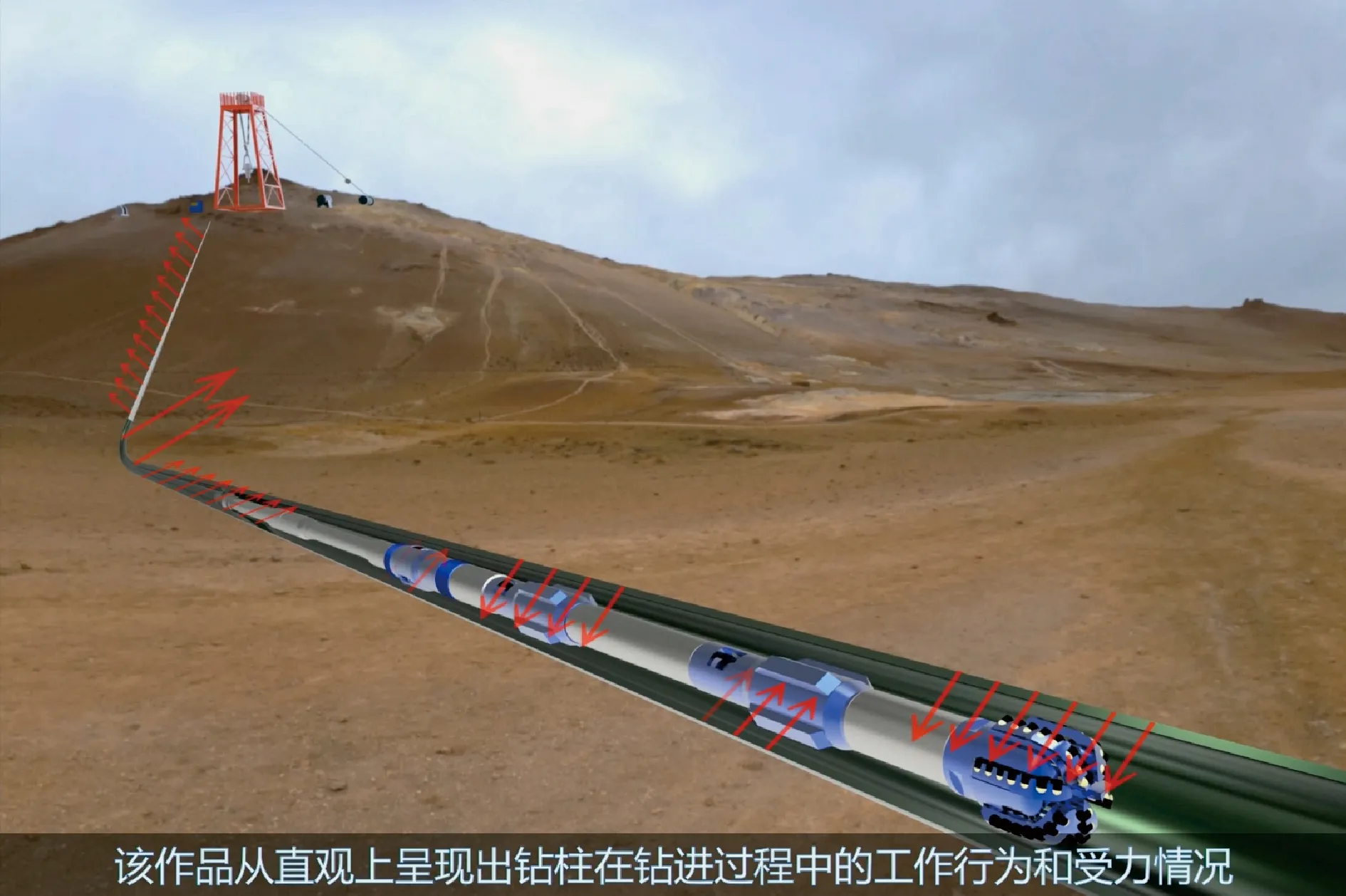

目前石油钻采中的计算机图像可视化技术已经有了较大突破。同时,以计算机为基础的三维可视化技术[17]、虚拟显示技术和多媒体技术的发展,都对引入可视化概念进行了广泛探索,并在计算机上通过加工,以多媒体的形式再现系统的动态演示过程[18]。本文借助一款互动性的光线追踪与全域光渲染软件Keyshot5.0,结合第1节底部钻具组合3D装配模型及第2节水平井段钻柱在井下的工作形态,利用系统仿真分析结果结合可视化信息技术,以钻柱在水平井钻进过程中的不可见性,对井下钻柱钻进过程进行可视化模拟。在钻进过程可视化与钻柱井下受力视频制作中,借鉴现有水平井实体模型,将底部钻具组合模型导入,经过设定还原真实的钻柱模型。

可视化视频制作过程中(见图9),通过设置材质定义、灯光位置、调节反射、光泽度、地面与环境模型采用贴图法,以期更加接近真实;并在软件中设置模型运动方向与相机特效、镜头运动方位进行运动控制,结合上文钻柱屈曲及工作行为的变化情况,用矢量箭头来代替钻柱系统与井壁的接触力,如图10所示,并添加字幕便于更好地理解井下钻柱工作行为以及该摩阻扭矩装置的应用范围和意义。

图9 可视化视频制作过程Fig.9 Visualized video production process

图10 钻柱工作行为可视化Fig.10 Visualization of drill string work behavior

可视化视频的应用可对理论知识进行更为深入的展示、分析和讨论,使试验和理论相互补充、支撑,直观地展示了底部钻具组合工作行为与受力情况。结合摩阻扭矩试验装置深入理解、解释试验现象,对理论知识的补充和解读提高了试验效率和试验收获,为相关领域研究人员对钻柱工作行为提供了更为直观的认识。

3 结 论

(1) 基于动力学软件ADAMS,结合力平衡理论,建立了与真实试验装置具有一致钻井参数的水平井段钻柱-井壁动态非线性接触模型,分析了摩阻扭矩装置在不同钻压下钻柱的稳定性,结合钻柱井下行为状态确定了临界屈曲载荷。

(2) 钻柱屈曲是随着钻压的增大逐渐形成的一个发展过程,根据不同钻压下的钻柱稳定性与测点偏移量,摩阻扭矩装置钻柱在29 N钻压后稳定性大大降低,出现非线性屈曲现象,后期试验中应避开该“红线”钻压。建议装置应在不大于29 N钻压下优先开展试验,既保证装置的安全性,又能提高钻柱摩阻扭矩装置的试验效率,对于预防钻具的疲劳失效以及确定合理的钻进参数均有一定参考价值,同时,有利于该装置后期开展钻柱摩阻扭矩更深层次的研究。

(3) 结合钻柱井下工作行为,制作底部钻具组合运动过程可视化视频,宏观展示了水平井钻井过程中底部钻具组合的运动状态和钻进过程中钻柱受力屈曲趋势的变化,较为真实地反映了钻柱的井下状态,对钻柱工作行为提供了更直观的认识。