双梯度钻井分离器设计及其分离效率的研究*

张锐尧 明瑞卿 李军 柳贡慧,3

(1.中国石油大学(北京) 2.中国石油勘探开发研究院 3.北京工业大学)

0 引 言

随着全球经济的快速发展, 能源的需求持续增加,对石油、天然气等资源的开采力度也逐渐加大[1-3]。深水油气勘探开发正成为世界石油工业的主要增长点和科技创新前沿,深水也将成为未来油气资源争夺的主战场[4-5]。虽然我国南海油气资源储量丰富,占中国油气总资源量的,但是地质环境复杂,使得开采难度增加。深水浅部地层弱胶结、易坍塌,且孔隙压力高、破裂压力低所形成的窄安全密度窗口使得井筒压力可控压力范围小[6],导致溢流与漏失频发,海水低温与地层高温的特殊温度场环境对钻井液热物性参数的影响,进一步加大了井筒压力的控制难度。

针对该技术难题,精细控压钻井、可控钻井液液面双梯度钻井以及注空心球双梯度钻井等技术应运而生[7]。虽然精细控压钻井与可控钻井液液面双梯度钻井有成功的先例,但是由于系统复杂,所需要的辅助设备多,使得钻井成本增加。可控钻井液液面双梯度钻井只能通过海底泵来调节泥线以上的密度,可调井筒压力范围有限;而注空心球双梯度钻井在前两者的基础上,设备得到了极大的简化,使得钻井成本大大减少,但是目前该技术遇到的技术瓶颈就是分离器的效率太低,使得大部分空心球无法从钻柱内进入到分离器的上部环空,而是直接进入下部钻柱后经钻头返回到下部环空,从而使上部环空密度高,而下部环空密度低,反而导致上部井段发生漏失、下部井段发生溢流的风险加大,导致双梯度控压钻井的目的适得其反。本文为了提升对空心球的分离效率,首先设计了空心球过滤分离器,并对其结构及工作原理进行了介绍,进一步对工具整体以及易损部件进行了强度校核,然后又基于多孔介质模型以及欧拉多相流模型对内部流场进行了数值模拟,研究了分离器的压降、多孔介质内部的速度与压力以及分离效率的变化规律,最后通过室内双梯度钻井模拟循环系统开展试验,对分离效率进行了进一步的验证。该研究可以有效解决分离器效率不高的技术瓶颈,极大地提升了双梯度钻井的可行性。

1 工具的结构与工作原理

1.1 结构

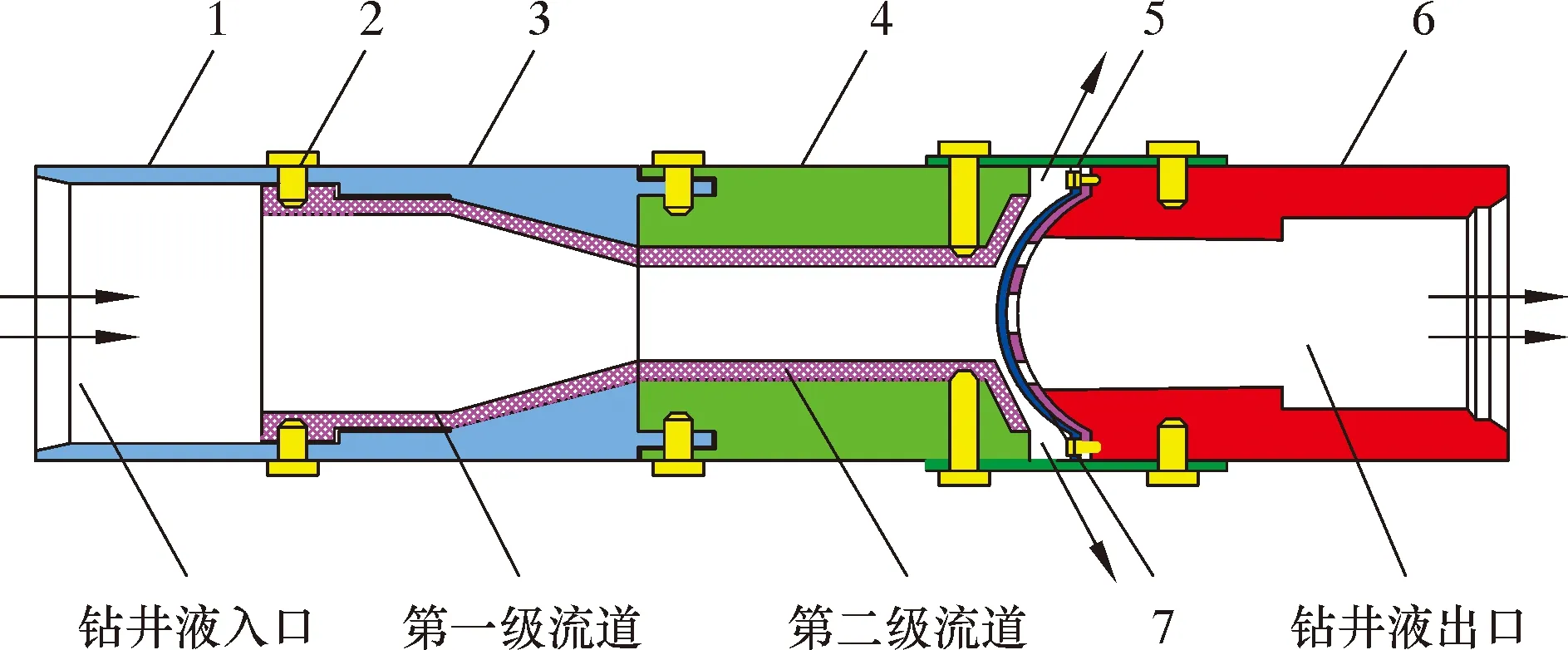

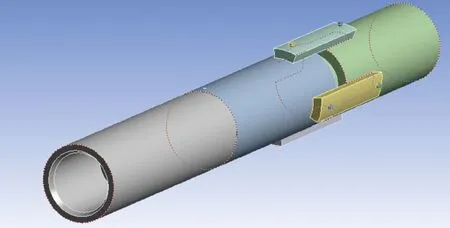

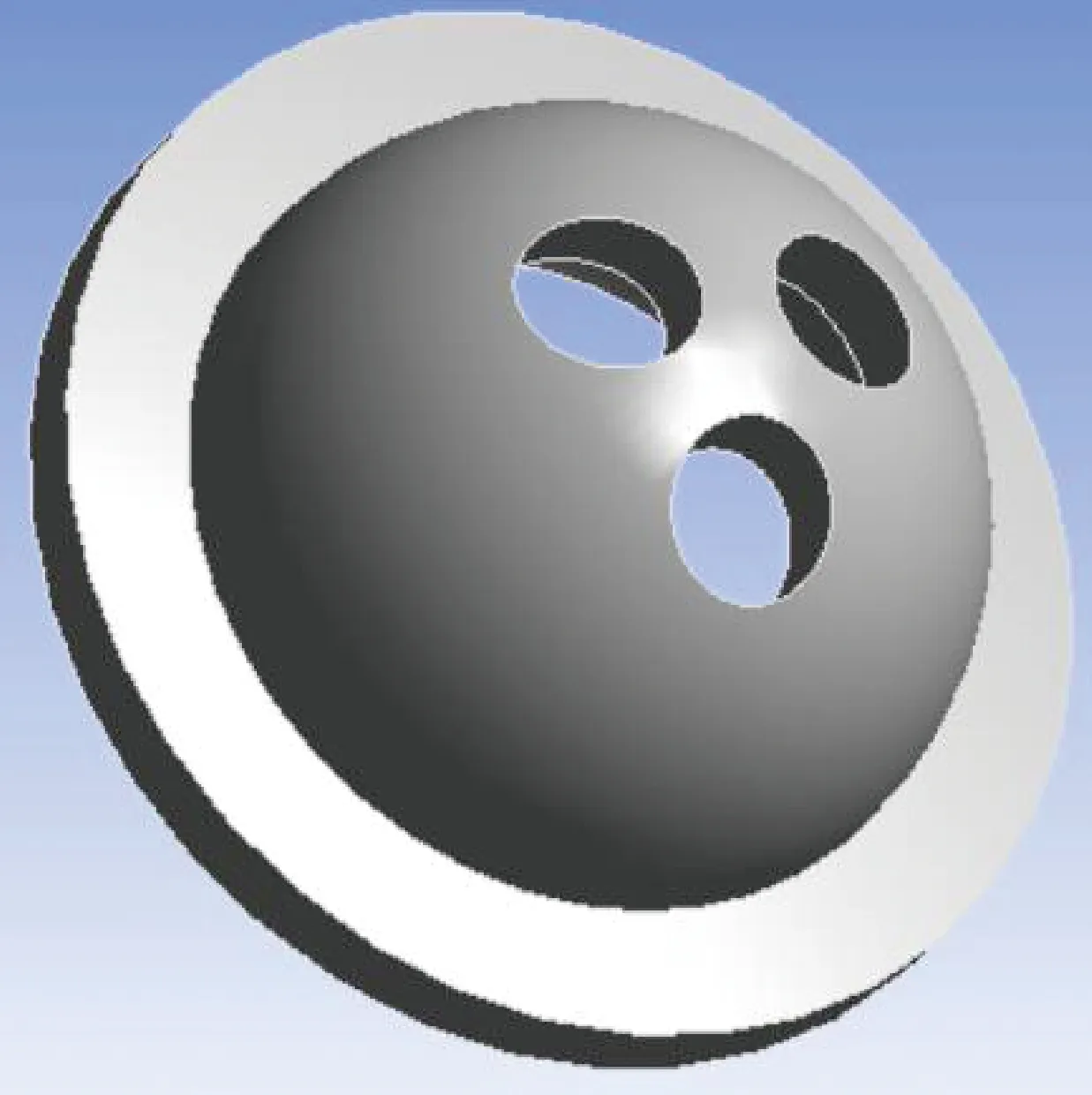

过滤分离器短节通过上、下接头与钻杆直接相连,外径为125 mm,总长度为1 082 mm,其结构如图1和图2所示,主要包括上接头,第一、二、三级外筒以及流道,过滤结构(含球形过滤塞与金属过滤网),套筒以及紧固螺栓。其中金属过滤网直接覆盖在球形过滤塞上,并与球形面贴合。在球形过滤塞上开有呈圆周等距分布的通孔,可以保证钻井液顺利进入下部钻柱。

1—上接头;2—螺栓;3—第一级外筒;4—第二级外筒;5—套筒;6—第三级外筒;7—过滤结构。

图2 过滤分离器三维结构图Fig.2 Three-dimensional structure of the filter separator

1.2 工作原理

在钻井过程中,需要先将钻井液与空心球混合均匀后从钻柱上部注入,当混合流体进入分离器后,会先流经第一、二级流道,然后在过滤结构处实现对空心球的分离。滤网孔径为0.125 mm,而一般使用的空心球直径在0.200~1.000 mm之间,因为空心球直径大于滤网的孔径,所以根据过滤的特点可以实现对空心球的分离。被过滤出的空心球会短暂停留在金属过滤网的表面,由于钻井液不断的冲刷作用,所以空心球会被少部分钻井液携带进入到分离器的上部环空中。其余钻井液则通过过滤结构后,再进入到下部钻柱并经过钻头返回到下部环空中。因为空心球的密度小于钻井液密度,如果以过滤分离器为界线,则上部环空为低密度混合流体而下部环空为原密度的钻井液,从而在环空中形成了两个密度梯度。如果在井下对过滤分离器进行多点安装,则可以实现多梯度钻井的目的。

2 分离器强度校核与内部流场研究

2.1 分离器的强度校核

2.1.1 物理模型及网格划分

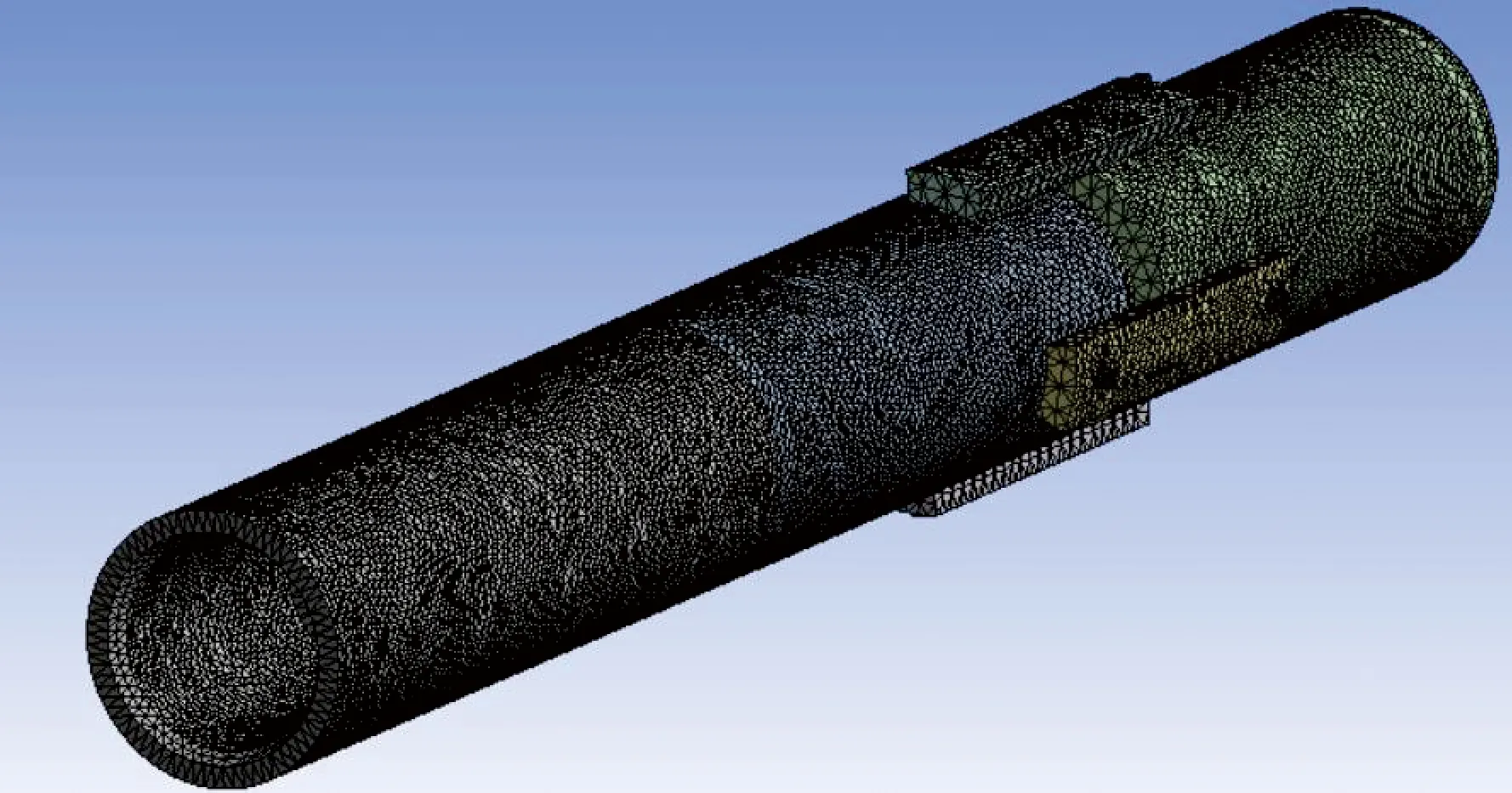

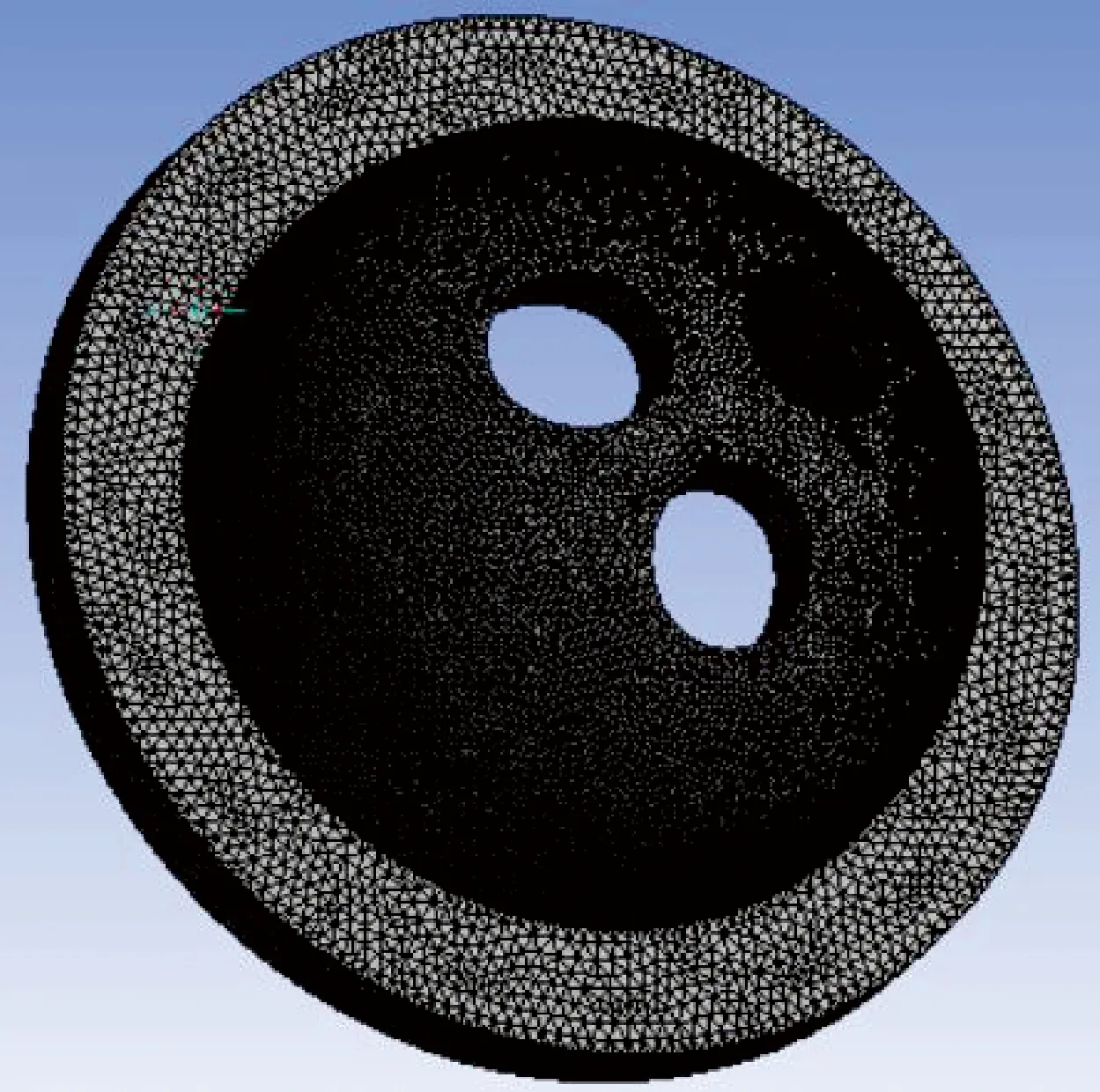

因为钻井液与空心球的混合流体在进入工具内部时会对工具的内部产生挤压,所以需要对工具整体以及易损部件——球形过滤塞进行强度校核。首先根据过滤分离器以及球形过滤塞的结构得到如图3和图4所示的物理模型,然后基于该模型对其进行网格划分,结果如图5和图6所示。

图3 分离器的物理模型Fig.3 Physical model of the separator

图4 过滤结构的物理模型Fig.4 Physical model of the filter structure

图5 分离器网格划分Fig.5 Meshing of the separator

图6 过滤结构网格划分Fig.6 Meshing of the filter structure

在强度校核之前,还需要设定相应的压力与位移边界条件。根据流体机械强度校核的压力值[8-9],对工具整体设定的边界条件为:5 MPa的内压和5 MPa的轴向压力,工具下部为固定端约束;球形过滤塞的边界条件为:5 MPa的球形面分布压力,下部为固定端约束。工具的材料选择40Cr钢材,其许用端面承压应力为548.6 MPa,许用抗压和抗弯应力为365.7 MPa[10]。

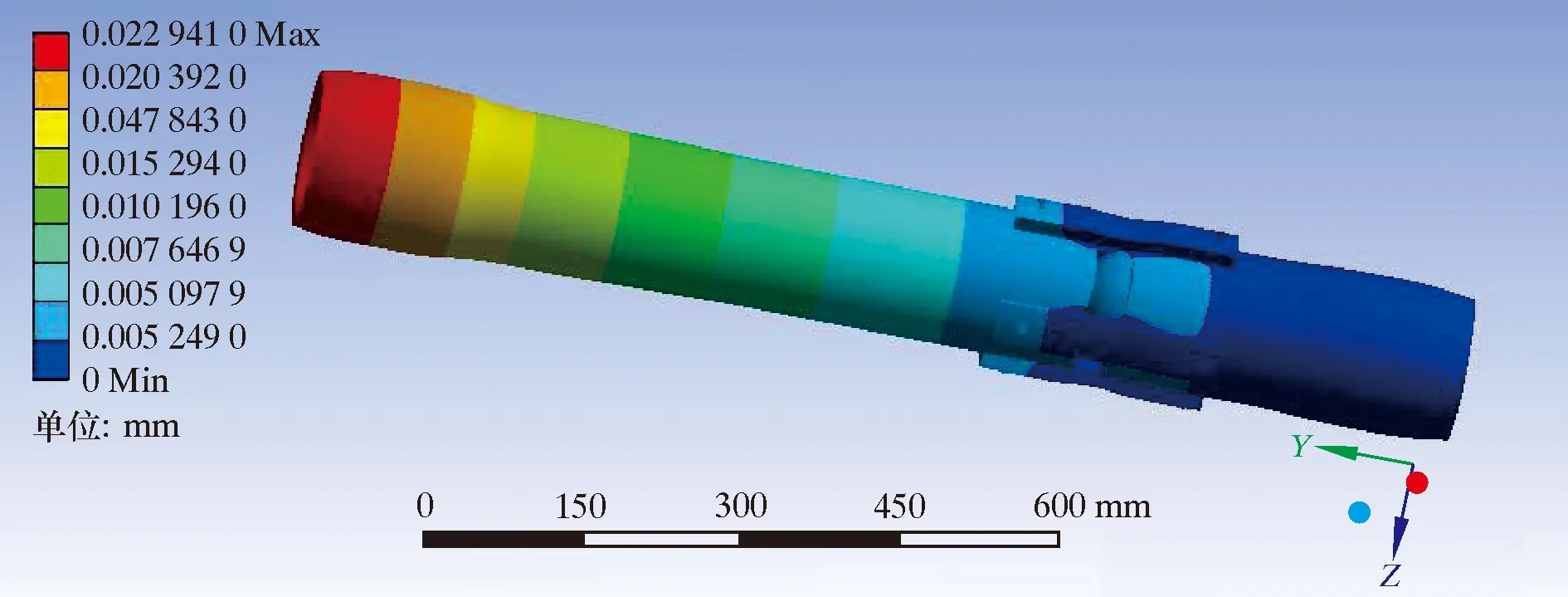

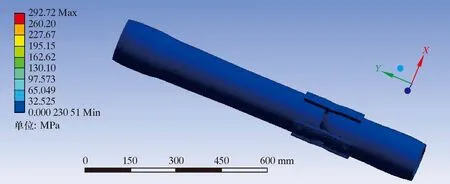

2.1.2 强度校核结果分析

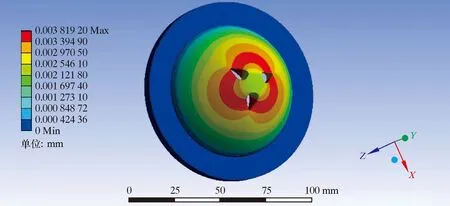

图7和图8分别为过滤分离器的位移云图与应力云图。由图7和图8可以看出,最大变形处为上接头,其变形量为2.29×10-2mm,最大应力值为292.72 MPa。因其变形量远小于工具的最小尺寸,可以忽略不计,而受到的最大应力也小于许用应力,所以达到了安全使用需求。图9和图10分别为球形过滤塞的位移云图与应力云图。从图9和图10可以看出,最大变形以及最大应力都主要集中在通孔附近,且最大变形量为2.95×10-3mm,最大应力值为33.03 MPa。相对于球形过滤塞的尺寸,其最大变形量可以忽略不计,同时其最大应力值也小于材料的许用应力,所以也符合安全需求。为了进一步提升过滤分离器使用的安全性,可以对球形过滤塞的通孔处进行强化处理。

图7 过滤分离器的位移云图 Fig.7 Displacement distribution of the filter separator

图8 过滤分离器的应力云图Fig.8 Stress distribution of the filter separator

图9 球形过滤塞的位移云图Fig.9 Displacement distribution of the spherical filter plug

图10 球形过滤塞的应力云图Fig.10 Stress distribution of the spherical filter plug

2.2 分离器的内部流场研究

过滤分离器对空心球的分离过程类似于滤纸或多孔滤板等多孔介质的过滤过程[11],而该类型的计算通常选择多孔介质模型。并且过滤分离器内部为钻井液与空心球的混合流体流动,所以再结合欧拉多相流对工具内部的速度与压力分布规律进行研究,其中边界条件选择速度入口与压力出口。

2.2.1 物理模型及网格划分

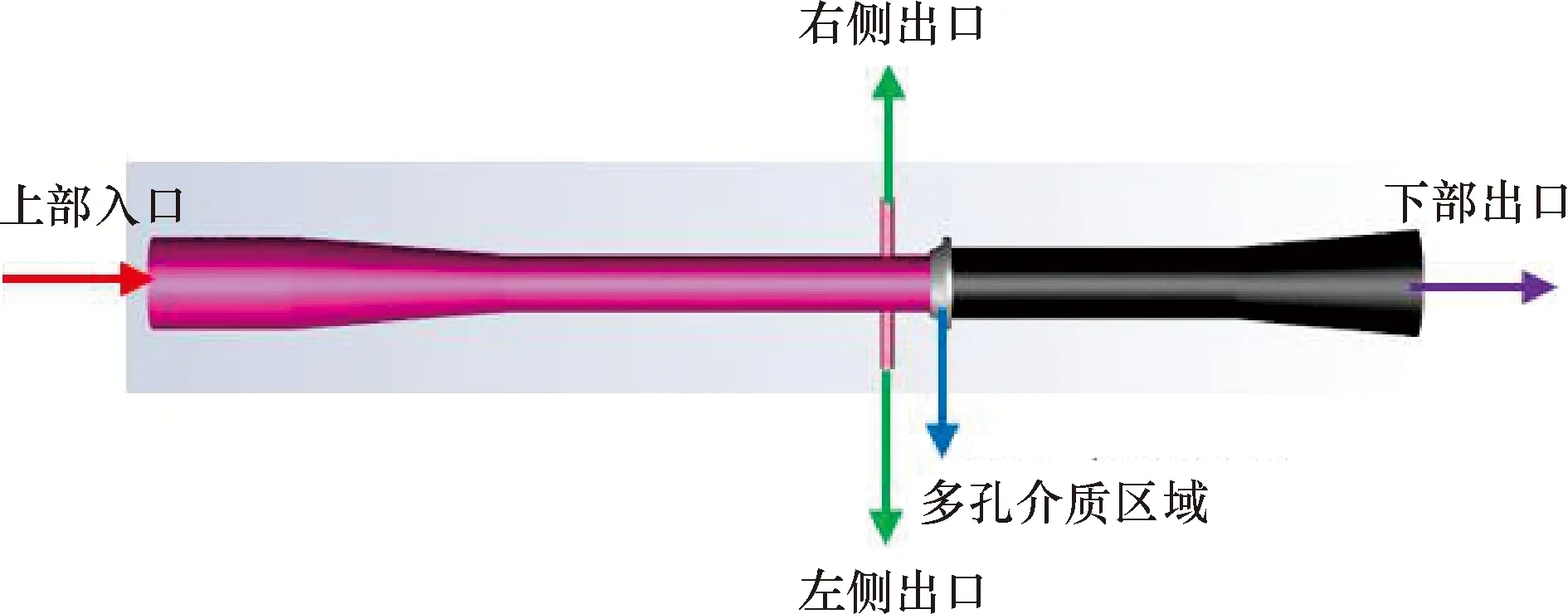

图11为过滤分离器流场分析的物理模型。当混合流体从上部入口进入分离器内部后,在多孔介质区域处,空心球会被过滤分离。然后被过滤出的空心球会从左、右两侧的出口流出,而钻井液则通过多孔介质区域从工具的下部出口流出。因为流场分析对于网格质量要求较高,为了实现对分离结果的精确计算以及对边界层的流动进行较好的分析,依据该物理模型,并采用精确度高、速度快且能较好呈现边界层流动状态的网格划分方法——多面体网格进行网格划分,并对入口和出口以及多孔介质区域的网格进行加密处理,结果如图12所示。

图11 过滤分离器流场分析的物理模型Fig.11 The physical model for the flow field analysis of the filter separator

图12 过滤分离器流场的网格划分Fig.12 Meshing for the flow field of the filter separator

2.2.2 数学模型

多孔介质模型实际上就是在动量方程中增加黏性阻力项和惯性阻力项[12],其表达式为:

(1)

由于过滤塞的均质性,可对模型进行简化[12-13],只保留D和C的对角元素,将1/a与C2代入式(1)中可以得到:

(2)

再根据Ergun的半经验公式[13]:

(3)

又因为过滤塞内部为层流状态[14],所以式(3)的第二项几乎可以忽略不计,则式(3)简化得到式(4)。

(4)

通过联立式(1)~式(4)可以得到式(5)和式(6)。选择钢丝滤网的尺寸为120目,即孔径Dp=0.125 mm ,代入可得空心球的黏性阻力系数1/a=7.5×108,惯性阻力系数C2为1.093×104。

(5)

(6)

式中:Si为i向(x,y,z)动量源项;D为黏性阻力系数矩阵;C为惯性系数矩阵;μ为黏性系数;ρ为流体密度,kg/m3;vj为流场某点沿着某方向的速度,m/s;Δp为压降,MPa;L为滤层厚度,mm;Dp为颗粒直径,mm;ε为孔隙率,%;vi为流场中某点的速度,m/s。

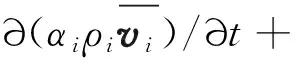

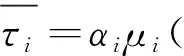

过滤分离器内部的流体为钻井液与空心球的混合流体,又因为深水钻井中钻井液一般使用油基钻井液,所以本文选择油水比例为0.7。如果将分离器内部的各相视为连续介质,则可以选择欧拉多相流模型来分析油水两相的流动情况[15]。该模型可以针对每一单相建立连续性方程与动量方程进行计算,可以更真实地模拟多相流动情况。其中第i相的连续性方程、动量方程以及压力应变张量分别如式(7)、式(8)和式(9)所示:

∂(αiρi)/∂t+

(7)

(8)

(9)

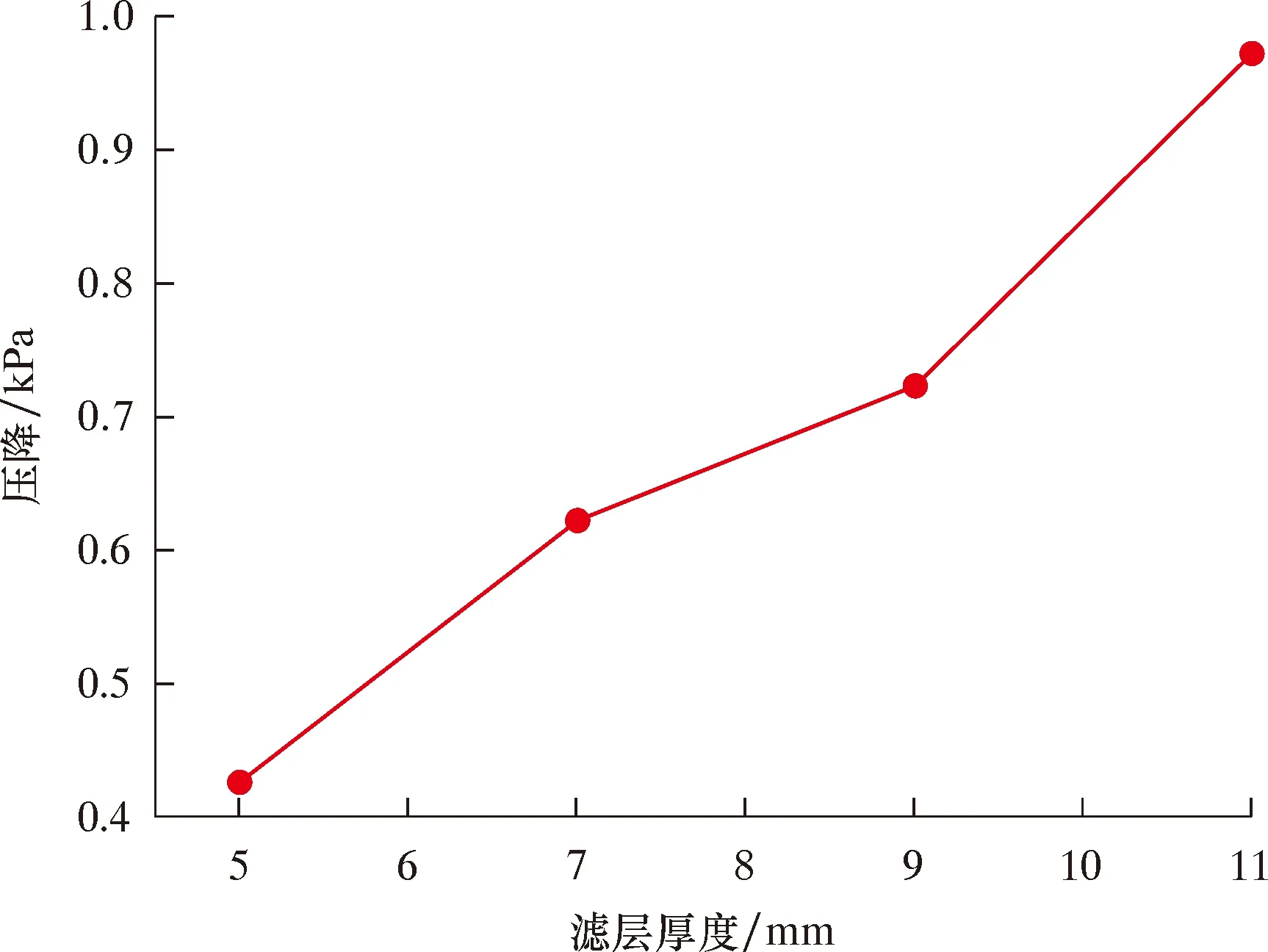

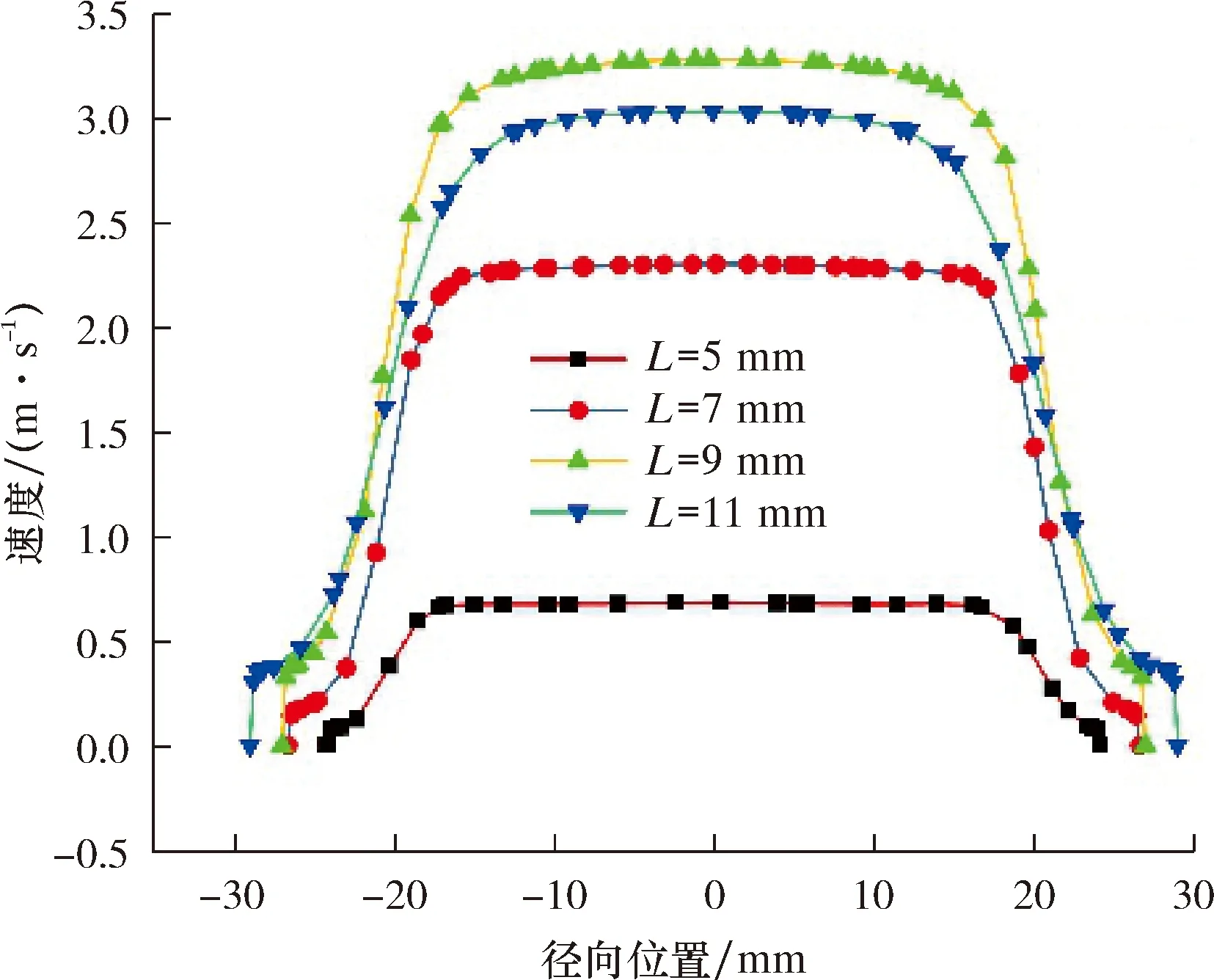

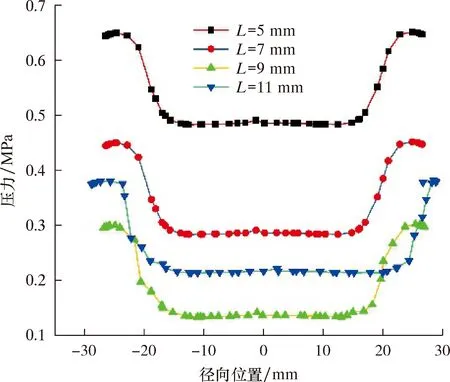

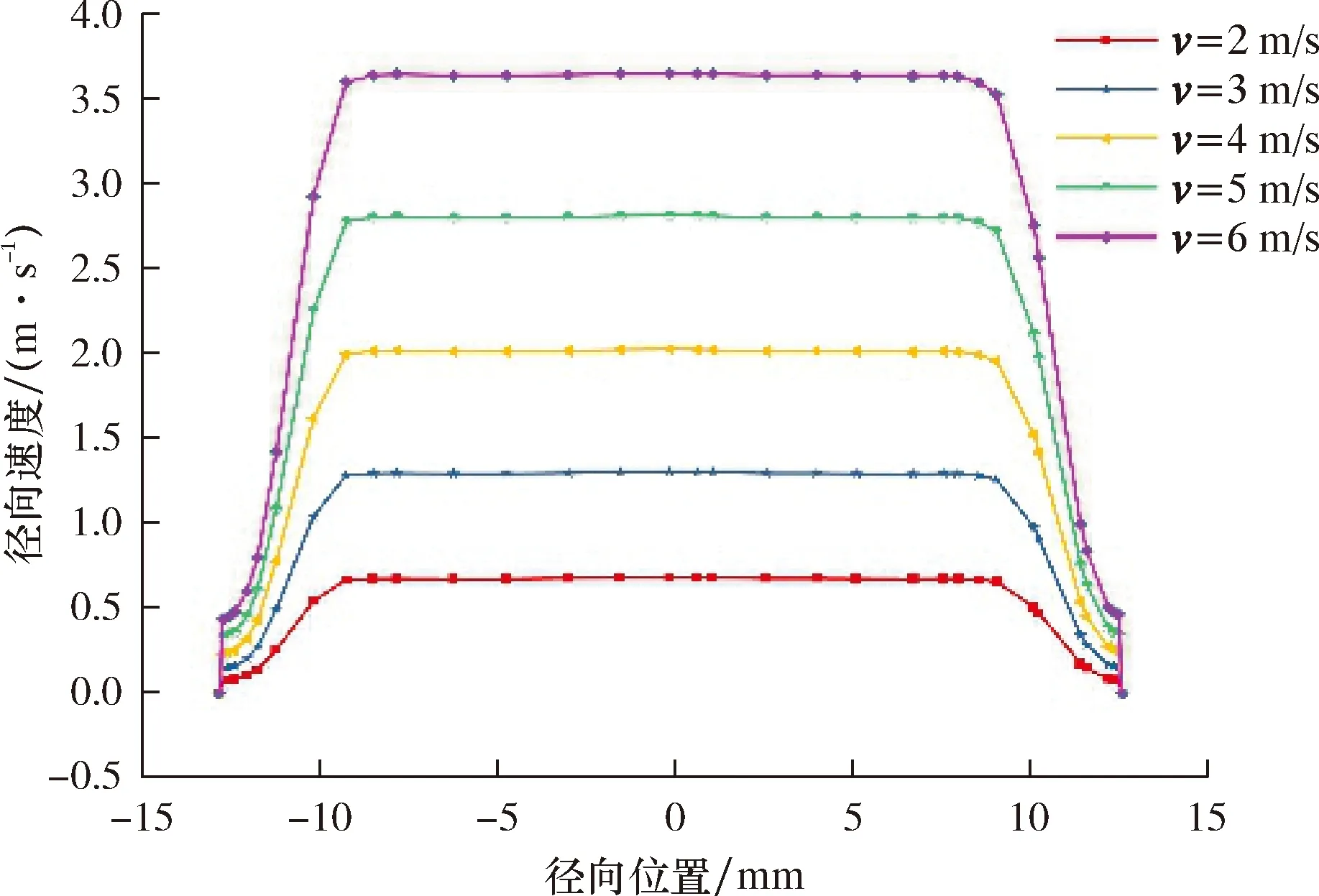

图13~图16为过滤结构内部的流场计算结果。由图13可知,随着过滤结构的厚度不断增加,钻井液的压力损失增加,所以导致压降逐渐增加。由图14和图15可知,随着滤层厚度的增加,相同位置处的过滤速度也增加,当过滤结构厚度超过11 mm时,压力开始出现增加的趋势,而速度的分布规律则与压力分布相反。由图16可知,随着钻井液排量的逐渐增加,进入过滤结构的入口动能越大,所以在相同的位置处,径向速度的分布也呈逐渐增加的趋势。过滤结构的径向速度分布总体呈现两侧低、中间高的特点,而径向压力的分布则与速度分布相反。

图13 压降随入口速度的变化曲线Fig.13 Variation of pressure drop with inlet velocity

图14 径向速度随厚度的变化曲线Fig.14 Variation of radial velocity with thickness

图15 径向压力随厚度的变化曲线Fig.15 Variation of radial pressure with thickness

图16 径向速度随入口速度的变化曲线Fig.16 Variation of radial velocity with the inlet velocity

3 分离效率研究

3.1 数值模拟研究

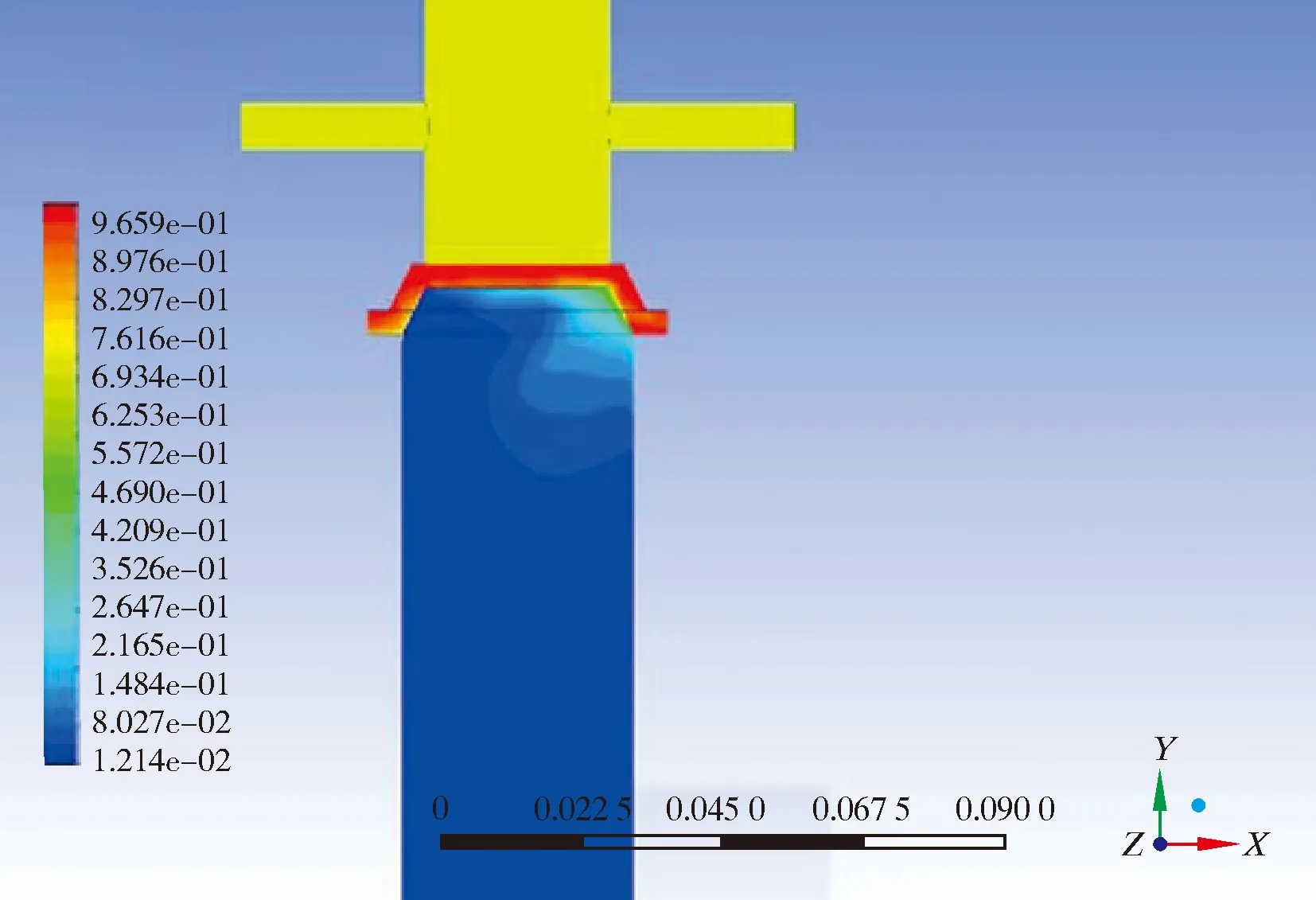

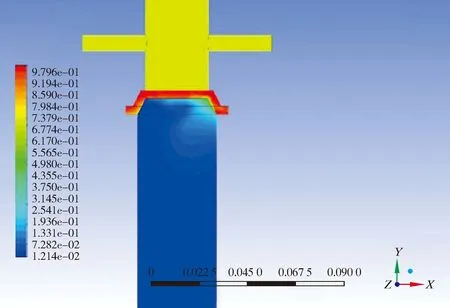

基于上述多孔介质模型以及欧拉多相流模型,对过滤分离器在不同的入口速度以及不同的空心球体积分数条件下的分离效率进行了研究。本文选择入口速度为0.5 m/s、体积分数为10%以及入口速度为2.5 m/s、体积分数为20%的计算结果为例进行说明,如图17和图18所示。图17和图18中,红色区域代表多孔介质区域,模拟过滤分离器的过滤结构。根据上述分析,因为空心球的直径大于金属过滤网的孔径,所以空心球会被过滤分离而短暂停留在金属过滤网的表面,然后在钻井液的冲刷作用下,沿着过滤结构的球形面从分离口进入环空中。分别对注入速度为0.5~2.5 m/s以及空心球的体积分数为10%~30%的范围进行了研究,结果如图19所示。

图17 入口速度为0.5 m/s、体积分数为10%时的分离效率Fig.17 The separation efficiency with the inlet velocity of 0.5 m/s and the volume fraction of 10%

图18 入口速度为2.5 m/s、体积分数为20%时的分离效率Fig.18 The separation efficiency with the inlet velocity of 2.5 m/s and the volume fraction of 20%

图19 分离效率的数值模拟结果Fig.19 Numerical simulation results of separation efficiency

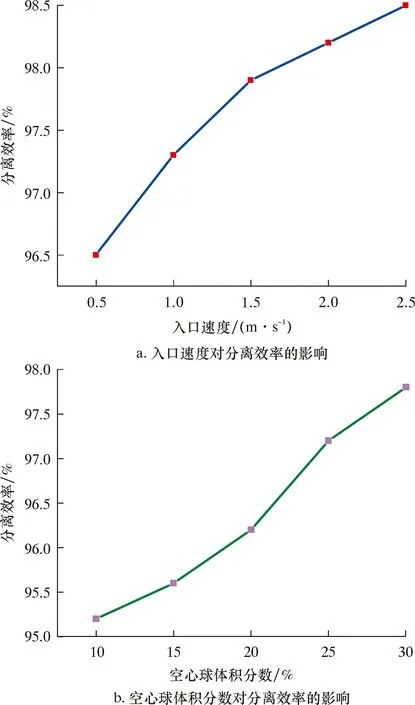

由图19a可知,随着注入速度以及空心球体积分数的增加,过滤分离器的分离效率不断提高。因为随着注入速度的不断增大,钻井液对空心球的冲击作用不断加强,更加有利于被分离的空心球顺利排出,从而使得分离效率提高。

由图19b可知,随着空心球体积分数的增加,使得钻井液中的空心球含量增加,从而减小了空心球与钻井液的接触面,使得钻井液对空心球的曳力减小,故而更有利于空心球进入到环空中,从而使得分离效率升高。因为钻井液黏度的影响,空心球在分离器内部会存在黏附作用,从而存在部分损失,其中最高分离效率可以达到98.5%。

3.2 室内试验研究

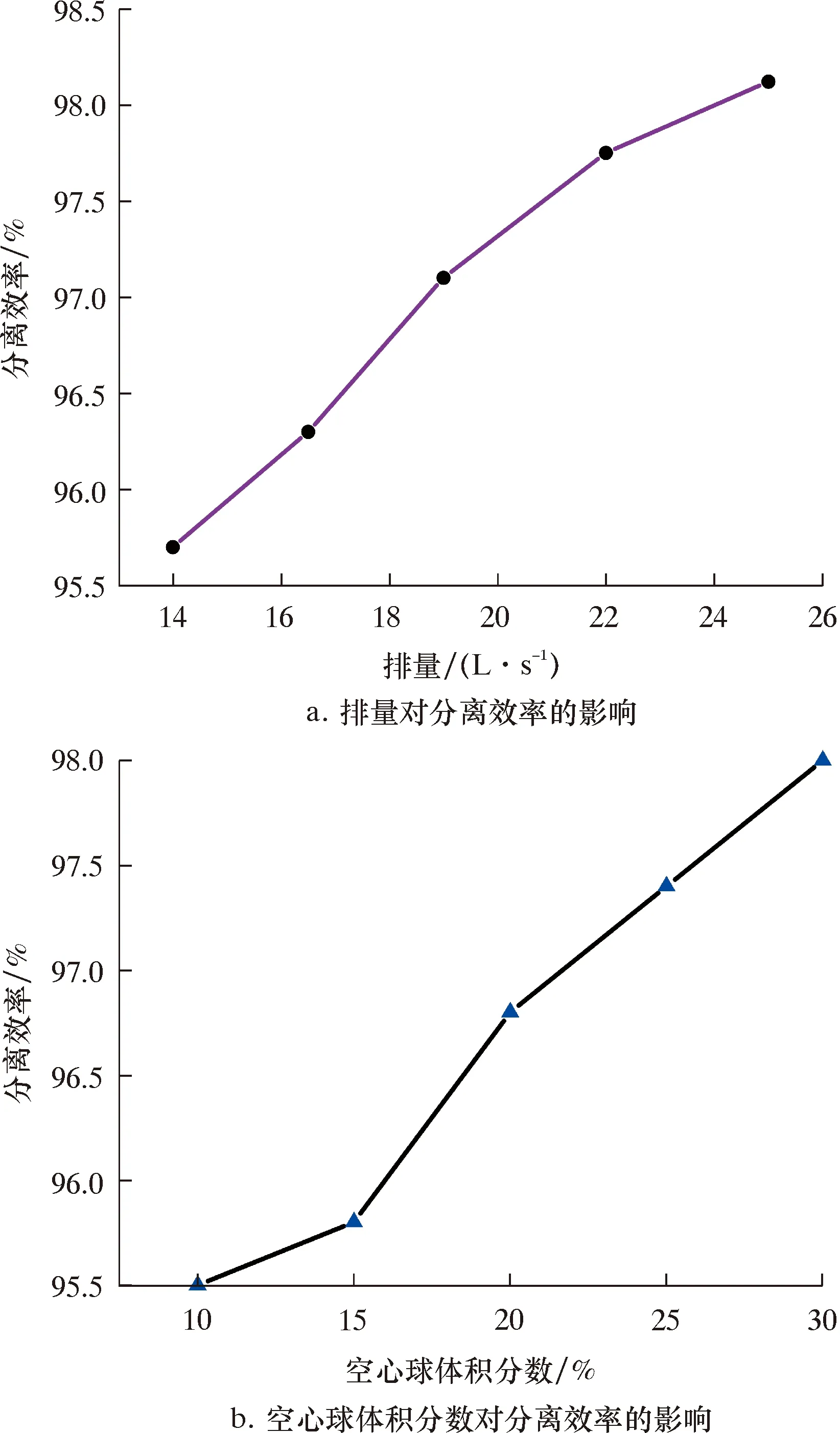

为了进一步验证分离器的分离效率,开展了过滤分离器的分离效率试验。图20为分离效率的室内试验结果。

图20 分离效率的室内试验结果Fig.20 Indoor test results of separation efficiency

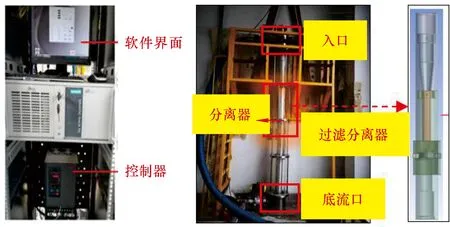

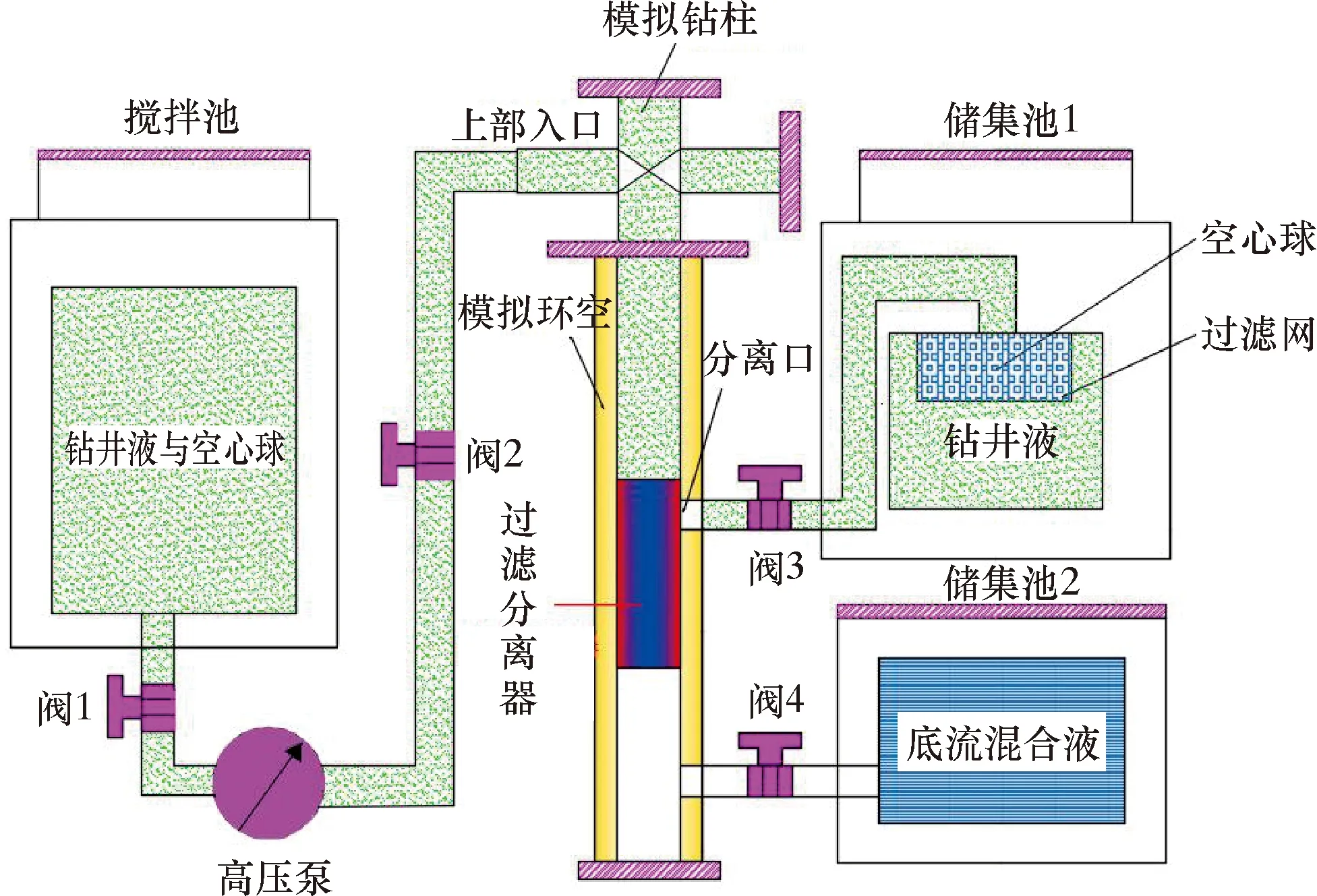

图21所示为双梯度钻井模拟循环系统,主要包括控制柜(含软件界面与控制器)、模拟环空与模拟钻柱、液压泵、气阀、注入与返排管线、储集池以及搅拌池等。其中控制柜的作用是通过软件界面调节泵的排量以及气阀的开关,过滤分离器短节通过螺纹与模拟钻柱连接。试验在室温条件下展开。图22所示为分离效率试验的工作原理。首先将调配好的钻井液与空心球在搅拌池中混合均匀,并打开阀门1、 2、3、4。然后通过高压泵将混合流体通过模拟钻柱的上部入口注入,混合流体流经过滤分离器时,空心球会被过滤分离器分离出来,并从分离口进入到储集池1中。由于储集池1中安装有过滤网,可以对空心球进行回收、烘干并称量。而钻井液则通过分离器的过滤结构进入到模拟钻柱的下部,并进入到储集池2中。待循环结束后关闭所有阀门,并对比干燥的空心球与注入的空心球质量,就可以得到该条件下的分离效率。然后重复上述过程进行其他条件的分离效率的测试,得到全部试验结果。

由图20a可知,随着钻井液排量增大,空心球的分离器效率也不断提高。因为排量的增加或空心球含量的增加,增加了空心球排出的动能,更加有利于空心球进入环空中,所以分离效率不断增加。由图20b可知,随着空心球体积分数的不断增加,分离效率也逐渐提高。因为随着空心球体积分数的增加,空心球与空心球之间的接触面积增加,进一步地减小空心球与钻井液的接触面积,从而减小了空心球所受到的钻井液的曳力作用,使得空心球更容易分离。综合数值模拟以及室内试验结果,可以得到在不同钻井液排量以及空心球体积分数条件下,过滤分离器可以实现对空心球的高效分离的结论。

图21 双梯度钻井模拟循环系统Fig.21 Dual gradient drilling simulation circulation system

图22 分离效率试验的工作原理Fig.22 Working principle of separation efficiency test

4 结 论

(1)过滤分离器可以对空心球实现高效分离,由数值模拟与室内试验结果可知,最高分离效率可以达到98%。

(2)通过对过滤分离器进行强度校核,该工具满足安全需求;对过滤结构的内部流场研究可以为分离器的结构优化提供重要参考。

(3)设计的过滤分离器解决了注空心球双梯度钻井所面临的技术瓶颈,该研究较大地提升了注空心球双梯度钻井方式的可行性。