基于Fluent的旋流混合反应器模拟与优化*

马亚兵 李赓 李薇 靖波 陈武 尹先清

(1. 长江大学化学与环境工程学院 2.海洋石油高效开发国家重点实验室 3.中海油研究总院)

0 引 言

化学反应中物料的混合是化工过程最基本的单元操作之一[1-2],旋流混合加药技术可以强化污水和药剂的混合。旋流混合反应器依靠流体自身的动能提供多股流体的无动力旋流混合,具有结构简单、传质高效、易于实现三维旋流、促进微观混合和宏观混合、缩短混合时间、流体力学性能良好的优点。

Fluent作为最常用的CFD软件之一[3-5],广泛应用于化工机械、生物技术、航空航天、汽车制造、造船技术、水利水电、核工业、矿物加工和环境保护等领域[6-13]。谭理刚等[14]研究了Urea-SCR混合器的性能,根据CFD数值计算结果确定了尿素分解效率最高时混合器的位置为距离喷嘴1倍管径处;氨气混合均匀性最好时混合器的位置为距离喷嘴3倍管径处。陈云华等[15]运用Fluent软件对矿用静态混合器内流场进行模拟,确定了在工艺条件下混合器的最佳长度为3 000 mm,流线图显示此时产生3个涡流,具有很强的混合效果。张晨等[16]为了消除或弱化反应器内的沟流、短路和死区等现象,应用Fluent软件,以水为工作流体,KCl水溶液为示踪剂,测定管线式高剪切混合器中溶液的电导率,并研究了开孔形式、腔室结构对物料在管线式高剪切混合器中停留时间分布的影响,研究结果表明:相比于菱形、S形、齿形开孔形式的定子,圆孔开孔定子具有最佳的混合性能;采用蜗壳形状的腔室外壳设计,出口管与腔室相切时混合效果最好。王峰等[17]模拟了甘油沿流动方向不均匀系数的变化,由于其“分割-分隔、扰流、摩擦-混合”作用,使得随动式动态混合器具有良好的混合效果,并根据甘油-水两相在随动式动态混合器中的混合试验结果证实了Fluent模拟的可靠性。但目前对于污水旋流反应器的模拟研究报道较少。为了解决含油污水处理中药剂的混合效率,本文基于流程强度理论,采用Fluent模拟软件,按照中试装置设计处理能力,对不同污水处理量、污水含油质量浓度、直径、筒体高度设计方案下旋流混合反应器内流场进行了模拟,研究了不同条件下的药剂混合效果,以期指导反应器的工程设计。

1 数学模型

根据流体在旋流反应器内的运动规律,设污水流体为稳态不可压缩流体,建立以下基本方程对污水加药旋流反应器进行数值模拟研究。

连续性方程:

(1)

动量方程通式:

(2)

通过对基本方程做时间平均计算,得到湍流时均质量守恒方程:

(3)

由于只有让方程组封闭才能对其进行求解,所以模拟中采用k-ε模型,其湍动能k及耗散率ε的运输方程分别为:

(4)

(5)

其中

式中:Gk是由于平均速度梯度引起的湍动能,μt是湍流黏度,Gb是由于浮力影响引起的湍动能,YM是可压缩湍流脉动膨胀对总的耗散率的影响,C2、C1ε和C3ε是常数,σk和σε分别是湍动能机器耗散率的湍流普朗特数,C1ε=1.44,C3ε=0.09,C2=1.9,σk=1.0,σε=1.3。

湍动黏度μt可表示为k与ε的函数:

(6)

其中

(7)

(8)

(9)

(10)

(11)

2 旋流混合反应器建模及计算

2.1 模型构建及边界条件

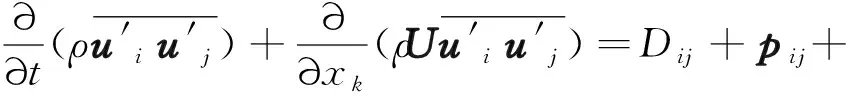

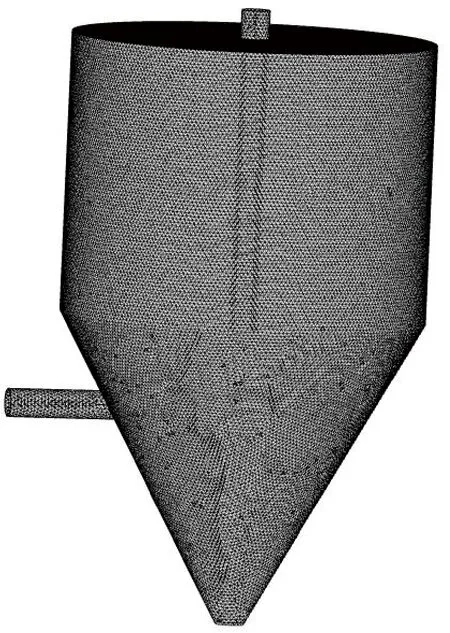

旋流混合反应器建模及网格划分采用Gambit模块,首先按照设计尺寸在Gambit中建立旋流混合反应器的三维几何模型,如图1所示,然后采用 TGrid 方法进行三维网格划分(采用四面体网格),如图2所示,最后根据要求设置边界条件:2个入口边界,均为速度流体入口,可以认为速度均匀分布,分析对象是稳态不可压缩流体;1个出口边界,采用压力形式边界,边界值设置为表压0;其余为壁面,采用无滑移条件壁面。

图1 旋流混合反应器三维几何模型Fig.1 Three-dimensional geometric model of the vortex mixing reactor

图2 旋流混合反应器三维网格划分Fig.2 Three-dimensional meshing of the vortex mixing reactor

2.2 数值求解

将上述网格文件导入Fluent 12.1中,然后按顺序选择求解参数,具体如下:

(1)选择求解定常态流动。

(2)模型选择。在多相流中选择VOF多相流模型,相数为2;在黏性模型中选择两参数可实现k-ε模型,默认模型参数;在组分模型中选择组分运输。

(3) 在边界条件设置中,污水入口选择两相流,含油质量浓度根据要求设定(5 000 mg/L和12 000 mg/L),油珠直径为200 μm;药剂入口选择混合物进料,质量分数为5%;湍动能k及耗散率ε计算采用5%的湍流程度及相应的水力直径。

(4) 收敛精度为10-3,选用非耦合隐式求解器,选择迭代次数开始计算求解。

3 模拟与优化结果分析

按照以下处理条件对体系分别进行计算:①污水处理量12.0、9.6和4.8 m3/d;②含油质量浓度5 000和12 000 mg/L。

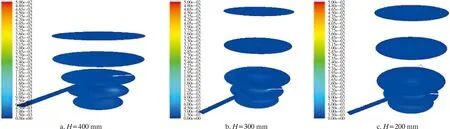

为方便观察分析药剂在污水中的扩散混合情况,在Fluent中建立了通过药剂注入管中心轴的水平平面和竖直平面以及污水入口的水平平面,所建立的截面可以显示流体的流动状态以及药剂的组分云图等信息。

图3为药剂入口竖直平面质点流动轨迹图。从图3可以看出反应器中存在大量涡流,可以强化混合效果。图4为药剂水平平面质点流动轨迹图。从图4可以看出,药剂与污水逆向混合后被污水夹带向上流动。图3和图4模拟结果显示在药剂入口管附近存在浓度梯度,在其余空间浓度梯度很小,混合效果良好。图中浅蓝色区域为药剂与污水的混合区域。

图3 药剂入口竖直平面质点流动轨迹Fig.3 Flow trajectory of particles in the vertical plane along the dosing inlet

图4 药剂入口水平平面质点流动轨迹Fig.4 Flow trajectory of particles in the horizontal plane along the dosing inlet

3.1 污水处理量对混合效果的影响

用Fluent模拟了含油质量浓度为5 000 mg/L,污水处理量分别为12.0、9.6和4.8 m3/d 时的3种工况,药剂在水平平面的组分云图如图5所示。

图5 药剂水平平面组分云图Fig.5 The horizontal plane component distribution of the agent

从图5可以看出,在出反应器前,3种工况下药剂已混合均匀,药剂在反应器中呈螺旋状混合上升,随着污水处理量的减小,紊流程度和混合效果均减弱。

3.2 含油质量浓度对混合效果的影响

在含油质量浓度分别为5 000和12 000 mg/L、污水处理量为9.6 m3/d工况下,药剂在水平平面的组分云图如图6所示。

图6 药剂水平平面组分云图Fig.6 The horizontal plane component distribution of the agent

从图6可知:出反应器之前,药剂与污水已完全混合均匀;随着含油质量浓度的增加,混合效果未出现明显的增强或减弱,即污水含油质量浓度对药剂混合效果无明显影响,旋流混合反应器的应用范围广泛。

综上,药剂与污水在较小的空间已完全混合,因此可适当优化反应器直径和筒体高度,使其空间利用率最大化。

3.3 反应器直径优化

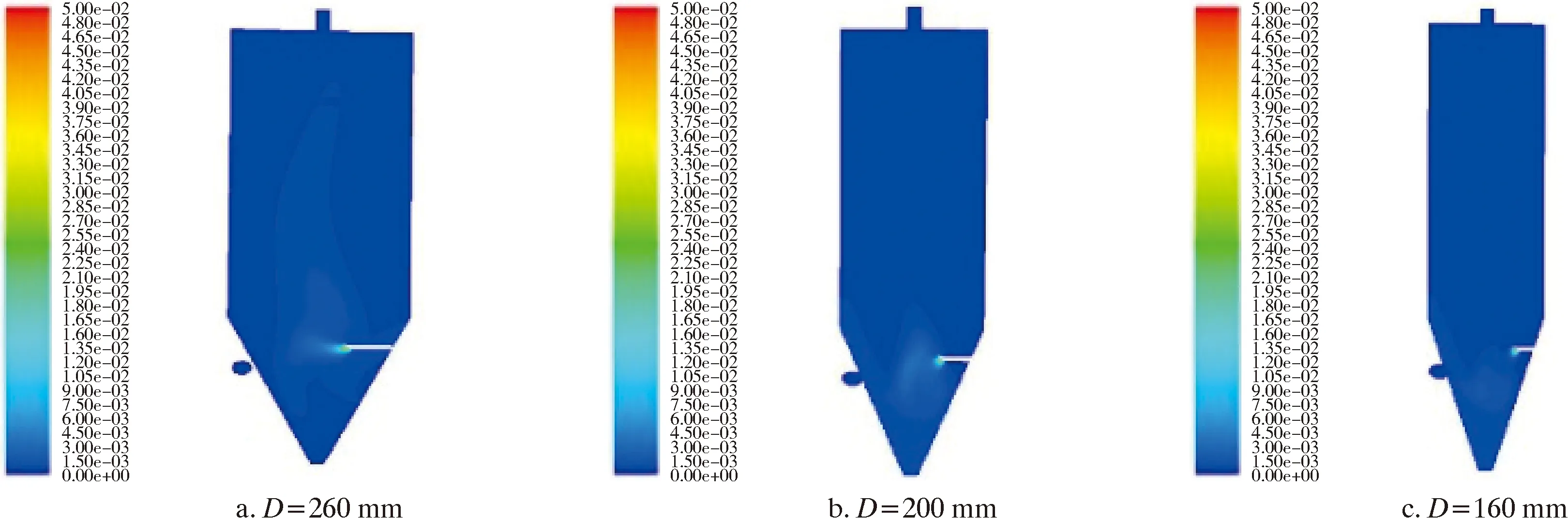

污水处理量为12.0 m3/d、反应器不同直径(D=260、200、160 mm)时的模拟结果如图7和图8所示。

图7 药剂竖直平面组分云图Fig.7 The vertical plane component distribution of the agent

图8 药剂水平平面组分云图Fig.8 The horizontal plane component distribution of the agent

从图7和图8可见:直径为260 mm时反应器内部流体的旋转速度较慢,紊流程度较小,污水沿锥体向下的流动较少,混合情况较差,需要较大的上部空间;直径为200 mm时,污水进入反应器后一部分以较快速度沿锥体旋转向下流动,到达底部后沿中心向上流动,与进入的药剂形成逆流接触,另一部分快速螺旋向上流动,强化了径向的混合,在整个锥形区域形成了良好的混合,上部空间需求较少;直径为160 mm时旋转更快,同样在底部较小的区域完成混合,但此时底部锥体角度过小,没有在中心形成向上的流动,影响了反应器中心区域的利用。综合来看,反应器直径为200 mm时综合混合效果最好。

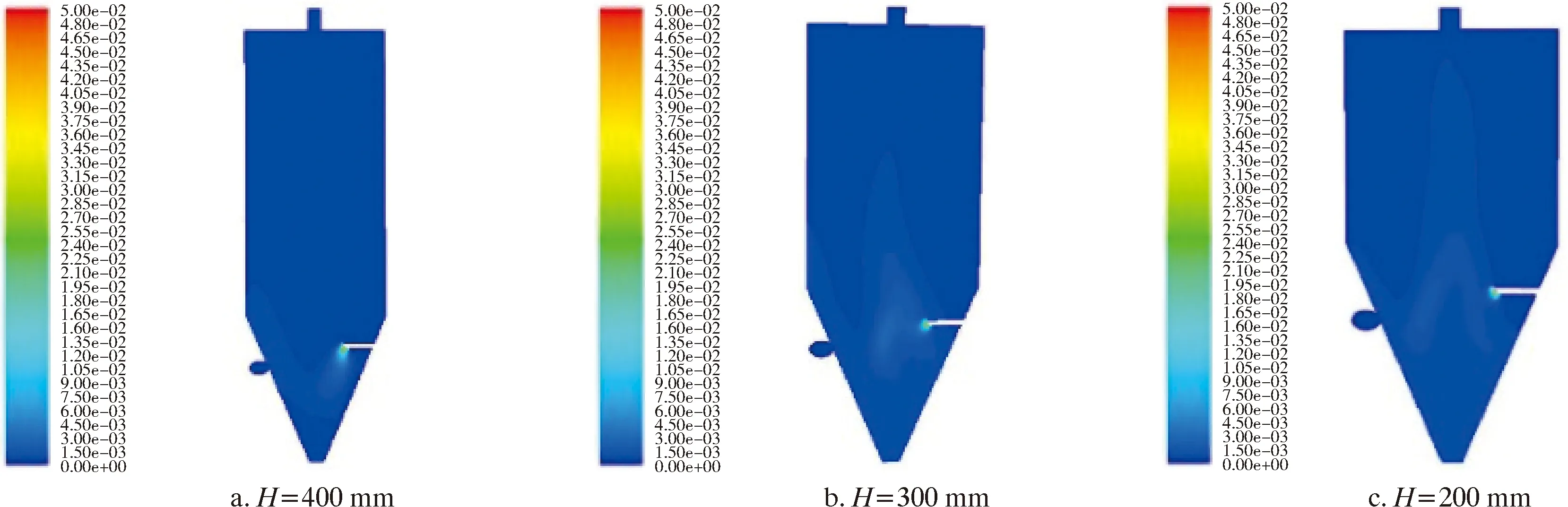

3.4 反应器筒体高度优化

当旋流混合反应器直径为200 mm、污水处理量为12.0 m3/d时,不同反应器筒体高度(H=400、200和300 mm)对药剂混合效果的影响如图9和图10所示。

图9 药剂竖直平面组分云图Fig.9 The vertical plane component distribution of the agent

图10 药剂水平平面组分云图Fig.10 The horizontal plane component distribution of the agent

对不同筒体高度的反应器进行了模拟,研究筒体高度对混合效果的影响。从图9和图10可以看出:筒体高度为400 mm时,混合主要发生在锥形区域,筒体上部有很大的空间不存在浓度梯度,因此可以考虑降低筒体高度;当高度降低为200 mm时,混合仍然主要发生在锥形区域,但因中心向上的流动,整个筒体都存在浓度梯度,并未达到均匀混合;当筒体高度减小至300 mm时,在高度为200 mm的水平平面上已基本混合均匀,符合要求,因此300 mm是较优化的筒体高度。

4 结 论

(1)利用Fluent对旋流混合反应器内部流场进行模拟,分析结果表明,随污水处理量的增加,流体的紊流程度和药剂的混合效果均增强。

(2)含油质量浓度对旋流混合反应器的药剂混合效果无明显影响。

(3)在设计处理量12.0 m3/d条件下,旋流混合反应器直径为200 mm、筒体高度为300 mm时药剂达到最优综合混合效果。