深井、超深井短尾管安全丢手关键技术研究*

冯丽莹 敖竹青 段风海 曹海涛 宋兵

(中国石化石油工程技术研究院德州大陆架石油工程技术有限公司)

0 引 言

近年来,随着钻井技术的快速发展,钻井深度在不断增加,深井、超深井短尾管固井作业也不断增加,常规尾管悬挂器坐挂及丢手的可靠性偏低[1],已不能完全满足日趋复杂的现场井况需求。目前国内通常通过改进下套管技术,采用尾管悬挂器不坐挂脱扣分离技术等一系列复杂固井技术来提高非常规短尾管固井作业可靠性[2]。这类技术通常采用尾管坐底,存在以下主要技术难题:①尾管坐底后难以开泵循环或泵压很高,容易憋漏地层,固井质量差;②由于尾管悬挂器未坐挂,致使工具偏向一侧无法居中,导致后期测井或完井工具下入困难[3];③尾管较短,难以提供足够的反扭矩,导致丢手困难[4-5]。

为解决深井、超深井短尾管丢手困难问题,笔者开展了安全丢手关键技术研究,通过分析深井、超深井短尾管固井中丢手困难的影响因素,提出了集成尾管牵制技术及尾管悬挂器卡瓦内嵌技术于一体的深井、超深井短尾管固井技术。该技术实现了短尾管安全丢手,并在塔河油田、青海油田及冀东油田等地区成功应用72井次,解决了短尾管固井技术难题。

1 尾管丢手面对的技术难题

(1)尾管悬挂器需要在中和点以下进行倒扣丢手,对于深井、超深井来说,送入钻具与套管之间存在很大的摩擦阻力,该摩擦阻力可能会接近尾管重力甚至超过尾管重力。在尾管悬挂器丢手作业时,由于摩阻大和短尾管重力小,很难找准中和点位置,这给尾管悬挂器倒扣丢手作业施工造成很大的困阻。

(2)对于深井、超深井,特别是大斜度井和水平井,尾管固井作业结束后,环空充满水泥浆,尾管浮重大,摩阻与浮重相当时,如顺北某井,摩阻与浮重只差9 kN,增大了尾管悬挂器丢手作业成功与否的判断难度。

(3)尾管悬挂器送入工具与套管在井内摩擦力比较大,上提下放测试摩阻大,如WZ12-1-B3S1井,采用ø177.8 mm×ø127.0 mm尾管固井作业,摩阻高达295 kN,丢手十分困难,且难以判断是否成功丢手,存在尾管及尾管悬挂器随送入工具提出井内的风险[6]。

(4)在深井、小间隙井中,环空间隙小,循环排量低,循环泵压高,水泥浆顶替效率低,尾管固井质量难以保证,且容易导致井漏事故的发生。

(5)在大斜度井、水平井及大位移井中,尾管及尾管悬挂器难以顺利下到设计位置,需反复上提下放,这一过程中容易碰掉卡瓦等外置件,造成井下故障[7-9]。

2 安全丢手关键技术及工艺措施

2.1 技术方案

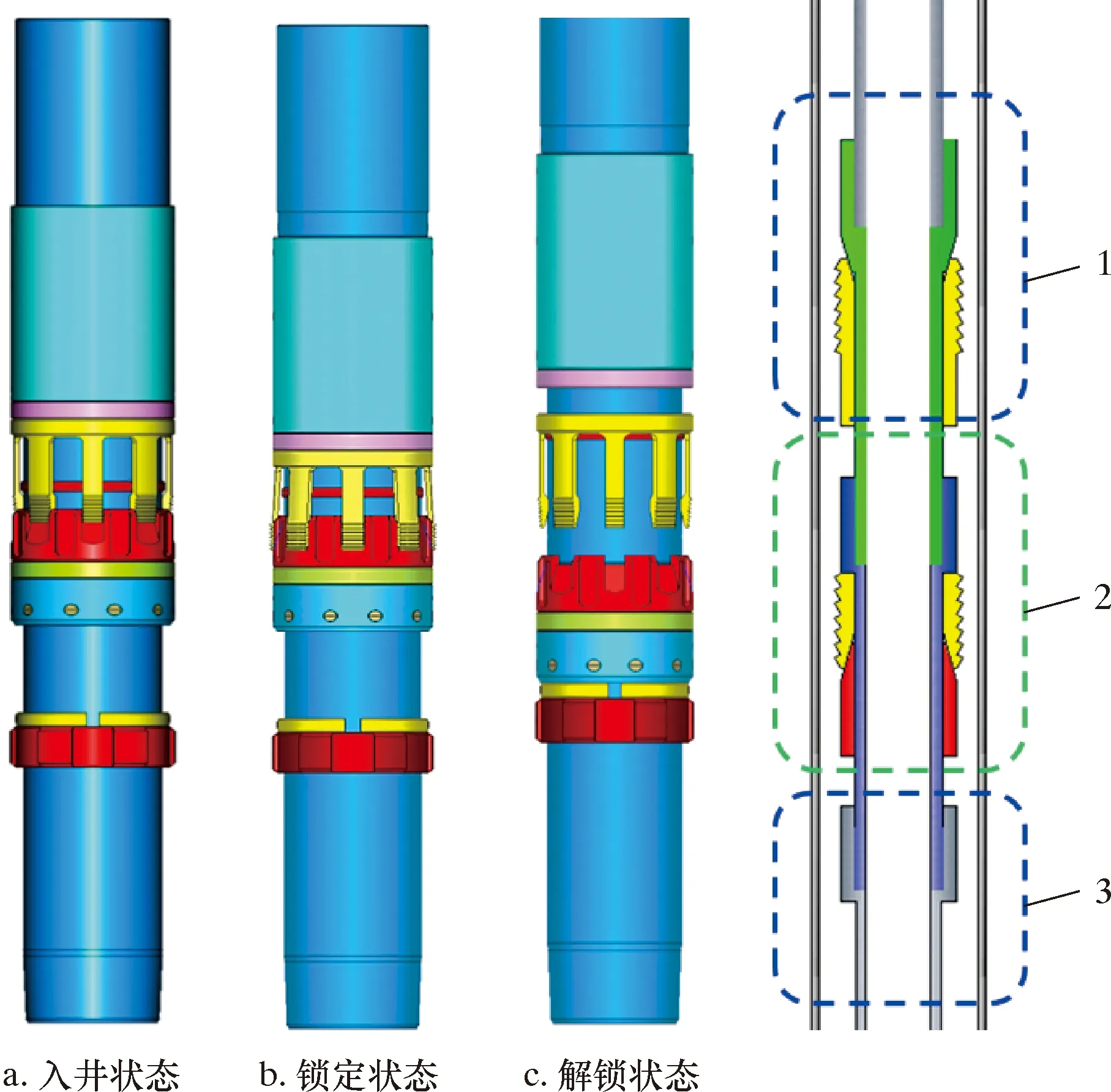

针对深井、超深井及大斜度井小间隙短尾管固井对工具的技术要求,以“下得去、挂得住、锁得牢、丢得开”为宗旨,在常规固井技术基础上,结合固井技术特点,提出了采用特殊的固井管柱来充分发挥出尾管悬挂器牵制技术的优势。该工艺管柱结构自上而下为:送入工具+密封单元+内嵌尾管悬挂器单元+牵制单元+尾管胶塞+尾管串+球座+尾管+浮箍+尾管+浮鞋,如图1所示。

1—送入工具;2—尾管胶塞;3—密封单元;4—内嵌尾管悬挂器单元;5—牵制单元;6—球座;7—浮箍;8—浮鞋。

2.1.1 反向牵制技术

该技术中的牵制单元位于内嵌尾管悬挂器单元的下方,与内嵌尾管悬挂器单元共同作用,实现尾管正反双向的锚定。当尾管下入到设计位置后,通过投球憋压坐挂内嵌尾管悬挂器单元卡瓦及牵制单元反向卡瓦,从而轴向锁定尾管悬挂器和尾管串,为尾管悬挂器丢手提供足够大的反扭矩,同时为尾管悬挂器提供一个向下的牵制力,相当于增大尾管重力,使其大于丢手阻力,有助于判断丢手操作是否成功,降低尾管随送入钻具提出井口的风险。另外,牵制单元还具有解锁功能,若井下出现异常情况或卡瓦提前锁定,可通过上提一定吨位实现机械解锁(解锁吨位可根据现场实际情况进行调节),从而提出尾管串。

2.1.2 内嵌悬挂技术

通过采用尾管悬挂器卡瓦内嵌技术,卡瓦嵌入锥套中,卡瓦最大外径小于锥套最大外径,在尾管下入过程中,锥套可以有效保护卡瓦,在深井、超深井尾管悬挂器下入过程中卡瓦不会提前坐挂;同时内嵌卡瓦悬挂器可以增大悬挂器坐挂后的过流面积,降低循环及固井过程的循环压力,避免井漏事故的发生,同时大排量固井操作可以有效提升固井质量。将尾管牵制技术及尾管悬挂器卡瓦内嵌技术有机地结合于一体,形成一套深井、超深井短尾管安全丢手关键技术。

2.2 牵制单元

深井、超深井和大斜度井起下管柱摩阻大,短尾管固井时因悬挂尾管短、重力小容易导致丢手不易判断及丢手困难等问题,严重时还会导致尾管随送入工具提出井眼,甚至在提出中途掉入井内的事故。为解决上述固井难题,研发了具有反向锁定功能的牵制单元。

牵制单元连接在尾管悬挂器下方,具有反向卡瓦。当尾管下入到设计深度后,通过投球憋压,坐挂尾管悬挂器卡瓦及牵制短节反向卡瓦,从而轴向锁定尾管悬挂器和尾管串,给其提供一个向下的牵制力,相当于增大尾管重力,使其大于丢手阻力,利于丢手,并且通过指重表明确丢手是否成功。同时,它还具有锁定和解锁功能,锁定剪钉剪断压力为13~14 MPa。若井下出现异常情况或卡瓦提前锁定,可通过上提一定吨位实现机械解锁,从而提出尾管串。牵制单元的工作原理如图2所示。

牵制单元中最关键的技术是整体式卡瓦及锥套的设计。卡瓦采用整体式设计,结构简单,去除了复杂的连接机构,利于后期解锁,提高了下入的安全可靠性。同时卡瓦与锥套为平面接触,提高了锁定可靠性;采用补偿角设计,这样不仅可以提高锁定的可靠性,还可以保证解锁时卡瓦和锥套恢复之前的状态;解锁时,平面接触受力面积大,可避免应力集中,而制约整体式卡瓦性能的就是卡瓦是否能够在锁定和解锁过程中不出现损坏,且解锁后能够恢复初始状态。笔者采用有限元分析方法,优化了卡瓦的角度及结构尺寸,同时采用局部渗碳工艺,既保证了卡瓦齿部的硬度,又保证了卡瓦肋部的韧性。

此外,还开发了一种带有旋转功能的牵制单元,与旋转尾管悬挂器单元配套使用,在旋转时相对运动的关键零件之间设计有摩擦因数较低的特殊耐磨材质垫圈,将与其紧密接触的调整环材质改为黄铜材质,可有效减小旋转时产生的摩擦扭矩。该种带有旋转功能的牵制单元与旋转内嵌尾管悬挂器单元组合已在巴基斯坦UEP油田成功应用[10]。

1—悬挂单元;2—牵制单元;3—尾管串。

2.3 内嵌尾管悬挂器单元

针对小间隙设计空间小的难题及高承载需求,采用内嵌卡瓦承载技术,使更薄的卡瓦能够承载足够的载荷,且大幅度增大坐挂后的过流面积。该机构将传统的尾管悬挂器卡瓦与锥体之间楔形受力方式改为轴向和周向复合受力方式,改变了卡瓦和上套管受力状态,增大了卡瓦与上层套管的接触面积,从而减小坐挂处应力,消除应力集中问题,悬挂载荷较常规尾管悬挂器提高50%以上,允许更多的空间用于增加过流面积。同时该机构坐挂后具有特殊的内过流通道,使坐挂后的过流面积比常规悬挂器增大30%以上,从而使固井时循环通道更为畅通,顶替效率更高,更加有效地提高固井质量[11-16]。

2.4 井下工具启动剪钉控制技术

2.4.1 压力系统级差的设定

工艺管柱包括多组剪钉,需要结合工具实际工作情况、井况及现场设备情况,合理地布局尾管牵制技术所涉及各组剪钉的启动剪切压力。该工具管串中,通过液压实现的动作包括尾管悬挂器单元坐挂、牵制单元锁定及球座剪脱。

因为剪钉剪切值误差范围一般在15%以内,3组压力的级差设定在4~6 MPa较为安全。为防止尾管悬挂器在下入过程中开泵循环时提前坐挂,设定尾管悬挂器坐挂压力为9~10 MPa。为确保牵制单元在尾管悬挂器坐挂后实现锁定,且保障锁定的可靠性,设定牵制单元锁定压力为13~14 MPa。为防止球座在牵制单元锁定前剪脱,设定球座剪脱压力为17~18 MPa。

2.4.2 机械剪钉剪切值的设定

牵制单元的解锁机构中设计有机械剪钉,根据现场实际情况可通过剪钉数量来调节解锁吨位,依据原则为解锁吨位不得高于现场能够提供的最大上提吨位,若高于最大上提吨位,则牵制单元在特殊情况需要解锁时达不到足够的上提吨位就会导致无法解锁。解锁功能的设计是该系统的一种安全保障手段。

3 工具性能评价及施工工艺

3.1 工具性能评价

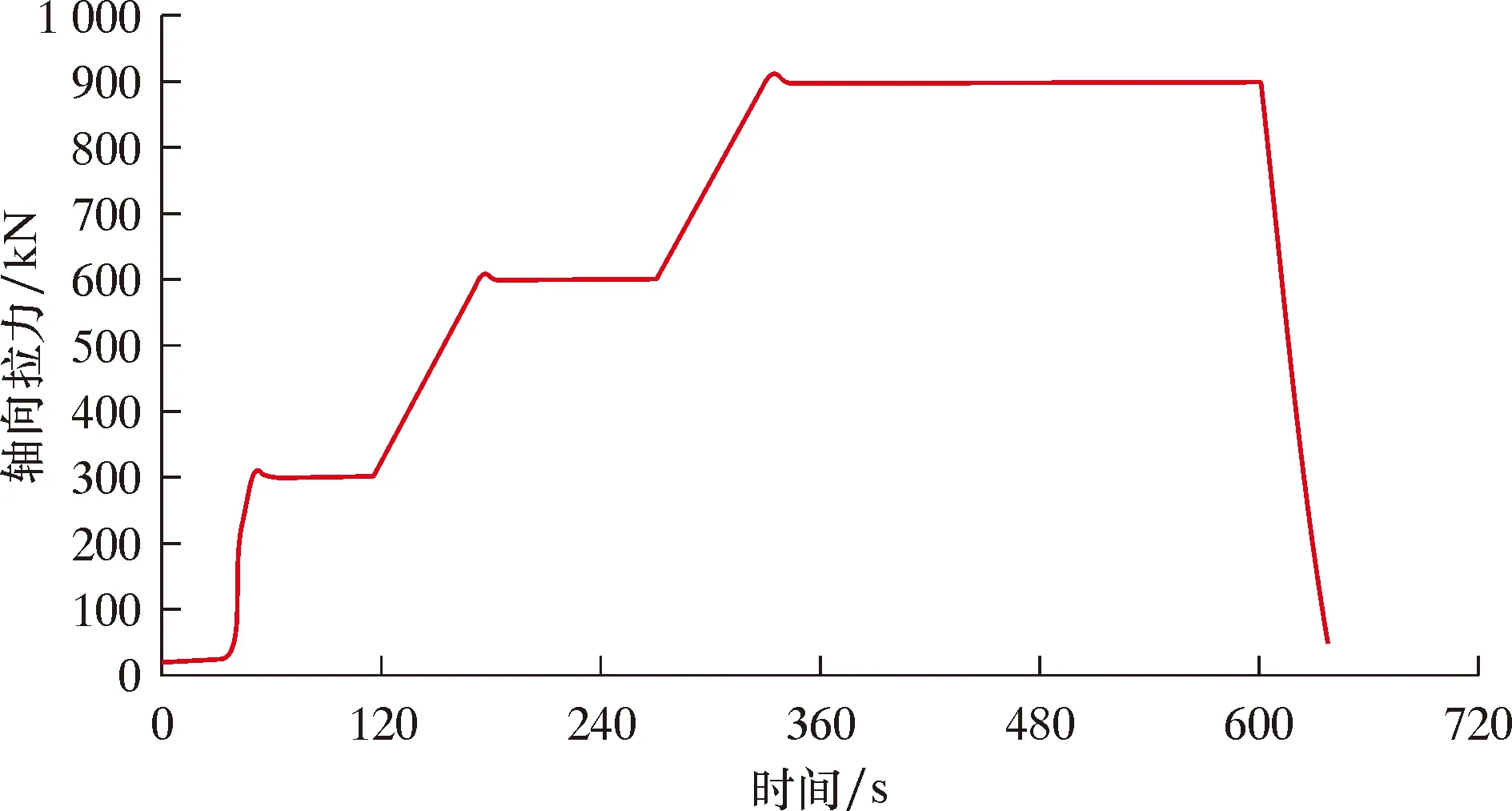

根据整套工具“下得去、挂得住、锁得牢、丢得开”的设计思路,进行了分单元与整机地面性能测试,制定了全面的工具地面性能评价体系,完成了内嵌卡瓦尾管悬挂器单元、牵制单元和送入工具单元的性能试验及联机试验。其中,ø193.7 mm×ø139.7 mm尾管悬挂器单元承载能力达到900 kN;ø177.8 mm×ø127.0 mm尾管悬挂器单元承载能力超过500 kN;牵制单元锁定压力在13~14 MPa坐挂,机械解锁力在200~300 kN之间,并可根据现场情况调整。工具整体性能指标均达到设计要求,能够满足现场需求。工具性能评价结果如表1所示。悬挂器单元承载能力测试曲线如图3所示。

3.2 现场施工工艺

(1)尾管下入:按照预定管串(送入工具+密封单元+内嵌尾管悬挂器单元+牵制单元+尾管胶塞+尾管串+球座+尾管+浮箍+尾管+浮鞋)送入至设计位置。

(2)循环洗井:开泵顶通,控制循环压力使其不超过尾管悬挂器坐挂压力,逐步提高排量至固井设计排量,循环时间至少1个循环周。

(3)投球坐挂:井口投球,待球到达球座位置时,憋压至悬挂器坐挂压力。

表1 工具性能评价试验一览表Table 1 List of tool performance evaluation tests

图3 悬挂器单元承载能力测试曲线Fig.3 Test curve of load capacity of liner hanger unit

(4)牵制单元锁定:待尾管悬挂器成功坐挂后继续憋压至牵制单元锁定压力,牵制单元实现锁定,将尾管悬挂器及尾管串牢牢锁定在上层套管内壁上。

(5)倒扣丢手验证:牵制单元完成锁定后进行倒扣,将送入钻具与尾管串分离,丢手成功后,继续憋压至球座剪脱,球下落到套管底部的承托座上,循环通道畅通。

(6)注水泥作业:当注水泥量达到设计值时,从井口压入钻杆胶塞,待钻杆胶塞与尾管胶塞复合并运行至球座位置时,即实现碰压。

(7)提出送入工具:待注水泥和替浆作业完成后上提送入钻具,密封单元内密封组件与密封外壳脱离,解除密封,循环出多余的水泥浆,起钻,候凝。

4 现场应用统计及效果分析

深井、超深井短尾管安全丢手关键技术先后在塔河油田、青海油田及冀东油田等地区累计应用了72井次,成功率100%,最深井深7 271 m,最小规格为ø177.8 mm×ø101.6 mm,尾管质量最轻仅为4.4 t。表2中仅列举了11口井的应用情况。其中,顺北1-3井,尾管浮重89 kN,摩阻80 kN,尾管浮重与摩阻几乎相同,牵制单元锁定前套管串上提称重1 760 kN,锁定后上提至1 860 kN,未提活,更进一步地验证了工具的牵制作用。

顺北1井是风险探井,上层套管外径193.7 mm,内径168.3 mm,尾管悬挂器悬挂位置6 795 m。完钻井深7 271 m,首先进行ø193.7 mm尾管悬挂,然后再进行ø139.7 mm尾管悬挂进行固井,其中ø139.7 mm尾管十分轻,套管入井后称重仅有85 kN,钻具在上提下放过程中称重时摩阻180 kN。该井存在以下固井难点:①该井为超深井小井眼固井,井眼环空间隙小,套管到位后开泵困难且泵压较高,容易在悬挂处发生憋堵,精确碰压困难;②钻井液密度高,其值为1.86 g/cm3;封固段短,封固段长度只有377 m;对固井尾管悬挂器的坐挂、丢手及过流面积等要求高;③摩擦阻力大,丢手十分困难。因此确定采用安全丢手关键技术来进行尾管固井作业。

现场施工中尾管悬挂器坐挂压力10 MPa,牵制单元锁定压力14 MPa,坐挂、锁定和丢手操作一次性成功。丢手过程中,可明显指示丢手判断,验证了整套工具的综合性能。采用安全丢手关键技术成功地解决了深井、超深井坐挂及丢手等固井难题,形成了较为完善的安全丢手现场施工工艺技术,并初步实现了工业化应用。

表2 部分工具应用情况统计Table 2 Statistics of application of some tools

5 结论与建议

(1)深井、超深井短尾管固井的安全丢手关键技术成功实现了坐挂、锁定及丢手功能,有效解决了深井、超深井和大斜度井等出现的丢手困难及丢手不易判断难题,有效避免了尾管悬挂器及尾管串随送入工具提出事故的发生,提高了短尾管固井施工的可靠性。

(2)带有旋转功能的牵制单元与旋转内嵌尾管悬挂器单元组合形成的旋转安全丢手关键技术,能够解决复杂井况下短尾管固井安全施工的可靠性难题。

(3)建议开展工具系列化工作,并增加多规格旋转工具,加大在深井、超深井以及大斜度井的应用范围,充分发挥其旋转、高承载和过流面积大的优势。