螺纹摩擦对螺栓轴向力-伸长量特征曲线的影响

贾金龙, 刘文敏, 张桂明

(1. 泛亚汽车技术中心有限公司, 上海 201201; 2. 上海汽车集团股份有限公司技术中心, 上海 201804)

汽车底盘结构件广泛采用螺栓紧固的连接方式,其具有连接强度高、拆卸方便等特点。设计一个可靠的紧固系统需要考虑的因素有很多,如选材、受力特点、拧紧工艺和环境等,其中受力特点的分析尤为关键。螺栓紧固系统的基本作用是将两个以上零件紧固成一个整体,并保证在该系统服役过程中不能有松动或任何子零件失效现象[1-2]。随着汽车轻量化的发展,汽车行业开始考虑使用更高强度的螺栓或使螺栓发挥到最大效能,其中将螺栓装配至屈服被广泛采用,这样可以发挥出螺栓的最大潜力,用直径较小的螺栓替代直径较大的螺栓从而减轻汽车整体质量。

当给一个紧固系统的螺栓施加扭矩时,螺栓会产生一定的轴向力(对于被紧固零件而言是夹紧力),而夹紧力的大小与施加的总扭矩、支承面摩擦、螺纹摩擦及螺栓的尺寸有关。目前行业中公认的是5-4-1法则,即施加一个总扭矩,其中50%消耗在支承面摩擦上,40%消耗在螺纹摩擦上,剩下的10%产生了夹紧力。如果摩擦力因为涂油而减小,那么轴向力就会增加,极限情况下会导致螺栓断裂。

笔者基于超声波技术[3-4],根据VDI 2230 Part1:2015SystematicCalculationofHighlyStressedBoltedJoints(JointswithOneCylindricalBolt)的技术要求,研究了单向拉伸和扭转拉伸两种状态下螺栓的轴向力-伸长量特征曲线,及扭转拉伸复合状态时不同螺纹摩擦力下螺栓的轴向力-伸长量特征关系,总结了螺纹摩擦对于螺栓弹性段曲线斜率和螺栓屈服点的影响规律。

1 试验方法

选择规格为M12 mm×1.75 mm×86 mm的10.9级全螺纹螺栓,试验在螺栓拉伸试验机和摩擦因数试验台上完成。扭转试验中的传感器配套夹具及螺栓装夹位置的剖面示意图如图1所示,螺栓穿过压板可以拧入内螺纹夹具中,超声波数采仪记录螺纹摩擦扭矩、螺栓轴向力和伸长量等数据,绘制成相应的螺栓轴向力-伸长量曲线。需要说明的是,此处的伸长量是以超声纵波穿过螺栓返回的声时差(单位为ns)来表示的[5-6],同时通过螺纹扭矩、轴向力及螺栓的尺寸参数可以计算出螺纹的摩擦因数。

图1 摩擦因数试验台及螺栓装夹位置示意图Fig.1 Schematic diagram of friction coefficienttester and bolt clamping position

试验中螺栓单向拉伸是使用拉伸配套夹具在正常的内螺纹表面状态下进行的;而螺栓的拧紧是在不同的内螺纹摩擦下进行的,是通过改变夹具中内螺纹的表面状态(摩擦因数)来实现的。内螺纹共有3种表面状态,一是正常的表面发黑处理;二是在内螺纹表面涂机油(型号为5W-30)来降低摩擦因素;三是去除内螺纹表面发黑层以增大摩擦因数,图2为夹具多次使用后内螺纹镀层受损示意图。拉伸试验后的螺栓如图3中A(单向拉伸)、B(扭转拉伸,正常发黑层)、C(扭转拉伸,使用机油)和D(扭转拉伸,破坏发黑层)所示,不同状态螺栓特征曲线的螺纹摩擦因数、弹性段斜率和屈服点如表1所示。

图2 内螺纹表面镀层受损的夹具Fig.2 Fixture with damaged coating on internal thread surface

图3 拉伸试验后不同表面状态的螺栓Fig.3 Bolts with different surface states after tensile test

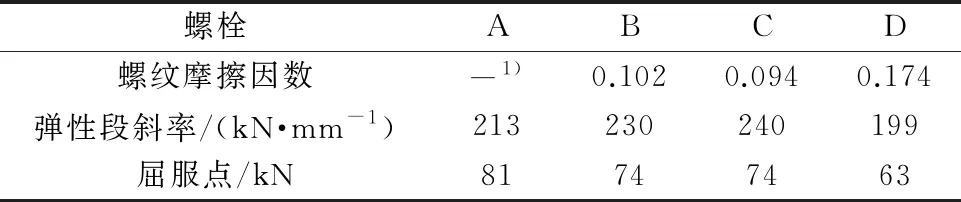

表1 不同螺纹摩擦下螺栓特征曲线的螺纹摩擦因数、弹性段斜率和屈服点Tab.1 Thread friction coefficient, elastic section slope and yieldpoint of bolt characteristic curves under different thread frictions

由图3和表1可知,在单向拉伸条件下螺栓A没有螺纹摩擦痕迹,其特征曲线弹性段的线性度最好,斜率为213 kN·mm-1,但屈服点最大,约为81 kN;正常发黑层时的螺栓B有灰色的螺纹摩擦痕迹,也是正常发黑层摩擦的痕迹,其特征曲线弹性段的线性度较差,斜率随伸长量的增加缓慢降低,其平均值约为230 kN·mm-1,屈服点约为74 kN;当螺纹摩擦因数降低时,相对于螺栓B,螺栓C的弹性段斜率稍高,但屈服点相同;当增大摩擦因数后,螺栓D的螺纹啮合段磨损明显,出现了螺纹金属磨损及牙尖轻微变形现象,螺栓的弹性段斜率平均值减小,为199 kN·mm-1,同时屈服点降低,约为63 kN。总体来说,随着螺纹摩擦因数的增大螺栓特征曲线中弹性段斜率的变化较小,屈服点会降低。

2 分析与讨论

螺栓在单向拉伸状态下只受轴向应力,因此螺栓的弹性段斜率和屈服点是由单向拉应力决定的,这和标准金属棒材的拉伸一致。但螺栓在扭转拧紧时受到扭转应力和拉伸应力的共同作用[7],两者的合力最终导致螺栓屈服,因为在紧固子系统中,只有螺栓的轴向力会最终转化为子系统的夹紧力,所以得出的拧紧标定屈服点要比拉伸标定屈服点低。从力学角度分析,外部施加的扭矩使螺栓受到剪切力作用,剪切力容易使螺栓扭曲变形,轴向拉伸应力容易使螺栓伸长。根据第三强度理论,螺栓许用应力σv可表示为[8]。

(1)

式中:σ为螺栓产生的拉应力;τ为螺栓产生的切应力。

σ和τ可分别表示为

(2)

(3)

式中:F为螺栓的轴向力;ds为螺栓的有效直径;Ts为螺栓杆部承受的扭矩。

可知当螺栓强度选定后,螺栓因为螺纹摩擦所承受的扭矩越大,则其所能承受的轴向力就越小。在单向拉伸条件下,螺栓的拉应力等于许用应力,大于拉扭复合载荷下的屈服强度。同时也可以根据能量原理来说明,假设施加给螺栓的总扭矩所产生的能量为Et,则这部分的能量分别用于螺栓法兰摩擦做功Eff、螺栓伸长做功和螺纹摩擦做功,则有

(4)

式中:F为螺栓的轴向力;dl为螺栓的微分伸长;Ftf为螺纹的摩擦力;dr为螺栓微分半径。

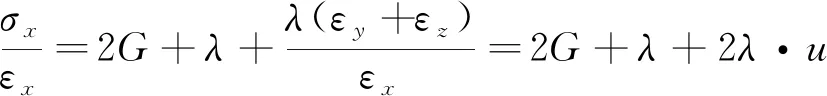

从式(4)可以看出,如果在拉扭复合载荷下,螺纹间的摩擦因数μ越大,F会越小。在广义胡克定律下,线弹性体的本构方程可表示为[9]

σx=2Gεx+λ(εx+εy+εz)

(5)

式中:σx为在x轴上的应力;εx,εy,εz分别为在x轴、y轴和z轴上的应变;G,λ均为材料常数。

则x轴上应力与应变的比为

(6)

式中:u为材料常数。

由式(6)可知x轴上应力与应变的比为一个常数,这也就解释了单向拉伸和扭转拉伸两种情况下弹性段斜率有区别但总体差异较小的原因。

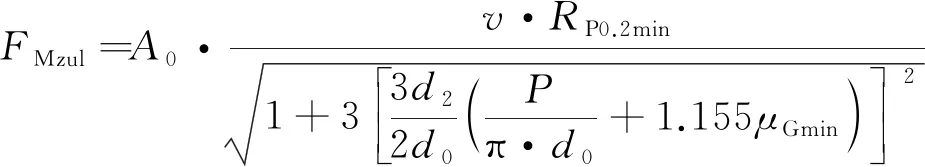

由不同的螺纹摩擦条件下螺栓特征曲线的弹性段斜率及屈服点可以看出螺纹摩擦会对轴向力产生影响,而且螺纹摩擦因数越大,扭转应力就越大,屈服点就越低。因此也可以推断带有自锁功能的紧固点的拧紧标定屈服点要比普通紧固点的更低。VDI 2230 Part 1:2015中提到了螺栓在拧紧时受到拉伸应力和扭转应力的共同作用,而且螺栓安装力的大小与支承面的摩擦无关,与螺栓的尺寸和螺纹摩擦因数μG有关,关系式为

(7)

式中:FMzul为螺栓许可装配预载;A0为螺栓的有效横截面积;v为比例系数;RP0.2min螺栓屈服点的最小值;d2为螺纹中径;d0为螺栓的有效直径;P为螺纹牙距;μGmin为螺纹摩擦因数最小值。

根据式(7)可知如果螺纹摩擦因数μG增大,螺栓许可安装力会降低。

根据材料变形具有迟滞性的特点,由于横向螺纹摩擦因数不同,在同样的拧紧转速下螺栓轴向应变速率其实是不同的,这也就导致了不同试验下螺栓弹性段的斜率不同。与材料的拉伸试验类似,在低于一定的应变速率下材料的拉伸曲线弹性段斜率是相同的。在假设螺纹摩擦一致的前提下,可以通过换算得到有差异的螺纹摩擦力,再统一补偿至拧紧转速来消除摩擦对于轴向拉伸应变速率的影响。后续的补充试验验证了这一点,在拧紧转速为1 r·min-1(等同于拉伸速度为0.7 mm·min-1, 应变速率为0.000 2 s-1)时获得的螺栓特征曲线和20 r·min-1(等同于拉伸速度为46 mm·min-1)时的基本一致,如图4所示。同样的,如果通过换算保证拧紧时轴向拉伸速度一致,而使用有差别的拧紧转速,B,C,D 3种摩擦条件下螺栓的特征曲线如图5所示。可见若能保证轴向拉伸速度一致,不管是涂层之间的摩擦还是使用机油降低摩擦,获得的特征曲线斜率是一致的,而D类摩擦因为是金属间相互摩擦,螺纹尖端已有塑性变形,所以斜率有差别。

图4 单向拉伸和扭转拉伸不同拧紧转速下正常螺纹摩擦的螺栓轴向力-伸长量特征曲线Fig.4 Characteristic curves of bolt axial force-elongation ofnormal thread friction under uniaxial tension andtorsional tension at different tightening speeds

图5 使用换算后的拧紧转速在不同摩擦条件下的螺栓轴向力-伸长量特征曲线Fig.5 Characteristic curves of bolt axial force-elongation underdifferent friction conditions using converted tightening speed

3 建议

目前在紧固子系统连接点螺栓扭矩轴力测试中,螺栓的夹紧力是通过一种间接的方式测得的,即前期基于超声波技术获得的螺栓轴向力-伸长量的特征曲线(这一过程称为螺栓标定),然后在实际零件的夹紧力测试中采集螺栓实时的伸长量,并通过这一特征曲线换算出螺栓当前的轴向力。特征曲线包含的两个关键参数弹性段斜率和屈服点的大小会直接影响到后期紧固子系统测试中轴向力的大小。

由分析结果可知,在螺栓拧紧过程中,螺纹摩擦对这两个关键参数影响很大。如果采用的是没有剪切力的单向拉伸获得的特征曲线,后期的零件子系统测试中螺栓提供的夹紧力可能会偏大(假设螺栓已经拧紧至屈服),反之用一个内螺纹表面已有磨损的钢制夹具或拧紧中出现了偏磨(螺纹孔未对中)等问题的夹具,就会得到一个较小的夹紧力。夹紧力不同是因为特征曲线不同,不准确的夹紧力会影响紧固系统工程师对于已设计紧固点的验证。因此,理想的做法就是螺栓标定时所用的内螺纹采用和实际零件一样的表面处理方法从而得到一致的内螺纹摩擦因数,但该做法需要切割取出内螺纹或改造内螺纹夹具(图6是笔者自制的一个固定法兰螺母或六角法兰螺栓的夹具,满足螺栓驱动或螺母驱动,用来研究带自锁螺母的螺栓标定),也可以采用配套的一次性六角螺母。在ISO 16047:2012Fasteners-Torque/ClampForceTesting中提到使用有一定厚度镀锌层的六角螺母来保证螺纹摩擦因数的稳定,也就是说一定厚度和满足摩擦因数要求的镀层可以将螺纹摩擦控制在要求的范围内。所以,在日常的测试中,尽管某些螺纹孔的摩擦因数难以按照标准螺母控制(如铸铝件的螺纹孔是挤压成形的,电泳后的焊接螺母螺纹孔上覆盖了一层电泳漆等),但使用有表面处理的内螺纹夹具可以在拧紧过程中起到调节摩擦力的作用,所以螺栓标定结果是可控的,只要类似图3中螺栓D的螺纹磨损情况不要发生。

图6 自制的轴力传感器配套夹具Fig.6 Self made fixture for axial force sensor:a) part diagram; b) bolt installation diagram;c) nut installation diagram

4 结论

(1) 螺栓的单向拉伸与扭转拉伸因受到载荷方向不同而导致屈服点不同。基于超声波技术,在螺栓前期拧紧标定过程中螺纹摩擦对螺栓轴向力有很大影响,会影响后续子系统的螺栓夹紧力大小。

(2) 不同的螺纹摩擦状态导致拧紧过程中螺栓轴向的应变速率不同,会产生不同的特征曲线,且螺纹摩擦因数越大,扭转应力就越大,螺栓屈服点就越低。

(3) 若能保证轴向拉伸速度相同,不管是涂层之间的正常螺纹摩擦还是使用机油降低摩擦,获得的特征曲线斜率是相同的;无涂层的金属间摩擦会导致螺纹尖端产生塑性变形,形成的特征曲线弹性段斜率有较大差异。

(4) 在实际紧固子系统螺栓扭矩轴力测试中,可以选择表面有镀层的内螺纹夹具,但需要每次标定完评估螺栓的螺纹表面磨损情况是否满足要求。