高压转子拧紧扳手传动系统卡滞原因

石凤仙, 孙智君, 滕跃飞, 彭 霜, 曹 玮

(中国航发商用航空发动机有限责任公司, 上海 200241)

各类机械传动系统无论是在普通的机械设备、运输工具中,还是在航空、航天、航海等领域中应用的都十分广泛[1]。轴承作为支撑转动部件,是各类机械传动系统中的重要部件。轴承服役工况复杂,对制造质量、加工装配精度、润滑质量等要求极高,在摩擦热及振动等恶劣的使用环境下失效概率相对更大,失效现象和行为也更为复杂[2-4],实践表明, 大量机械设备传动系统的失效很大比例是轴承开裂引起的[5-10]。显然,确保轴承在各种工况下都能正常工作,对于避免传动系统发生故障具有非常重要的意义[11]。

某高压转子拧紧扳手(以下简称“工装”)传动系统示意图如图1所示,自下而上分别为驱动齿轮、1号传动齿轮、2号传动齿轮,该传动系统在拧紧螺母过程中发生卡滞,拆解后发现,驱动齿轮和1号传动齿轮各有1个齿牙断裂,1号传动齿轮一侧轴承破坏,保持架、防尘盖脱落,部分滚珠破裂,其余3个轴承不能灵活转动,2号传动齿轮有1个齿牙变形。驱动齿轮、1号传动齿轮、2号传动齿轮的材料为60Si2MnA弹簧钢,轴承滚珠材料为GCr15轴承钢,轴承类型为两面带防尘罩的深沟球轴承。该工装传动系统在此次卡滞事故之前使用近1 a(年),但使用频率较低,1 a仅使用10次左右。为找到该工装传动系统的卡滞原因,笔者对该传动系统各部件进行了宏观观察、断口分析、金相检验及硬度测试等,以找出措施减少传动系统的失效概率。

图1 拧紧扳手传动系统示意图Fig.1 Schematic diagram of tightening wrenchtransmission system

1 理化检验

1.1 宏观观察

1.1.1 驱动齿轮及传动齿轮

驱动齿轮及1号传动齿轮齿牙断口宏观形貌如图2所示,可见断裂位置均在齿牙顶部,断口呈纤维状;棱线收敛于一侧齿根(如图标记),此为断裂起始区;起始区未见明显材料冶金缺陷和机械损伤,断口呈过载断裂特征。

图2 驱动齿轮和1号传动齿轮齿牙断口宏观形貌Fig.2 Macro morphology of tooth fracture ofa) drive gear and b) No.1 transmission gear

1.1.2 轴承组件

图3 损坏的轴承组件Fig.3 Damaged bearing parts

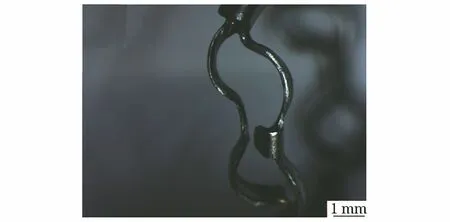

1号传动齿轮的1个轴承损坏,对该轴承进行观察,可见轴承中部分滚珠破裂,保持架变形、脱扣,内滚道挤压损坏,两侧端盖变形脱落,破坏的轴承组件如图3所示。采用放大镜观察,可见轴承内部有黄油,未见黄油结块硬化、结焦及明显异物。

对断裂滚珠的断口进行观察,其宏观形貌如图4所示,可见断口比较粗糙,呈纤维状,局部有磨损痕迹。

图4 断裂滚珠断口宏观形貌Fig.4 Macro morphology of fracture of fractured bearing ball

该轴承采用浪式带扣保持架,损坏轴承的保持架宏观形貌如图5所示,可见该保持架兜孔大小不一,已发生严重变形,搭扣部位错位,且部分保持架搭扣已经脱开,失去对滚珠的约束作用。

图5 损坏轴承的保持架宏观形貌Fig.5 Macro morphology of cage of damaged bearing

图6 未损坏轴承保持架宏观形貌Fig.6 Macro morphology of cage of not damaged bearing

拆解1号传动齿轮上未损坏的轴承,发现保持架轻微变形,且两半保持架的搭扣部位有明显错位,未损坏轴承保持架宏观形貌如图6所示;轴承滚珠完好,滚珠及内外滚道表面有轻微划伤;轴承内滚道表面局部存在滚珠挤压痕迹,且挤压损伤不在滚道中心,偏向一侧,表明滚珠已偏离预定的运行轨道,导致滚珠局部受力增大,未损坏轴承内滚道宏观形貌如图7所示。

1.2 断口分析

采用Sigma 500型扫描电镜对其中一个断裂滚珠的断口进行观察。断口整体形貌如图8a)所示,可见裂纹起源于滚珠表面缺口处(如图下侧箭头所示),然后从表面向滚珠心部扩展,表面裂纹的出现,使得滚珠受力不均,心部受到较大载荷的作用,产生二次裂纹源(如图中心箭头所示),表面起源的裂纹扩展过程中遇到心部起源的裂纹后两者汇合,形成台阶状断口;滚珠表面及心部的裂纹起始区呈沿晶脆性断裂特征,如图8b)所示,裂纹扩展区为典型的韧窝形貌,如图8c)所示。

图7 未损坏轴承内滚道宏观形貌Fig.7 Macro morphology of inner ring raceway of not damaged bearing

图8 断裂滚珠断口SEM形貌Fig.8 SEM morphology of fracture of fractured bearing ball:a) overall morphology; b) morphology of core crack initiation zone; c) morphology of core crack growth zone

1.3 金相检验

图9 驱动齿轮和滚珠的显微组织形貌Fig.9 Microstructure morphology of a) drive gear andb) bearing ball

分别在驱动齿轮、1号传动齿轮和滚珠的断口附近截取金相试样,经机械研磨、抛光和浸蚀后,在Axio Imager M2m型金相显微镜下进行观察。

驱动齿轮和1号传动齿轮的显微组织形貌相似,驱动齿轮的显微组织形貌如图9a)所示,滚珠显微组织形貌如图9b)所示,可见驱动齿轮、1号传动齿轮和滚珠的显微组织均由回火马氏体+少量碳化物组成,未见明显异常。

1.4 硬度测试

利用VH3100型维氏硬度计对驱动齿轮、传动齿轮和滚珠分别进行硬度测试,结果如表1所示。可见驱动齿轮、1号传动齿轮和滚珠的硬度均满足企业图纸的技术要求。

表1 传动系统各部件硬度测试结果Tab.1 Hardness test results of transmission system components HRC

2 分析与讨论

2.1 最先失效件分析

综合上述试验结果可知,该工装传动系统卡滞的主要原因是驱动齿轮和1号传动齿轮齿牙断裂,2号传动齿轮变形及轴承损坏。传动系统中损伤最严重的为驱动齿轮与1号传动齿轮,因此2号传动齿轮不是最先失效件。

由宏观观察结果可知,驱动齿轮和1号传动齿轮均有1个齿牙断裂,两处断口均为过载断裂,断裂起始区未见材料冶金缺陷及明显加工损伤,其余部位也未见卡滞损伤,且显微组织及硬度测试结果均符合标准的要求,因此齿轮卡滞导致传动系统卡滞的可能被排除,驱动齿轮和1号传动齿轮断裂不是本次失效的原因,而是传动系统卡滞后,较大的拧紧力引起的过载断裂,断口起始区均存在不同程度的沿晶断裂特征,这与几种材料的硬度较高有关,并非是材料缺陷导致的。由于1号传动齿轮的轴承发生了比较严重的损坏,且2号传动齿轮的轴承运转不灵活,因此判断1号传动齿轮处发生损坏的轴承是该传动系统卡滞的最先失效件。

2.2 卡滞原因分析

损坏轴承由内外滚道、保持架、滚珠和上下防尘盖组成。根据轴承组件结构及宏观观察结果可知,上下防尘盖仅有密封作用,即使破坏,也仅仅是防尘盖脱落,并不会影响滚珠的滚动,因而轴承损坏与防尘盖无关。宏观观察到轴承内部有黄油,但未见黄油结块硬化、结焦及明显异物进入,且滚珠与滚道之间没有摩擦痕迹,说明轴承润滑良好,可排除润滑不良引起轴承损坏的可能性。内外滚道仅有少量挤压损伤,无明显变形,因此滚道损伤也不是造成轴承损坏的主要原因。从滚珠断口分析结果可知,轴承中多个滚珠出现过载断裂,而从滚珠金相检验及硬度测试结果可以看出滚珠的显微组织正常,硬度合格,滚珠要受到超过断裂强度(GCr15轴承钢的断裂强度2 155~2 550 MPa[12])的应力才会发生破裂,而滚珠在预定的轨道滚动,不可能产生这么高的应力。轴承内滚道表面存在滚珠局部挤压损伤和划伤痕迹,说明滚珠存在偏离预定轨道运行的情况,当滚珠偏离预定轨道时,会产生应力集中,可导致局部应力明显增大,为滚珠的破裂提供了条件。由此可知,滚珠过载破裂并非材料冶金缺陷引起的,而是滚珠偏离预定轨道导致应力异常所致,也就是说,滚珠偏离轨道在先,破裂在后,滚珠破裂不是轴承破坏的主要原因。根据轴承保持架宏观观察结果可知,破坏轴承的保持架发生变形、脱扣,运转不灵活轴承的保持架发生错位、变形,因此判断轴承保持架出现异常是该轴承失效的主要原因,是导致传动系统卡滞的直接原因。

轴承保持架的作用主要是约束滚珠位置,使其均匀分布,并引导滚珠在正确的轨道滚动。该卡滞传动系统轴承的保持架为浪式带扣结构,由两个对称的浪式结构通过一侧保持架自带的锁紧边通过弯曲锁紧的方式连接,而不是传统的铆接等连接方式,而且锁紧开口方向一致,没有反向互锁,这种单侧锁紧方式不能有效锁紧保持架。当轴承装配或工作过程中承受冲击载荷时,两侧保持架易于错位,甚至脱离,其错位或脱离都会引起滚珠位置的偏离。当保持架错位较小时,滚珠能够灵活运转,一旦个别错位偏大,滚珠位置偏离,则保持架就会承受附加应力,发生变形,进而加剧滚珠位置的偏离,直至轴承破坏。

综上所述,此次工装传动系统卡滞的最先失效件为1号传动齿轮的轴承。其余部件的断裂、变形或损伤均属二次损伤。当单侧锁紧的浪带式带扣保持架在装配或工作过程中承受冲击载荷时,易于错位、变形,甚至脱扣,并引导滚珠偏离预定轨道滚动,造成滚珠破裂,轴承破坏,进而导致该工装传动系统卡滞失效。

3 结论及建议

(1) 1号传动齿轮轴承单侧锁紧的浪式带扣保持架在装配或工作过程中受到冲击载荷,搭扣错位变形、脱扣,致使滚珠偏离预定的滚动轨道。当滚珠偏离预定轨道时,因应力集中导致局部应力增大,这为滚珠的破裂提供了应力条件,最终造成滚珠过载断裂,引起轴承破坏,进而造成齿轮齿牙过载断裂,导致该工装传动系统卡滞失效。

(2) 建议改善轴承保持架结构,换成铆接结构,以增加保持架承受冲击载荷的能力;针对该工装传动系统的特定结构,更换轴承类型,选择更适合该结构的滑动轴承进行支撑;规范该传工装动系统安装及使用过程,避免因操作不当引起过载,产生异常冲击载荷,来延长轴承的使用寿命。