某电传操纵系统弹簧拉杆可调叉形接头断裂原因

王 京, 欧阳康, 许宜军, 江怡南

(国营芜湖机械厂, 芜湖 241007)

钛合金具有屈强比高、比强度高、密度低、弹性模量低、导热系数好、耐腐蚀性好、焊接性好等特点,被应用于多个工业领域[1-3]。其中航空领域仍然是钛合金研究和应用占主导的重要领域,钛合金作为当代先进飞机主要结构材料之一,主要用于飞机的起落架和机身的蒙皮、桁条、框、隔热罩、壳体、紧固件等部件,且使用量不断增加[4]。TC2钛合金具有良好的综合力学性能,同时具有良好的低温韧性及良好的抗海水应力腐蚀、抗热盐应力腐蚀性能,可制造在400 ℃以下工作的冲压件、焊接件、模锻件及低温结构件[5]。

某电传操纵系统弹簧拉杆可调叉形接头在飞机上的使用寿命超过3 000 h,实际工作2 000 h即发生了断裂。拉杆材料为TC2钛合金,工作时受压应力,接头螺纹处制备了厚度为8~15 μm的耐磨涂层。为找到拉杆接头的断裂原因,笔者通过宏观分析、微观断口分析、能谱分析、金相检验等方法对失效接头进行了分析,确定了接头断裂的性质和产生原因,并提出相应的改进措施。

1 理化检验

1.1 宏观分析

对断裂的弹簧拉杆叉形接头进行宏观分析,其安装情况如图1所示。可见接头断成两部分,一部分是拧入端,另一部分是接头端,断裂位置位于螺杆拧入拉杆端露出第4个螺牙处,如图1a)所示;接头分解下来可见螺杆经过开槽处理,断裂螺杆可分为两段,一段是拧入段,一段是外露段,接头无明显变形,如图1b)所示。

图1 接头局部安装示意图Fig.1 Partial installation diagram of joint:a) overall morphology; b) decomposition inspection

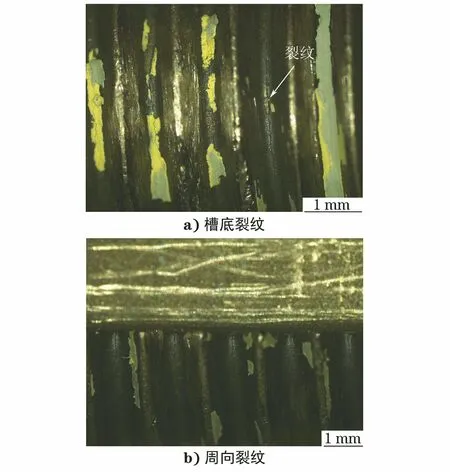

使用体视显微镜对断裂接头的接头端进行观察,其宏观形貌如图2所示。可见螺杆整体无明显变形,螺杆开槽对侧的螺牙局部存在损伤及划痕,断口下端槽底均存在裂纹,如图2a)所示;从开槽方向观察,可见开槽内存在纵向划痕,螺牙无明显损伤,开槽附近螺牙的槽底也存在周向裂纹,如图2b)所示。

图2 断裂接头的接头端宏观形貌Fig.2 Macro morphology of joint end of fractured joint:a) groove bottom crack; b) circumferential crack

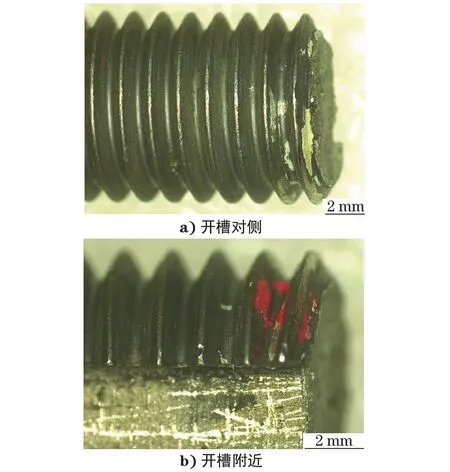

对断裂接头的拧入端进行观察,其宏观形貌如图3所示。可见螺杆未发生明显变形,开槽对侧螺牙无明显损伤,槽底无裂纹,开槽一侧外露区存在划痕,螺牙无明显损伤,如图3a)所示;右上端靠近断口有一处螺牙发生轻微变形,靠近断口下侧有3处螺牙的槽底出现周向裂纹,其他槽底无裂纹,如图3b)所示。

图3 断裂接头的拧入端宏观形貌Fig.3 Macro morphology of screw in the end of fractured joint:a) opposite side of groove; b) near the groove

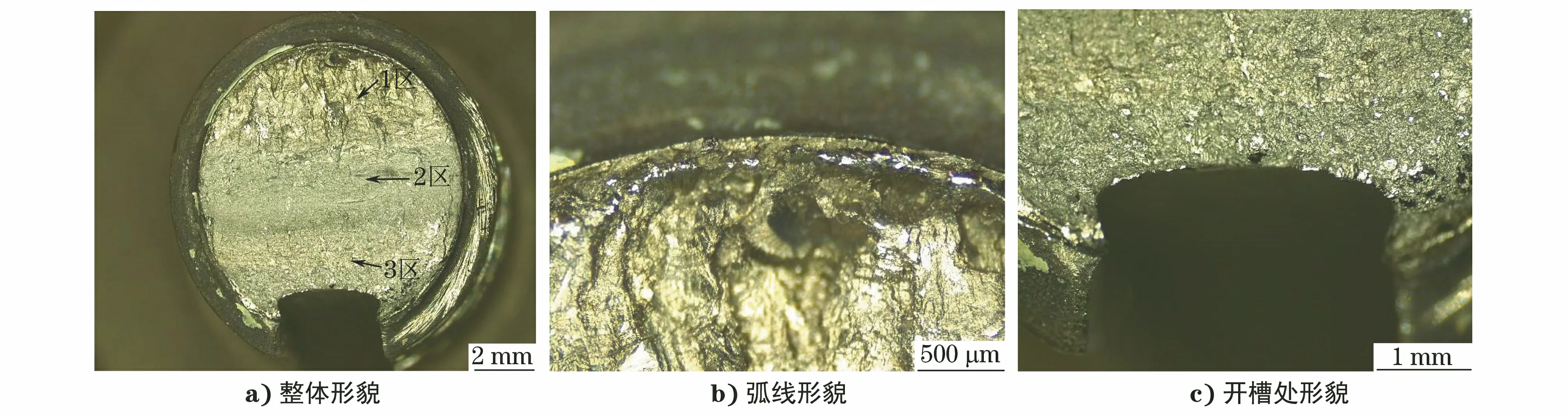

对断口进行观察,宏观形貌如图4所示,按粗糙程度将断口分3个区, 1区断口可见弧线特征,裂纹起源于上端外表面,外表面可见耐磨涂层;2区断口形貌整体平整干净;3区靠近开槽处断口平坦,相对2区较粗糙,无机械损伤。

1.2 微观分析

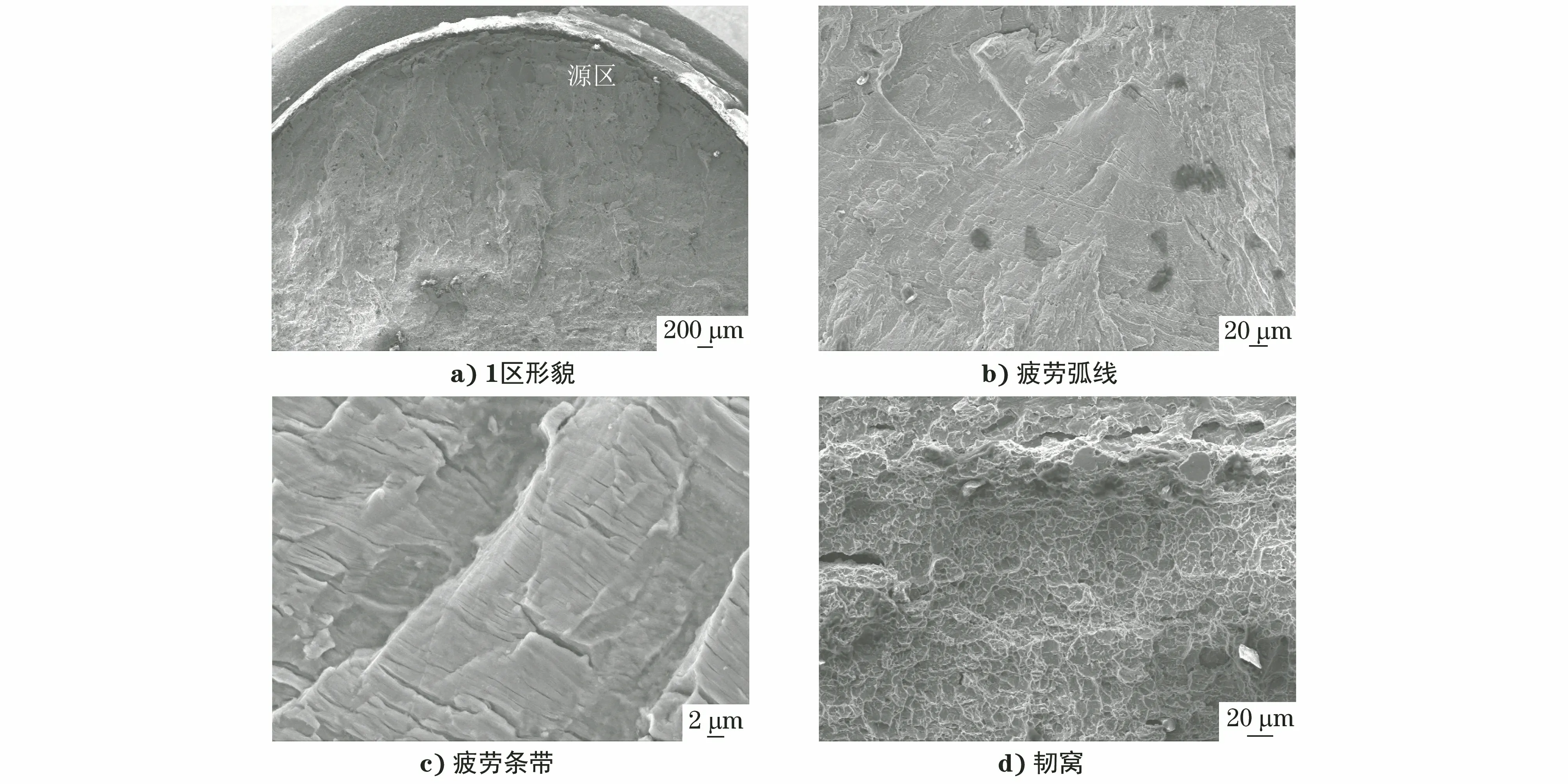

使用场发射扫描电镜(SEM)对清洗后的断裂拉杆接头断口进行观察,SEM形貌如图5所示。可见裂纹源区位于1区上端外表面,为解理断裂形貌,明显可见疲劳弧线,高倍下可见疲劳条带特征[6],如图5a),b),c)所示;2区、3区均呈现韧窝形貌,如图5d)所示。

1.3 金相检验

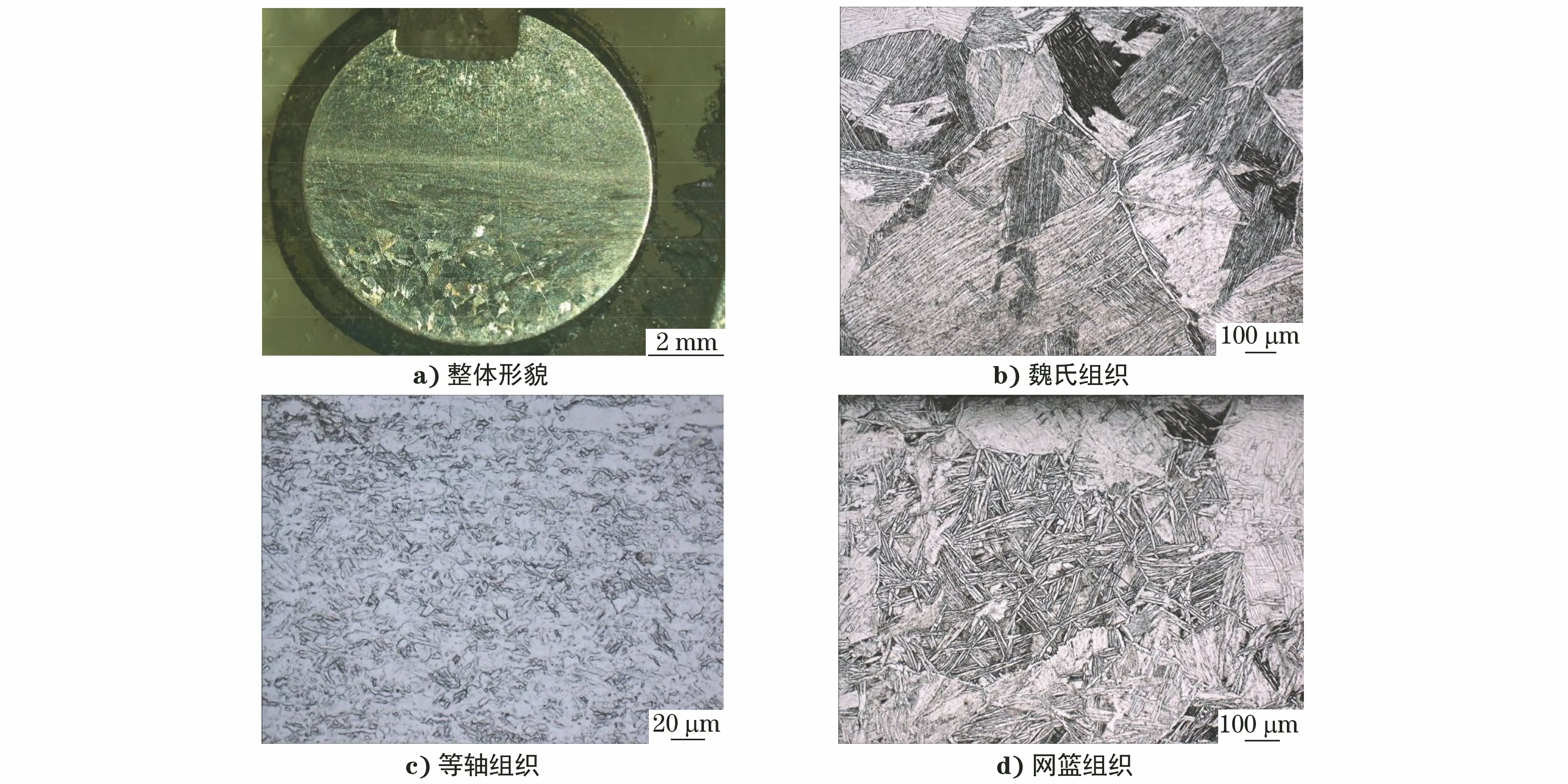

在断裂拉杆接头的接头端断口下部沿周向及轴向切割并制备金相试样,浸蚀后使用体视显微镜及光学显微镜对其进行观察,图6为周向试样的显微组织形貌。可见整体组织不均匀,存在成分偏析,开槽对侧出现魏氏组织,该区域对应疲劳起源区与疲劳扩展区,如图6a),b)所示;中间区域在高倍下显微组织为α+β相等轴组织,如图6c)所示;开槽处显微组织为网篮组织[7],如图6d)所示。

图4 断裂接头断口宏观形貌Fig.4 Macro morphology of fracture of fractured joint:a) overall morphology; b) morphology of arc; c) morphology of groove

图5 断裂接头断口SEM形貌Fig.5 SEM morphology of fracture of fractured joint:a) morphology of zone 1; b) fatigue arc; c) fatigue band; d) dimple

图6 周向试样显微组织形貌Fig.6 Microstructure morphology of circumferential sample:a) overall morphology; b) widmanstatten structure; c) equiaxed structure; d) basket-wave structure

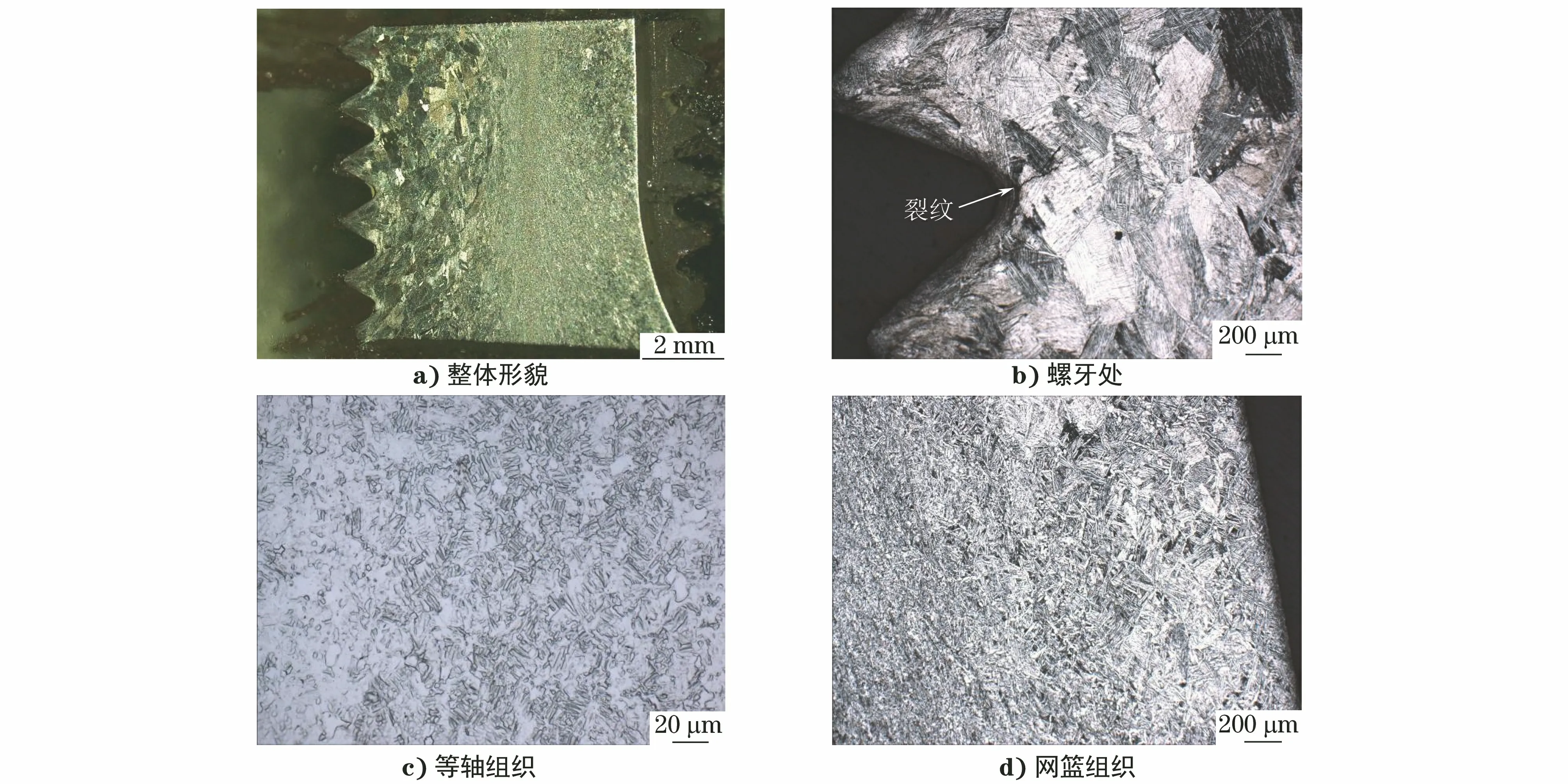

图7 轴向试样显微组织形貌Fig.7 Microstructure morphology of axial sample:a) overall morphology; b) screw teeth; c) equiaxed structure; d) basket-wave structure

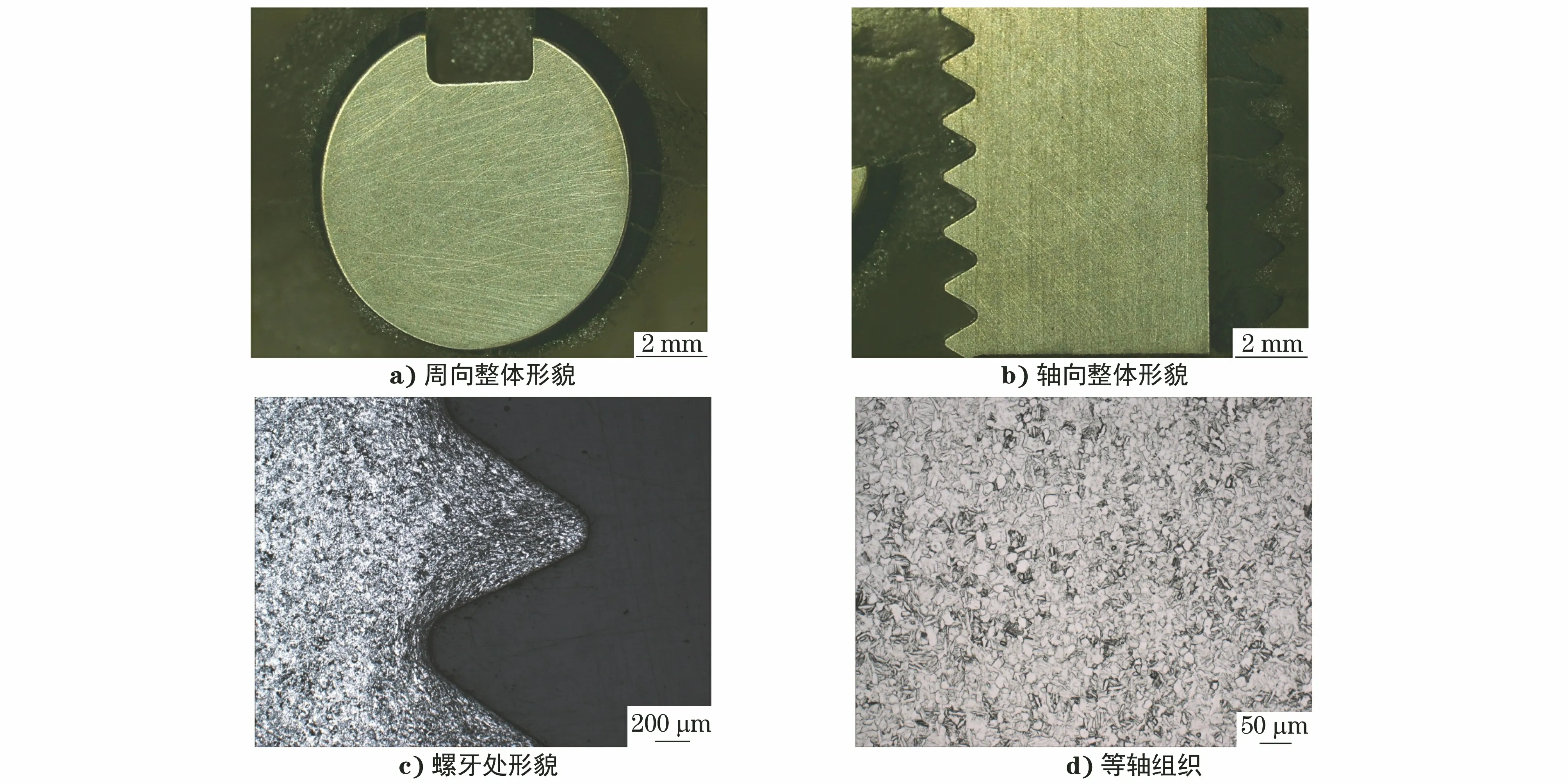

图8 抽检拉杆接头的显微组织形貌Fig.8 Microstructure morphology of pull rod joint by spot checking:a) overall morphology of circumferential; b) overall morphology of axial; c) morphology of screw teeth; d) equiaxed structure

图7为轴向试样的显微组织形貌,可见整体显微组织形貌与周向试样的相似,从左至右呈现几种组织并存的形貌特征,左侧为魏氏组织,螺牙槽底存在裂纹,裂纹穿过耐磨涂层延伸至基体,如图7a)~b)所示;中部显微组织为α+β相等轴组织,如图7c)所示;右侧为网篮组织,如图7d)所示。根据图6、图7可知,轴向与周向显微组织相对应。

抽检在飞机上使用的同位置不同批次的拉杆接头进行金相检验,图8为抽检接头的显微组织形貌。可见该接头周向及轴向显微组织均匀,为α+β相等轴组织,无成分偏析情况出现,螺牙槽底无裂纹,螺牙处锻造流线良好,说明断裂拉杆接头可能存在批次质量问题[8]。

2 分析与讨论

根据宏观分析可知,接头断裂位置位于螺杆拧入拉杆端露出第4个螺牙处,螺杆无明显变形,接头端螺杆开槽一侧螺牙无明显磨损,开槽对侧螺牙磨损较重,螺牙槽底存在周向裂纹,拧入段槽底无裂纹,螺杆外露段槽底存在周向裂纹,断口平整,可见弧线特征,裂纹源区位于开槽对侧外表面;根据微观分析可知,开槽对侧断口呈解理断裂形貌特征,可见明显的疲劳条带,疲劳源为线源,位于外表面;金相检验结果显示,螺杆出现3种组织并存的形貌特征,显微组织形貌与断口微观形貌特征相对应,魏氏组织区对应断口的疲劳扩展区,等轴组织区对应断口中间区域,网篮组织区对应开槽口区域,中间区域及槽口区域均为疲劳断口的瞬断区。由以上结果可知接头的断裂性质为疲劳断裂,且螺杆工作时受力不均,由于拧入段螺杆被周向固定,其槽底未发现周向裂纹,外露段因为螺杆的偏向受力导致槽底出现裂纹。

钛有两种同素异构体,在882.5 ℃以下为密排六方晶格的α相,在882.5~1 668 ℃为体心立方晶格的β相,即882.5 ℃为α相到β相的转变温度,由于钛合金中氧和氮的含量变化,使β相变点在865~920 ℃范围变化。拉杆材料为TC2钛合金,属于α+β相钛合金。在β相区加热后未变形或变形量不大的情况下,温度较慢地从β相区冷却下来,可以得到魏氏组织;当变形始于β相区,但在α+β相区终止,变形量达到50%以上时会形成网篮组织;当变形加工和热处理全部在α+β相区或在α相区进行,且加热温度均低于β相变点较多时,可获得等轴组织[9-11],3种组织的形成温度从高到低依次为魏氏组织、网篮组织、等轴组织。该断裂接头在模锻后经完全退火处理,判断导致接头组织不均的原因有3种。第一种是断裂接头在模锻热变形过程中温度出现了严重不均匀的情况,槽口对侧温度最高,槽口温度较高,中间区域温度最低,在锻造过程中,钛合金组织取决于变形温度、变形速率和变形程度,考虑到拉杆直径仅为10 mm,在较长时间内等待接头截面不同部位发生明显的温度及程度变化可能性不大。第二种是接头在模锻前其组织中已存在化学成分偏析现象,引起局部元素贫化或富集,导致相变点发生改变,在后续模锻过程中会引起接头截面显微组织不均匀,导致3种组织并存。第三种是接头在模锻前其毛坯存在局部过热,在过热区会形成粗大的魏氏组织,也可能导致拉杆接头出现组织不均的现象。由于该接头为国外制造,存在不可追溯性,推测拉杆接头在模锻前其原材料存在偏析或者局部过热的可能性较大,接头可能存在批次质量问题。

由以上分析可知,拉杆接头疲劳断裂的根本原因是其组织不均匀的同时出现了魏氏组织。魏氏组织综合性能差,疲劳性能较低[12-13],使接头的抗疲劳性能严重降低,导致疲劳裂纹的萌生与扩展。而拉杆的受力不均匀则加速了疲劳裂纹的扩展,导致接头在使用2 000 h后便发生疲劳断裂,未能达到规定使用期限(3 000 h)。考虑到数量较少,首先将外制拉杆接头进行更换,对更换后的拉杆进行跟踪记录,结果是无短时间内发生拉杆疲劳断裂现象;对拉杆组织不均匀的现象向目前供货方反馈,同时增加成品的腐蚀检验及探伤检查。

3 结论及建议

(1) 叉形拉杆接头断裂性质为疲劳断裂,疲劳源区为外侧线源。

(2) 拉杆接头螺杆显微组织中出现了魏氏组织、等轴组织、网篮组织等3种组织并存的情况,其组织不均匀,魏氏组织的出现严重降低了拉杆接头的抗疲劳性能,使疲劳裂纹萌生并扩展,是其疲劳断裂的根本原因;同时拉杆受力不均匀会加速疲劳裂纹的扩展。

(3) 建议制造厂家对拉杆接头进行原材料复检,包括化学成分、力学性能及金相检验等;建议对半成品也进行检验,包括硬度、常规力学性能和高、低倍组织检验;建议使用单位进行成品检验,对接头进行高、低倍组织检验及荧光探伤检查。