电磁加载下7075铝环的膨胀断裂模式转变研究*

杨 晨,刘明涛,汤铁钢,郭昭亮,范 诚

(中国工程物流研究院流体物理研究所,四川 绵阳621999)

断裂是金属构件最危险的一种失效形式,极易造成安全事故和经济损失,研究金属材料的断裂行为在军事、民用、基础科学等领域具有重要价值。金属的断裂根据裂纹的受力情况,可分为3种基本类型:Ⅰ型为拉伸裂纹,裂纹受垂直于断裂面的正应力作用,裂纹两表面相对张开;Ⅱ(Ⅲ)型为剪切裂纹,裂纹受平行于断裂面且垂直于(平行于)裂纹前缘的剪应力作用,裂纹两表面相对滑开(撕开)。

金属的断裂模式不仅受材料自身的力学特性影响,还与样品结构、外界的加载条件密切相关。Feng 等[1]使用MTS机对2034铝样品进行拉扭混合加载,发现通过调节拉伸力和扭转力的比例,断裂模式发生Ⅰ型到Ⅲ型的转变。针对此现象,Liu 等[2]提出了一种材料强度比断裂准则,此准则将最大正应力准则和最大剪应力准则结合,解释了不同加载比例下,延性材料从拉伸断裂到剪切断裂转变的原因。Boyce等[3]利用标准拉伸实验研究了Ti-6Al-4V 材料的断裂行为,发现当拉伸加载速度由25.4µm/s提高至25.4 mm/s后,断口由拉伸裂纹变成剪切裂纹。Okazawa 等[4]发现标准拉伸试样的宽厚比越高,越容易发生剪切断裂。Xue等[5]系统梳理了众多学者开展的紧凑拉伸试样实验结果,发现随着试样厚度的减小、材料硬化指数的减小、加载速率的升高,紧凑拉伸试样的断裂模式将从拉伸断裂转变为剪切断裂。为了解释此现象,Xue等[5]提出了连续塑性损伤理论,该理论主要考虑了压力和罗德角对损伤累计速度的影响,通过应用此理论,用数值模拟方法再现了实验中观察到的一些典型断裂模式转变现象。

上述研究都是针对受迫断裂问题,即断裂位置、断口数量由初始加载条件或样品构型决定。而对称结构在对称加载条件下会发生自发断裂(spontaneousfracture),即断裂位置、断口数量未知,如爆轰加载下金属柱壳的膨胀断裂问题[6-9]。胡八一等[10]研究发现,低爆轰压力加载下金属柱壳为拉伸断裂,高爆轰压力加载下为剪切断裂;汤铁钢等[11]对不同壁厚的45钢进行爆轰加载,发现随着壁厚减小,断裂模式从拉剪混合转变为纯剪切。这种自发断裂过程不仅存在各类断裂模式之间的竞争,而且在样品各个位置之间也存在着断裂的竞争,因此能更深层次的反映材料的断裂特性。但由于爆轰加载下柱壳膨胀断裂过程中应力状态复杂、加载应变率难以精确调节、破片难以有效回收等问题给物理机制的分析带来了极大困难。

电磁膨胀环是一种目前较为成熟的材料动态拉伸加载技术,主要应用于铜、铝等高电导率金属材料动态拉伸行为研究,其具有样品内应力状态简单、加载应变率可调可控、实验防护和破片回收难度小等优点[12-15]。本文利用该加载技术研究7075 铝环在不同拉伸加载应变率下的自发断裂行为,主要关注点为7075铝环的断裂模式、断裂应变和破片数量的应变率效应。

1 实验装置

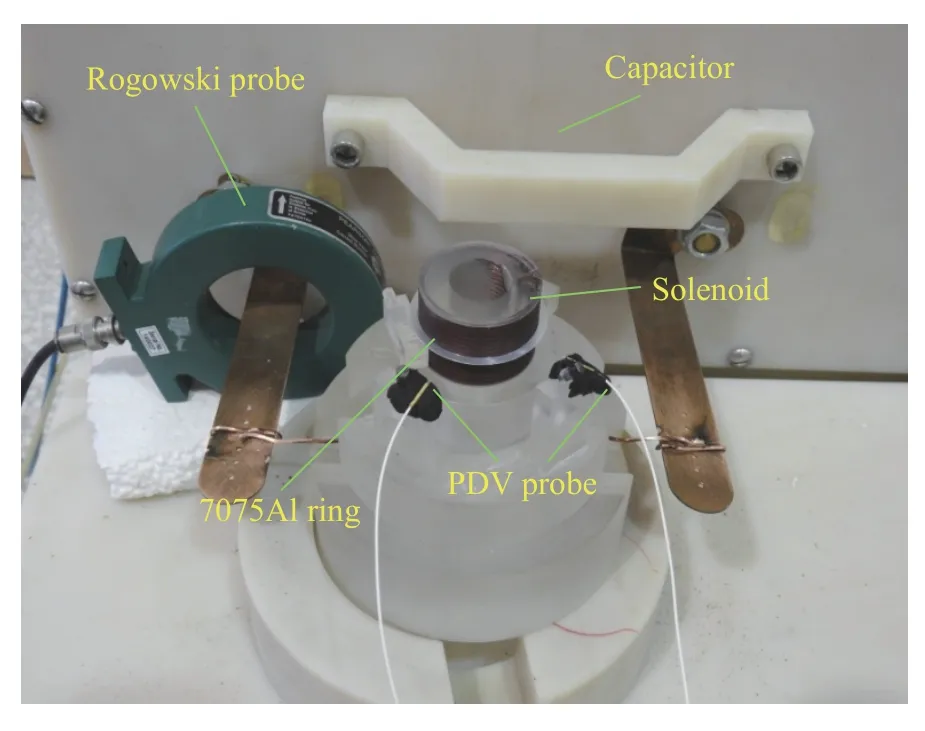

电磁膨胀环实验技术由Niordson[16]于1965年提出,其原理如图1所示。实验加载的能量来源是电容器,开关K1闭合的瞬间,已充满电的电容器快速放电,高强度的电流流经螺线管,在其周围产生急剧变化的高强度磁场。高电导率金属样品环位于螺线圈的外侧,磁场的急剧变化在金属圆环内激发高强度的感应电流,同时样品环自身又处在螺线圈所产生的高强度磁场内,从而样品环受安培力驱动向外高速膨胀运动。

本实验采用的电磁膨胀环装置实物如图2所示。螺线管采用直径为1.8 mm 的铜丝缠绕而成,铜丝缠绕直径为38 mm,缠绕匝数为14,相邻匝间距为2.0 mm。7075铝样品环的外径为46 mm,内径为40 mm,高度为0.5 mm,由于试样环的直径远大于其高度和厚度,因此试样环可认为其处于一维应力状态。实验使用Rogowski 线圈测量螺线圈中的电流历史,利用多普勒测速技术测量7075铝环的径向运动速度。

图1 电磁膨胀环装置示意图Fig.1 Schematic of electromagnetic expansion ring device

图2 电磁膨胀环实验装置Fig.2 Electromagnetic expansion ring experimental device

2 实验结果与分析

共开展了10发有效实验,实验的充电电压不同,7075铝金属环的膨胀运动速度和应变率也均不同,选取其中4发典型结果做详细介绍。这四发实验电容器的充电电压分别为5.0、5.5、6.0、7.0 kV,测得螺线圈中的电流历史曲线如图3所示,膨胀环的运动速度历史曲线如图4所示。

图3 螺线圈中的电流历史曲线Fig. 3 Current history curves in the solenoid

图4 速度历史曲线Fig.4 Velocitieshistory curves

对破片进行回收,并测量回收破片的总质量,通过与实验前总质量进行比较,以确保回收了所有破片。利用回收破片组装还原样品环,结果如图5所示。观察回收破片的断裂模式,并对典型的拉伸断裂和剪切断裂进行断口金相分析和SEM扫描,表征结果如图6所示。当充电电压为5 kV 时,样品只有一个断口,在断口附近观察到了局部的颈缩现象,但颈缩不严重,断口处的截面积稍小于未颈缩区域的横截面积且断裂面沿样品径向,为拉伸裂纹,断裂由最大拉应力控制,断口SEM 分析发现了大量韧窝的存在(图6(b)),表明断裂形式为延性断裂;当充电电压为5.5 kV 时,产生了7个断口,一些裂纹沿样品径向,而另一些裂纹与样品径向成45°夹角,为剪切断裂,这表明断裂由最大拉应力和最大剪应力共同控制,SEM 断口分析结果表明拉伸断口和剪切断口内均存在韧窝(图6(b)和图6(d)),表明这两种断裂都属于延性断裂,但金相分析未发现“河流状”变形区域存在,表明此剪切裂纹并不是绝热剪切带;当电压提升到6和7 kV 时,所有裂纹都沿最大剪应力方向,断裂受最大剪应力控制。

图5 7075铝环膨胀断裂后破片回收Fig. 5 Recycled fragmentations of 7075 aluminum ring expansion fracture

计算得到10发实验样品的断裂应变如图7所示。可以看出随着加载应变率的提升,断裂应变一直在增加,断裂模式的改变并未对其造成影响。但破片的数量不是单调递增,如图8所示。在低拉伸加载应变率下,样品环断裂受拉应力控制,随加载应变率升高碎片数量增加;在中应变率下,断裂模式控制因素发生转变,同时受最大拉应力和最大剪应力控制,随应变率升高破片数量反而减少;在高应变率下,断裂模式控制因素又一次发生了转变,受最大剪应力控制,破片数量随应变率升高而增加,破片数量的两个拐点与断裂模式的转变点吻合。

图6 拉伸断口和剪切断口的表面形态Fig.6 Thesurfacemorphologies of tensilefracture and shear fracture

图7 断裂应变与应变率的关系Fig.7 Relationships between failure strain and strain rate

图8 破片数量与应变率的关系Fig.8 Relationships between number of fragments and strain rate

3 结 论

利用电磁膨胀环实验技术研究了不同加载应变率下7075铝环的动态拉伸断裂行为,样品环的内径为40 mm,外径为46 mm,高度为0.5 mm,共开展10发实验,加载应变率范围为2700~7800 s−1,研究得到以下结论:

(1)随着动态拉伸加载应变率的增加,7075Al环的断裂模式由低应变率下的拉伸断裂模式转变为中应变率下的拉剪混合模式,再转变为高应变率下的剪切断裂模式;

(2)随着动态拉伸加载应变率的增加,7075Al 环的断裂应变逐渐增加,但破片数量呈先增加后减小再增加的趋势,破片数量变化的拐点与断裂模式的转变点基本相吻合。