基于FANUC PMI-A的压力机位置纠偏功能的实现

单素素 王目树 秦石铭 王艳君

(山东交通学院信息科学与电气工程学院,山东 济南 250357)

压力机是金属成形领域被普遍应用的机械设备,随着板料成形精度及尺寸需求,压力机正朝着大加工台面及多工位方向发展[1]。压力机生产厂家一般通过设备零件加工精度和部件装配精度来保证精度。但随着压力机加工台面的增大以及压力机长时间偏载使用,很可能导致滑块及导轨发生形变,造成压力机滑块倾斜,左右位置发生偏差,这种情况将进一步导致冲压过程中模具受力不均匀,影响模具以及成形件质量,同时加剧滑块导轨、机械传动、铜套等活动机构磨损,影响设备使用寿命[2-3]。

本文通过改善压力机微调结构,实时监测压力机滑块左右位置偏差,并通过FANUC PMI-A 系统外部坐标偏移功能,通过滑块微调机构来保证滑块水平度,以解决压力机左右位置偏差的问题。

1 压力机纠偏原理

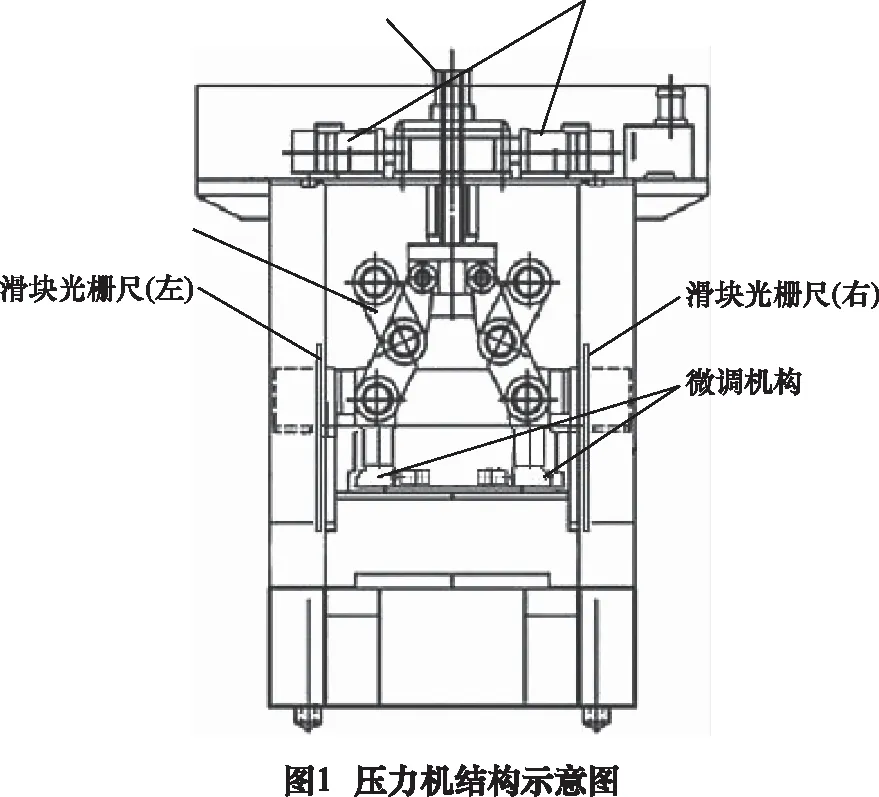

图1为压力机结构示意图,主电机通过丝杠及连杆传动机构带动滑块上下运行。连杆与滑块连接处配置位置调整机构,该机构主要目的是可以根据冲压模具高度来微调滑块位置,使得压力机下死点位置正好在模具闭合位置,保证冲压过程中的安全[4]。但这里与常规压力机不同的是,滑块左右位置各配置一个微调机构,分别由2个伺服电机驱动,正常情况下2个电机需保持位置同步关系,滑块水平。

当滑块由于其他原因发生左右位置偏差时,偏差通过分别位于滑块左右两侧的光栅尺检出,此时若取消两个微调电机的同步关系,单独调整某个电机位置,会造成两个电机绝对坐标不再一致,当重新建立同步调整关系时,会使得系统发出同步误差过大报警。不过此时若将其中一个电机的坐标系偏移,偏移量即为滑块左右偏差,该电机为保持绝对位置,发生移动,且移动量等于坐标偏移量,以此纠正滑块左右位置偏差。此时两个电机的绝对坐标依然保持一致,同步位置偏差为零,不会产生同步误差过大报警。特别地,如果滑块两侧偏差过大,如超过5 mm,则直接触发系统报警以保护设备机身。图2表示通过坐标偏移功能来实现压力机滑块位置纠偏的工作流程。

2 外部工件坐标系偏移功能

2.1 功能设置

在FANUC数控系统中,标配外部数据输入功能,即一种从机械侧等外部向CNC发送数据并执行规定动作的一种功能,包含外部刀具补偿、外部程序号检索、外部工件坐标系偏移、外部报警信息等一系列具体功能,这里用到的外部工件坐标系偏移可以通过PMC指令触发某个轴的参考坐标系按给定值发生偏移,比如X轴坐标系发生+2 mm的偏移,如果X轴当前位置指令未发生变化,那么X轴伺服使能后,会自动移动-2 mm,以保持当前绝对坐标位置不变。

要通过使得某个轴的工件坐标系发生偏移,需要通过PMC寄存器地址激活外部坐标偏移功能、指定对哪个轴进行偏移以及具体的偏移量等,相关的PMC地址如表1。

CNC外部数据输入(含外部工件坐标系偏移)执行过程如下[5]:

① 通过PMC设定功能(EA6~EA4)、轴选择(EA3~EA0)及偏移量(ED31~ED0)。

② 通过PMC将读取信号ESTB置1。

③ ESTB为1时,CNC即读取相关地址数据。

④ 读取完成后,CNC将读取完成信号EREND(Fn060.0) 置1。

⑤ 当 EREND为1时,在PMC中将ESTB复位为0。

⑥ 当 ESTB为0时,CNC将EREND复位为0,完成数据输入过程。

表1 外部工件坐标系偏移相关PMC地址

2.2 偏移量计算

由表1知,坐标偏移量是通过带符号BCD码指定的。当CNC系统参数No.6301#3=0时,使用ED15~ED0,16个二进制位(最高位为符号位),即4位BCD码来指定偏移量,范围为±0~7 999;当No.6301#3=1时,使用ED31~ED0,32个二进制位(最高位为符号位),即8位BCD码来指定偏移量,范围为±0~79 999 999;

其中偏移量单位为CNC检测单位,例如当CNC最小检测单位为0.000 2 mm时,采用带符号8位BCD码来指定偏移量(No.6301#3=1),且ED31~ED0中写入数值为-10 000(BCD格式即1001 0000 0000 0000 0000)时,此时实际偏移量为:

(-10 000)[脉冲] ×0.000 2[mm/脉冲] = 2 mm。

3 压力机纠偏功能实现

压力机在冲压过程中,合模之前,没有产生压力,此时微调电机可以灵活运动。在合模建压之后,微调电机连接的螺杆调节机构由于受到较大压力,如果此时微调电机尝试向下旋转,会因微调电机扭矩限制旋转不动而报警。直接影响冲压质量以及导轨受力磨损的主要是合模建压后的零件成形过程。我们可以检测合模建压后的滑块位置偏差,并将其保存下来,待滑块回程模具分离后,再开始触发微调电机坐标偏移,实现压力机纠偏功能。

3.1 PMC程序

图3为坐标偏移主要PMC程序。PMC获取到需调整的偏移量(偏移量大于5 mm时直接触压机设备报警)后,根据文中2.2偏移量计算,结合CNC最小检测单位,进一步运算得出以检测单位为单位的偏移量,赋值给ED31~ED0。另外为了在NC程序中灵活控制偏移动作,PMC中定义M100开始坐标偏移,M101取消坐标偏移。

3.2 NC程序

%

O9005

G90

#1=#1200124*48000/100;

#2=#1200104*48000/100; //速度计算

...

M100; //开始偏移调整

G01X1=#1200024F#1; //滑块下行点1

G01X1=#1200028F#2; //滑块下行点2

…

M101; //关闭偏移调整

G01X1=#1200052F#8 ; //滑块下行点8(开始合模)

G01X1=#1200056F#9;

G01X1=#1200060F#10;

G04P#1200244; //滑块到下死点,开始保压

G01X1=#1200064F#11; // 滑块开始回程

G01X1=#1200068F#12; //

M99%;

以上O9005程序为伺服压力机某冲压工艺部分NC程序,在FANUC多轴高速响应模式下,宏变量地址#120XXXX对应寄存器地址DXXXX,程序中宏变量地址可以直接通过D寄存器地址来对应修改。在压力机开始冲压时,首先通过M指令结合PMC程序根据上次冲压成形过程中记录的滑块左右偏载量触发某侧微调进行坐标偏移,微调电机移动,滑块纠偏,同时开始冲压过程。在合模建压之前,通过M指令及时关闭坐标偏移功能,以防微调丝杠受压,微调电机调节不动而发生报警。

4 控制效果分析

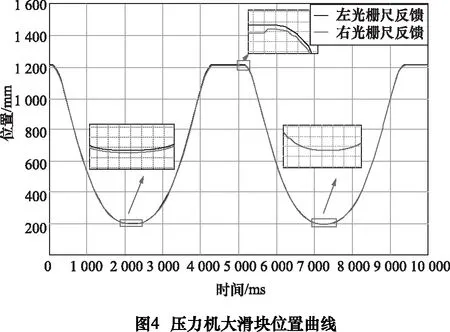

为了验证以上方法在压力机上的纠偏效果,在伺服压力机上试验平台上进行验证,该压力机滑块左右各固定一型号为海德汉 LC-193F的光栅尺,其位移分辨率可达±5 μm,通过对试压块连续下压,同时精确采集滑块左右两侧位移数据即可反应压机偏载情况。这里通过FANUC SERVO GUIDE V9.0软件将反馈位移数据采集到计算机以供分析。

压力机主要参数包括:机械结构为三梁四柱闭式;标称压力为3 000 kN;有效行程为1 000 mm;滑块平均移动速度为500 mm/s;单冲次时间为5 s;试压块高度为200 mm。

图4为压力机相关位置曲线,其中,压力机首次下压过程中,在滑块最低点附近明显存在左右位置偏差。滑块上行至初始位置,第二次下压之前,滑块右侧位置向正方向发生了微小变化,说明滑块右侧微调机构根据首次冲压偏差数据进行了适当补偿。压力机第二次下压至成形阶段,可以看出两边光栅尺位置反馈基本一致,即两侧不再存在较大位置偏差。基于FANUC外部工件坐标系偏移功能在压力机滑块位置纠偏中有明显效果。

5 结语

压力机位置偏差将导致影响成形质量及压力机寿命。借助FANUC PMI-A外部工件坐标系偏移功能,可以根据冲压成形过程中的滑块两侧位置偏差,通过滑块微调机构,及时进行纠正,保证压力机再次冲压过程中基本不再存在位置偏差。通过采集并分析压力机运行数据知,文中提到的方法可有效解决压力机成形过程中的位置偏差问题,且具有一定实用性。