闭式整体涡轮电解加工工装夹具设计与实验*

康保印 吕原君 范植坚

(①浙江工业职业技术学院电气电子工程学院,浙江 绍兴 312000;②西安工业大学机电工程学院,陕西 西安 710021)

闭式整体涡轮广泛应用于航空航天发动机、大型发电站的汽轮机以及燃气轮机等设备。该类零件一般结构复杂,材料强度、硬度高,加工性差,几何精度要求高,是国内外制造领域的难题[1]。

电解加工是利用金属在电解液中发生电化学阳极溶解的原理蚀除材料,从而获得具有一定尺寸精度和表面粗糙度的零件成型加工方法[2],广泛应用于材料难加工,结构、形状复杂的零件的加工[3]。电解加工的阴极和工装夹具一般需要专门设计,合理的工装夹具是保证加工正常进行和加工精度的关键。而电解加工夹具除了应具备常规机械加工夹具的定位、夹紧功能外,还应解决电解液的密封、供液与导流、导电与绝缘等问题,这些功能不能孤立地设计,而应该通盘考虑、整体设计[4]。本文针对一种闭式整体涡轮,基于UG软件,一体化设计了一套电解加工工装夹具,满足夹具的上述各项要求,并通过工艺试验,加工的工件符合技术要求,验证了装置的可靠性。

1 涡轮结构及加工方案

涡轮坯料如图1a所示,内部为空腔,要在图示环形沟部位加工出10个均匀分布的、形状复杂的贯通涡道(型面根据空气动力学设计),如图1b。

涡轮工作在高温、高压及高转速条件下,材料为S03特种不锈钢,强度、硬度高,常规加工不具备刀具的可达性。

采用电解—电火花组合加工方案[5],电解加工作为粗加工,电火花加工作为精加工,充分利用电解加工效率高(约为电火花加工的5~10倍)和电火花加工精度高的优点,并且第一步电解加工已打通的涡道孔,改善了电火花加工时的排屑状况,减少了二次放电。

采用“拷型法”加工[6],即将阴极的形状通过电解加工复制到工件上,从而获得涡道型面。由于涡道型腔两端截面积大中间截面积小,电解加工需要从内、外两个方向接刀打通,为叙述方便,这里将工件外侧涡道简称为外涡道,内侧涡道简称为内涡道。

2 工件的装夹

采用DJK160五轴数控联动电解加工机床,如图2,阴极安装在主轴(B轴)上,与电源负极连接,工件安装在回转台(C轴)上,与电源正极连接,加工时阴极固定不动,工件向阴极进给,内涡道和外涡道分开加工(不能同时进行)。工作台为天然大理石材料,具有很好的绝缘性能和抗腐蚀性能。

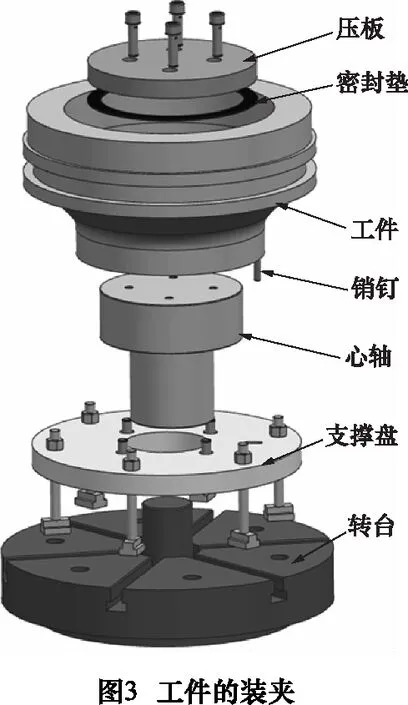

工件装夹如图3所示。工件用螺栓压板压紧在支撑盘上,工件上的销钉与支撑盘上的销孔配合。支撑盘用螺栓连接在心轴上,并用螺栓和T型螺母连接转台,带动工件随转台一起回转。心轴上端外圆表面与工件内壁配合,下端内孔与转台心轴配合。

3 工装夹具设计

3.1 密封装置设计

电解加工过程中,加工间隙中需不断通过高压、高流速的电解液,及时排走电解产物,因此流道必须密封,否则会造成电解液流量和压力不足,产生流纹,影响加工精度,严重时会引起短路,使加工无法正常进行[7]。因此流道密封是必须解决的关键问题之一。

3.1.1 外涡道密封装置的设计

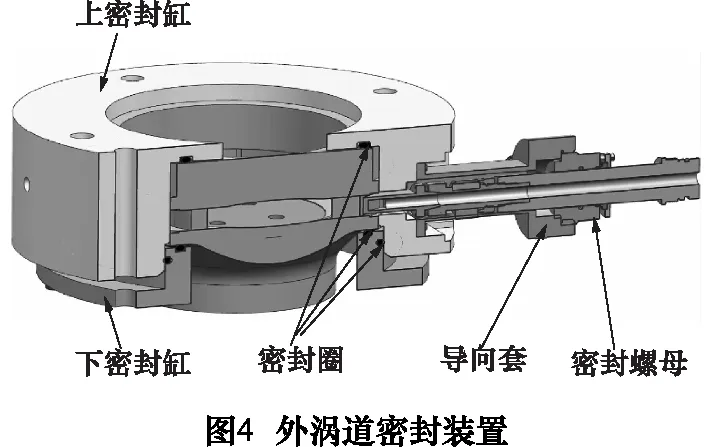

涡道位于工件内外环形沟弧面上,很难采用局部密封,本文设计了上下“合抱”、整体密封的结构[8],如图4。上、下密封缸通过6个均匀分布的螺栓连接,使上、下密封圈(O型密封圈)压紧工件,下密封缸侧面密封圈与上密封缸内壁配合,与工件外表面一起,实现整体密封。

为保证阴、阳极(工件)绝缘,密封装置采用绝缘材料。这里密封缸材料选用的是工业中广泛使用的环氧玻璃钢(玻璃纤维复合环氧树脂),具有良好的绝缘性和耐腐蚀性,并且膨胀系数小,热变形小,具有足够的强度和弹性模量,保证密封夹具必要的刚度,承受电解液压力引起的动负荷。

3.1.2 内涡道密封装置的设计

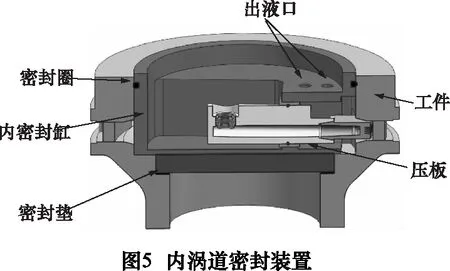

内涡道也采用整体密封结构,如图5所示,内密封缸缸体,缸体上的密封圈,压板下的密封垫(详见图3),与工件内壁一起,实现整体密封。内密封缸上表面用螺栓压板压紧。

3.1.3 涡道打通时的密封

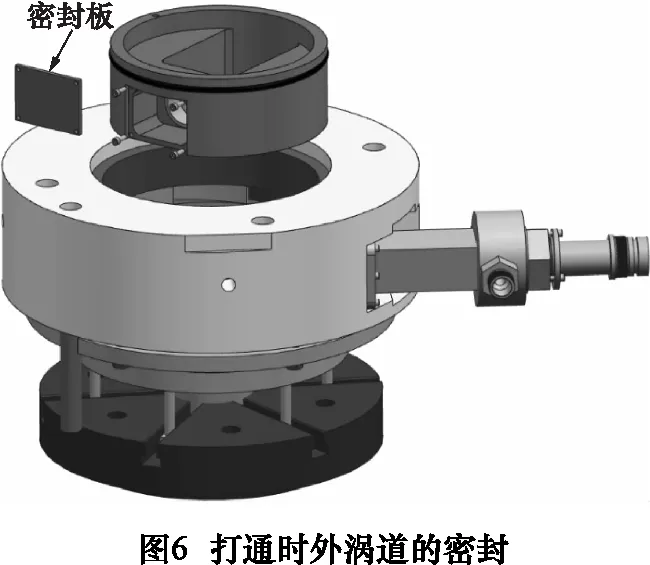

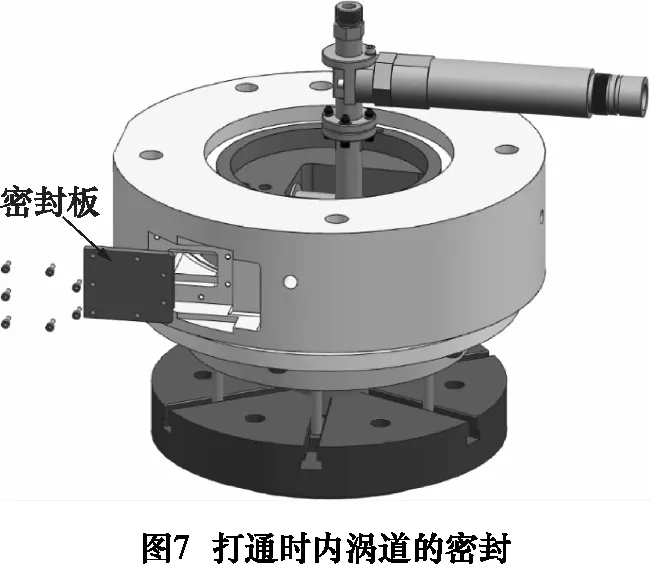

当一个涡道打通,再加工下一个涡道时,打通的涡道孔将会漏液,因此需同时装上内、外密封装置,进行内外双侧密封。

图6所示为打通时加工外涡道的双侧密封装置,内密封缸上需安装密封板。

图7所示为打通时加工内涡道的密封装置,同样,外密封缸上需安装密封板。

3.2 阴极夹具设计

3.2.1 阴极的设计

阴极是电解加工的工具,这里采用“反拷法”[9]设计阴极,即通过涡道型面三维模型和成型规律(cosθ法)设计阴极,用制备的工具阴极加工工件。

cosθ法最早由国外著名学者H.Tipton提出,是最经典、最常用的一种阴极设计方法。现简要介绍其基本理论:若阴极为平面且与进给方向垂直,达到平衡状态时,工件的蚀除速度等于阴极进给速度,两者达到动态平衡,此时阴极和工件之间的距离将稳定不变,称为端面平衡间隙。根据法拉第定律和电解加工平衡条件,端面平衡间隙Δb为:

(1)

式中:Δb为底面(端面)平衡间隙,mm;η为电流效率;ω为体积电化当量,mm3/(A·mm);κ为电解液电导率,1/(Ω·mm);U为阴阳极之间的电压,V;δE为阴、阳极极化电位值总和,或近似为分解电压,V;Vf为阴极的进给速度,mm/min,据式(1)可计算出端面平衡间隙Δb。

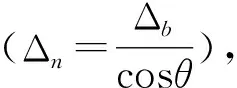

当加工面为曲面时,法向平衡间隙Δn与端面平衡间隙之间的关系为:

(2)

式中:Δn为法向平衡间隙,θ为进给方向与法线方向之间的夹角。

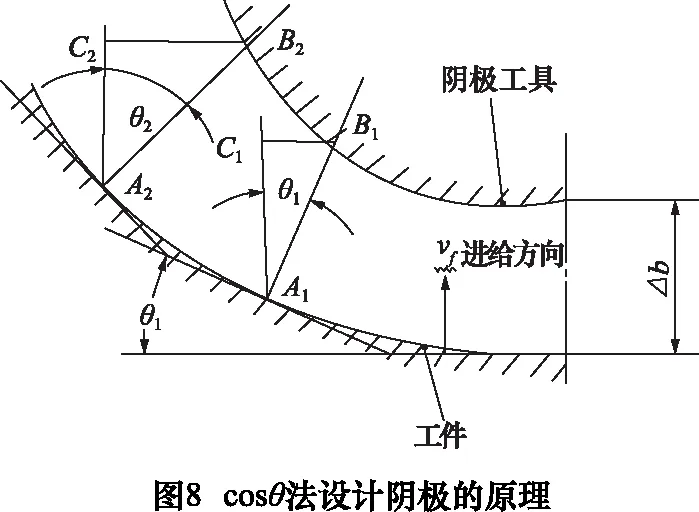

在UG软件中设计步骤为:在工件型面上取一定密度(如每隔1 mm取1个点)的点,用上面cosθ法得到阴极上的点并提取点的坐标,将坐标导入到MATLAB软件中,编译插值程序,插入更多的点,用多项式拟合曲线。以内阴极设计为例,插值拟合程序如下:

>> clear;clc % 清除工作区间并清除命令行

>> x=A(:,1); % 提取矩阵A的第一列(x坐标)

>> y=A(:,2); % 提取矩阵A的第二列(y坐标)

>> p=polyfit(y,x,3); %x、y关系用三次多项式表示

>> yi= -118.0140664:0.05:-53.9210; %yi坐标第一个和最后一个之间每隔0.05 mm取点

>> xi=polyval(p,yi); % 求解yi对应的xi值

>> plot(xi,yi) % 绘制xi/yi拟合曲线

再将拟合的曲线导入到UG软件中,得到阴极型面曲线,图9a、b分别为在MATLAB中拟合的曲线和在导入到UG中生成的内阴极型面曲线。

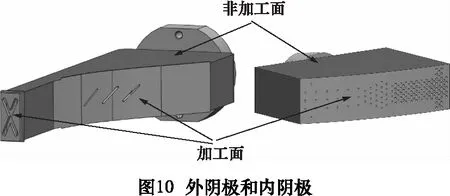

图10a、b分别为设计的外阴极和内阴极,阴极内均有空腔,作为电解液流动的流道,阴极加工面上开有过液窄缝或小孔,非加工面涂有绝缘涂层。

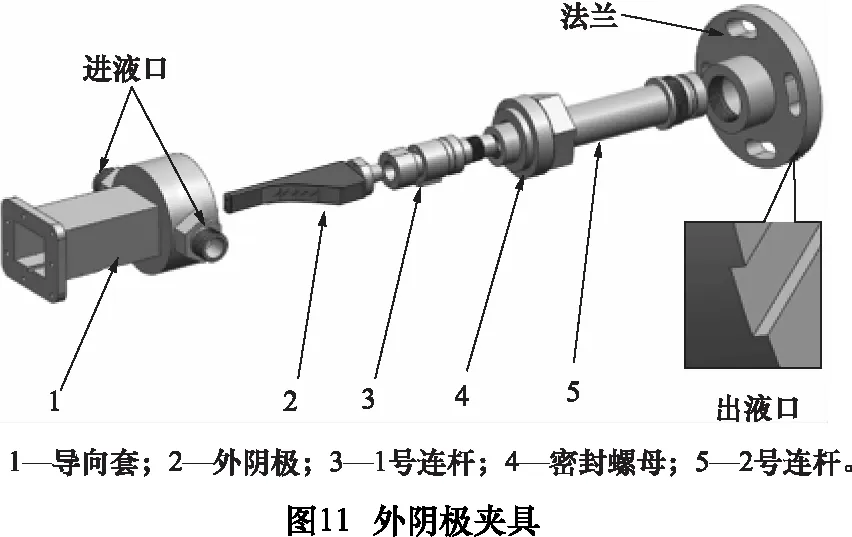

3.2.2 外涡道阴极夹具设计

设计外涡道阴极夹具如图11所示。法兰连接在机床主轴上,依次连接2号连杆、1号连杆、阴极。电解液采用“反流式”[10]供液(电解液从阴极外部流入阴极内部),即电解液从进液口流入,从阴极上的过液窄缝流进阴极内腔,再经1号连杆和2号连杆,从法兰上的出液口流出。流道设计时,为使流体为收缩流和保证腔体内形成一定的背压和电解液充满腔体,应满足进液面积≥过液面积(阴极上过液小孔或窄缝)≥出液面积。

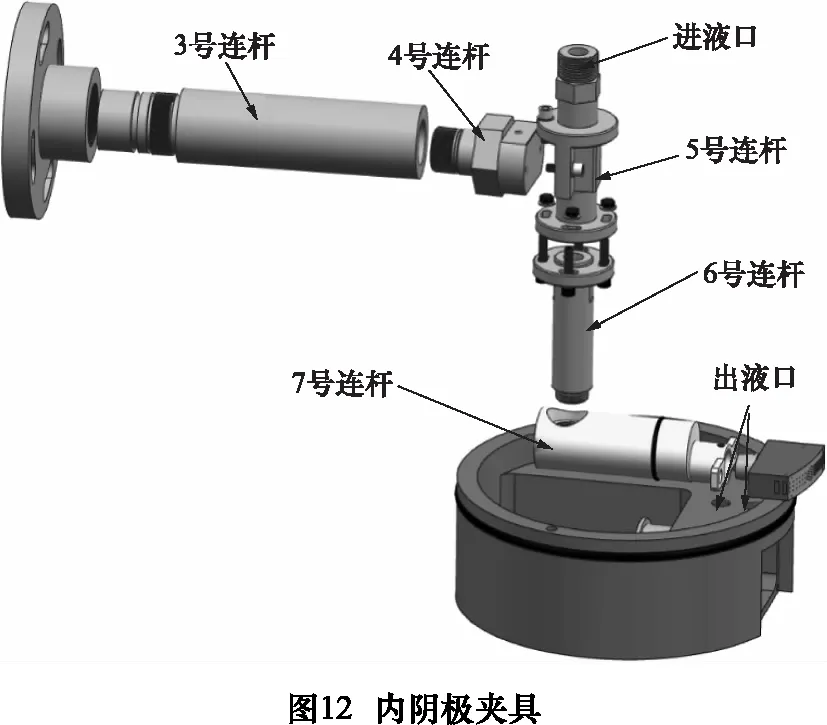

3.2.3 内涡道阴极夹具设计

内涡道要在工件内腔进刀,另一端与机床主轴连接,因此设计为互相垂直的“Z”字形结构,如图12所示。内涡道采用“正流式”供液(电解液从阴极内部流到阴极外部),即电解液从5号连杆流入,经6号、7号连杆(各连杆之间均有密封垫密封),从阴极内部流出,再从出液口流出,出液口装有流量调节阀门(见图14)。

3.2.4 加工路径的设计

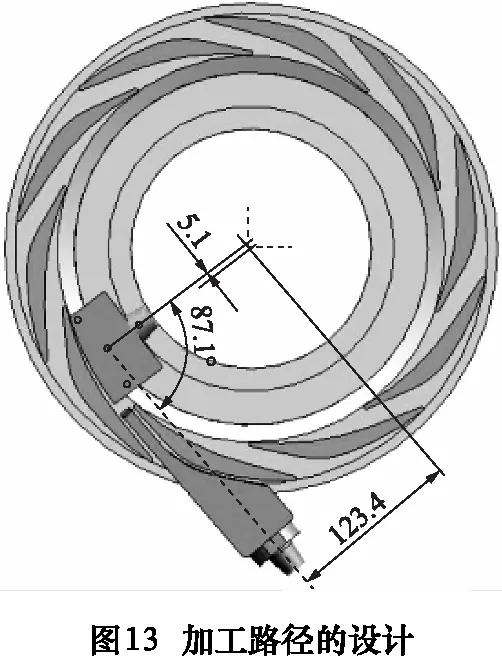

加工时,阴极固定,工件沿Y轴进给。加工外涡道时,机床主轴(即B轴,图2所示)Z方向坐标(距工作台距离)为213 mm,X方向坐标为123.4 mm。

加工内涡道时,主轴Z方向坐标为213 mm,X方向坐标为-5.1 mm,与外涡道接刀时,工件绕C轴顺时针转过87.1°,接刀路径如图13所示。

4 实验验证及结构优化

4.1 实验验证

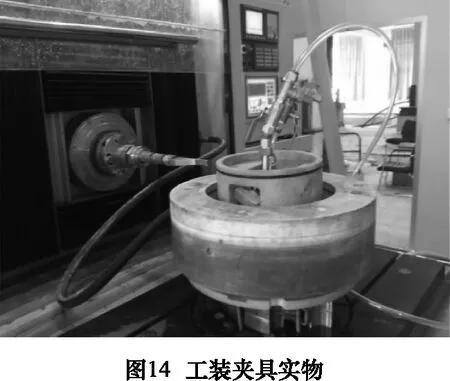

工装夹具实物如图14所示,夹具密封性能良好,定位准确。

4.2 涡轮加工及测量

涡轮电解加工工艺参数为:电解液10%NaCl+16%NaNO3+2%NaClO3,采用脉冲电源,脉冲频率为500 Hz,占空比为90%,加工电压为18 V,电解液温度为30℃~32℃。

外涡道加工电解液压力为0.8 MPa,加工程序为:

O0001 %程序名称

N10 G01 G91 Y67. F1.1; %Y轴正向进给67 mm,速度为1.1 mm/min

N20 G01 G91 Y-67. F20; %Y轴回退67 mm,速度为20 mm/min

N30 M02 %程序结束

内涡道加工电解液压力为0.4 MPa,加工程序为:

O0002 %程序名称

N40 G01 G91 Y14. F0.8; %Y轴正向进给14 mm,速度为0.8 mm/min

N50 G01 G91 Y-14. F20; %Y轴回退14 mm,速度为20 mm/min

N60 M02 %程序结束

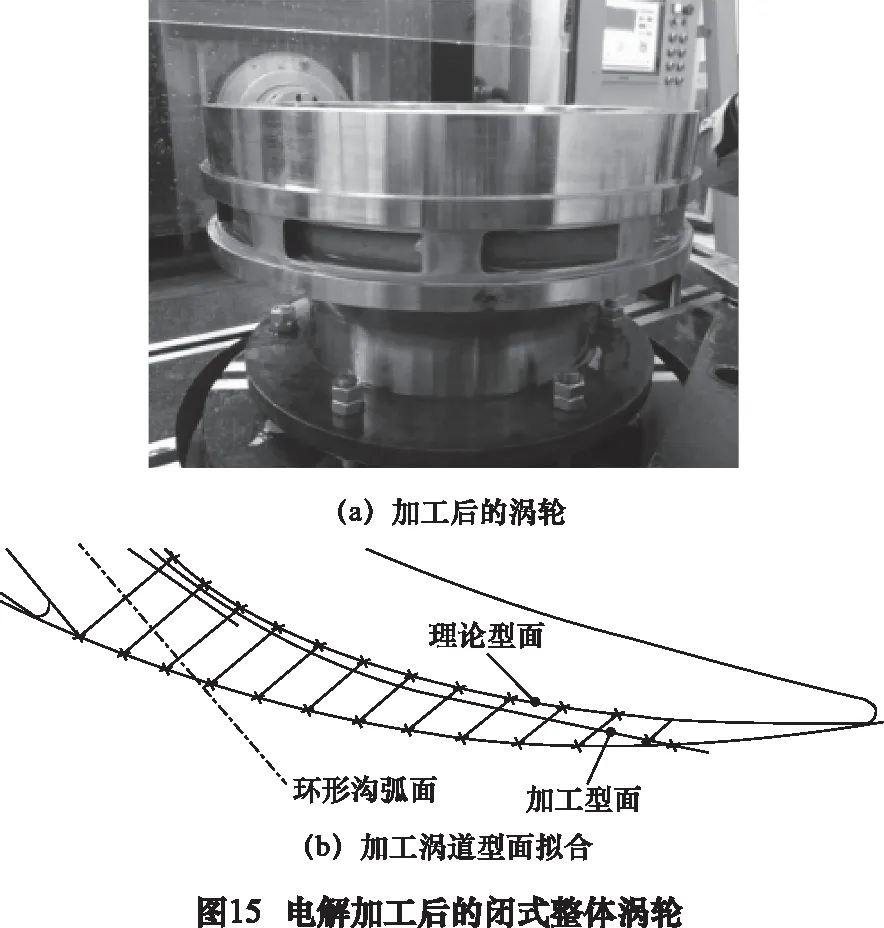

加工后的工件如图15a,涡道定位准确,形状和尺寸误差检测合格,型面没有过切,如图15b。

4.3 结构优化

基于实验和安装过程,提出了以下几点结构优化:

(1)上、下密封缸在高压电解液冲击作用下,圆周方向位置有时可能会发生变动。优化结构为用定位柱销定位,柱销插入定位块孔中,定位块用螺栓压板压紧在工作台上,如图16所示。

(2)拆卸上、下密封缸的连接螺栓后,上、下密封缸仍脱离困难(因侧面密封圈是紧配合)。优化结构为:在上密封缸圆周方向嵌入4个均匀分布的内六角螺栓,旋转螺栓,向下顶出下密封缸。

5 结语

本文针对一种闭式整体涡轮的加工,基于UG三维绘图软件,设计了一套电解加工工装夹具,解决了装置密封与流道设计、定位与夹紧、导电与绝缘等问题,并进行了工艺实验,成功加工出了符合要求的工件,极大地提高了产品的研发和生产周期,也为同类型零件的加工提供了参考和借鉴。