电子凸轮曲线生成及使用方法研究*

黄 迪 黄云鹰 王宇翔

(①沈机(上海)智能系统研发设计有限公司,上海 200041;②沈阳机床(集团)有限公司上海研究院,上海200441)

电子凸轮技术利用伺服电机系统的受控运行来实现机械凸轮机构的运动规律。就现有的工程手段而言,电子凸轮系统大多使用电子凸轮表[1],通过规定主/从轴相对位移的关键位置控制点来描述预期的机械运动规律。该方法对于各个控制点之间的系统运动规律不做描述,工程实践上大多由各种伺服设备基于各自的性能自由运行实现,另外该方法无法在设计阶段确认执行系统一定能够无震荡连续运行,很多时候存在需要反复在线调试的麻烦。

使用电子凸轮曲线则相较于传统的电子凸轮表可以更容易地设计出运行平滑无冲击的系统,此外电子凸轮曲线能够实现一定程度的运行轨迹控制,能够完成许多传统凸轮机构无法实现的复杂动作。电子凸轮曲线技术的运用依赖于对运行曲线的进行简便且良好的描述,机器人运动控制学当中使用高次多项式曲线连接相邻的路径点[2],最终形成轨迹曲线的方法对这一类运行轨迹的描述和解算提供了非常好的示范。本文研究了基于多项式连接位置控制点构成的实际电子凸轮曲线的算法,对系统运行需要的实际控制对象给出了数学解算,考虑了实际运行系统当中从轴平滑耦合到凸轮曲线的问题并给出了解决方案。文章后半部分介绍了基于相关研究内容快速构建一套多轴联动的同步冲压线控制系统的具体应用案例。

1 构建电子凸轮曲线

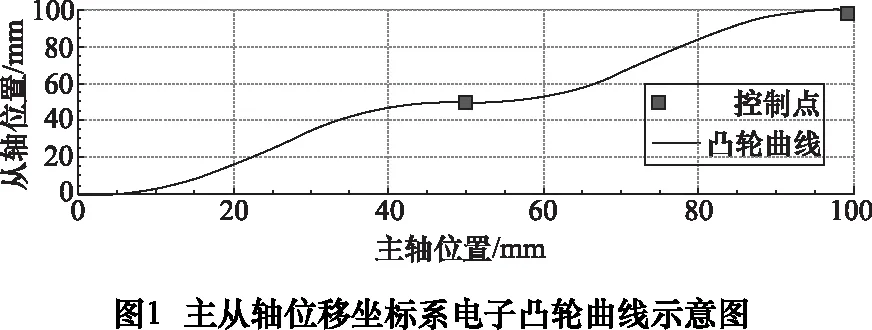

按照传统的电子凸轮表描述主从轴相对位移的思路构建坐标系[3],以主轴位置作为坐标系的横轴M;以从轴位置作为坐标系的纵轴S,如此则一般凸轮表中的关键位置控制点都可以表达为该M-S直角坐标系中的点。采用5次多项式[4]曲线逐一连接所有的位置控制点则构成了完整的凸轮曲线,如图1所示。

1.1 求取多项式曲线:

在上述M-S坐标系内,令有两控制点A(PMA,PSA)与B(PMB,PSB),存在5次多项式:

(1)

通过A、B两点,其中PS为S轴变量,PM为M轴变量,a~f为未知参数,将PS对PM多次求导,可得:

(2)

(3)

考虑到凸轮系统的从轴位置一定是关联于主轴位置的,此处可定义:

VS为M-S坐标系下从轴以主轴位移为参照系的速度;AS为M-S坐标系下从轴主轴位移为参照系的加速度;将A、B两控制点的位置坐标值(PMA,PSA),(PMB,PSB)代入式(1);同时根据实际的需要,设定必要的A、B两点处的VSA、ASA,VSB,ASB值,分别代入式(2)、(3),可得到6个联立方程组:

考虑软件实现的方便,此处利用矩阵来求得a~f的解[5],首先将方程组右侧变量前的系数提取出组成矩阵M:

方程组左侧的结果组成矩阵N:

矩阵M的逆矩阵与矩阵N的乘积,这里记作R,显然:

R=M-1×N

矩阵R为1列6行矩阵,各行的值即为需要求解的式(1)中a~f值,依据上述的计算方法,即可确定M-S坐标系内任意两个相邻控制点之间5次曲线的描述,进而确定M-S坐标系内的任意一个电子凸轮曲线的全部描述。

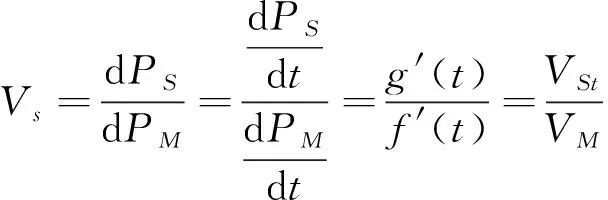

1.2 实际运行系统的参照系转换

上述M-S坐标系运算中,从轴S的速度、加速度的描述是基于主轴M为参照系计算的,实际的运行条件下需要将其转换为的真实物理速度和加速度,具体算法如下:

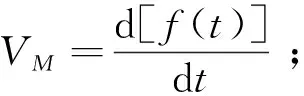

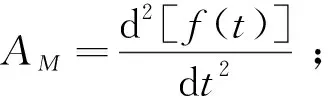

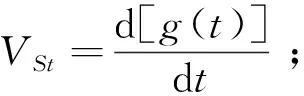

实际运行系统的主轴位置PM=f(t),从轴位置PS=g(t),即主/从轴的位移是时间t的函数,显然基于速度和加速度的物理意义,存在:

将这4个t的函数代入之前1.1中式(2)、(3)可得:

VSt=VS·VM

(4)

=[g"(t)f′(t)-g′(t)f"(t)]/f′(t)3

(5)

通过式(4)、(5),即可获得实际运行时从轴对应于M-S坐标系内凸轮曲线的实际物理运行速度和加速度的数学解。

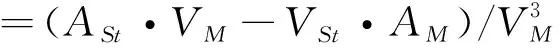

1.3 从轴耦合到凸轮曲线的切入方法:

实际系统的从轴和主轴有时会处于解耦状态——比如系统开始上电运行之初,此时需要将从轴耦合到预设的凸轮曲线上,具体方法为:

系统运行的开始时刻,读取当前主轴与从轴的位置(PM0,PS0)作为一个临时的关键位置控制点P0,并以此临时构建出一条连接预设凸轮曲线首个位置控制点P1的5次多项式曲线。解算该曲线需要的主/从轴速度VM、VSt、加速度AM,ASt可以直接从物理驱动器读出获得,按照上述式(2)~(5)解算出M-S坐标系内的从轴VS、AS,即可完成耦合段多项式的解算。还是以图1为例子,构建出的曲线如图2所示。

2 用于拉管机同步冲压生产线的实例

实际设备见图3。

冲孔机作为下位机,不能反向控制拉管机主轴的出料时间与出料速度,仅能通过其编码器的值读到位置信息,因此实际执行为跟随主轴出料长度的追冲的形式[6]。该同步冲压生产线中包含三个运动轴:

(1)主轴:理解为拉管机的出料机构,将金属棒料挤出,主轴为单一方向持续运行。

(2)跟随轴:推动冲孔轴机构跟随主轴的运行到达并保持在预设位置点的伺服轴,需要往复运行。

(3)冲孔轴:在跟随轴到达预设的主轴跟随位置点时执行冲孔动作的伺服轴,需要往复运行。

实例中主轴每出料1 200 mm完成一个加工循环,每次循环执行3个孔的冲孔动作,位置分别在主轴循环长度的150 mm、510 mm与1 050 mm处。跟随轴与冲孔轴分别使用各自的凸轮表与主轴同步。

2.1 凸轮表和凸轮曲线设计实现

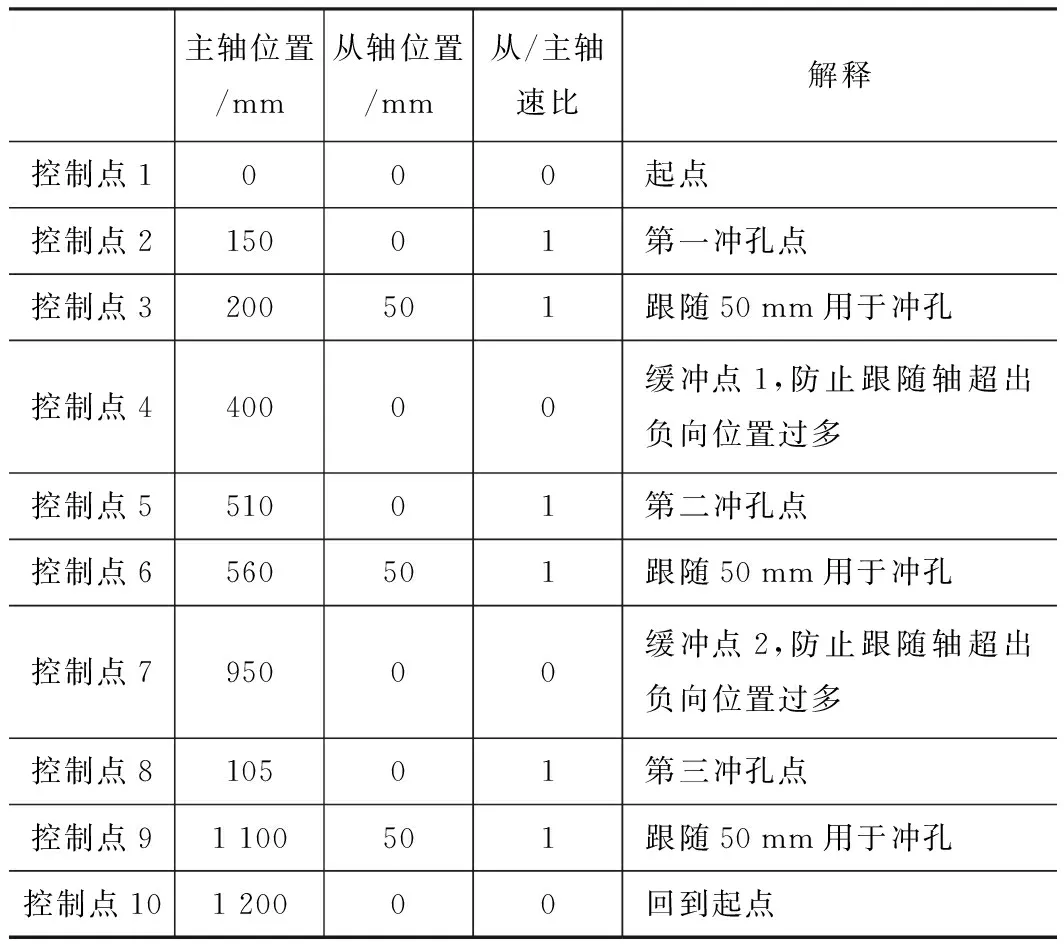

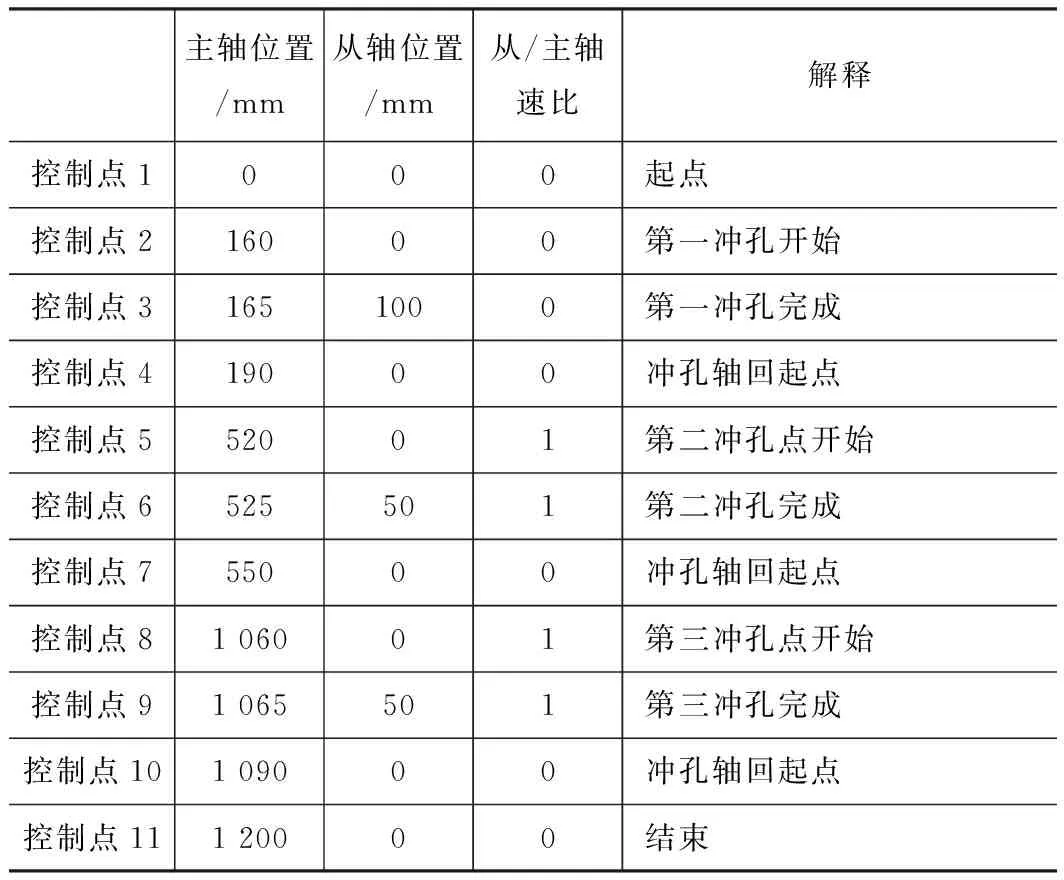

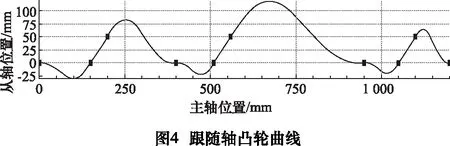

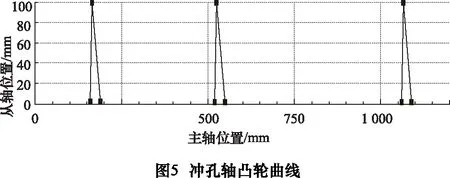

图4~5为随冲系统两个伺服轴的电子凸轮曲线的设计实现,相应的表1~2为对应轴的凸轮关键位置控制点设计实现。

表1 跟随轴凸轮表

表2 冲孔轴凸轮表

3 结语

本文使用5次多项式生成的电子凸轮曲线可使得伺服电机系统在运行过程中加速度处处可导,大幅度消除了机械硬性冲击;实现了运行过程中从动轴伺服的关键位置和过程运动完全可控。另外在具体的实现方法上,主从轴可动态耦合和解耦,适应更多复杂场景;可以实现多个从轴耦合于一个主轴进而执行多轴同步运动控制;如有必要还可以进一步使用虚拟主轴,完成传统机械凸轮系统无法完成的动作。