砂土中支盘桩抗压性能试验研究

李旭华,张 昕,董 浩,周 震

(华北水利水电大学, 河南 郑州 450046)

支盘桩是在普通灌注桩的基础上,通过液压支盘成型机在有限桩身纵向范围内的不同位置设置承力盘或承力分支,将原有的摩擦桩变为摩擦多支点端承桩,大幅度提高其竖向承载力的一种变截面桩结构。相对于普通灌注桩,支盘桩充分利用桩周各土层的桩端承载力使其具有承载力高、沉降变形小、缩短工期、节约原材料、施工工艺简单和经济效益显著等特点。随着社会的不断进步,支盘桩作为一种新型桩基础被广泛的应用于工程建设之中,并且多项工程实践均表明支盘桩具有良好的社会效益[1-3]。众多学者主要通过室内模型试验、现场试验和数值模拟等方法对支盘桩承载力、沉降变形特性和荷载传递进行有关研究,并取得了一定的研究成果。张敏霞等[4]通过室内模型试验,分析了透明土中支盘桩和直桩在荷载作用下的受力特性与变形机理,结果表明支盘承担部分桩顶荷载,荷载传递规律发生改变且支盘间距亦会影响桩周土体变形特性。吴怡颖等[5]通过室内小比尺试验指出支盘桩和直孔桩相比双盘挤扩桩的沉降量可比直孔桩减小86%,并且双盘挤扩桩的极限承载力为直孔桩的3倍。王成武等[6-7]利用有限元软件ABAQUS对支盘桩在静载下的受压过程进行分析,结果表明支盘桩的承载力比等截面桩大。李连祥等[8]通过有限元模拟现场试验,最终分析得出支盘所处位置越深,荷载-沉降曲线越缓,后期承载力越高,支盘数量过多会导致桩基承载效率降低等。上述试验研究大部分通过在桩身贴应变片或在桩周土体埋设土压力盒等方式来获取支盘桩的承载力和土体变形,无法深入、直观的揭示桩-土之间的承载机制和相互作用[9-15]。

由于桩-土相互作用的复杂性,粒子图像测速技术作为一种非接触式的无损量测技术,可以更加直观地揭示桩-土间的相互作用。因此,利用PIV技术对支盘桩在受竖向荷载作用下桩-土的相互作用和承载机制进行深入研究具有重要的理论意义和实用价值。

1 试验概况

1.1 模型试验设备

本模型试验装置主要包括:模型箱、加载装置、照明辅助设备、高分辨率相机、计算机控制系统和图像处理软件等。

模型箱尺寸为800 mm×580 mm×600 mm(长×宽×高),模型箱外部框架结构由厚度为10 mm的钢化玻璃制成,因钢化玻璃透明度较高对图像拍摄不会造成显著影响。双支盘桩分为全模和半模,全模主要分析双支盘桩承载力特性,半模用于观测桩-土变形特性,桩身材料设计为Q245钢桩,桩长450 mm,主桩径20 mm,盘径50 mm,两承力盘间距分别为125 mm,150 mm和175 mm。支盘桩顶部通过螺栓与试验机相连接,试验采用位移控制加载方式。

1.2 试验土样

试验选用福建标准砂作为地基土,通过一系列土工试验和计算得出所用福建标准砂粒径为5 mm~10 mm,不均匀系数和曲率系数分别为1.40和1.06;摩擦角分别为30.4°和39.2°,其物理力学性质指标如表1所示。

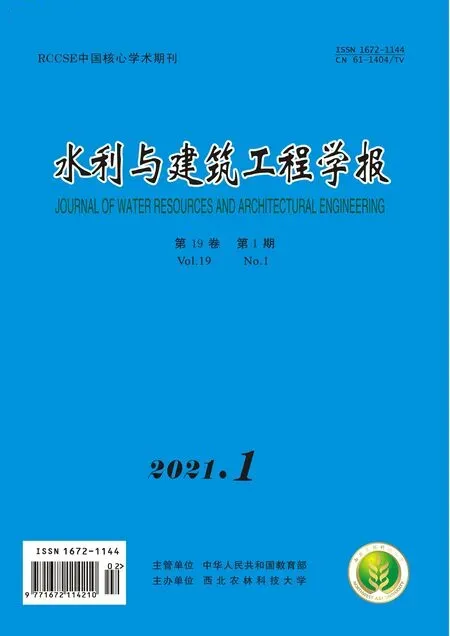

表1 砂土的物理性质指标

1.3 试验工况

试验中模型桩均采用预埋式,因此本文不讨论安装效应对支盘桩抗压特性的影响。为保证试样整体密度一致,松砂试样在控制一定落高的同时,还需进行分层抹平,而密砂试样则需每间隔3 cm进行分层抹平并压实,将试验砂土分层装入使支盘桩达到预定的埋置深度后,静置12 h,以使土体内部应力分布均匀。静置完成后进行试验,每组试验分别进行5次,确保其准确性,最后将试验数据进行处理分析。

2 试验结果与分析

2.1 双支盘桩承载特性

图1(a)和图1(b)分别为试验中双支盘桩全模在密砂和松砂状态下不同盘间距的荷载-沉降对比曲线图见图1。

图1 双支盘桩荷载-沉降曲线

由图1可知,双支盘桩无论处在何种密实度中,其竖向承载力与位移关系曲线图的大体走势特征基本相似。根据竖向受压状态下单桩的荷载-沉降曲线可以将此曲线归纳为缓变型即属于“渐进破坏”,一般将其关系曲线图可分为两个阶段。以密砂中的双支盘桩为例。第一阶段为弹性阶段,此阶段斜率较大且近似为直线,承载力和位移在这一阶段呈现出线性关系,承载力随位移增长迅速。在该阶段初始时,双支盘桩荷载-沉降曲线几乎重合,说明上承力盘优先发挥作用。第二阶段为塑性阶段,随着桩顶荷载不断增大,三条曲线显著分离,支盘间距对分散桩顶荷载作用逐渐显现,由此引起了三种支盘间距承载能力的差异。由图可以看出随着支盘间距的增加,双支盘桩承载力增加明显,主要是因为上支盘埋深不变的情况下,下支盘随着间距的增加埋深增加,下支盘发挥的作用也越来越大,间距足够大时,盘间土体应力叠加效应减弱,支盘桩承载力有所提高。说明支盘间距对双支盘承载力有一定影响,在相同密度下,不同盘间距的荷载-沉降曲线存在一定的差异,在相同荷载下,盘间距越大沉降量越少。当支盘间距达到一定数值时,上、下支盘独立作用不产生相互影响,存在临界间距,但随着盘间距的增大,承载力增长较为缓慢,在实际工程中,增加盘间距,相当于增加桩长,造成了材料的浪费,因此本次试验中双支盘桩的盘间距宜取盘径的3倍。

从图1中可以看出,随着密实度的增加,双支盘桩承载力显著提高。在相同埋深率和支盘间距的情况下,初始弹性阶段时,随着密实度的增加,承载力随位移线性增加的斜率增大,说明相对密实度对支盘桩承载力有比较明显的影响。从松砂的荷载与位移曲线可以看出,随着位移的增加承载力缓慢增加,达到同一荷载时所对应的位移较大。对于密砂来说,承载力随位移增加较快,达到同一荷载时对应的位移相对较小。在塑性阶段,荷载随位移增长相对缓慢,不同密实度中荷载的增长幅度有所不同,相对密度越大荷载随位移的增长幅度越大。若按以沉降4 mm所对应的承载力作为双支盘桩的极限承载力,那么双支盘桩在密砂的承载力是松砂的两倍以上。

2.2 双支盘桩位移场分布特征

由图2可知,在密砂中,位移矢量沿双支盘桩两侧均有分布,承力盘下部最为密集,随着向两侧距桩中心线越远,砂土所产生的位移矢量越小。由于两承力盘间距过小,两承力盘间土体位移场连成一个整体,两承力盘间土体发生冲剪破坏并产生明显的剪切滑动面。与荷载-位移曲线中盘间土体应力叠加效应相一致,导致双支盘桩承载力较低。桩端下侧土体受到挤压产生明显的竖向位移矢量,但未明显看到桩端下土体的刺入破坏特征,说明两承力盘中间土体已经发生局部剪切破坏且桩端土体被压缩挤密。盘下土体的位移矢量形状与桩端土体位移矢量形状一致,说明承力盘和桩端的承载机理一样均通过压缩下部土体来获得承载力。

图2 密砂中盘间距为125 mm的支盘桩极限荷载下位移矢量图

从图3中可知,与盘间距125 mm的双支盘桩相比,盘间土体未发生明显的应力叠加现象,位移矢量主要集中在承力盘底部,承力盘底部分土体被侧向挤出,发生局部剪切破坏但两承力盘之间土体并未产生连续滑动面,这是因支盘间距增大的缘故,上承力盘和下承力盘各自独立发挥作用,相互之间不存在位移场的叠加,即互相之间独立发挥作用,不存在相互影响,充分发挥了各承力盘的承载性能,双支盘桩承载力增长较大。说明支盘间距对双支盘桩的承载性能具有显著影响,增大支盘间距可以更好减少应力叠加现象,从而减少桩身沉降和桩周土体变形。

图3 密砂中盘间距为150 mm的支盘桩极限荷载下位移矢量图

从图4中可以看出,桩周土体的位移矢量主要集中于两承力盘底部,上承力盘单独工作,盘底产生斜下方的位移矢量,盘底两侧土体侧向挤出,出现明显的破坏面,发生局部剪切破坏,而下承力盘两侧的位移矢量与桩端位移场连成一个整体,这是由于下承力盘离桩端较近的缘故。说明下承力盘和桩端土体共同分担桩端阻力,起到了一定的端承作用,承载力进一步得到提高,起到了类似于扩底桩的作用。由此可见,支盘间距对桩周土体变形特性有着比较显著的影响。

图4 密砂中盘间距为175 mm的支盘桩极限荷载下位移矢量图

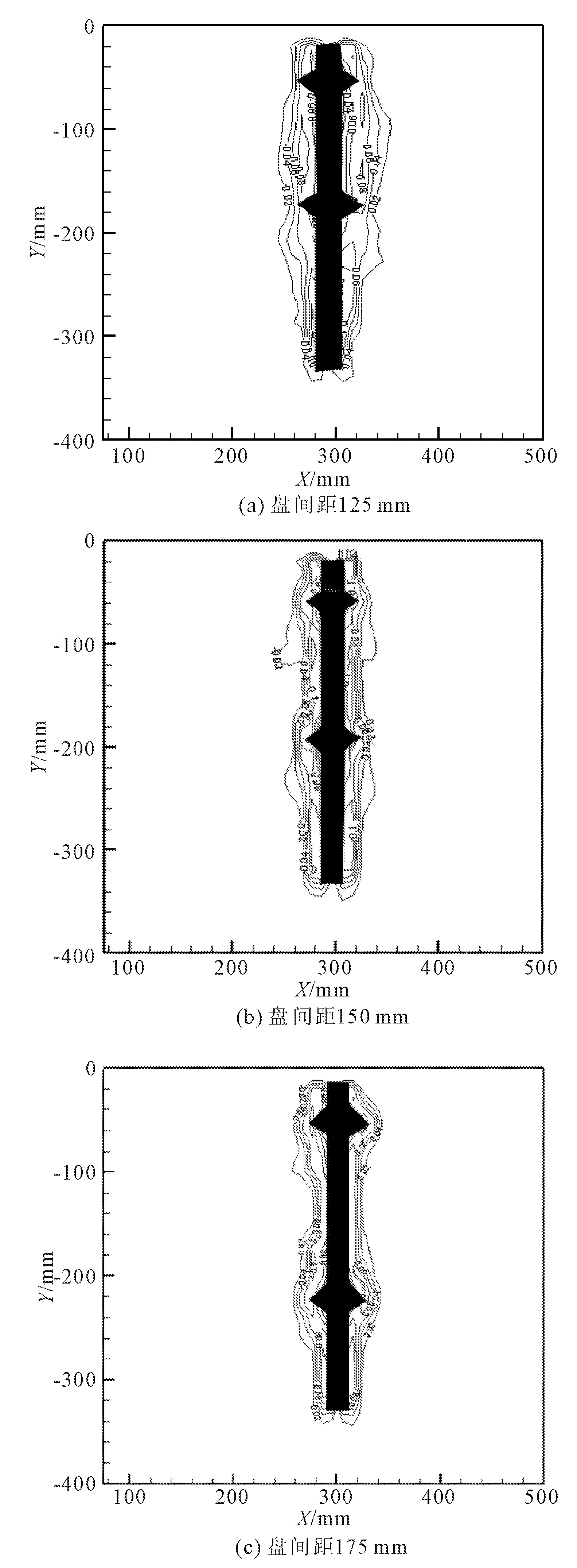

2.3 双支盘桩剪切场的基本特征

为了更好地分析双支盘桩的土体破坏机理,分析位移场是远远不够的,还需分析剪切应变场。如图5 (a)、图5(b)和图5(c)分别为试验中密砂中盘间距125 mm、盘间距150 mm和盘间距175 mm的双支盘桩在极限荷载时的剪切应变场图。

以盘间距为125 mm的双支盘桩为例,从图5中可以看出,在双支盘桩的两侧形成基本对称的剪切带,剪切应变值在靠近桩身两侧处最大,随着远离桩的中心线逐渐减小。两支盘间的剪切带要比桩端处的剪切带的范围相对大,向外大约支盘直径一倍处。这是由于剪应力在支盘处发生突变,剪应力在盘下土体处较为集中的缘故。造成双支盘桩承载力不高这一现象的原因主要是因为下支盘处土体处于联合承载状态,在极限荷载时承力盘间土体剪切面已经贯通,土体发生局部剪切破坏。对于盘间距为150 mm的双支盘桩,桩周土体同样会出现对称的剪切应变带,但此时的剪切应变场形状相比较于支盘间距较小的情况发生了显著变化,由于支盘间距增大,上支盘相对于下支盘的影响减弱,且盘间两侧桩周土体剪应力增大,说明盘间两侧桩周侧摩阻力增大。上、下支盘各自独立发挥作用,相互之间不存在剪切应变场的叠加,即互相之间独立发挥作用,不存在相互影响,双支盘桩承载力大大提高。

图5 极限荷载剪切应变场

由图5可以看出,随着盘间距进一步增大,盘间距为175 mm的双支盘桩的桩周两侧出现对称的剪切应变带,两承力盘单独承载,承力盘处剪切力较为集中,下承力盘由于距离桩端较近,剪切带存在与桩端连成整体的趋势。因上、下支盘互不影响,下支盘与桩端几乎共同承载,故支盘桩承载力大大提高。通过分析双支盘桩的剪切应变场还可说明支盘不仅对土体产生压密作用,还产生较大的剪切位移,随着支盘间距增大盘间土体受上承力盘扰动减小,桩侧摩阻力增大,进而提高了双支盘桩的承载力性能。

3 结 论

本文对不同工况下的双支盘桩进行了试验研究,基于粒子图像测速技术对双支盘桩受竖向荷载过程中桩周土体变形场进行了分析,研究了不同支盘间距和相对密实度工况下力与位移关系曲线特征,并对其变形特征进行了研究,研究结果表明:

(1) 双支盘桩的荷载-沉降曲线呈缓变型,在相同埋深率下,不同相对密度下的荷载-位移曲线存在明显差异,相同沉降下,相对密度越大其承载力越高。尤其在初始阶段,相对密度越大,承载力增长速度显著加快。双支盘桩在密砂的承载力是松砂的两倍以上。说明土体密实度不同,对双支盘桩承载力的发挥也有较大影响。在日后设计时,应考虑支盘桩所处土的性质,这样才能充分发挥支盘桩的承载性能,进而保证地基的稳定性和安全性。

(2) 双支盘桩的位移矢量主要集中于承力盘处,因受承力盘形状影响,承力盘底部位移矢量斜向下,桩端处位移矢量以竖直方向为主。随着支盘间距增大,位移矢量场产生一定差异,下承力盘下移,盘间应力叠加效应逐渐减弱,各支盘充分发挥其端承作用,大大提高了双支盘桩的抗压承载力。因增加支盘间距,下承力盘与桩端土体有连成整体的趋势,其承载力增长速度较为缓慢,不利于节约材料、降低工程成本。说明增加一定的支盘间距,有助于承力盘承载性能的发挥,但结合工程实际中的经济性和合理性存在最佳盘间距。由此可见,本试验中双支盘桩的两承力盘间距宜取盘径的3倍。

(3) 在竖向荷载作用下,剪切带对称分布在桩周两侧,支盘处剪应力发生突变,说明支盘不仅对土体产生压密作用,还产生较大的剪切位移。当承力盘间距较小时,桩基础破坏面由盘间土体的连续滑动面组成,两盘间土体受下盘扰动较大,侧摩阻力较小。随着承力盘间距增大,两承力盘间两侧土体剪切力不断增大,说明桩侧摩阻力逐渐提高,意味着随着支盘间距增大盘间土体受承力盘扰动减小,桩侧摩阻力增大,进而提高了双支盘桩的承载力性能。