Q345R 板材表面冷喷涂Al-Zn 涂层的 组织及性能研究

王强,王永刚,牛文娟,Ming-xing ZHANG,刘鑫

(1.西安建筑科技大学 a.冶金工程学院 b.陕西省冶金工程技术研究中心,西安 710055;2.Materials Engineering, School of Mechanical and Mining Engineering, The University of Queensland, Brisbane QLD 4072, Australia; 3. 中国特种设备检测研究院特种设备安全与节能国家市场监管重点实验室,北京 100029)

Q345R 钢是一种普通低合金钢,具有良好的力学性能和工艺性能,是目前用途最广、用量最大的压力容器常用板材[1-2]。在工作过程中,此板材表面易产生裂纹、划痕、腐蚀及磨损等缺陷,进而影响其服役寿命[3]。通过表面处理的方式对基体材料进行防护和修复,是有效的解决途径之一[4]。常见的表面处理技术主要有镀覆技术(包括电镀、化学气相沉积和包覆渗铝等)和热喷涂技术(包括超音速火焰喷涂、等离子喷涂、丝材电弧喷涂和爆炸喷涂等[5])。镀覆技术操作过程比较复杂,涂层制备成本较高,且涂层厚度较薄,对基体材料的保护能力有限;热喷涂技术的喷涂温度较高,粉末颗粒被加热到熔化状态时,涂层易发生氧化、相变、热裂等问题,且涂层中通常含有氧化物夹杂、未熔化的颗粒及孔洞等缺陷[6]。相对常规热喷涂技术而言,超音速冷喷涂技术(简称冷喷涂)具有一定的优势,例如喷涂温度低、涂层孔隙率低、涂层内部氧含量低等。

冷喷涂是一种以粉末固态沉积为特点的涂层沉积制备技术,它是通过高速运动的颗粒撞击基体后,发生巨烈塑性变形,沉积形成涂层,由于喷涂温度远低于原始粉末的熔点,因此可有效避免氧化、相变等不利影响[7-10]。Al-Zn 复合涂层由于具有优良的综合力学性能,在金属零件的表面防护领域具有较好的应用[11-15]。Maledi 等人[16]在碳钢表面制备了冷喷涂Zn涂层,研究了喷涂参数对涂层组织演变的影响规律。涂层的服役寿命不仅与其组织和表面性能相关,同时还取决于涂层与基体之间的界面结合强度。但是,关于冷喷涂Al-Zn 复合涂层与基体间界面结合强度的研究较少,尤其缺少Zn 添加量对涂层与基体间界面 结合影响规律的系统研究。因此,本研究采用冷喷涂技术在Q345R 基体上制备纯Al 和Al-Zn 复合涂层,研究添加元素Zn 含量的变化对涂层显微组织、孔隙率、硬度及涂层-基体间界面结合强度等的影响规律,并揭示涂层与基体间的界面结合机理。

1 实验

1.1 实验材料

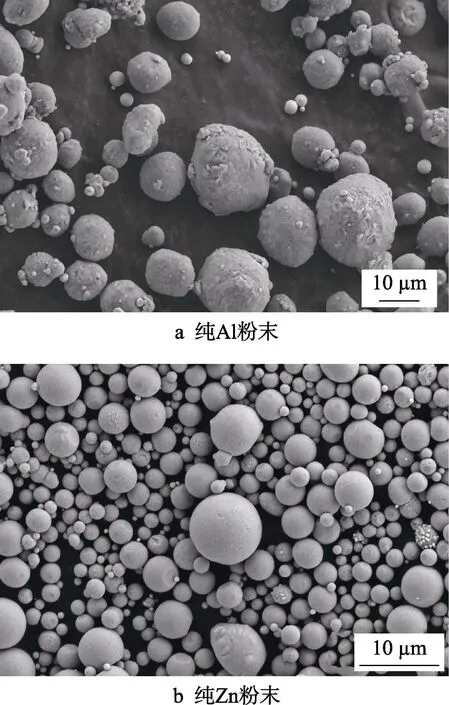

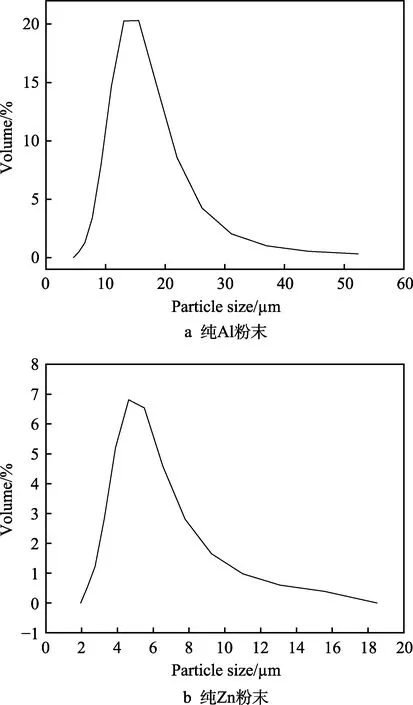

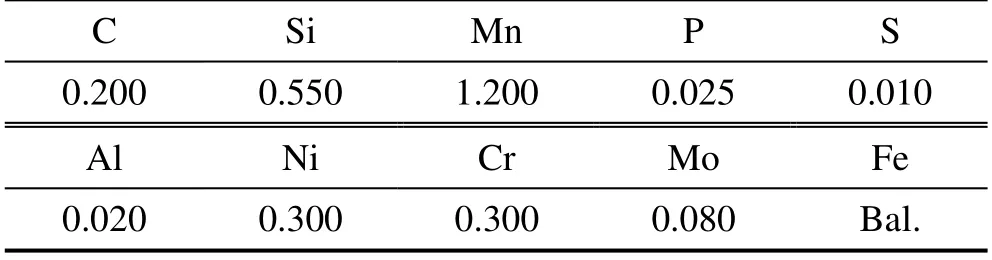

选用纯Zn 粉和纯Al 粉作为原材料,通过扫描电子显微镜(SEM)观察粉末形貌,如图1 所示。Al粉为类球形,且大颗粒上都附着小颗粒;Zn 粉为球形,且表面光泽。采用激光粒度测定仪表征粒径分布,粉末粒度比较均匀,Al 粉的平均粒度为15 µm,Zn 粉的平均粒度为5 µm,结果如图2 所示。喷涂基体材料为压力容器板材 Q345R,尺寸为 90 mm× 120 mm×4 mm,其化学成分见表1。

1.2 实验方法

喷涂实验前,对原始粉末进行预处理,按照比例分别配出Al+20%/30%/40%Zn(以下简称Al-20Zn、Al-30Zn、Al-40Zn)的复合粉末,并放在三维混料机中机械混合2 h,保证粉末混合均匀,随后将粉末置于60 ℃下干燥3 h。对基板材料进行喷砂处理,再用酒精进行超声波清洗,去掉污渍。利用冷喷涂技术制备复合涂层,喷涂工艺参数如表2 所示,气体采用高纯N2,气体温度为300 ℃,气体压力为1 MPa,在基体上喷涂4 个道次。整个喷涂过程均由DYMET®423 型自动化冷喷涂设备来完成,最终制得厚度为1~1.5 mm 的涂层。为了方便对涂层截面进行观察,了解涂层与基体的结合情况,将制备好的涂层在截面处,用线切割的方法切成8 mm×8 mm 的试样小块,将切下的小块分别进行镶嵌、砂纸打磨和金相抛光处理。

图1 粉末颗粒的扫描电镜二次电子显微像 Fig.1 Secondary SEM images of powders: a) pure Al powder; b) pure Zn powder

图2 粉末粒径分布 Fig.2 Particle size distribution: a) pure Al powder; b) pure Zn powder

表1 Q345R 钢化学成分 Tab.1 Chemical composition of Q345R steel %

表2 喷涂工艺参数 Tab.2 Process parameters of cold spraying

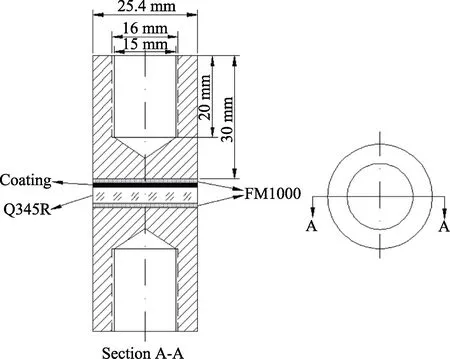

采用扫描电子显微镜(SEM)表征涂层及界面上的显微组织和微观形貌,在不同倍数下分析粉末颗粒的变形和界面结合状态。采用图像分析软件Image Pro Plus 表征涂层的致密性,在相同倍数下对每个样品拍摄8 张SEM 照片,分别对每一张照片进行孔隙统计,最后取平均值。采用维氏显微硬度计测量涂层与基体的硬度,载荷质量为200 g,加载时间为10 s。在制备好的截面样品中,以涂层-基体间的界面为分界线,在基体和涂层上每间隔 0.2 mm 选定一条水平线,在每条水平线上打10 个硬度点,测量其平均值。根据ASTM C633 标准[16],采用Instron M8801 电液伺服机进行拉伸实验,拉伸试样准备如图3 所示。

图3 拉伸试样示意图 Fig.3 Schematic diagram of tensile specimen

2 结果与分析

2.1 显微组织

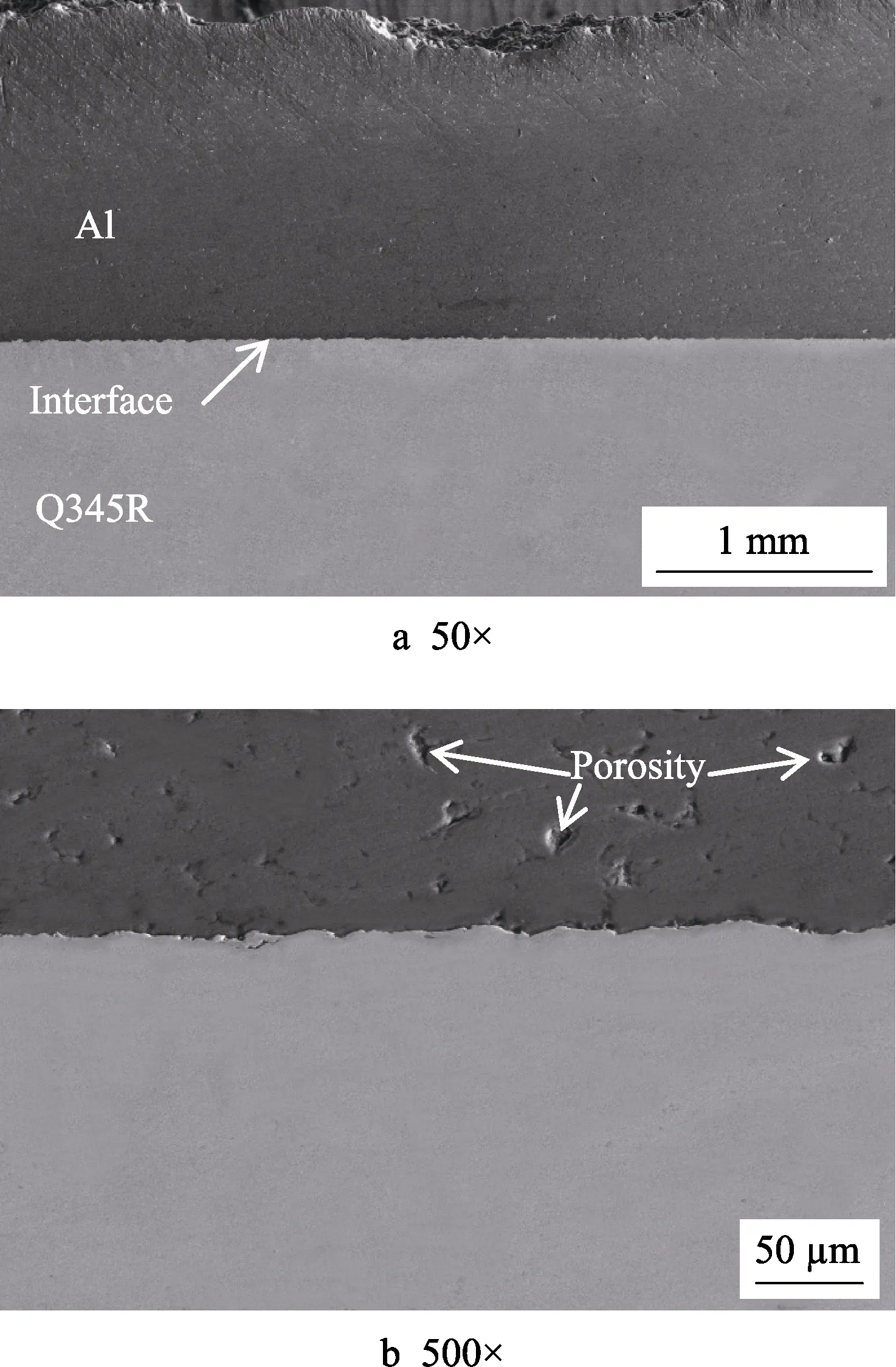

图4 为纯Al 涂层样品横截面的背散射SEM 照片。由图4a 可见,涂层平均厚度约为1.5 mm,涂层与基体间的界面结合良好,无明显的孔洞与裂纹。从图4b 可以看出,涂层内部存在一定的不连贯孔洞,孔隙率为5.8%,这主要是由Al 粉末颗粒在高速撞击下发生的不均匀变形导致,孔洞主要分布在Al 粉末颗粒-颗粒间的界面位置。图5 为Al-Zn 复合涂层样品的横截面背散射SEM 照片,由图5a、c、e 可见,涂层中Al、Zn 分布均匀(Zn 呈现亮色、Al 呈灰暗色),涂层的厚度约为1 mm;涂层与基体间的界面结合良好,无明显的孔洞与裂纹。由图5b、d、f 的高倍照片可以看出,Zn 主要分布在Al 变形颗粒的界面处。如图5b 所示,当Zn 含量较低时,复合涂层的孔隙率为4.5%,与纯Al 涂层相差不大。随着Zn 含量的增加,涂层内部的孔洞逐渐降低,Al-40Zn 涂层的孔隙率降低为0.7%。这一方面归结于Zn 粉末起到的夯实作用,提高了Al 粉末的塑性变形程度,使涂层更加致密;另一方面归结于Al、Zn 两种粉末在沉积过程中的协同变形效应[17]。

图4 纯Al 涂层截面的背散射SEM 照片 Fig.4 Cross-sectional backscatter SEM images of cold sprayed pure Al coating:

图5 Al-Zn 复合涂层截面的背散射SEM 照片 Fig.5 Cross-sectional backscatter SEM images of cold sprayed Al-Zn composite coating: a, b) Al-20Zn coating; c, d) Al-30Zn coating; e, f) Al-40Zn coating

2.2 显微硬度

涂层-基体样品横截面的硬度测试结果如图6 所示。纯Al 涂层一侧的内部硬度基本维持在45HV0.2。随着 Zn 含量的增加,涂层内部硬度略有提高,Al-20Zn、Al-30Zn、Al-40Zn 涂层的平均硬度分别为54、60、60.5HV0.2。硬度的提高一方面归结于孔隙率的降低,另一方面归结于涂层内部的加工硬化程度。由于Zn 的比重大,在冷喷涂过程中,高速运动的Zn颗粒对Al 颗粒的撞击,增加了Al 涂层内部的加工硬化程度;另一方面,Zn 颗粒在复合涂层中起到了第二相强化的作用。相比之下,Q345R 基体表层一侧距界面0.2 mm 处的平均硬度(191HV0.2)明显高于内部距界面0.4 mm 处的平均硬度(165.1HV0.2)。基体表层硬度的提高一方面归结于喷涂过程中高速运动的颗粒对基体表面的微锻作用[18-19],撞击引起晶界处的位错缠结,使得位错密度增加,增加了基体表面的加工硬化程度,从而提高了硬度[20-21];另一方面,相对Al 颗粒来说,Zn 的比重大,因此在撞击沉积过程中能产生更好的加工硬化作用。

图6 涂层和基体的硬度 Fig.6 Hardness of coating and substrate

2.3 结合强度

图7 纯Al 和Al-Zn 复合涂层的界面结合强度 Fig.7 The interfacial bond strength of pure Al and Al-Zn composite coatings

涂层与基体之间良好的界面结合是保证涂层服役性能的重要指标之一。在拉伸试验过程中,断裂失效若发生在涂层与基体界面之间,则断裂强度为粘着强度(Adhesion strength),表明涂层内部的粘聚强度高于涂层与界面间的粘着强度;反之,断裂失效若发生在涂层内部,则断裂强度为粘聚强度(Cohesion strength),表明涂层与界面间的粘着强度高于涂层内部的粘聚强度[22]。图7 为纯Al 和Al-Zn 复合涂层的结合强度测试结果。可以看出,纯Al 涂层与基体间 的界面结合强度为14.6 MPa,Al-20Zn、Al-30Zn、Al-40Zn 复合涂层与基体间的界面结合强度分别为13.8、26.1、35.0 MPa。与纯铝涂层相比,Al-20Zn复合涂层的结合强度没有明显的变化。但是,随着添加元素Zn 含量的增加,涂层与基体的界面结合强度逐渐增大。从涂层的显微组织分析可以看出,Al-20Zn涂层与基体界面结合处(图5b)几乎没有Zn 元素的沉积。然而,Al-30Zn(图5d)和Al-40Zn(图5f)涂层与基体界面有大量Zn 元素的存在。因此,当Zn元素含量较少时,难以在界面处沉积,无法有效改善界面的结合强度;当Zn 元素含量增加时,在界面处沉积的Zn 颗粒起到钉扎界面的作用,可有效提高界面处的结合强度。

图8 为纯Al 涂层的宏观断裂形貌图,可以看出,涂层与基体之间的失效方式为界面粘结断裂,在基体一侧的表面无明显的涂层残留。添加Zn 元素后,如图9a、b 所示,Al-20Zn 复合涂层的宏观断裂形貌与纯Al 涂层相似,属典型的界面粘结断裂。随着Zn含量的增加,涂层与基体间的失效断裂方式发生变化。图9c、d 为Al-30Zn 复合涂层的宏观断裂形貌图,基体一侧的表面有明显的少量涂层残留,涂层的剥落致使涂层一侧产生明显的凹坑。涂层的剥落是由涂层的内部粘聚失效断裂导致,所以Al-30Zn 复合涂层的失效形式是以界面粘着断裂为主、涂层内部粘聚断裂为辅的复合失效模式。图9e、f 为Al-40Zn 复合涂层的宏观断裂形貌图,可以看出基体表面一侧有较大面积的涂层残留,意味着涂层的内部粘聚断裂[23]。因此,Al-40Zn 复合涂层的失效形式也属于粘着断裂和粘聚断裂的复合失效模式。通过对比纯Al 和Al-Zn 复合涂层的断口形貌及失效模式可以看出,随着Zn 含量的增加,基体表面一侧的涂层残留量逐渐增多,断裂方式转变为以界面粘结断裂为主、涂层内部粘聚断裂为辅的复合失效模式。该失效模式的转变与涂层-基体间界面结合强度变化相一致,这进一步证实了Zn元素的添加对界面结合的增强效果尤为明显[24]。

图9 Al-Zn 复合涂层的断口形貌 Fig.9 The morphology of fracture surface in Al-Zn composite coatings: a, b) Al-20Zn coating; c, d) Al-30Zn coating; e, f) Al-40Zn coating

3 结论

1)冷喷涂纯Al、Al-Zn 复合涂层与Q345R 钢的结合良好,界面处无明显的孔洞及裂纹。

2)由于沉积过程中Zn 颗粒的夯实和第二相强化作用,随着Zn 含量的增加,Al-Zn 复合涂层的孔隙率逐渐降低,硬度逐渐升高。

3)纯Al 和Al-20Zn 复合涂层的界面结合强度相当,且失效断裂形式为典型的界面粘结断裂。随着添加元素Zn 含量的增加,涂层与基体间的界面结合强度逐渐增大,断裂方式转变为以界面粘结断裂为主、涂层内部粘聚断裂为辅的复合失效模式。