基于双自激振荡腔室磨粒流抛光的 流体脉冲特性研究

邓乾发,周辉,吕冰海,汪杨笑,袁巨龙,楼飞燕,b

(浙江工业大学 a.超精密加工研究中心 b.教育科学与技术学院,杭州 310023)

型腔类零件广泛存在于航空航天、光学器件、模具等众多领域中,人们对型腔工件内壁的表面质量要求越来越高,内表面质量的好坏直接影响零件的性能、使用寿命以及可靠性[1-2]。对于具有一定弯曲弧度的型腔零件内表面,传统的磨粒流抛光虽然可以抛光零件内表面,但是加工后的沟槽和死角会残留有研磨介质[3-4],磨粒流抛光时,抛光压力过高会导致薄壁件发生变形,且高抛光压力会使抛光设备制造复杂。磁场辅助抛光型腔零件内表面,加工精度较高,但其成本高且磨粒使用时间短[5-6]。电化学抛光方法只适用于金属等导电材料的加工,且产生的化学反应过程不易控制,无法保证高效率的抛光[7-9]。因此,开发一种适用于内表面加工的抛光方法尤为重要。

本文首先阐述了泛在学习的内涵和特点,然后分析了现有的高职教学资源建设存在着不足。在此基础上,提出了泛在学习环境下高职教学资源构建的几点要求,但具体的构建模式和标准还有待进一步研究。

流体自激振荡脉冲特性是一种不依赖于外界的激励装置,仅仅依靠流体本身在特定的腔体结构和一定边界条件约束作用下形成的脉冲特性,其作用是可以将流体的连续性流动转换为脉冲特性流动,同时具有空化特性[10]。张洪[11]对比研究了自激振荡脉冲射流与连续射流冲蚀坑深度的变化,发现自激振荡脉冲射流的冲蚀效果强于连续射流的冲蚀效果,且在特定的腔体结构下,自激振荡脉冲射流的峰值速度为连续射流的1.53 倍。唐川林[12]以水声学和流体动力学为基础,建立了自激振荡脉冲射流的频率模型,研究指出自激振荡脉冲射流的频率幅值比连续射流提高了约20%。郭晨曦等人[13]以流体自激振荡机理和软性磨粒流为基础,提出了自激振荡脉冲特性磨粒流抛光方法,并用该方法抛光不锈钢细管件,12 h 后,工件内表面的粗糙度Ra 由480 nm 降到50 nm。虽然该自激振荡脉冲特性磨粒流抛光方法可以有效降低不锈钢管件内壁的粗糙度,但是所需加工的时间较长。为了进一步减少抛光时间,提高自激振荡脉冲磨粒流抛光效率,本文提出了双腔室自激振荡脉冲特性磨粒流抛光方法,在单振荡腔室的基础上新增一个二级振荡腔,对脉冲特性进行二次放大,以进一步增强抛光液流动的湍动能,从而提高抛光效率。

本文首先介绍了流体自激振荡脉冲特性产生的基本原理,根据自激振荡脉冲磨粒流的数学模型确定了影响抛光的因素,对单双腔室自激振荡脉冲特性磨粒流进行数值仿真,设计并搭建了双腔室自激振荡实验平台,最后通过实验证明了双腔室自激振荡脉冲特性磨粒流抛光方法的可行性及有效性。

1 双腔室自激振荡脉冲磨粒流抛光原理

1.1 流体自激振荡脉冲特性原理

当具有一定速度的抛光液流体进入第一个自激振荡发生器入口处,部分流体与自激振荡发生装置的进口收缩段壁面碰撞产生反射压力波,与流体的初始压力波叠加形成涡量脉动,具有涡量脉动压力波的流体由上喷嘴射入自激振荡腔,使得自激振荡腔室内部的流体产生具有一定宽度的不稳定射流剪切层,由于剪切层对涡量脉动有放大的作用,就能够形成轴对称的涡环波[13-14]。该形成的涡环波继续运动并和振荡腔的碰撞壁发生碰撞,在碰撞壁附近又形成压力扰动波并以一定的波速向上游反馈,上游处的剪切层分离区受到激励,又生成新的涡环波,当新产生的涡环波与原涡环波具备一定的相位关系时,喷嘴上游就被持续不断地周期性激励,腔体中形成流体自激振荡的同时在下喷嘴出口生成自激振荡脉冲特性磨粒流,该形成过程不断被重复,就能够产生强烈的自激振荡脉冲效应[15-16]。随后产生自激振荡脉冲特性的流体进入第二个自激振荡发生器,将流体的脉冲特性二次放大。其原理如图1 所示。

图1 双腔室自激振荡脉冲磨粒流抛光原理 Fig.1 Double-cavity self-excited oscillation abrasive flow polishing principle

1.2 自激振荡脉冲磨粒流抛光的材料去除机理

在自激振荡磨粒流加工中,抛光液中的流体介质夹杂着磨粒在流道中高速运动,因磨粒的体积很小,可认为磨粒和流体介质具有相同的速度,又由于初始表面存在大量微小的隆起,在近壁面附近运动的磨粒在抛光液的带动下与待加工表面产生各种冲击与摩擦,当冲击载荷达到材料表面的强度极限时,表面上的一些隆起就会被去除[17-19]。由此可知,抛光液与磨粒的湍动能大小会对材料去除率造成直接影响。其材料去除机理如图2 所示。

式中:σ为黑体辐射常数;εeff为腔体有效发射率;Tcav为吸收腔内表面温度;Ta为周围环境温度;εw为腔体内壁材料的热发射率。

图2 单颗磨粒材料去除机理[19] Fig.2 Removal mechanism of single abrasive material[19]: a) impact erosion, b) friction wear

2 自激振荡脉冲磨粒流数学模型

2.1 流体湍流模型

将振荡腔下游流道处的压力变送器Ⅰ所测得的实时数据压力值变化的电流信号输入PLC 模拟量模块中,并采样转化为实时压力值。在单个腔室的情况下,压力变送器Ⅰ处的实时压力值数据导出后如图10a 所示。然后装入第二个振荡腔体,同样导出压力变送器Ⅰ测得的实时压力值,如图10b 所示。

Realizable K-ε 模型在求解过程中能够有效防止负应力的生成,同时在模拟边界层流动时能够得到良好的效果,得到的结果较为贴近实际情况。在自激振荡磨粒流抛光中,湍动能K 是影响抛光效率的决定因素。湍动能K 的表达式为[20-22]:

作为曹家第三代的领军人物,曹爽本人能力一般,缺乏实务经验,也没有靠谱的团队,他能登上辅政大臣的位子,与老谋深算的司马懿平分秋色,全凭宗室背景,曹叡甚至都担心曹爽镇不住场子,临终前特地安排老资历的官员帮衬帮衬。

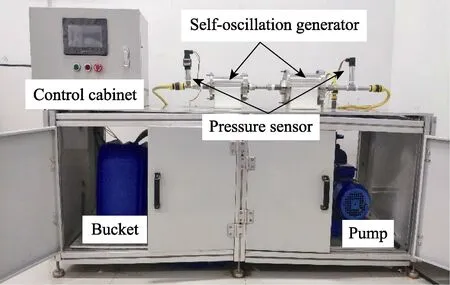

为进一步验证该抛光方法的可行性及有效性,搭建了双腔室自激振荡磨粒流加工的实验平台,其实验装置如图7 所示。该抛光系统主要由磨料桶、渣浆泵、两个自激振荡腔体、管件、抛光约束管道等组成。在渣浆泵的作用下,桶中的抛光液经管道先后进入两个自激振荡腔体,产生流体脉冲特性的抛光液不断冲刷着待加工表面,随后重新流入磨料桶中,反复利用抛光液的冲蚀作用及磨粒的微切削作用来完成不锈钢内表面的抛光。实验中的抛光液主要由质量分数为10%的SiC 磨粒(粒径约为5 μm)、水、一定量的分散剂混合配制而成。

2.2 多相流模型

自激振荡磨粒流抛光方法使用的磨粒流为固液二相流,因固液两相之间不存在相对滑移速度且磨粒均匀分布于抛光液中,故宜选用Mixture 混合模型。

如图10 所示,为避免刚开机时系统内液体未充满造成的影响,文中数据取开机10 s 到30 s 的数据进行比较。如图10b 所示,在双腔室自激振荡腔的情况下,流道内压力波动相当剧烈,压力波动峰值可达到0.55 MPa,且压力的波动呈现一定的周期性。相比之下,图10a 中在单个自激振荡腔的情况下,流道内的压力波动幅度明显不如双腔室的。双腔室自激振荡的压力波动情况要比单腔室明显得多,意味着双腔室情况下流道中抛光液具有更好的脉冲特性,并且由于腔内压力越大,流场中的流体速度也越大,速度波动也就越大,与前文的仿真结果具有一致性,验证了仿真的准确性。图10 中两图的压力波动对比,验证了本文提出的双腔室自激振荡磨粒流抛光相对于单腔室具有更好的振荡特性,提高了射流的瞬时压力峰值,有助于抛光。

3 双腔室自激振荡磨粒流的流体脉冲特性仿真

3.1 双自激振荡腔室的物理模型

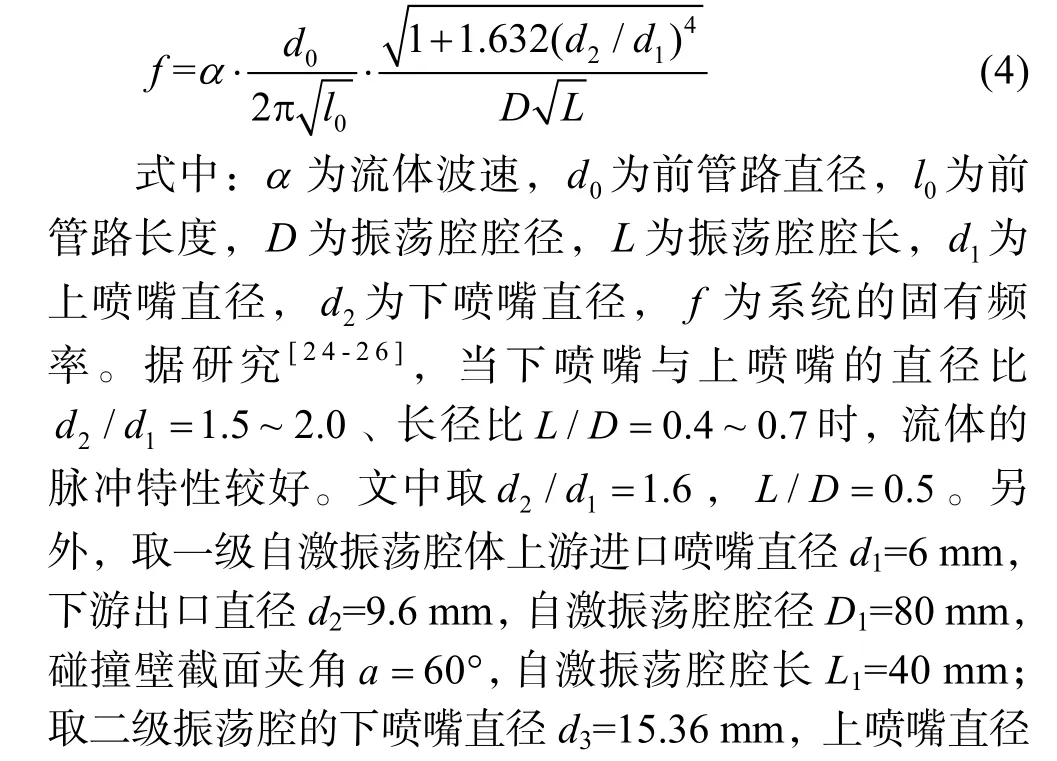

流体的脉冲特性由腔体的固有频率决定,而腔体的固有频率又与腔体结构有关。根据现有的研究,当来流频率一定时,固有频率与腔体结构参数的关系为[23]:

图3 双腔室自激振荡腔示意图 Fig.3 Schematic diagram of double self-excited oscillation cavity

本文采用ICEM CFD 软件完成对流体区域的网格划分,因自激振荡腔室为对称圆柱形结构,为便于分析计算,采用二维模型。由于结构化网格具有网格生成速度较快、生产质量相对较好、更接近实际物理模型等优点,本文采用结构化网格。考虑到磨粒对壁面的影响以及湍流模型对于壁面湍流效应的问题,需要对腔体的内壁边界进行网格加密处理。在本文中,将流体区域边界划分成5 个过渡层,平滑过渡,生长率为1.2。为了避免仿真时网格质量出现问题,将网格质量提升到0.95 以上。双腔室腔体的网格划分示意图如图4 所示。单腔室的网格划分类似。

图4 双腔室自激振荡网格划分与网格质量 Fig.4 Mesh generation and quality of double-cavity self-excited oscillation: a) mesh quality, b) mesh generation

3.2 自激振荡腔室边界条件设置

干线公路项目施工过程中的质量安全风险管理问题探析………………………………………………………… 李梅(4-229)

式中:U 为平均速度,I 为湍流强度。

活动前,公司通过对以往大量的科技成果进行评估,以市场为导向,遴选出123项与公司主要产业密切相关且具备产业化前景的重大科技成果进行现场展示。

3.3 流体脉冲特性仿真分析

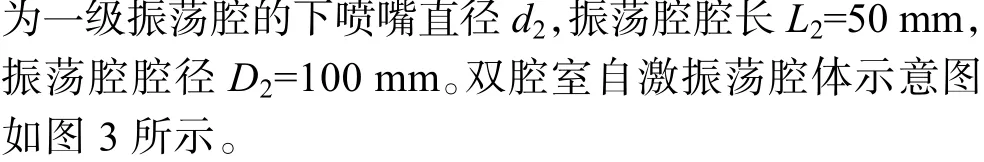

自激振荡脉冲磨粒流中,材料去除主要来自于磨粒无序的高速运动对流道内表面微凸的碰撞。因此,抛光液流束的湍动能大小会直接影响自激振荡脉冲特性的强度,也就是说腔体中瞬时速度峰值会对抛光产生影响。设距上喷嘴20 mm 处为第1 个检测点,分别对单双腔室情况下的峰值速度进行仿真,其结果如图5 所示。并以第1 个点为起始点,往后依次取10 个等距的检测点,不同位置处的峰值速度如图6所示。

图5 起始点处的峰值速度 Fig.5 Peak velocity at the first point

图6 不同位置的峰值速度 Fig.6 Peak velocity at different locations

图5 为腔内一点的瞬时速度峰值。从图5 可以发现,自激振荡腔体中的瞬时速度是随时间呈周期性变化的,且双腔室的自激振荡腔中一点的瞬时速度要明显高于单腔室的。双腔室情况下,流体的速度峰值达到了76.8 m/s,而单腔室的速度峰值只有66.8 m/s,流体的速度约提高了15%,证明双腔室自激振荡有二次放大的效果,能够有效增强流体的峰值速度,以此提高抛光液的湍流动能。因此,双腔室自激振荡脉冲磨粒流抛光的效果要好于单腔室自激振荡脉冲磨粒流抛光的效果。图6 为流动方向上不同位置的速度峰值,相对于单腔室的速度峰值,双腔室条件下的同一点不同位置处的速度峰值明显较高。但是从图6 中也可以发现,不管是单腔室的情况还是双腔室的情况,流道中的速度存在衰减,证明了自激振荡脉冲效应在流道中确实存在衰减现象。

4 实验和讨论

由公式(1)可知,流体的速度越大,其湍动能也就越大。故流体的速度越大,材料去除率越高,抛光效率也就越高。

Dentsply Sirona公司项目经理Francois Mottier认为,牙齿钻头磨床IM4P与其上代机器相比有很明显的技术革新:“随着Twincat CNC的投入可以简化机器的使用,优化其加工质量。除此之外机器的灵活度也得到了提升,在更换不同的钻头型号时操作更简便。更换零件现在全部由软件控制,不用再需要机械拆装零件了。” Francois Aeby补充说到:“这项技术也适用于其他运用领域。同样的CNC功能在将来也可以用作生产铣齿上。只需准备相应的工具就可以。”

图7 双自激振荡腔室磨粒流抛光实验装置 Fig.7 Experimental device diagram of abrasive flow polishing of double self-excited oscillation cavity

本文以直径为6 mm、长度为100 mm 的不锈钢细管件为实验对象,对其进行加工分析。为了充分利用流体的自激振荡脉冲特性,需将不锈钢细管安装在靠近自激振荡发生器下喷嘴位置。为便于细管的装夹,直接将细管件安装在一个外径为流体管道内径、内径为加工工件外径的不锈钢限流管内,再将限流管固定在流道中,以达到磨粒流只通过管件内表面的目的。不锈钢限流管以及工件分别如图8a和图8b 所示。

图8 不锈钢细管及其夹具 Fig.8 Stainless steel thin tube and its fixture: a) stainless steel restrictor tube; b) workpiece

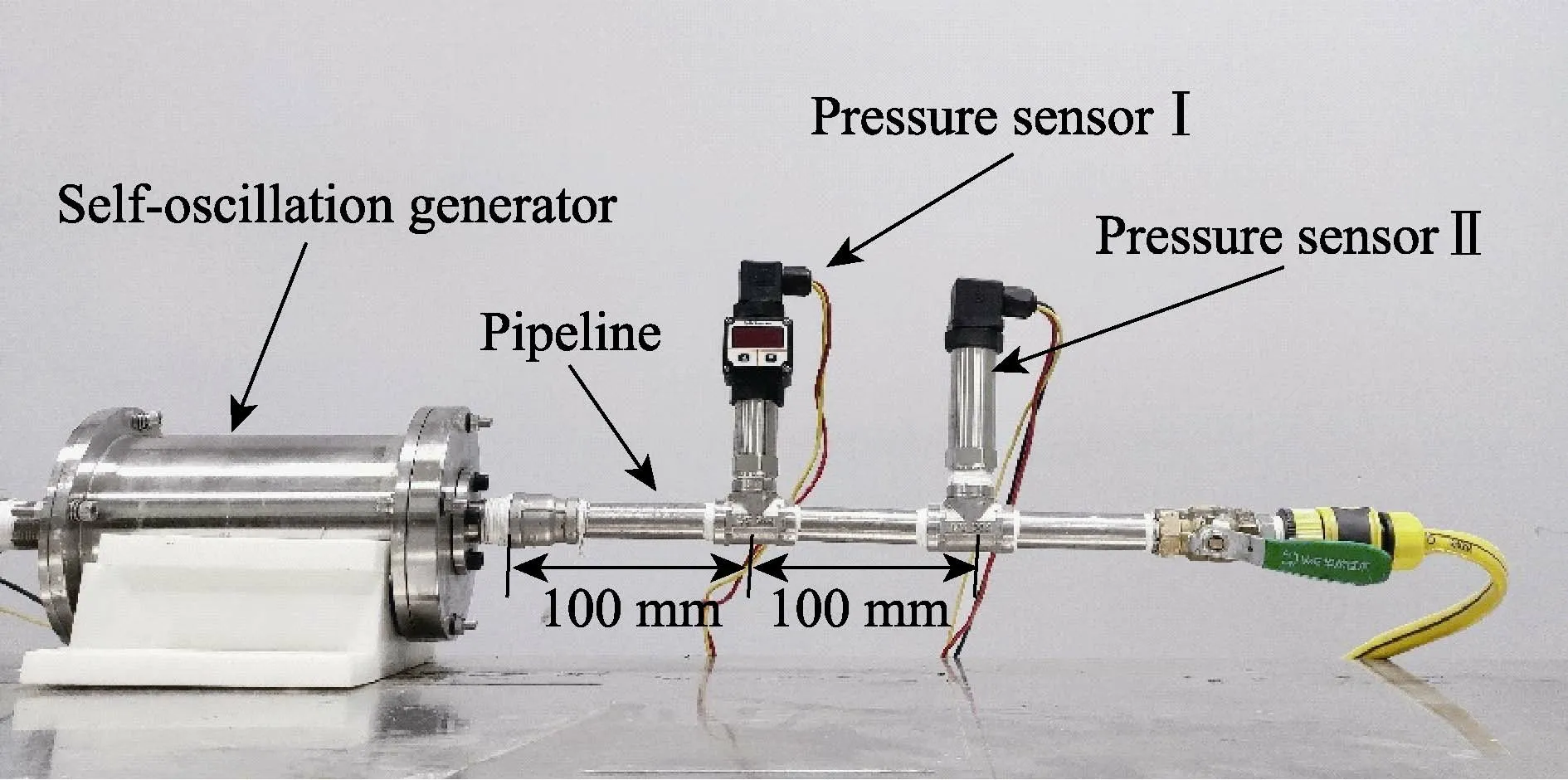

4.1 压力波动检测实验

为了验证双腔室自激振荡抛光较单腔室的有效性,先对自激振荡下游出口处的瞬时压力峰值进行比较。流道中的压力越大,流体的速度也越大,且变化的趋势具有一致性,同时流体测速传感器价格昂贵,为此本文通过压力的波动来体现流体速度的变化情况。为了便于压力波动实验的检测及后续衰减实验的展开,直接在流道的垂直方向上间隔100 mm处安装两个压力传感器,来监测流道中流体对壁面的压力波动情况及其衰减情况。本次实验先对单个腔室的自激振荡特性进行监测,待单腔室的监测实验结束,再在流道中装入二级振荡腔体,研究双腔室的压力波动情况。压力变送器的布置如图9 所示,其量程为0~1.0 MPa,反应时间为5 ms。

图9 两压力变送器安装示意图 Fig.9 Two pressure transmitter installation diagram

本文提出的自激振荡磨粒流抛光方法中用到的抛光液是磨粒质量分数为10%左右的固液混合悬液,且腔体内部流场为湍流流场,同时这种湍流运动是小尺度、高频率的,其瞬时特性也较为明显,因此,选用Realizable K-ε 湍流模型对腔体内部的流场进行仿真。

Mixture 模型的连续方程为[22]:

本文选用Fluent 软件对腔内流场区域进行仿真分析。求解器选用压力基隐式求解器,设置动量的离散格式为QUICK,压力的离散格式为PRESTO!,其他项用二阶迎风格式。首相为水,第二相为SiC。进口位置的边界条件设置为速度入口,设置速度大小为50 m/s,静压设置为0.8 MPa。出口位置的边界条件设置为压力出口,压力大小为0 MPa。计算步长取0.0001 s,时间步取10 000 步。因本文主要研究单级振荡腔与二级振荡腔情况下的流体脉冲特性,以腔体结构参数为变量,在其他仿真参数相同的条件下进行仿真。

4.2 不锈钢管内表面加工实验

图10 压力变送器Ⅰ处的压力变化情况 Fig.10 Pressure change at pressure transmitter Ⅰ: a) single-cavity, b) double-cavity

图11 测量位置示意图 Fig.11 Location of the measurement points

对抛光后的管件内壁上处于不同位置的表面粗糙度进行测量分析。测量过程中,以管件两端边缘处及管道的中间位置为研究对象,测量点位置如图11 所示。本文将沿流动方向的3 处分别命名为A 处、B处、C 处,每处取3 个点,并分别求取每处3 个点处的表面粗糙度Ra 的平均值。实验共进行3 次,实验数据取3 次的平均值。在每组实验结束后,使用Form Talysurf I60 粗糙度仪对管件上的9 个点进行测量,每个点的数据测3 次。加工实验的工件是直径为6 mm、长度为100 mm 的不锈钢细管件,初始条件如表1 所示。

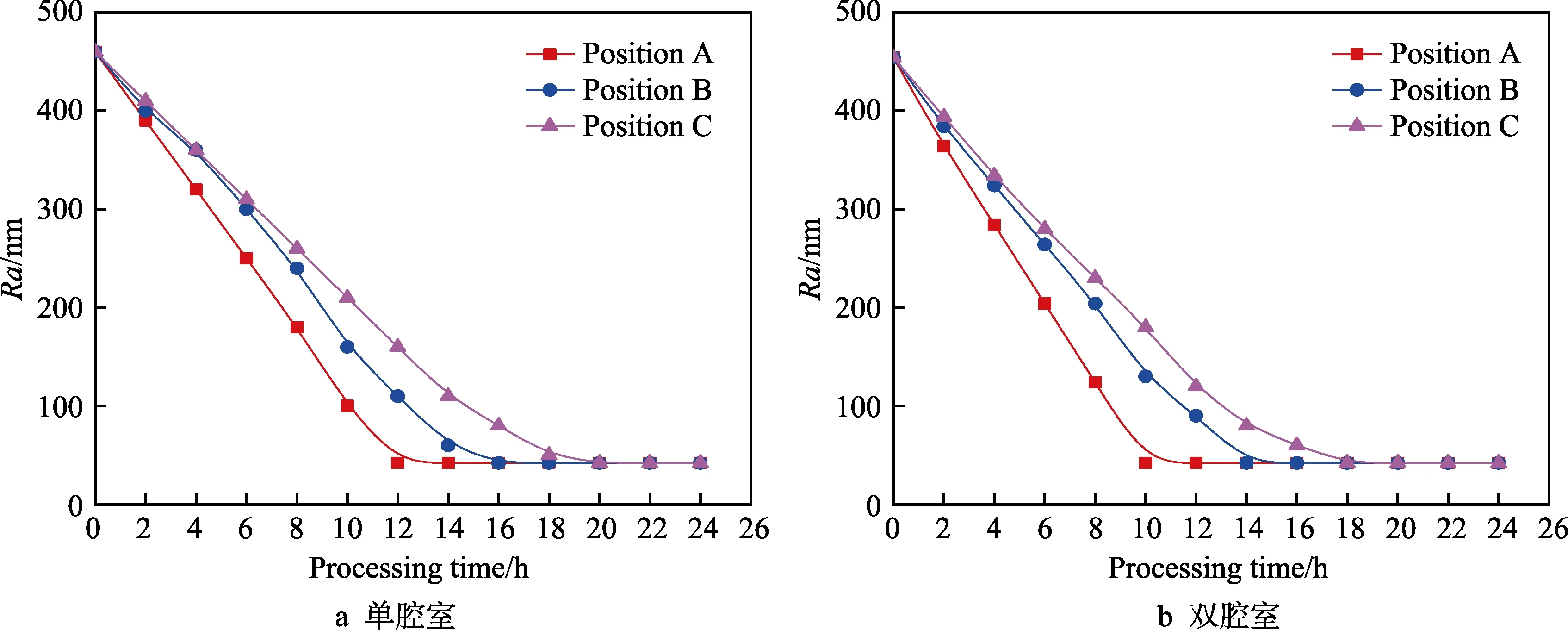

其他条件不变,本文先后用单双腔室自激振荡喷嘴对不锈钢毛细管的内壁进行抛光。每隔2 h 记录A、B、C 3 处位置的表面粗糙度。抛光结束后,位置A、位置B 和位置C 处不锈钢内表面的粗糙度的变化情况如图12 所示。

如图12 所示,不管是在单腔室的情况下还是在双腔室的情况下,位置A 处的粗糙度下降最快,而位置C 最慢,验证了压力波动衰减实验,这说明自激振荡特性在流道中会衰减。如图12a 所示,在双腔室抛光的情况下,位置A 处的管件内表面的表面粗糙度在抛光10 h 后可到42 nm,而在只有单个自激振荡腔的情况下,同样抛光10 h,位置A 的粗糙度才降到100 nm,还需要抛光2 h 才能达到42 nm。同样,在位置B 处,在单腔室的情况下要抛光16 h 才能抛光到45 nm,而有双腔室自激振荡的情况下,抛光14 h 就能达到45 nm 左右。随着自激振荡在流道中的衰减,位置C处的表面粗糙度降到42 nm所用的加工时间最长,单腔室的情况下为20 h,双腔室则为16 h,验证了脉冲特性在流道中确实有衰减。

图13 为在单腔室和双腔室的情况下,不锈钢内表面不同位置处粗糙度的变化情况。如图13 所示,在抛光参数条件一样的情况下,不锈钢细管内表面抛光到相同的表面粗糙度,双腔室较单腔室快了2 h 左右,验证了双腔室的抛光效率要明显高于单腔室抛光,同时也验证了不管是单腔室的情况下还是双腔室的情况下,流道中的自激振荡脉冲特性存在衰减。因此,为了尽可能地利用自激振荡脉冲特性,需将待加工工件安置在最后一级腔体下喷嘴的后面流道,以提高抛光效率。

有人说,什么自焚?是报应!一家饱暖千家怨,李驷峋何止是饱暖?是暴富。财富太多,且来路不正,因此仇家太多。常在河边走,哪有不湿鞋?

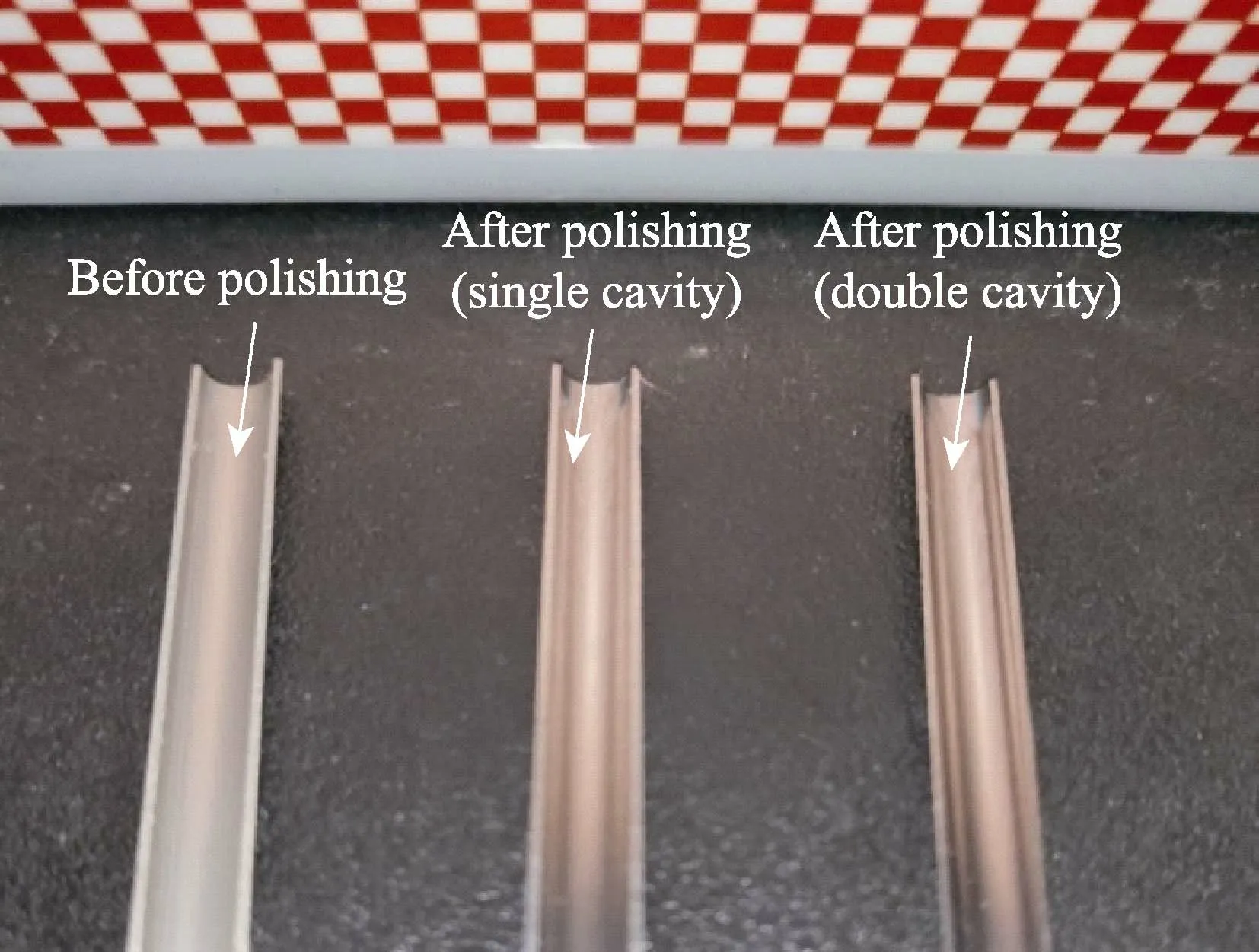

分别在单腔室和双腔室抛光后的工件,通过Super View W1 白光干涉表面轮廓仪测量不锈钢管件位置A 处的表面轮廓,校平并去除形状后如图14所示。

根据临界转速计算结果,该变频电动机的机座长度比常规H630-4电动机有所缩短,由2 770 mm缩短到2 650 mm。根据变频电动机频繁变速运行的特点,机座壁也比常规电动机厚,钢板由32 mm加厚到45 mm。

由图14a 和图14b 可知,抛光前工件表面均有许多纵横交错的无规则凸起和沟壑。加工10 h 以后,如图14c 和图14d 所示,在单个自激振荡腔的加工情况下,表面凹凸不平,而双腔室的情况下表面已基本平整。

图15 为加工前后工件的内壁形貌,在单个自激振荡腔体的情况下,磨粒流抛光后工件表面未被完全抛亮;而在双腔室自激振荡磨粒流抛光下,不锈钢细管内表面有明显的镜面效果,表面较单腔室光滑许多,验证了双腔室自激振荡磨粒流抛光加工方法的有效性。

图12 流道内不同位置的粗糙度Ra 变化情况 Fig.12 Variation of roughness Ra at different locations in the flow channel

图13 不同位置处的粗糙度变化 Fig.13 Variation of roughness Ra at different locations: a) single-cavity, b) double-cavity

图14 在加工过程中位置A 处的表面形貌 Fig.14 Surface topography at position A during processing: a) initial surface (single-cavity); b) initial surface (double-cavity); c) after 10 hours (single-cavity); d) after 10 hours (double-cavity)

图15 抛光前后管壁内表面 Fig.15 Inner surface of the pipe wall before and after polishing

5 结论

1)按照流体自激振荡脉冲特性产生的机理,搭建了双腔室自激振荡磨粒流抛光的实验平台,验证了在单个腔体的基础上新增1 个二级腔体确实可以提高自激振荡脉冲特性的强度,以提高抛光效率。

2)通过对单双腔室自激振荡脉冲特性的仿真,确定了双腔室情况下出口流体速度较高,同一条件下,入口处的速度峰值由66.8 m/s 增加到了76.8 m/s,提高了流体的湍动能。

3)对不锈钢管内表面进行了对比实验,结果表明,位置A 处的表面粗造度下降最快且在双腔室的情况下,加工10 h,粗糙度从452 nm 降低到了42 nm;而在只有单个自激振荡腔的情况下,同样抛光10 h,粗糙度才降到100 nm,还需要抛光2 h 才能达到42 nm左右。

李萍不愿意去,但她怕什么,清者自清。她最终一赌气,和主任一起去了医院。陈建伟憔悴了不少,整个人像塌了架,连腰都好像弯了下来。看到李萍能来,他倒是感到挺意外。病号睡了,他们只在病房站了站便走了。李萍躲在主任后面,甚至连陈建伟老婆的脸都没能看清楚。送他们出来时,主任安慰了陈建伟几句。陈建伟挺看得开:“谁也不知道人在哪里栽跟头,不是想躲就能躲得掉的。谁也不想生病,谁都想过好日子。所以,”他突然看着李萍说,“凡事不能往心里装,谁都不比谁矮半头。”李萍的心咯噔一下,她的自卑从来没有能逃过他的眼。

4)自激振荡脉冲特性在流道中存在衰减,因此,为了尽可能地利用自激振荡脉冲特性,需将待加工工件安置在靠近最后一级腔体下喷嘴后面流道,以充分利用流体的自激振荡脉冲特性来提高抛光效率。