微裂纹缺陷对CVD 金刚石涂层微刀具 损伤失效的影响研究

白清顺,张亚博,王永旭,何欣

(1.哈尔滨工业大学,哈尔滨 150001;2.一汽-大众汽车有限公司,北京 100083)

化学气相沉积(Chemical vapor deposit,CVD)金刚石具有高硬度、高热传导率、低摩擦因数,以及良好的力学性能,是一种良好的刀具材料[1-3]。在切削加工领域,CVD 金刚石常常被涂附在硬质合金刀具表面,形成涂层微刀具对铜、镁、铝合金、石墨、陶瓷等难加工材料进行精密超精密加工[4-8]。然而,复杂的切削条件常常引起金刚石刀具的损伤和失效,这严重限制了金刚石涂层刀具进一步推广使用。因此,研究切削加工过程中刀具的损伤机理对延长刀具的使用寿命和使用效率,提高加工表面的加工效率具有重要的意义。

为提高CVD 金刚石涂层微刀具的使用寿命,国内外学者开展了大量的研究工作来探究刀具的损伤失效机理。Ucun 等[9]切削加工718 镍超级合金的实验发现,CVD 金刚石涂层刀具比TiAlN 涂层刀具有更好的切削加工性,但是在切削加工过程中涂层脱落大大削减了 CVD 金刚石涂层刀具的使用寿命。Uhlmann 等[10]切削加工铝硅合金的实验发现,涂层上的压缩残余应力使得刀具具有更高的裂纹抗性,但是很容易引起涂层脱落和刀具失效。Naskar 等[11]高速干切削低碳钢的实验发现,塑性变形、晶粒剥落和涂层脱落是涂层刀具的主要损伤形式。此外,一些学者切削加工复合材料的实验发现,CVD 金刚石涂层刀具的涂层脱落和前刀面破坏是切削加工过程中刀具的主要损伤失效形式[12-14]。因此,CVD 金刚石涂层刀具的涂层脱落失效严重限制了刀具的使用寿命。同时,为揭示CVD 金刚石刀具涂层的脱落损伤机理,研究者对涂层在基底上的粘接性开展了广泛研究。Gunnars 等[15]开展了CVD 金刚石涂层在硬质合金基底上的沉积热应力对涂层磨损和失效的影响研究,发现涂层中残余压应力抑制了涂层中裂纹的扩展并增强了涂层的抗磨损性。然而,涂层上的残余压应力引起涂层和基底界面产生强烈的法向应力和剪应力,进而导致涂层因界面剥落而失效。Xu 等[16]的实验说明强碳化物结合形成的金属夹层能显著提高金刚石涂层和硬质合金基底之间的粘接性。Cui 等[17]的实验发现非晶陶瓷夹层能显著提高金刚石涂层的粘接性。

同时,化学方法预处理基底的方法也能提高涂层的粘接性[18-19]。然而,虽然通过添加粘接层和化学处理基底等方法能提高涂层的粘接性,但是相关研究发现涂层脱落仍是CVD 金刚石涂层刀具的主要损伤失效形式[20]。此外,刀具涂层在断续切削冲击载荷作用下容易萌生微裂纹而发生破坏。因此,CVD 金刚石涂层材料的裂纹萌生机理和抗裂纹扩展能力是当前的研究热点。Telling 等[21]对CVD 金刚石涂层材料的断裂和侵蚀行为进行研究,发现CVD 金刚石的断裂各向异性与试样的晶向有关。Novikov 等[22]对CVD金刚石薄膜的断裂韧性和硬度进行了测量,发现CVD 金刚石中较高的内应力使得涂层中出现与硬度压痕无关的应力腐蚀裂纹。Kuo 等[23]通过开展Si、WC和石英基底上的CVD 金刚石薄膜沉积实验,获得了不同残余应力的金刚石薄膜,发现涂层中的非金刚石碳会引起涂层中具有较大的压缩残余应力,硅基底上较强的压缩残余应力有利于涂层粘接性的提高。Lim等[24]通过气爆式冲蚀试验机对金刚石薄膜连续冲击下的抗冲蚀性进行研究,发现抛光损伤和穿晶裂纹使得金刚石表面具有较弱的抗腐蚀能力。Wang 等[25]开展了空气风沙腐蚀机的高速冲蚀试验,发现高的涂层残余压缩应力和临界拉伸强度能抑制环形裂纹的形成。

从题型上看,2018年全国I卷试题与2017年保持了一定的联系性和稳定性,文理科试卷均为23道考题,其中1—12题为选择题,13—16题为填空题,17—21题为解答题,22、23题为选考题.试题重视对学生“四基、四能”的考查,其中“四基”是指数学的基础知识、基本技能、基本思想、基本活动经验;“四能”是指发现问题的能力、提出问题的能力、分析问题的能力、解决问题的能力,而且重点突出了对数学学科核心素养的考查.

涂层的脱落损伤包括涂层的断裂和脱粘两个过程。由于化学气相沉积的不可控性,CVD 金刚石涂层内部和界面常常会引入微裂纹,涂层的断裂过程与涂层内部微裂纹的萌生和扩展息息相关,其脱粘过程与界面裂纹的扩展相关。然而,微裂纹对涂层脱落的影响机理尚不完全明晰。因此,本文在涂层内部预置竖直裂纹,在涂层和基底的粘接界面预置水平裂纹,分别对涂层的断裂和脱粘性能开展仿真研究。基于ABAQUS 建立单裂纹、多裂纹扩展的单向拉伸有限元仿真模型,通过分析涂层内部竖直裂纹和粘接界面水平裂纹扩展过程中的应力分布和裂纹尖端的应力强度因子变化曲线,揭示外载作用下裂纹与涂层脱落的交互作用机理。最后,通过分析CVD 金刚石涂层刀具微铣削Ti6Al4V 的刀尖断面形貌,阐明涂层刀具的磨损形式和涂层断裂、脱粘机理,并对仿真结果进行验证。

1 仿真和试验条件

1.1 仿真条件

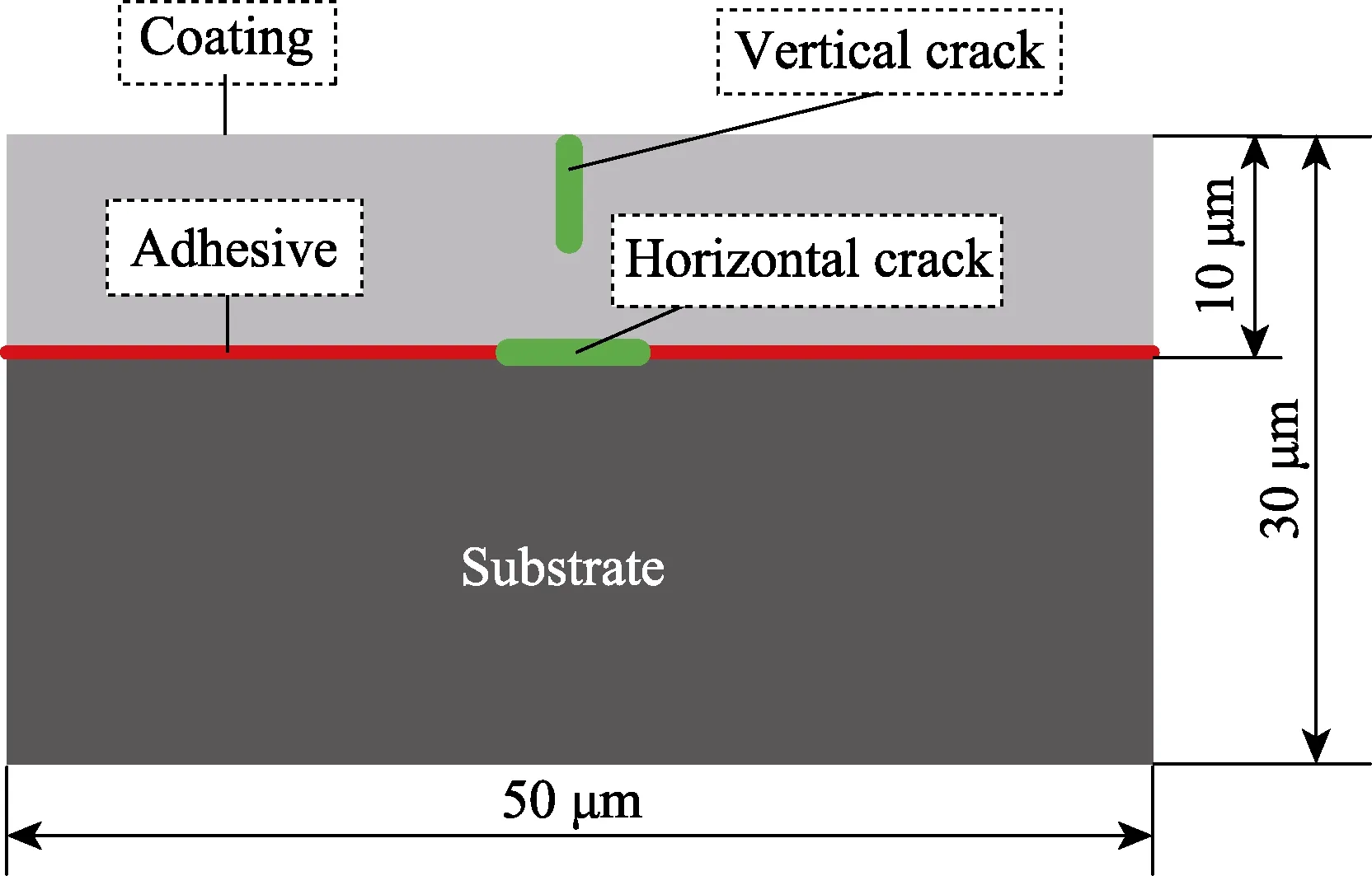

为了研究CVD 金刚石涂层刀具涂层的脱落机理,本文将研究重点聚焦于CVD 金刚石涂层材料,建立如图1 所示的CVD 金刚石涂层仿真模型。仿真模型包含10 μm 厚的CVD 涂层、中间粘接层和20 μm厚的硬质合金基底。仿真模型中采用CPS4R 单元,中间粘接层设置为零厚度,采用断裂能为77 N/m 的内聚力模型来描述[26]。CVD 金刚石和硬质合金的材料属性见表1。

图1 CVD 金刚石涂层模型示意图 Fig.1 Diagram of the CVD diamond coating model

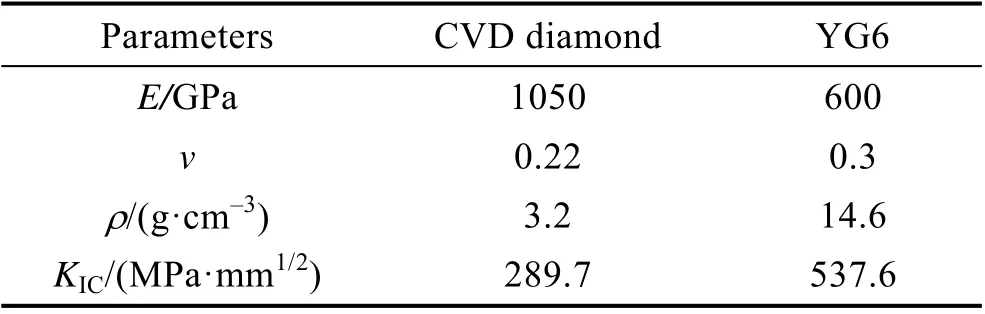

表1 CVD 金刚石和硬质合金材料参数[27-28] Tab.1 Parameters of CVD diamond and cemented carbide materials[27-28]

1.2 试验条件

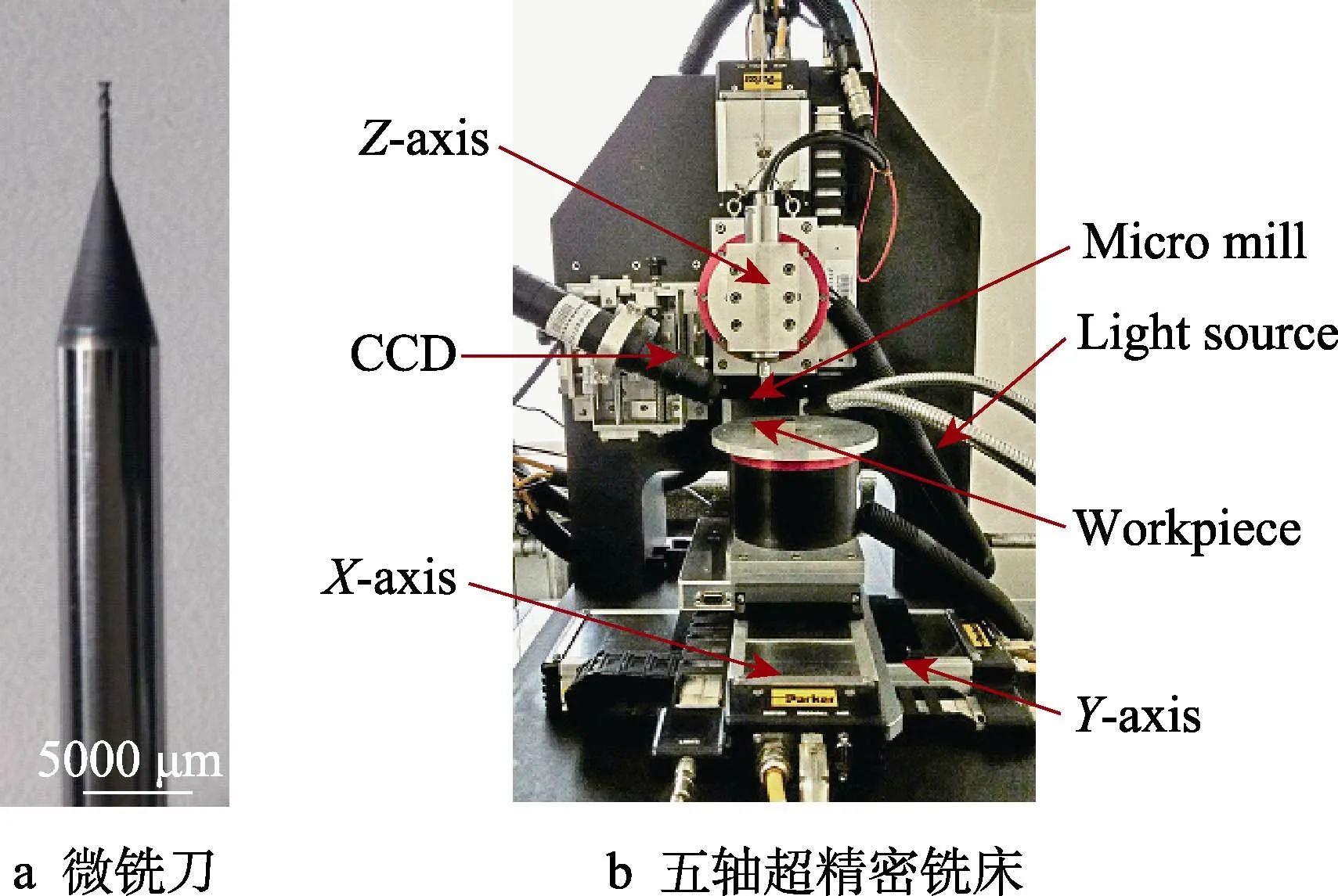

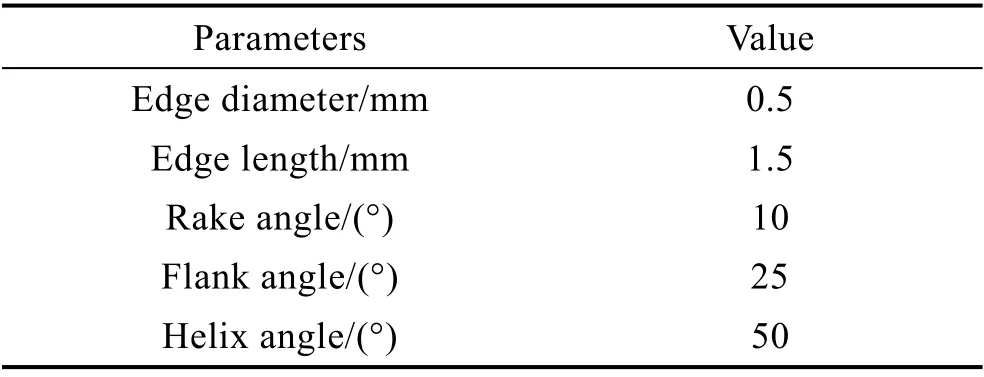

本文利用哈尔滨工业大学自主研制的五轴超精密加工机床和西安品鼎数控工业有限公司生产的平底二刃CVD 金刚石涂层微铣刀对Ti6Al4V 进行加工。实验过程采用顺铣,空气冷却,刀具的主轴转速为30000 r/min,进给速度为15 mm/min,切削深度为15 μm。在切削加工后采用S-4300 型 SEM (Scanning electronic microscope,SEM)观察刀具的微观形貌。切削加工所用的刀具和机床如图2 所示,刀具的相关参数见表2。

临床中胆结石患者接受腹腔镜手术切除治疗是主要的方式,可是腹腔镜胆囊切除手术需要使用科学的麻醉方式,短时间确保麻醉的有效性和成功率,最大程度确保患者的麻醉效果。让手术顺利进行。腹腔镜胆囊切除手术使用的麻醉方式和手术的结果之间关联性紧密,根据临床研究显示,不科学的麻醉方式会让手术效果不佳,需要再次手术治疗,对患者的生命安全产生了很大的威胁,降低了医疗服务质量。所以,此次研究中,腹腔镜胆囊切除手术需要使用硬膜外麻醉,我们对研究进行了以下报道。

图2 实验设备 Fig.2 Experimental equipment: (a) micro-milling tool, (b) five- axis ultra-precision milling machine

表2 CVD 金刚石微铣刀参数 Tab.2 Parameters of CVD diamond micro-milling tool

2 结果及分析

2.1 CVD 金刚石涂层的单裂纹扩展仿真

为了阐明涂层的脱粘性能,在涂层和基底的粘接界面预置水平方向裂纹并开展单向拉伸有限元仿真,仿真模型和结果如图4 所示。预置水平方向界面裂纹的长度为4 μm,在模型上下两侧施加200 MPa 的竖直方向均布载荷。随着加载过程的进行,裂纹尖端逐 渐形成应力集中,并逐渐大于粘接界面的断裂能77 N/m,裂纹发生扩展。同时,由于金刚石与硬质合金材料属性的差异,应力在不同材料中的传播速度不同,应力在涂层和基底中呈现非对称分布。此外,裂纹尖端的应力强度因子小于金刚石的断裂韧性289.7 MPa·mm1/2和硬质合金的断裂韧性537.6 MPa·mm1/2,裂纹沿着界面逐步扩展。当粘接界面的水平裂纹与涂层中的竖直方向裂纹相遇并且竖直方向裂纹扩展到涂层上界面时,涂层发生断裂。

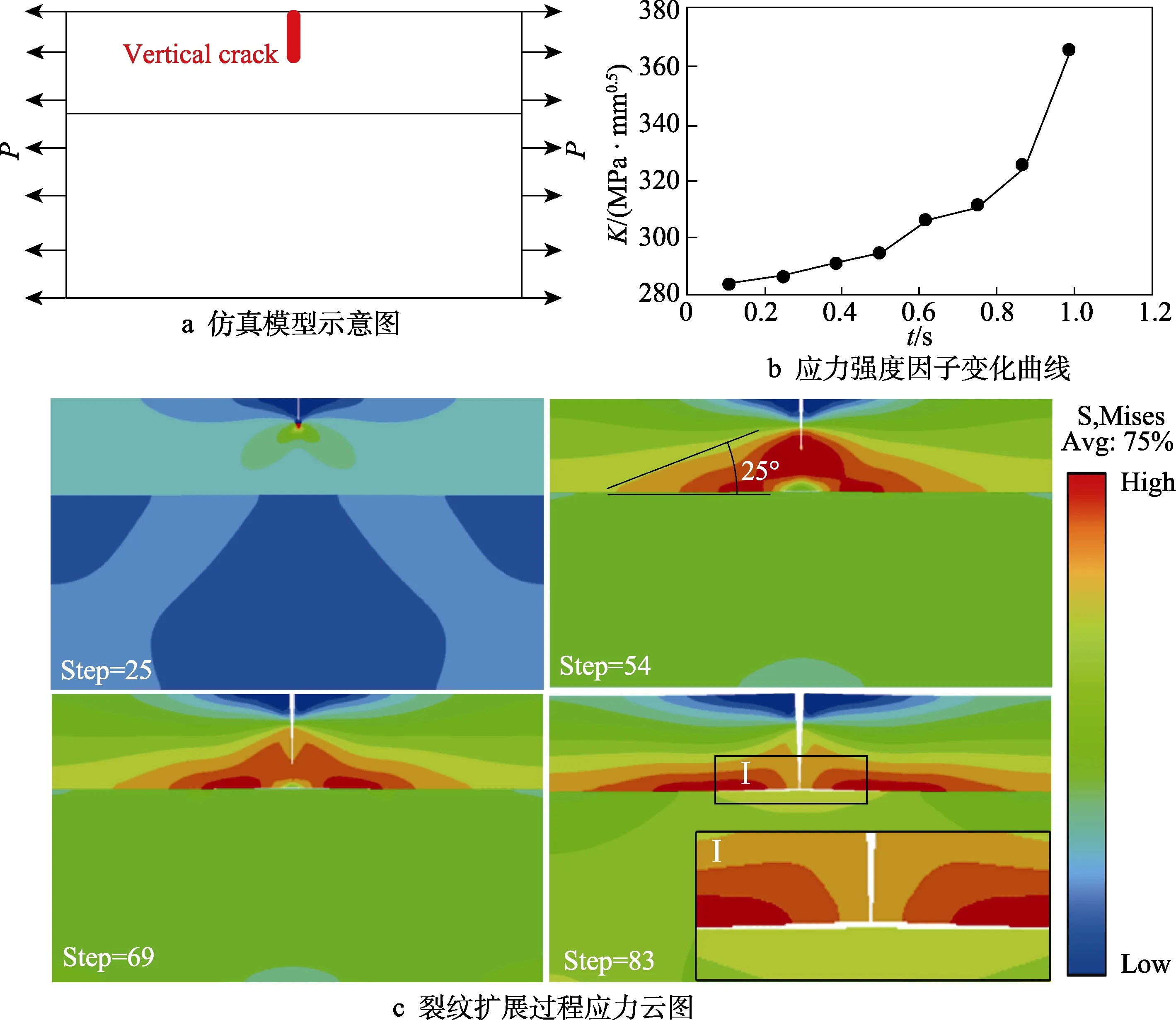

图3 竖直单裂纹仿真图 Fig.3 Simulation pictures of a vertical crack: (a) diagram of the simulation model, (b) curve of the stress intensity factor with time, (c) stress contours of crack extension

图4 水平单裂纹仿真图 Fig.4 Simulation pictures of a horizontal crack: (a) diagram of the simulation model, (b) curve of the stress intensity factor with time, (c) stress contours of crack extension

为了揭示涂层的断裂性能,在涂层内部预置竖直方向单裂纹并开展单向拉伸有限元仿真,仿真模型和结果如图 3 所示。预置竖直方向单裂纹的长度为 4 μm。微铣削钛合金Ti6Al4V 的仿真结果表明:刀屑接触界面的最大应力超过200 MPa[29]。因此,在本仿真中,模型两侧施加了200 MPa 的水平方向均布载荷。随着加载过程的进行,裂尖逐渐形成应力集中,并且应力沿着与水平方向成25°的方向在裂尖两侧扩展。同时,裂尖的应力强度因子逐渐增大并大于金刚石的断裂韧度289.7 MPa·mm1/2,裂纹发生扩展,如图3b 所示。由于涂层和基体材料属性的差异,应力在粘接界面不连续。当裂纹扩展到粘接界面时,裂尖的应力强度因子小于硬质合金的断裂韧性537.6 MPa·mm1/2,大于金刚石的断裂韧性289.7 MPa·mm1/2,裂纹在粘接界面形成横向裂纹并扩展,最终使涂层脱落,如图3c 所示。

2.2 CVD 金刚石涂层的多裂纹扩展仿真

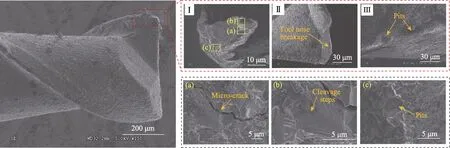

采用金刚石刀具切削钛合金Ti6Al4V 时,刀具表现出涂层易脱落、磨损失效快等缺陷。因此,研究CVD 金刚石涂层刀具切削钛合金Ti6Al4V 的刀具磨损和失效行为,对提高刀具切削性能具有重要的意义。为了研究CVD 金刚石涂层的脱落现象,揭示微裂纹缺陷对CVD 金刚石涂层微刀具损伤失效的影响,本文采用主轴转速为30 000 r/min、进给速度为15 mm/min、切削深度为15 μm 的工艺参数,进行了CVD 金刚石微径铣刀切削钛合金Ti6Al4V 的加工实验。当切削长度达到125 mm 后,刀具刀尖断裂面形貌如图7 所示。在切削加工过程中的热力耦合作用下,CVD 金刚石涂层刀具发生明显的涂层脱落,如图7 中Ⅰ所示。同时,铣削加工是一个断续切削过程,切削刃频繁地切入切出工件,使得刀尖受到周期性的冲击载荷作用,刀尖容易发生破损,如图7 中Ⅱ所示。此外,钛合金Ti6Al4V 的组织不均匀性使得工件材料中常常含有硬质相,化学气相沉积的不可控性使得CVD 金刚石涂层制备过程中常常形成不均匀的晶粒。微铣削加工中,工件材料硬质相对切削刃的冲击作用,使得CVD 金刚石涂层刀具常常发生晶粒剥落而形成崩刃,如图7 中Ⅲ所示。

回屋后,大梁收拾了一下,就动身奔黄州去了。说好的次日转来,可到了夜夕还冇回,我就隐隐有些不安。挨到天明,一大早我就爬起,跑上东坡梁子,张望了许久,还是不见他的人影儿。转回时,我顺道去看二丫。这两天我一有空儿就来看她,她还是不见好,水米不沾牙,看人眼光也散了神儿。今朝倒还好,二丫好像有点儿精神,还说想吃我蒸的槐花糕。

为探究不同界面裂纹在涂层脱粘过程中的耦合作用机理,在CVD 涂层中预置5 条水平方向的裂纹,裂纹间距为10 μm,建立如图6a 所示的CVD 金刚石涂层单向拉伸有限元仿真模型,仿真结果如图6b、c所示。随着加载的进行,裂尖逐渐形成应力集中,应力沿粘接界面近似对称分布。由于受力条件相同,内部裂尖Ⅰ和Ⅱ形成的应力场相同,应力强度因子变化曲线也近似重合。在不同裂纹的交互作用下,边界裂纹Ⅰ受内部裂纹形成的应力场的影响较小,应力强度因子变化曲线较小。随着加载过程的进行,内部裂纹在扩展过程中逐渐融合形成一条更长的裂纹,裂尖的应力强度因子变得更大。

图5 竖直多裂纹仿真图 Fig.5 Simulation pictures of several vertical cracks: (a) diagram of the simulation model, (b) curves of the stress intensity factor with time, (c) stress contours of crack extension

南部地区地下水矿化度能达到1.86~2.54 g/L,属微咸水;北部地区矿化度能达到7.39 g/L,属咸水。溶于地下水中化合物分离的CL-、、Na+、Mg2+含量会随着矿化度的增高而急剧增加,对金属腐蚀产生严重危害。盐渍土中存在大量的 Na+、K+、Ca2+等阳离子,以及等阴离子。这些水溶性盐类溶解在地下水中,随着毛细管上升至地面,形成破坏性盐性环境。

张开型裂纹的应力强度因子的计算公式如式(1)所示,其中K 为应力强度因子,σ 为裂纹尖端的应力,a 为裂纹长度。由该式可知,裂纹长度a 越大,在较小应力条件下,裂纹尖端的应力强度因子就能达 到材料的断裂韧性,因此,裂纹更加容易发生扩展,并引起涂层脱落。仿真结果表明,水平裂纹在扩展过程中存在耦合作用,不同裂纹汇合形成的长裂纹会促进裂纹扩展,最终引起涂层脱落。

图6 水平多裂纹仿真图 Fig.6 Simulation pictures of several horizontal cracks: (a) diagram of the simulation model, (b) curves of the stress intensity factor with time, (c) stress contours of crack extension

2.3 CVD 金刚石涂层刀具的裂纹损伤实验研究

为探究涂层内部裂纹在涂层断裂过程中的交互作用机理,在ABAQUS 中建立预置三条竖直方向裂 纹的单向拉伸有限元模型,裂纹间距为10 μm,仿真模型和仿真结果如图5 所示。随着加载过程的进行,裂纹尖端出现应力集中,应力强度因子不断增大,裂纹开始扩展。同时,在裂纹Ⅰ和裂纹Ⅱ形成应力场的叠加作用下,裂纹Ⅲ形成较小的应力场,其应力强度因子变化曲线趋于平稳,裂纹扩展速度较慢,如图5b 所示。当裂纹扩展到粘接界面时,裂纹发生转向,形成水平方向裂纹,如图5c 中的I 所示。在外界载荷的作用下,水平裂纹沿着粘接界面不断扩展,涂层内部不同竖直裂纹扩展到粘接界面形成的水平裂纹相遇,最终引起涂层脱落。仿真结果说明,涂层中不同竖直裂纹之间存在竞争作用,两侧边的裂纹会抑制中间裂纹的扩展。

根据实验和仿真结果,做出CVD 金刚石涂层的断裂示意图,如图8 所示。在切削加工的热力耦合作用下,化学气相沉积形成的位错、空隙、非金刚石碳等微观缺陷会引起穿晶微裂纹和沿晶微裂纹的萌生和扩展。在微裂纹扩展过程中,穿晶微裂纹与沿晶微裂纹相遇会引起涂层形成台阶状的断裂特征,如图8a所示。同时,CVD 金刚石涂层的表面晶粒在外载荷作用下也会整体剥落形成沿晶断裂,如图8b 所示。最后,涂层内部竖直裂纹扩展到涂层和基底的粘接界面并与水平界面裂纹相遇时,涂层发生脱落,如图8c 所示。

图7 微铣削Ti6Al4V 后CVD 金刚石涂层微铣刀SEM 图 Fig.7 SEM images of CVD diamond coating micro-milling tool after milling Ti6Al4V

在化学气相沉积过程中,由于沉积条件复杂、影响因素众多,易在CVD 金刚石涂层中形成位错、空隙、非金刚石碳、微裂纹等微观缺陷[30-31]。研究表明:在外界冲击载荷作用下,这些微观缺陷处容易萌生微裂纹。Amirhaghi 等[32]对CVD 金刚石的冲蚀磨损行为进行研究,发现CVD 金刚石的裂纹萌生来源于晶界界面处的空隙,并指出涂层中的残余内应力来源于晶体内部的杂质和缺陷,如非金刚石碳、位错、层错和微观空隙等。Brookes 等[33]对人工合成金刚石的塑性变形和应变引起的断裂进行研究,发现位错的交互作用和增殖引起CVD 金刚石在{111}晶面萌生微裂纹。 Mallika 等[34]对CVD 金刚石涂层在硬质合金基底上的粘接性进行研究,指出涂层和基底界面非金刚石碳的形成,使得涂层界面微裂纹萌生而引起涂层脱落。在切削加工的外载荷作用下,CVD 金刚石中会萌生微裂纹,如图7a 所示。同时,微裂纹在切削加工中的周期性载荷作用下会进一步扩展形成台阶状的穿晶断裂特征,如图7b 所示。此外,在切削加工的冲击载荷作用下,晶体内局部位错运动并塞积在晶 界附近,使得晶界附近容易萌生微裂纹,微裂纹在外载荷作用下沿着晶界扩展,最终引起涂层形成凹坑状的沿晶断裂特征,如图7c 所示。因此,CVD 金刚石涂层中微裂纹的萌生和扩展是诱导涂层断裂和脱粘的主要因素,在微裂纹间的耦合作用下,涂层内部会形成穿晶断裂和沿晶断裂的断裂特征。这进一步说明了仿真的合理性以及结果的可信性。

图8 CVD 金刚石涂层断裂示意图 Fig.8 Diagram of CVD diamond coating fracture

3 结论

1)CVD 金刚石涂层内部竖直裂纹扩展到粘接界面裂纹转向形成的水平裂纹会引起涂层断裂。同时,在外界载荷作用下,粘接界面水平裂纹的扩展会引起涂层脱粘。在水平裂纹和竖直裂纹的耦合作用下,涂层会发生脱落。

2)由于裂纹间应力场的叠加作用,涂层中多条竖直裂纹扩展过程中存在竞争作用,两侧边的裂纹会抑制中间裂纹的扩展。同时,涂层和基底界面的多条水平裂纹在扩展过程中会汇聚成新的长裂纹,长裂纹的出现会加剧涂层脱落。为提高涂层的粘接性,在制备过程中应避免在涂层和基底粘接界面引入微裂纹和空隙等缺陷。

3)CVD 金刚石涂层刀具切削加工Ti6Al4V 后,刀具刀尖的断口表现出穿晶断裂、沿晶断裂和微裂纹的微观形貌特征。在微裂纹的作用下,涂层形成的穿晶断裂和沿晶断裂的特征会引起涂层断裂,竖直裂纹和水平裂纹的交互作用会引起涂层脱落。

引进概念、定理和规则等,应从实际问题入手,经过讨论和练习,待学生初步掌握之后,再应用到实际问题之中.从具体到抽象,又从抽象到具体这样一往一返的过程,是人们认识事物的规律.也是教学中应当遵循的正确途径.