天然气水合物喷射破碎压控滑套 冲蚀磨损特性研究

唐洋,何胤,姚佳鑫,孙鹏

(西南石油大学,成都 610500)

针对海底埋深浅、胶合性差等特点[1]的水合物开采,周守为[2-4]提出了“天然气水合物固态流化开采”的新工艺,通过喷射破碎压控滑套,将水合物钻进和开采过程合为一体[5-7]。在天然气水合物喷射破碎压控滑套作业过程中,压控滑套需要反复使用,非常容易受到冲蚀磨损,一旦发生冲蚀磨损,会影响滑套的开启和关闭情况,使得水合物开采不能正常进行。因此,对其进行相关的冲蚀磨损分析具有非常重要的意义。

随着计算流体力学和CFD 等仿真软件的快速发展,国内外学者对流体冲蚀磨损行为已有一定的研究。易先中等[8]对水力压裂液对弯管的冲蚀进行了分析,得到了流速、粒径、密度等参数对冲蚀率的影响规律。蒋硕硕等[9]对流线型孔板流量计进行了液固两相流冲蚀磨损数值模拟,分析了不同形状流量计的冲蚀情况。黄志强等[10]通过理论推导和室内实验,研究了钻杆的冲蚀磨损规律。黄勇等[11]对反循环钻井中水龙头弯管磨损进行了数值模拟,预测了冲蚀发生位置。王国荣等[12]采用离散相模型(DPM)和半经验材料去除模型,预测钻井节流阀质量损失和冲蚀分布,得到了一种减轻冲蚀的方法。Jafari 等[13]分析了四种耐磨钢板的冲蚀性能,分析了硬度、抗冲蚀性和耐磨度之间的关系。胡炳涛等[14]采用数值模拟的方法,研究了不同工况介质的物性参数对弯管的冲蚀失效影响。Habib 等[15]通过数值模拟的方法,分析了变径管液固两相冲蚀问题,得到了入口液相速度、颗粒粒径及收缩比等参数对变径管的冲蚀磨损影响。刘娟等[16]分析了水力机械中冲蚀磨损规律及抗磨措施研究进展,并提出了水力机械冲蚀磨损的研究发展方向和前景预测。王明波等[17]通过数值模拟分析了钻杆内加厚区钻井液流动和岩屑颗粒冲蚀情况。由此可知,通过分析数值发现,工具冲蚀情况对于工具设计和应用有着重要指导意义,现有的冲蚀磨损分析都只是得到了普遍性规律,对工具不同部位的冲蚀面积、最大冲蚀率没有进行详细分析,也没有给出具体的可参考意见。同时,固态流化开采工艺是我国首先提出的工艺,压控滑套作为喷射破碎的主要部分,其可靠性至关重要,而目前国内外尚无对滑套的冲蚀磨损分析,这限制了该工具的设计和使用。

综上,本文基于欧拉-拉格朗日算法的DPM 冲蚀预测模型,建立天然气水合物喷射破碎压控滑套冲蚀磨损模型,对不同物性钻井液流经不同参数结构的压控滑套进行数值模拟,预测了在滑套工作过程中易发生磨损冲蚀的区域,并通过分析工具易冲蚀区域的最大冲蚀率和冲蚀面积变化情况,得到了相关的影响规律,提出了相应的参考取值,以期对压控滑套的设计和优选提供指导,有利于丰富和推动我国水合物固态流化开采工艺的进一步发展。

1 天然气水合物喷射破碎压控滑套工作机理

固态流化开采工艺主要是通过双层管结构实现, 即:外层管内通过泵入的高压海水驱动涡轮马达,进而带动内层的涡轮泵旋转,同时利用高压海水,由喷头处射出破碎水合物;而内层管则通过涡轮泵的旋转,抽吸被喷射破碎的水合物。

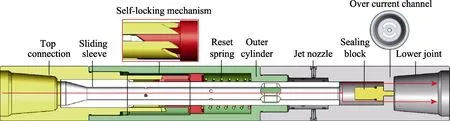

压控滑套工具结构如图1 所示。其原理是:利用钻井液在流过压控滑套时,滑套内部产生局部压力损失和沿程损失,通过改变钻井液流量大小,使滑套上下移动,实现压力控制其开启和关闭。水合物开采过程为钻井-回拖开采-钻井的循环过程,可避免常规钻进和开采反复起下钻的过程。

钻进阶段,通入的钻井液流量较小,对滑套的推力小于弹簧的初始弹力,滑套上的射流孔被外筒体挡住,钻井液从过流通道下流,如图1 所示,红线为流体方向。

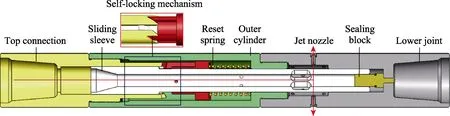

回拖开采过程,回拖管柱,同时增加钻井液流量,对滑套的推力增大,滑套压缩弹簧进一步向下移动,滑套上的射流孔露出,下行流道被封堵块堵住,射流喷头开始喷射破碎作业。同时,自锁机构实现自锁,避免因为流量变化使得滑套移动,进而影响喷射效率。滑套关闭状态如图2 所示,红线为流体方向。

下一步钻进过程,再次增加钻井液流量,使得自锁机构解锁,然后减小钻井液流量,滑套受到弹簧力回弹,流体再次从过流通道下流,射流喷头停止作业,重复钻井阶段工作进行下一步钻井。

图1 滑套开启状态图 Fig.1 Diagram of sliding sleeve at open state

图2 滑套关闭状态图 Fig.2 Diagram of sliding sleeve at closed state

2 压控滑套冲蚀磨损数值模拟

2.1 几何模型和参数

图3 滑套流域图 Fig.3 Flow area diagram of sliding sleeve

如图3 所示,在滑套内流体的流动区域,冲蚀容易发生在流道突然颈缩的区域,如图3 中标识的A、 B、C 处,同时对下部出口处进行网格细化,如图4所示。压控滑套冲蚀磨损模型相关参数如表1 所示。

图4 网格细化图 Fig.4 Mesh refinement

表1 钻井液基本参数 Tab.1 Basic parameters of drilling fluid

2.2 仿真计算模型

冲蚀磨损是指材料被流体介质携带固体颗粒以一定的速度或者角度冲击材料表面,出现磨损的现象[18-19]。冲蚀磨损一般用冲蚀磨损率表示,即固体颗粒冲刷材料造成的磨损速率。根据压控滑套中的流体流动情况、流体介质和滑套的材质,本文选用了适用于石英砂冲击碳钢表面的DPM 模型[20-21]:

式中,Nε 为法向反弹系数,Tε 为切向反弹系数。

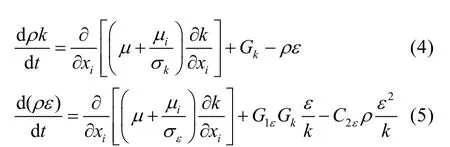

标准 -K ∈方程如式(4)、(5)所示:

式中,ε 为湍流耗散率(m2/s3);k 为湍流动能(J);μ 为动力黏度(Pa·s);iμ 为湍流黏度(Pa·s);kG 为平均速度梯度引起的湍动能k 的产生项,kσ =1;

1Gε=1.44,2Cε=1.92,εσ =1.3。

3 结果及分析

3.1 冲蚀磨损位置及分析

为了分析压控滑套易冲蚀磨损位置,先设置钻井液中固体颗粒直径d=0.2 mm,密度为ρ=1500 kg/m3,液体入口流速为10 m/s,黏度为20 mPa·s。经过数值模拟分析,压控滑套易冲蚀区域分布如图5 所示。固体颗粒因为流体曳力的作用对滑套内部进行冲蚀,从图5 中可以看出,易发生冲蚀区域主要有三处:滑套过流通道、封堵块面及内壁面。封堵块面处于滑套流体出口,受到流体颗粒的直接冲击,冲蚀最为严重,平均冲蚀率和最大冲蚀率都最大。流体颗粒冲击到封堵块平面后,会向两侧移动,内壁面的冲蚀也较为明显。由于流体通道骤缩,过流通道口冲蚀也很明显。

图5 滑套冲蚀位置分布 Fig.5 Erosion position distribution of sliding sleeve

3.2 颗粒粒径的影响

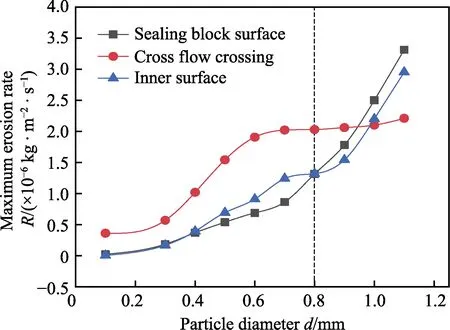

为了研究不同直径大小的颗粒对冲蚀磨损行为的影响,根据实际工况,选取颗粒直径分别为0.1、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.1 mm。在相同的入口速度、质量流量、封堵块与滑套距离下进行数值模拟仿真,计算得到的颗粒直径与最大冲蚀率的关系如图6 所示,图7 所示为不同直径下的颗粒冲蚀面积云图。

从图6 可以看出,随着颗粒直径的增加,压控滑套封堵块面、过流通道和内壁面的最大冲蚀磨损率都随之增加,粒径从0.1 mm 增长到1.1 mm 时,最大冲蚀率(取三个位置平均值)增大了63.4 倍。但是在不同的直径区间下的颗粒增速不同:在d=0~0.3 mm时,封堵块面、过流通道和内壁面的增速很慢,几乎不发生变化;在d=0.3~0.7 mm 时,三个区域增速变快;在d>0.7 mm 时,过流通道最大冲蚀率不随着颗粒直径的增加而增加,而封堵块面和内壁面的最大冲蚀率随着颗粒直径的增加而继续线性增加。根据图7的冲蚀面积云图可以发现,颗粒直径增大,压控滑套封堵块面、过流通道和内壁面的冲蚀面积也随之增加。由此可知,滑套在使用时,其颗粒直径越小越好,以小于0.3 mm 为宜,超过0.7 mm 后对滑套的冲蚀破坏剧增。

图6 最大冲蚀率与颗粒直径的关系 Fig.6 Relationship between maximum erosion rate and particle diameter

图7 冲蚀面积与颗粒直径的关系 Fig.7 Relationship between erosion area and particle diameter

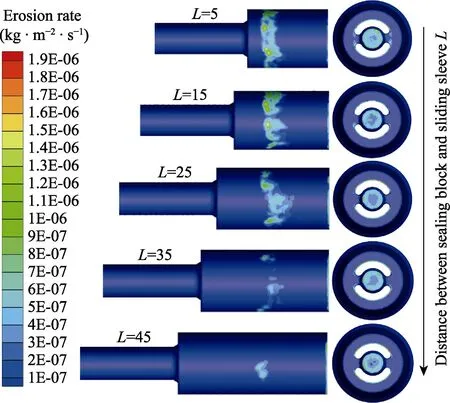

3.3 封堵块与滑套底端距离的影响

在其他环境因素一致的情况下,分析了封堵块与滑套底端之间距离的变化对滑套冲蚀情况的影响。滑套三个易冲蚀区域最大冲蚀率和冲蚀面积的变化情况如图8、图9 所示。当距离从55 mm 降低到5 mm时,最大冲蚀率(三个位置平均值)增大了3.8 倍。随着距离增加,滑套过流通道处的最大冲蚀率有轻微降低,但是变化不明显。而滑套封堵块面和内壁面的冲蚀变化情况则可以分为三个阶段:在L=5~15 mm时,随着距离增加,最大冲蚀率急剧下降;在L=15~ 30 mm 时,内壁面继续下降,不过降低速度减缓;而在L=30~50 mm 时,则趋于稳定,基本不发生变化,表示此时冲蚀情况不受距离影响。同时,从冲蚀面积云图(图9)中可以看到,随着距离增加,内壁面的冲蚀面积显著减小,而封堵块面和过流通道则没有明显变化。故在进行设计时,应使得封堵块和滑套底端距离大于30 mm,此时滑套各部位冲蚀磨损较小。

图8 最大冲蚀率与封堵块到滑套距离的关系 Fig.8 Relationship between maximum erosion rate and distance between sealing block and sliding sleeve

图9 冲蚀面积与封堵块到滑套距离的关系 Fig.9 Relationship between erosion area and distance between sealing block and sliding sleeve

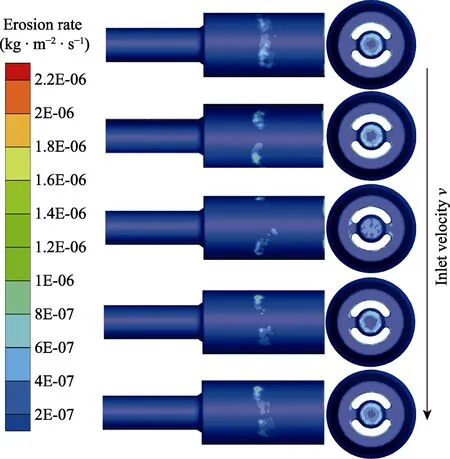

3.4 流体入口流速的影响

流速对滑套冲蚀影响巨大,设置速度分别为6、8、10、12、14 m/s,保持颗粒直径、封堵块位置、质量流量等条件一致,得到不同流速下滑套的最大冲蚀率变化曲线(图10)以及冲蚀云图(图11)。

图10 最大冲蚀率与入口流速的关系 Fig.10 Relationship between maximum erosion rate and inlet velocity

图11 冲蚀面积与入口流速的关系 Fig.11 Relationship between erosion area and inlet velocity

由图10 可知,流速v 变化对滑套三个易冲蚀区域的冲蚀影响较大,随着入口流速的增加,滑套易冲蚀区域的最大冲蚀率呈现指数增加趋势。这是因为流速越大,单位时间内固体颗粒冲击滑套表面的次数越多,颗粒携带的冲击动能越大,因此冲蚀率越来越大。入口速度由6 m/s 增加到14 m/s 时,最大冲蚀率(三个位置平均值)增大了9.5 倍,而滑套易冲蚀区域的冲蚀面积没有显著变化,因此在压控滑套的使用过程中应该尽量控制入口流速较小。

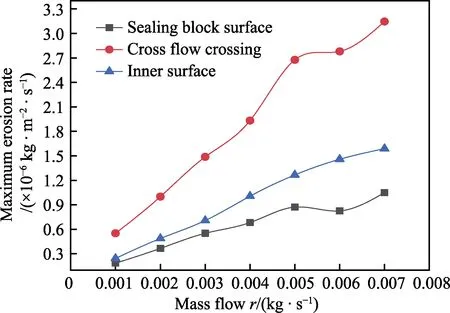

3.5 质量流量的影响

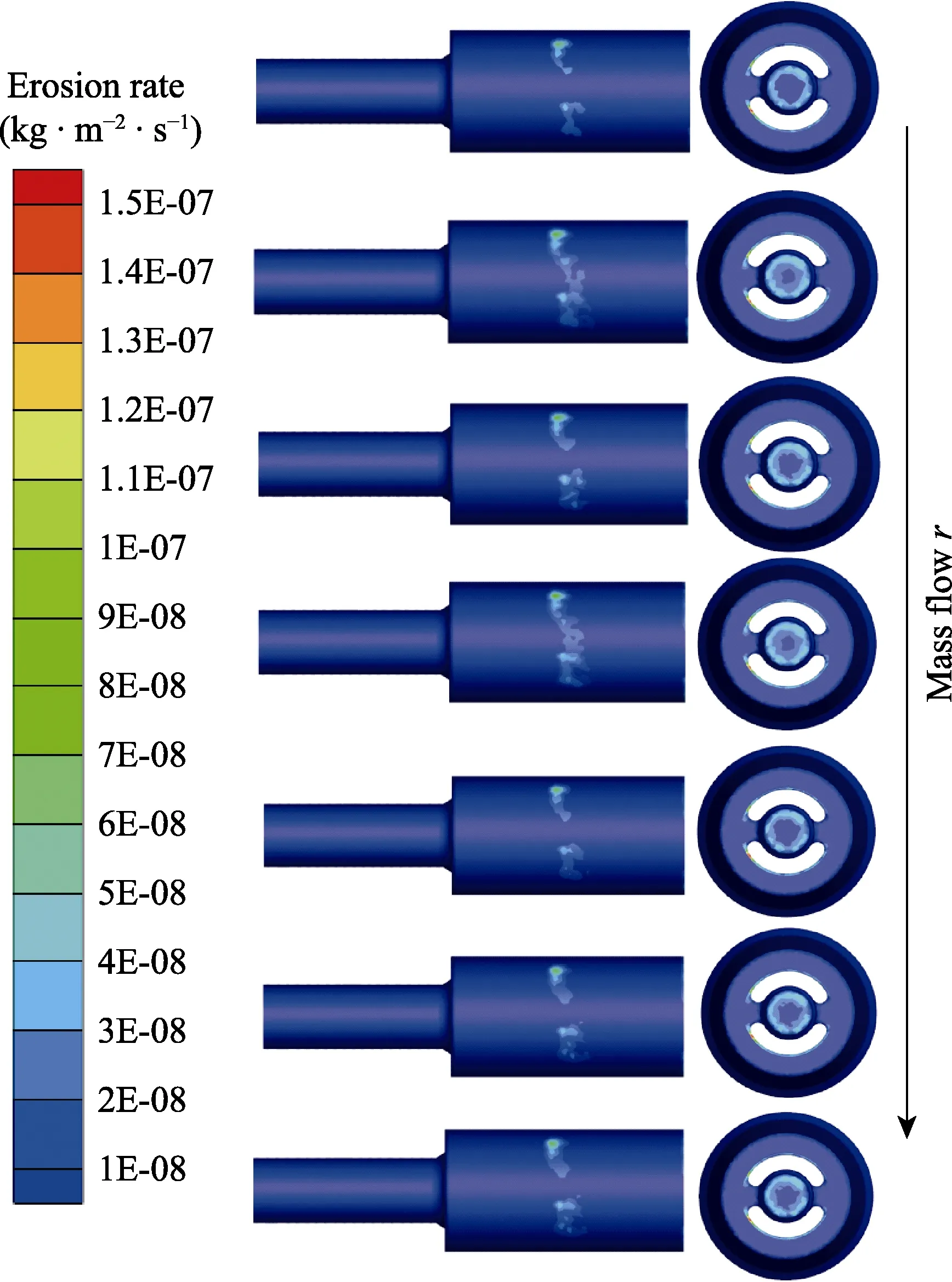

质量流量是单位时间内流体流过滑套的流体质量,是体积流量和质量浓度的乘积。设置流速不变,改变质量流量大小,即分析不同的质量浓度对冲蚀结果的影响情况。设置质量流量分别为0.001、0.002、0.003、0.004、0.005、0.006、0.007 kg/s,所得滑套的三个易冲蚀区域最大冲蚀率变化情况和冲蚀云图如图12、图13 所示。

图12 最大冲蚀率与质量流量的关系 Fig.12 Relationship between maximum erosion rate and mass flow

图13 冲蚀面积与流体质量流量的关系 Fig.13 Relationship between erosion area and fluid mass flow

如图可见,随着流体质量流量r 的增大,压控滑套的三个易冲蚀区域的最大冲蚀率呈线性增加,流体质量流量由0.001 kg/s 增加到0.007 kg/s,最大冲蚀率增大了5.6 倍。这是由于随着岩屑质量流量的增加,单位时间内进入滑套的固体颗粒数量增多,磨损加剧。而随着流体质量流量增大,压控滑套易冲蚀区域的冲蚀面积没有发生明显变化。因此,在保证钻井液其他要求的前提下,可以降低其质量浓度,达到降低冲蚀的目的。

4 结论

基于欧拉-拉格朗日算法的DPM 冲蚀预测模型,对天然气水合物喷射破碎压控滑套进行了有效计算,研究了流固耦合作用下,滑套结构参数和钻井液物性参数对工具冲蚀的影响规律,得出以下结论:

1)冲蚀颗粒进入滑套后,易冲蚀区域为封堵块面、过流通道和内壁面,在滑套直管段和上接头入口处产生的磨损较小。设计时应重点考虑和强化易冲蚀区域。

2)滑套易冲蚀区域最大冲蚀率及冲蚀面积随着颗粒直径增大而增大,在流体颗粒粒径小于0.3 mm时,冲蚀情况较好。同时,粒径从0.1 mm 变化到1.1 mm 时,平均最大冲蚀率增长了63.4 倍,超过其他影响因素,因此认为粒径是影响最大冲蚀率增长的主要因素。严格控制钻井液固体颗粒粒径大小,可以显著降低冲蚀情况。

3)压控滑套中滑套和封堵块之间的距离对于封堵块面和内壁面的冲蚀情况影响较大,而对过流通道几乎没有影响。滑套和封堵块面距离大于30 mm 后,距离改变对最大冲蚀率影响较低。

4)流体入口流速和质量流量对滑套的冲蚀具有相似的影响规律,随着流体入口流速和质量流量的增大,滑套的最大冲蚀率线性增大,但易冲蚀区域的冲蚀面积变化不明显。